热轧法生产P92 耐热无缝钢管的性能研究

2022-04-02张剑楠

李 进, 张剑楠, 陈 桂

(1.扬州诚德钢管有限公司, 江苏 扬州 225215;2.南京理工大学材料学院, 江苏 南京 210009)

随着我国经济的快速发展,对电力工业发展要求越来越高。发展大容量高参数机组,特别是超临界、超超临界机组,是我国火力发电提高发电效率、节约一次能源、改善环境、降低发电成本的发展方向。相比超临界机组,超超临界机组的热效率要高出4%左右,而且超超临界机组技术继承性更好,更容易实现大型化,在机组可靠性和机组寿命等方面也基本达到亚临界机组水平。

超超临界机组所用材料大多数是要求耐高温、耐高压、耐热疲劳损坏的材料。由于铁素体热强钢的热膨胀系数小,导热率高,在较高的启动速率下不会造成联箱和管道严重的热疲劳损坏,所以铁素体热强钢是联箱管道的首选材料,如P91、P92、P112 等。超超临界火电机组蒸汽参数超过600 ℃/25 MPa 后,主蒸汽和再热蒸汽管道用材料要求具有更高的抗拉强度和抗疲劳性能,现有的P91 钢已不能满足此要求,必须使用P92 钢。

P92 钢在P91 钢的基础上对其成分进行了优化,增加w(W)替代一定量的Mo,加强基体的固溶强化,以增强钢的热强性与耐磨性。另外添加微量元素B,达到晶界强化和碳化物弥散强化的效果,从而增加其高温强度,产生的M2(3C,B)6析出物在高温下比M23C6更稳定,并能防止碳化物聚集和粗化。因此,P92 钢不仅具有足够高的持久强度、蠕变强度、抗疲劳和抗蒸汽氧化性能,还具有良好的加工工艺和焊接性能。这就使得P92 钢最高使用温度可达到625 ℃,许用应力与高温强度有了大大提高,使受压管道壁厚减薄,从而节约金属材料。

P92 钢是适用于超超临界机组的高温高压要求的铁素体型耐热合金钢,具有很高的使用价值。然而,目前国内四大管道国产化道路曲折,一定程度上还是依赖进口。扬州诚德钢管有限公司采用的锥形辊穿孔斜轧的热轧法生产P92 钢管,已于2008 年年底完成P92 钢管的试制工作,并通过了一系列评审工作,目前已具有批量生产P92 耐热无缝钢管能力。

1 P92 钢管热轧生产工艺流程简介

试验采用的钢管规格为Φ610 mm×102 mm,长度约为1 000 mm。制造钢管采用的原材料是由电炉冶炼经炉外精炼并真空脱氧处理的镇静钢钢锭,钢锭脱模后缓冷至450~500 ℃,锻压成直径为Φ600 mm的管坯,终锻温度不低于850 ℃。

对入厂管坯进行原材料检验,检验合格的管坯方可下料。首先经过冷定心工序定心后放入加热炉加热,然后经穿孔机穿孔得空心毛管,确定毛管壁厚后由轧管机斜轧得到荒管,用定径机定径,再经热处理炉进行正火+回火热处理。对所得钢管取样,进行化学分析、金相检验及力学性能试验。检验合格的钢管再由矫直机矫直,对钢管内外壁进行修磨、超声波或涡流探伤检查,钢管的尺寸、外观检查合格后,对其喷标包装。

2 P92 钢管成品性能研究

2.1 钢管化学成分

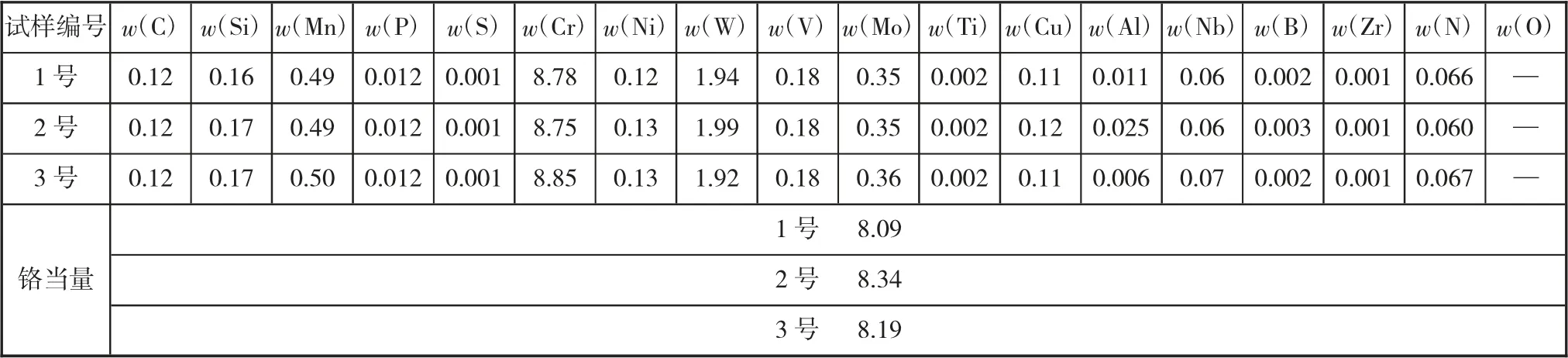

1 号、2 号、3 号三个试样分别取自同一钢管近外壁处、1/2 壁厚处和近内壁处。采用的化学分析仪器是德国产直读光谱仪(M8 型)和德国产氧氮分析仪(TC-600 型)。试样化学成分如下页表1 所示,由表1数据可以看出,热轧法生产的P92 无缝钢管化学成分分布均匀,不存在严重偏析现象。五害元素含量如下页表2 所示,与ASME SA335M《高温用无缝铁素体合金钢公称管》规范比较,化学成分均在标准规定范围内。

表1 钢管化学成分分析结果 %

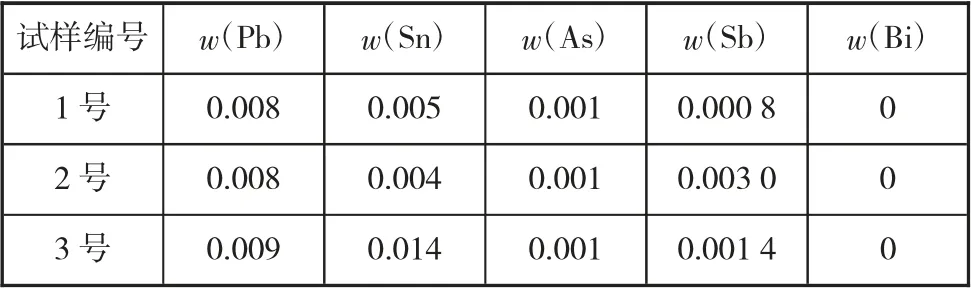

表2 有害元素含量 %

钢的组织设计一般按照铬当量计算预测其组织,在不同文献中铬当量的计算方法或有差异,本文采用的计算方法如下式(1)所示:铬当量=w(Cr)+6w(Si)+11w(V)+5w(Nb)+4w(Mo)+1.5w(W)-40w(C)-30w(N)-4w(Ni)-2w(Mn)(1)

当铬当量<10%时没有δ-F;10%≤铬当量<12%时可能出现δ-F;铬当量≥12%时则出现大量δ-F。

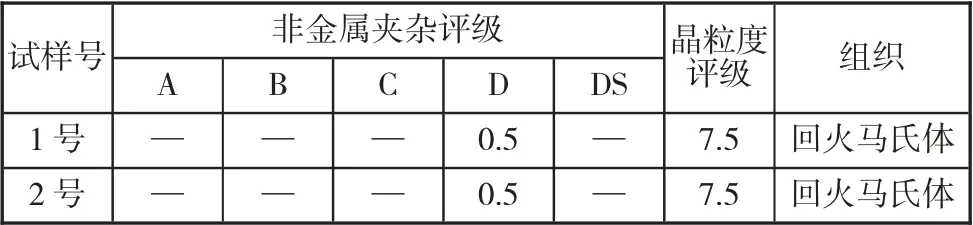

2.2 金相检验

金相检验非金属夹杂物依据GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微镜检验法》评定;金相组织按照GB/T 13298—1991《金属显微组织检验方法》标准进行检验,并按照GB/T 6394—2002《金属平均晶粒度测定方法》进行晶粒评级。

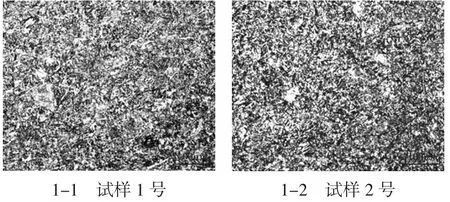

根据表1 化学成分分析结果,并经式(1)计算所得铬当量数值均小于10%,由此预测金相组织中不含δ-铁素体。金相检验结果如表3 所示,金相组织为回火马氏体,晶粒均匀致密,未发现有δ-铁素体存在。显微组织如图1 所示,采用正火+回火的热处理工艺,正火后加速冷却,并严格控制正火保温时间。若正火保温时间太短,会使所得到的组织转变不充分,虽然强度高,但是塑性较差。若正火保温时间太长,则可能造成晶界脆化,对P92 钢的韧性造成不良影响。回火时需保证加热时间充足,让回火组织充分转变,消除内应力。

图1 显微组织试样1 号和2 号(×100)

表3 金相检验结果

2.3 室温力学性能

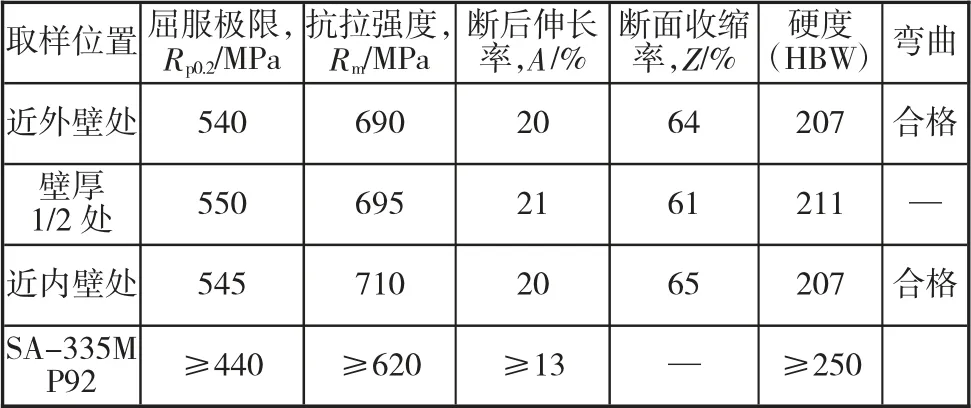

分别在钢管近外壁处、壁厚1/2 处和近内壁处取拉伸和硬度试样,加工成Φ12.5 mm 的圆棒拉伸试样进行拉伸试验,在近内、外壁处取样进行弯曲试验。试验结果如表4 所示,试验结果均符合ASME SA-335M 标准规定。

表4 室温拉伸、硬度、弯曲测试结果

2.4 冲击试验

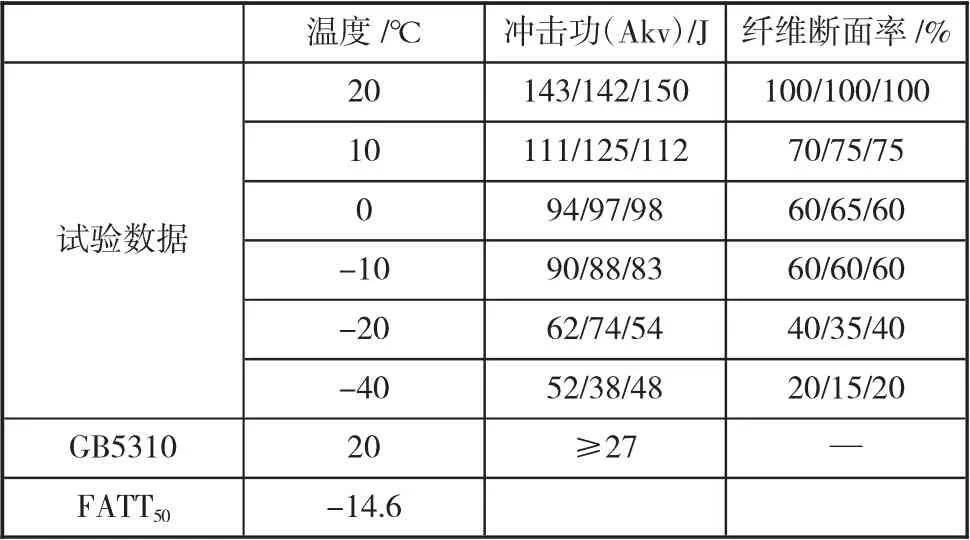

取横向试样进行系列温度冲击试验,采用FATT50法测试钢管的冷脆特性,试样为规格55 mm×10 mm×10 mm,V 型缺口,深度2 mm 的标准试样,在德国AMSLER 公司示波冲击试验机上进行试验,冲击试验结果如下页表5 所示,冲击性能与温度关系曲线如下页图2 所示。测试所得数据满足GB5310标准要求,测得FATT50 结果为-14.6 ℃。

图2 冲击性能随温度变化曲线

表5 系列冲击试验

2.5 高温力学性能

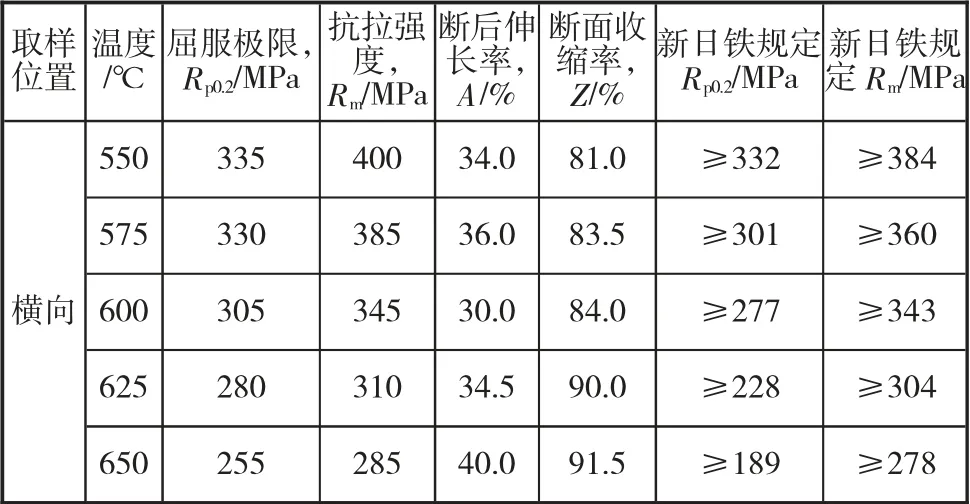

为测试P92 钢管高温力学强度,选取P92 钢管通常工作温度进行系列试验,考虑到极限情况,最高试验温度定为650 ℃。按照ASME E21 标准要求,试样采用横向Φ12.5 mm 的圆棒拉伸试样,在日本SHIMADZU AG-250KNE 电子万能试验机上进行试验。试验结果如下页表6 所示。

表6 高温力学性能

3 低循环疲劳试验

为测试P92 钢管的疲劳性能,分别在室温(20 ℃)及P92 钢管通常工作温度(600 ℃、625 ℃)条件下进行低循环疲劳试验。试验标准按照GB/T 15248—2008《金属材料轴向等幅低循环疲劳试验方法》进行。沿钢管纵向取样,疲劳试样长250 mm,标距12 mm,试样标距部分为直径8 mm。在MTS-810 电液伺服疲劳试验机上进行低循环疲劳试验,控制应变速率0.004/s,波形为三角波,应变比R=-1。

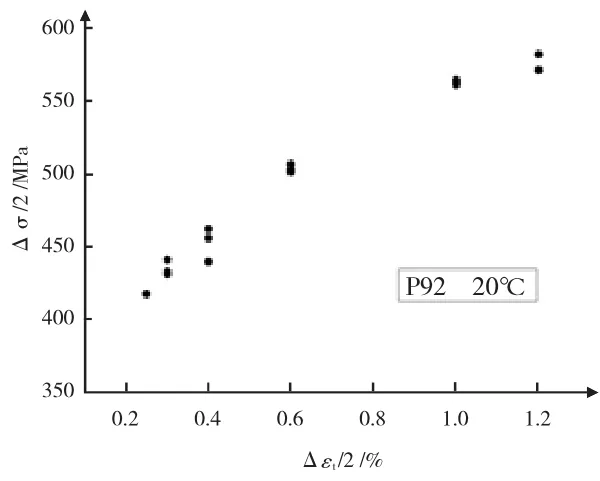

3.1 室温低循环疲劳试验

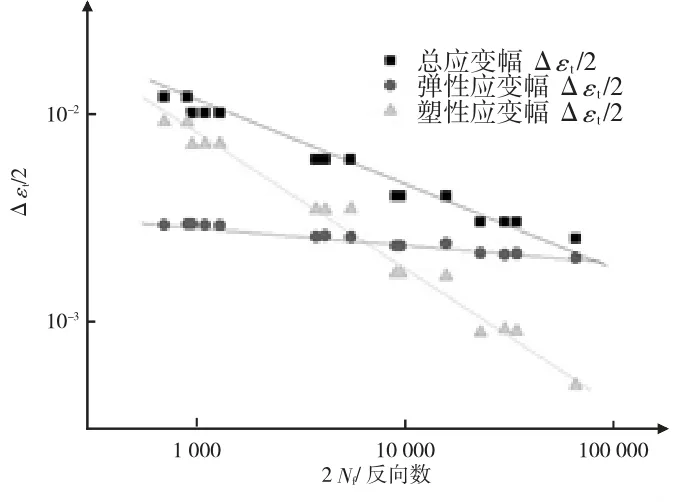

图3、图4 分别为室温时的应力-应变曲线和应变-寿命曲线,总应变-寿命关系可表示为式(2):

图3 P92 钢管室温(20 ℃)时的循环应力-应变曲线

图4 P92 钢管室温(20 ℃)时的应变-寿命曲线

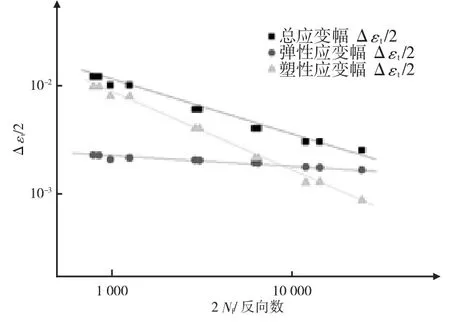

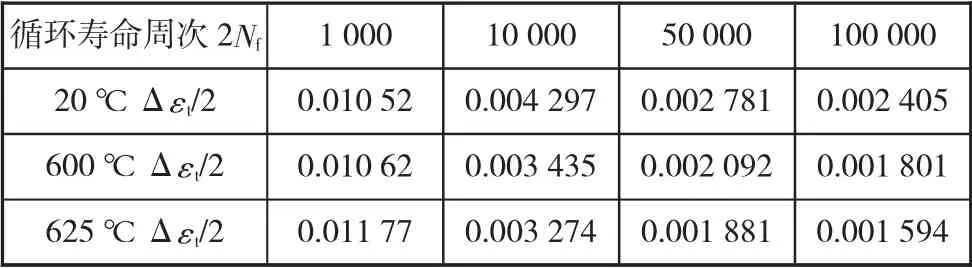

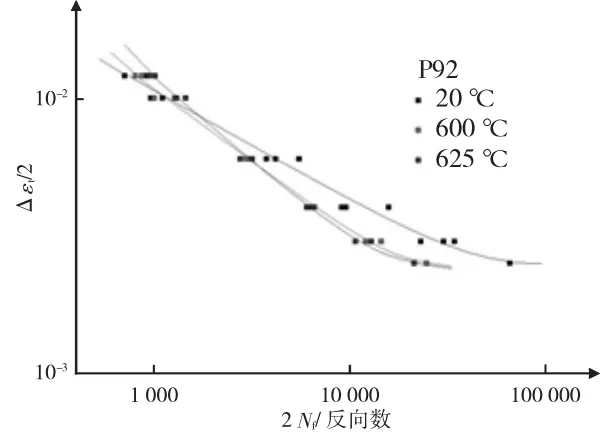

室温、600 ℃、625 ℃下应变-寿命曲线如下页图9 所示,相关计算结果如下页表5 所示。

3.2 高温低循环疲劳试验

高温试验配有电阻加热炉,控温精度在±1 ℃,试样保温30 min 后开始疲劳试验。

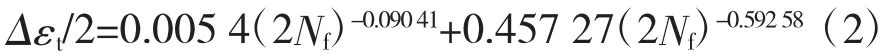

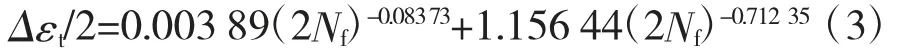

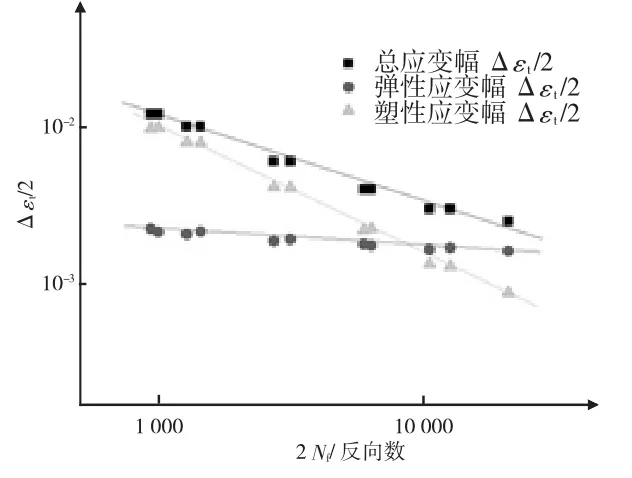

图5、图6 分别为600 ℃时的应力-应变曲线和应变-寿命曲线,总应变-寿命关系可表示为式(3):

图5 P92 钢管高温(600 ℃)时的循环应力-应变曲线

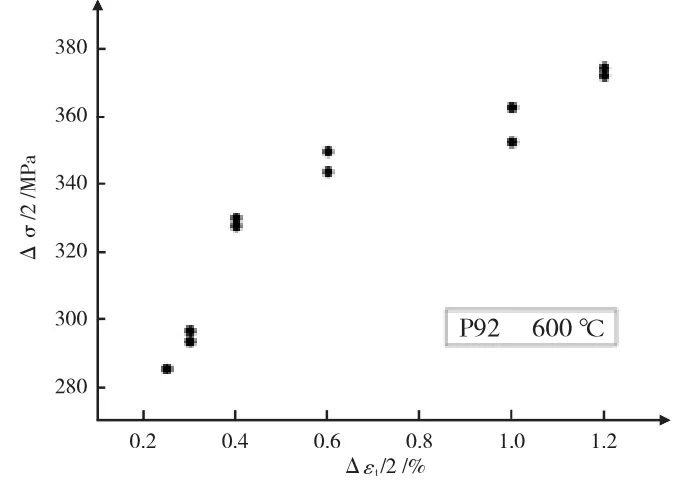

图6 P92 钢管高温(600 ℃)时的应变-寿命曲线

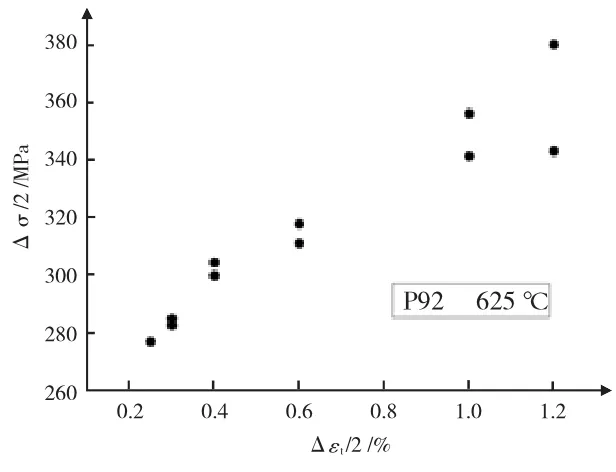

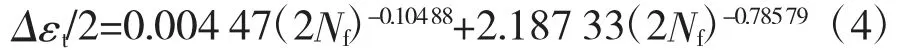

下页图7、图8 分别为625℃时的应力-应变曲线和应变-寿命曲线,总应变-寿命关系可表示为式(4):

图7 P92 钢管高温(600 ℃)时的循环应力-应变曲线

图8 P92 钢管高温(600 ℃)时的应变-寿命曲线

根据图9 和表5 结果分析表明在总应变幅Δεt/2 较低、室温20 ℃时的低循环疲劳寿命最长,温度越高,疲劳循环寿命越短,625 ℃循环寿命略低于600 ℃循环寿命。当总应变幅Δεt/2 较大时,室温、600 ℃及625 ℃循环疲劳寿命基本一样。

表5 P92 钢管在20 ℃、600 ℃和620 ℃的应变-寿命计算结果

图9 室温、600 ℃、625 ℃下应变-寿命曲线

4 结论

1)热轧法生产P92 耐热无缝钢管化学分析、金相检验及力学性能等试验结果均符合ASME SA335M、GB5310 等相关标准规定,表面热轧法生产P92 钢管工艺是合理的。

2)高温力学试验结果分析表明,P92 钢在550~650 ℃温度范围内,具有良好的力学性能,均高于新日铁给出的标准,特别是在较高温度范围,热轧法生产的P92 钢管高温拉伸性能更为优异。

3)循环疲劳试验结果分析表明,P92 钢管在室温(20 ℃)、高温(600 ℃、625 ℃)均表现为循环软化,随温度升高,疲劳循环寿命减短。由P92 钢服役温度600 ℃、625 ℃的应变-寿命曲线可知,P92 钢在其服役温度范围内有良好的耐疲劳性能。

4)热轧法生产的P92 耐热无缝钢管完全满足超超临界发电机组管道工作要求,可进行批量生产。