单分散聚苯乙烯微球的溶胀机理初探

2022-04-02李志伟王松林李衡峰

李志伟,王松林,李衡峰*

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 江华贵得科技有限公司,湖南 江华 425500)

单分散微球具有尺寸均一性和可功能化的特点[1-2],在光电材料[3]、色谱分析[4]、生物检测[5]等领域被广泛应用.目前,分散聚合制备的单分散微球由于体系配方的限制,所得尺寸范围有限[6],且在引入第二单体时,尺寸的单分散性难以控制.为了制备出更大尺寸且可调控的单分散微球,可以通过种子溶胀法在种子微球的基础上引入第二单体进一步聚合[7].

通过种子溶胀法来制备单分散大尺寸微球的方法有动力学溶胀法和两步溶胀法.动力学溶胀法是由Okubo 等[8]提出的一种不需添加溶胀剂,一步合成出大尺寸微球的方法.但用动力学溶胀法进行大量制备比较费时,溶胀效率低.其主要原因在于滴加速度慢,并且随着反应体系增大,需注射的非溶剂的量也成比例增加,不利于大批量工业生产.Ugelstad 等[9]提出的两步溶胀法能够很好地避免这些问题,其流程如图1 所示.单分散种子微球在溶胀剂的作用下能够吸收比自身体积大100 倍的第二单体[9-10].合理选择不同的第二单体便可制备出不同的大尺寸功能性单分散微球.

图1 两步溶胀法流程

课题组以单分散聚苯乙烯微球为种子,通过两步溶胀法,成功地制备出可控的大尺寸交联聚苯乙烯-二乙烯基苯单分散微球,并通过光学显微镜和扫描电镜等手段进行表征,清晰地阐述了两步溶胀法的实验步骤和机理.

1 实验部分

1.1 试剂与仪器

试剂与仪器:苯乙烯(Styrene),99.5%(北京百灵威科技有限公司);二乙烯基苯(DVB),80%(上海阿拉丁试剂有限公司);偶氮二异丁腈(AIBN)和过氧化二苯甲酰(BPO),分析纯(上海麦克林生化科技有限公司);聚乙烯吡咯烷酮(PVP,重均分子量为44 000~54 000),优级纯(上海沃凯化学试剂有限公司);乙醇,分析纯(天津富宇精细化工有限公司);2-甲氧基乙醇,特纯(北京百灵威科技有限公司);十二烷基硫酸钠(SDS),化学纯(广东光华化学厂有限公司);邻苯二甲酸二丁酯(DBP),分析纯(国药集团化学试剂有限公司);实验室自制去离子水,ρ>18 MΩ·cm;MIRA3 LMH 扫描电子显微镜(捷克TESCAN 公司);YS100 光学显微镜(日本尼康公司);DF-101S 恒温磁力加热搅拌器(郑州紫拓仪器设备有限公司).

1.2 分散聚合制备单分散聚苯乙烯微球

称取1.75 g 的PVP 粉末溶于50 mL 乙醇和50 mL 2-甲氧基乙醇,超声混合均匀后倒入250 mL 三颈烧瓶;加入0.14 g AIBN(乙醇重结晶提纯)和16.7 mL 苯乙烯(过碱性氧化铝柱提纯),增加鼓泡装置,冷却、密封;通氮气1 h 后,开始反应,在70 ℃下机械搅拌24 h(300 rpm);将所得分散液经去离子水和乙醇分别洗涤3 次,离心分离,于60 ℃下干燥后得到聚苯乙烯微球.

1.3 溶胀种子微球

将0.8 mL 邻苯二甲酸二丁酯与60 mL 0.25%的十二烷基硫酸钠水溶液超声混合30 min 后,加入0.48 g 的聚苯乙烯种子微球,继续超声分散15 min;在室温下,将分散后的乳液机械搅拌12 h(250 rpm),使种子微球均匀并充分吸收溶胀剂;将0.16 g 过氧化二苯甲酰、1.2 mL 苯乙烯和1.2 mL 二乙烯基苯单体混合均匀,加入60 mL 0.25%的SDS 水溶液并超声分散10 min;在室温下将混合乳液机械搅拌12 h(250 rpm),加入12 mL 10%的聚乙烯醇水溶液,通气鼓泡1 h;在70 ℃下机械搅拌24 h(250 rpm),将所得分散液用去离子水和无水乙醇分别洗涤3 次,于60 ℃下干燥后得到溶胀微球.

2 结果与讨论

2.1 单分散聚苯乙烯种子的制备

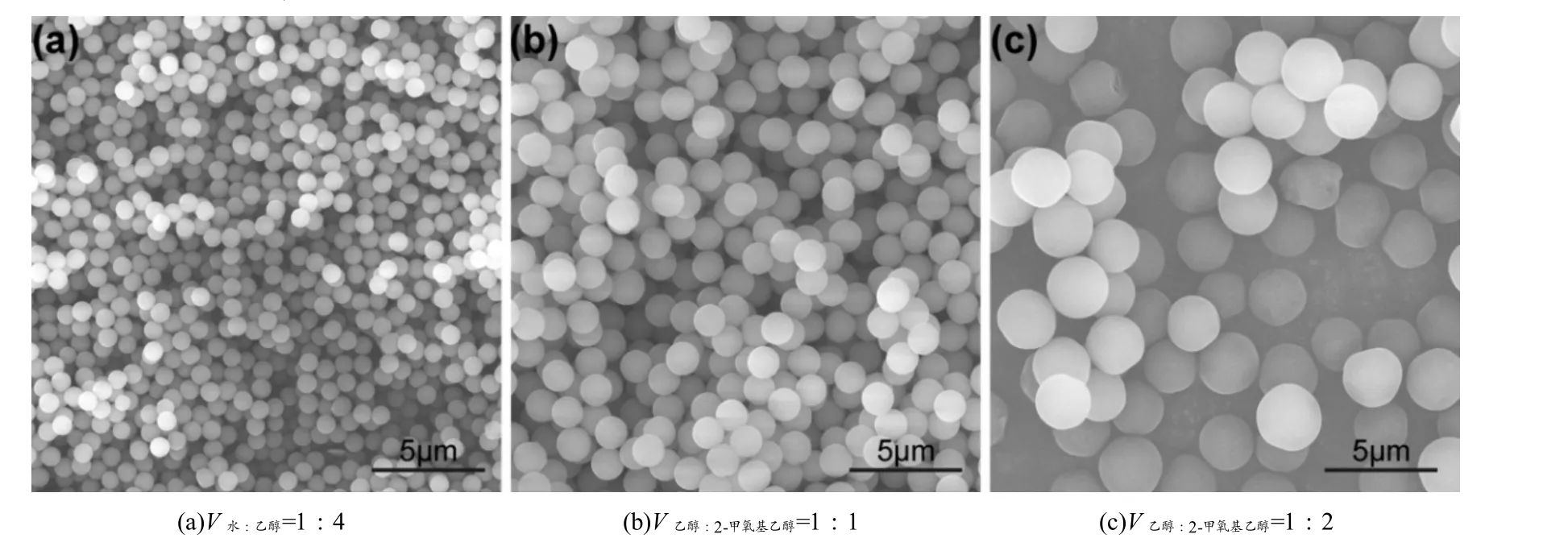

在不同混合溶剂体系中得到的种子微球的尺寸和形貌如图2 所示.由图2 可知,该反应体系的溶剂对所制备微球的大小影响显著,主要是因溶剂的极性及其对单体的溶解度所致.

图2 不同溶剂体系条件下所制微球的扫描电镜图

由图2 还可发现,在使用弱极性溶剂2-甲氧基乙醇的条件下,2-甲氧基乙醇含量越大,所得微球的粒径越大.溶剂的溶解度和极性均会影响分散聚合体系中微球的大小.溶剂的极性越弱,初始粒子与溶剂介质间的表面张力越小,微球种子稳定存在的可能性越大,这有益于种子的胀大.AIBN 和苯乙烯难溶于水,易溶于乙醇和2-甲氧基乙醇.因此,在含水的溶剂体系中,由于强极性和低溶解度的双重作用,导致形成的微球粒径不到1 μm.随着2-甲氧基乙醇含量增大,反应介质极性减弱,形成的微球粒径可增至2.7 μm.但2-甲氧基乙醇含量的增大也会导致单体、聚合物链和胶束等在溶剂中的溶解性增大,使成核的聚合物胶束更易分散在溶剂中,导致成核期延长,种子微球的尺寸更大.体系中种子微球数量的下降,使其总表面积减小,分散剂的利用效率降低并且冗余,这会导致“二次成核”现象的发生,从而使颗粒的直径分布变宽.反之,分散介质的极性增加,聚合物种子微球尺寸变小,同时单分散性增强.因此,仅仅借助分散聚合制备单分散性好且尺寸大的微球是个矛盾的问题.除非更换溶剂或改变配比,否则很难由同体系配方制备出尺寸比较大的微球.

图3 为不同引发剂含量对微球粒径分布的影响.从图3 可看出,随着引发剂含量增加,微球尺寸从0.8 μm 增至4 μm,但种子的单分散性和球形度却明显降低.这是因为在链引发初期,引发剂增多导致初级自由基链增多,链缠结聚合能够形成更大的种子微球,但自由基链的增多会导致链增长速度更快,难以保持均匀的链生长.这进一步说明在同一体系配方条件下很难制备出尺寸范围较宽的单分散微球.

图3 不同引发剂含量条件下所制微球的扫描电镜图

2.2 种子微球的溶胀

由于溶胀过程中不同实验步骤和实验条件的影响,制备大尺寸单分散的溶胀微球,仅从扫描电镜图是难以判断哪个环节出现了问题的.为了探索整个溶胀过程中尺寸均匀性的最佳实验条件,可采用光学显微镜研究观察整个溶胀过程中种子的变化情况.这对其溶胀的结果分析和实验条件的控制尤为重要.

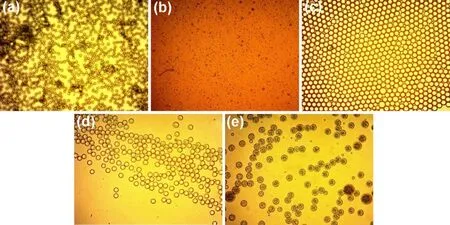

为了得到溶胀均匀的最佳实验条件,从溶胀第一步开始,需确保每个实验过程中微球或者乳液都能够均匀地分散在体系中.图4 为经过实验探索后得到的最佳实验条件的整个溶胀过程,所有图片均在同一放大倍数(1 200X)下获取.

图4(b)为乳化的溶胀剂.长时间的超声使溶胀剂乳化后的液滴尺寸为纳米级,这可确保其被添加的种子充分吸收;图4(c)为充分吸收了溶胀剂(反应12 h)的种子,可以看出,种子的大小基本均匀,体积明显膨胀,这能够加大对单体的吸收力度(可以吸收比种子本身体积大100 倍的单体);图4(d)是吸收乳化单体后的种子,其尺寸和吸收溶胀剂的种子相近,这进一步证明了吸收溶胀剂的种子能够大大增强对单体的吸收能力;图4(e)所示为反应24 h 后的种子.

从图4 中的显微镜照片还可以发现,种子吸收溶胀剂和单体的过程基本是均匀的,这保证了溶胀过程中种子的单分散性,也说明用显微镜观察种子溶胀过程,对于深入探索或者改进实验条件是必不可少的.

图4 溶胀光学显微照片

值得一提的是,搅拌速度对于溶胀过程影响显著.图5 为在不同搅拌速度下对4 μm 种子进行溶胀后得到的溶胀微球.由图5 可知,最优的搅拌速度是250 rpm.搅拌速度对种子的影响主要体现在种子对溶胀剂和单体的吸收上,搅拌速度过大或过小都会影响种子本身在吸收过程中的分散性.在分散聚合过程中,300 rpm 是种子微球的最优搅拌速度.在溶胀过程中,种子吸收溶胀剂和单体后变大,在介质中维持分散所需的剪切力变小,所需的搅拌速度也变小.

图5 不同搅拌速度下的溶胀微球(4 μm 种子)

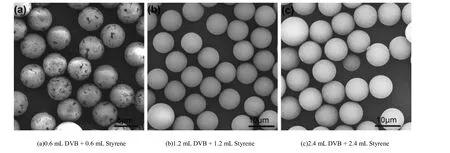

观察不同单体添加量下制备的溶胀微球(见图6),可以发现,加入的单体含量越少,溶胀所得的微球尺寸也越小(5.2~9.3 μm);溶胀后微球本身的单分散性不发生改变.这表明,改变单体含量不仅可以选择性地调控溶胀微球的尺寸,同时还能保持微球本身的单分散性.

图6 不同单体添加量下制备的溶胀微球

由图6 还可以发现,制备的溶胀微球表面带有小孔,而且单体添加量越少,小孔越大.其主要原因是溶胀剂本身不参与反应,只提供聚合的场所,种子微球溶胀后其体积变大,吸收的单体含量越少,在进行聚合时体积收缩便越大.此外,选择交联单体与苯乙烯单体的不同比例,还可以改变溶胀种子的交联度,从而控制溶胀微球的力学强度.

3 结论

1)在同一体系下,经分散聚合得到的单分散微球尺寸有限(0.8~4.2 μm),且随着尺寸的增大,微球的单分散性和球形度下降.

2)以单分散聚苯乙烯微球为种子,借助两步溶胀法,可以成功制备大尺寸(5.2~9.3 μm)和表面孔径可调控的单分散交联微球.

3)利用扫描电镜和光学显微镜表征,观察溶胀过程中微球的变化,有利于在不同实验条件的影响下分析种子溶胀机理并获取最佳实验条件.