大型垂直升船机智能传动控制体系关键技术及应用

2022-04-02桂远乾曹阳唐勇

桂远乾 曹阳 唐勇

摘要:大型垂直升船机是大江大河上水利水电枢纽的关键通航设施。

随着三峡、亭子口、构皮滩等水利枢纽升船机的投入运行,新一代升船机传动技术已发展到智能传动控制阶段。综述了大型垂直升船机中应用的相关传动控制技术:柔性制动的机电液一体化自感应控制技术、机械轴同步电机出力均衡和自动找点停车的多机构协同交互自适应控制系统、保持机构最佳运行状态的基于人工神经网络自学习技术、基于复杂系统协同运行流程规则的控制流程监控和系统安全自决策技术。实践表明:采用该智能传动控制体系,升船机成套设备运行可靠率超过了99.5%。相关经验可供类似工程升船机系统设计借鉴。

关键词:垂直升船机; 传动控制; 智能化; 自适应; 人工神经网络

中图法分类号: TV736

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2022.02.018

0引 言

中国江河众多,内河航运发达,在升船机建设方面,无论是数量和规模都居世界前列。其中丹江口150 t级(大坝加高后改造为300 t级)移动式钢丝绳卷扬式垂直升船机和下水式钢丝绳卷扬斜面升船机是中国最早投运的升船机[1],隔河岩第一、二级升船机是中国最早开始建設并首次招标的大中型全平衡钢丝绳卷扬式垂直升船机[2-3],2016年建成投运的长江三峡水利枢纽齿轮齿条爬升式升船机是中国最早开始研究、当今世界上规模最大、技术最复杂的升船机,其他诸如彭水、亭子口、向家坝、构皮滩等升船机,也于近些年投入运行使用。

升船机的运行控制涉及机械、电气、计算机、水利工程等多学科的融合,其控制工艺非常复杂。从最早的丹江口升船机,到三峡升船机,再到最近几年投入运行的构皮滩升船机、亭子口升船机,其传动控制水平也在不断的提升[4]。新一代升船机传动技术已形成以知识工程为核心,以自感应、自适应、自学习和自决策为显著特征的智能传动控制体系[5]。

大型垂直升船机智能传动控制体系主要包括机电液一体化自感应控制技术、机械轴同步电机出力均衡和自动找点停车的多机构协同交互自适应控制系统、根据机构运行效果的评价自动改进控制算法的自学习技术、以多机构协同运行的流程规则实现控制流程监控和判断的自决策等关键技术。

1机电液一体化自感应控制技术

升船机中许多机构运行采用液压传动和控制,最重要的有主提升机的液压制动系统。垂直升船机主提升机和驱动机构安全制动系统是升船机运行控制与安全保证体系的重要环节。安全制动系统一般由安全制动器、工作制动器、液压泵站、现地电气控制单元、主拖动电机转速检测装置、液压泵站压力检测装置以及连接升船机传动协调控制站的网络通讯模块等组成,其中工作制动器和安全制动器是驱动系统的重要组成部分。

在正常工况下,安全制动系统与电气传动和控制系统配合,完成驱动系统的正常启动和制动程序。当升船机运行过程中遇失电等事故工况时,电力拖动系统已不能进行正常制动,此时主机需由安全制动系统实施紧急停机制动[6]。传统控制采用工作制动器或安全制动器分级或全压上闸,制动力不可调,存在载荷冲击。“柔性制动”技术采用速度闭环反馈控制[7],根据外载大小、方向无级调节制动力,可将船厢减速度控制在设计允许范围,避免了载荷冲击。

“柔性制动”的核心技术是建立了主提升机构的智能感应,对于传感器检测的信号,通过柔性制动的控制算法自动准确识别电机制动处于发电还是轻载电动工况,并根据不同的工况实施闭环控制。

柔性制动控制系统中,制动运算模型根据预先测得的电机负载力矩ML和减速器高速轴角加速度εg0,计算所需的发电工况或轻载电动工况制动力矩Mgb:

Mgb=ML+Iεg0(1)

式中:对于发电工况,ML为正值;对于轻载电动工况,ML为负值;I为驱动系统转动零部件相对于电机轴的总等效转动惯量的1/4。

电液比例阀输出的液压系统油压计算公式为

pg1=NηS-MgbnημRbS(2)

式中:N为一套制动单元对制动盘施加的最大正压力总和;η为考虑液压管路沿程压力损失的效率值;Rb为工作制动器制动圆半径;S为制动器油缸有杆腔面积;μ为制动头与制动盘接触的摩擦系数;n为单台工作制动器的制动单元数目。

在所施加的制动摩擦力矩作用下,驱动系统电机的实际转速降低为

ωm1=ωm0-Δωm1(3)

式中:ωm0为紧急制动实施之前的电机测量转速,Δωm1为第一次采样时间间隔内电机测量转速减少量。电机通过速度编码器测量转速,并传送至安全制动器液压控制泵站现地LCU的制动模型运算器,通过与给定理论转速曲线的比较以及“闭环反馈PI调节控制律”,计算出电磁阀的输出压力和电压的增量值,将该电压增量值作为电液比例阀控制电压的偏差给定输入信号,实现安全制动器的速度偏差反馈控制。

“柔性制动”技术的特点是自动感应设备的状态,将检测信号经过特殊算法处理后,作为控制系统的输入条件。自感应是自适应、自学习和自决策技术实现的基础。

2多机构协同交互自适应控制系统

垂直升船机船厢驱动机构一般采用多单元多电动机分散驱动、机械轴刚性联接的机械传动方案,是一个多轴联动的机械系统。该系统包括了庞大的机械轴系、各类齿轮传动设备,以及船厢内所载的船舶与水体,因此被控对象是一个复杂的多变量、多子系统相互耦合的复合传动系统。

为保证垂直升船机安全运行,电气传动与控制主要技术难点有:

(1) 流体负载下的船厢平衡。船厢内的水体对运行速度和行程变化比较敏感,速度和行程的突变会引起船厢水体波动甚至船厢失稳,进而使得每个驱动点上所受的力失衡,危及船厢内船舶安全。为了避免流体负载下的船厢失衡,要求主拖动系统的启制动过程平缓、运行平稳。

(2) 多电机运行同步。同步轴的扭转变形和机械传动系统间隙对传动存在影响,在船厢升降运行过程中会造成同步轴的扭振,破坏传动系统的稳定。受同步轴的刚性系数、惯量和长度等因素的影响,每个驱动点的受力情况在动态时是不完全一样的,同步轴变形及机械振荡都可能引起系统的位置偏差。因此,主拖动系统需要进行位置同步控制、均衡多单元传动装置的出力(输出转矩、负荷)、抑制同步轴扭振,保持4个驱动点的同步运行。

(3) 自动找点动态对接停车。为了实现承船厢平稳运行和准确停位,要求提升机的电气传动系统能平滑无级调速和按5或3阶段速度图运行,并适应运行时上下游航道水位的快速变化,预测水位的变化率,寻找适当的减速点和准确的停机点,保证承船厢与航道对接时水位差在要求的范围内。

垂直升船机主拖动方案采用了虚拟主驱动点的多变量约束、多闭环耦合的自适应控制方案。根据承船厢运行行程、速度、加速度、上下游目标位置、承船厢水深、当前承船厢位置等多项关键输入信号,在冗余配置的传动控制站中创建“速度同步”“位置跟随”“力矩均衡”等智能闭环控制模块构成的虚拟主驱动点模型,获得虚拟主驱动点的速度给定、加速度给定、位置给定曲线以及力矩给定等最优控制目标,并能根据驱动机构的动态特性,调整结构参数,构建机械同步轴多电机自适应电气传动控制系统[8]。原理框图见图1。

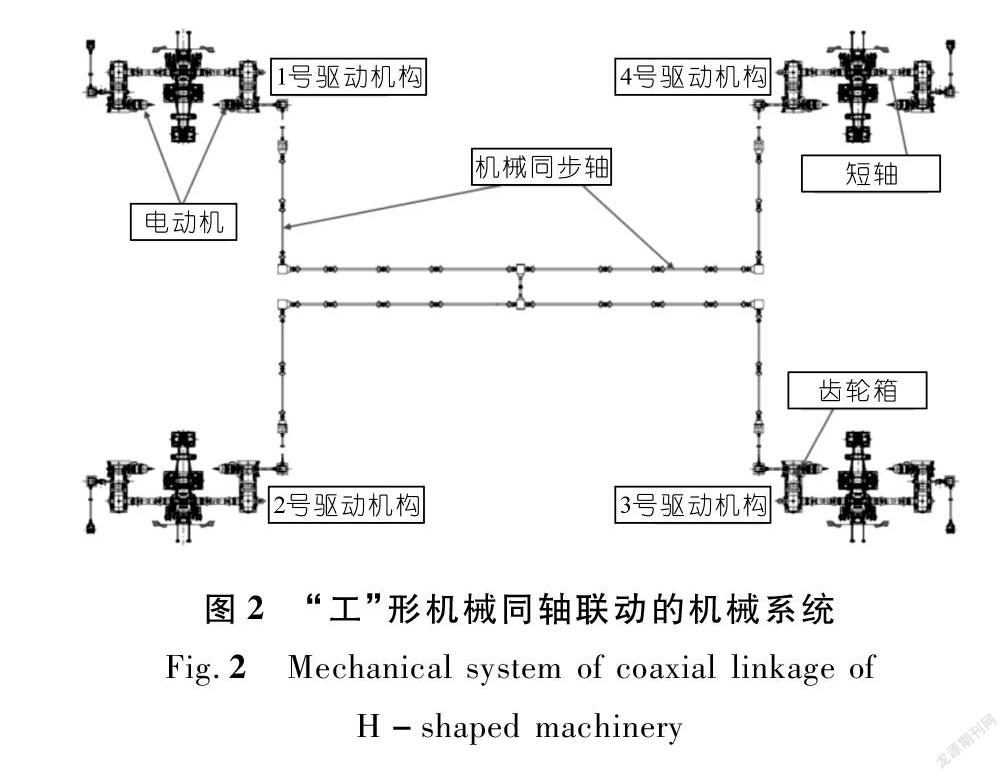

“电气行程同步”闭环控制策略的核心技术是独立控制各驱动单元电机,在正常运行时同步轴不传递扭矩。该技术适应“工”形机械同轴联动的机械系统(见图2)[9],为使机械同步轴在正常运行工况中不承担力矩负荷,需要控制多台电动机在“工”形同步轴联轴器间隙的微小区间进行“电气行程同步”控制,使4个驱动点在任何时刻都处在同一个高程上(即在同一水平面上),实现承船厢平缓起制动和恒定速度水平状态垂直升降运行。

“电气出力均衡”闭环控制策略的核心技术是控制所有电机的出力和速度一致。正常运行时允许同步轴上存在一定扭矩,该技术适应“矩”形机械同步轴联动的机械系统(见图3),“矩”形同步轴不仅能强制4个驱动小齿轮同步运行,还能够在任意一台电动机退出工作时保证驱动系统继续运行至闸首对接位置。

升船机运行监控系统是一种采用多机协同交互控制技术的计算机监控系统。根据升船机各机械设备布置的特点和运行监控功能的需求,设置现地控制站。船厢传动控制站完成对主提升系统的控制,闸首控制站和船厢控制站完成上下游水位检测、船厢水深的检测和调节、船厢门的安全操作、以及船舶安全进出船厢的监测。流程控制站协调各控制系统之间分工合作,分析各现地运行状态和环境数据,进行通航过坝运行流程控制,运行过程中寻找适当的减速点和准确的停机点,实现停航流程控制、紧急保护流程控制、故障处理流程控制。

为实现升船机主驱动机构多电机同轴的行程、速度、力矩等同步,电气传动系统各驱动单元的电气传动装置需进行协同控制[10],并根据机械同步轴的特性调整控制策略和参数,主动适应主驱动机构动特性的变化,使主驱动机构始终运行在最优状态。

3基于人工神经网络的自学习技术

承船厢是船舶过坝的载体,在船厢运动过程中,其电气控制设备通过控制船厢门来保证船厢水深,实现船厢水域和上下游水域的连通,在升船机安全运行中发挥重要作用[11]。

承船厢与闸首密封对接的闸门采用双缸液压启闭机控制。基于电液比例技术的闸门油缸同步控制系统充分利用电液比例技术控制精度高、频响快的优点,在升船机闸门油缸液压系统中加入比例阀及相关控制阀件,对通过比例阀的流量进行微调,实现油缸行程动态实时纠偏,满足同步控制的要求[12]。

为保证闸门全行程过程中左右油缸行程偏差要求,通过对双缸行程偏差趋势的分析,进一步增加了闸门水封挤压度、闸门运行噪声级别和闸门运行振动级别这些关键数据的检测和观测,构建起全面和准确的闸门状态感知。

通过引入双缸偏差值变化趋势的分析,对双缸液压启闭机比例调节阀电气控制参数进行调整。具体方法是:实时跟踪左右两个油缸活塞杆的行程之差,根据纠偏条件多次调整纠偏电压比例放大系数,根据单位时间内油缸行程偏差差值变化的大小调整纠偏电压值的大小,使得纠偏电压与油缸行程偏差差值关联,并根据纠偏效果的程度分级控制纠偏电压值。该方法纠偏效果明显,纠偏函数关系式易于PLC编程实现,使闸门运行平缓稳定,大幅减少停机频率,从而保证了闸门可靠运行[13]。

将基于人工神经网络的双缸液压闸门启闭机油缸行程误差补偿方法应用于闸门调试运行过程中。利用仪器检测或人工观测的方式判定闸门在启闭运行过程中的位置、振动和噪声等闸门运行状态的关键数据,并输入到神经网络误差补偿模型。该模型的输出端为油缸行程补偿值,将此误差值叠加到实测油缸行程值中,生成新的油缸行程值。闸门电气控制系统按照新生成的油缸行程值调节整定比例调节阀的电压值,使左右油缸运行速率发生变化,两缸行程差随之变化,进而调整闸门在门槽中的状态,以最佳轨迹运行[14]。

神经网络与误差补偿流程见图4。

闸门运行状态关键数据与油缸行程值的映射关系通过闸门水封挤压度补偿系数k1、噪声补偿系数k2、闸门振动补偿系数k3体现:

h=k1k2k3ΔHC(4)

式中:k1、k2、k3的取值分別与闸门水封挤压度D、闸门噪声级别DB、闸门振动级别V的误差分级标准一一对应,如表1所列,ΔHC为左右油缸行程偏差值。

建立初始BP人工神经网络模型,将采集的关键数据输入BP人工神经网络模型,获得油缸行程补偿值h。将油缸行程补偿值h输出至闸门电气同步纠偏控制系统,采集闸门状态的关键数据。重复上述步骤,进行人工神经网络训练,获得闸门运行最佳轨迹。

通过检测和观测单个闸门的运行状态,评估控制策略和参数的正确性和优良度。经过网络学习,形成单个闸门的控制参数和策略,并固定在程序中。控制系统自学习能力是在自适应基础向人工智能迈进的关键一步。

4复杂系统运行安全自决策

升船机运行过程是严格的流程控制过程,各运行机构间有严谨的逻辑关系。按照事先的设计,升船机从某种初始状态到结束状态所实施的一系列动作过程包括:初始化流程、上行过坝运行流程、下行过坝运行流程、停航流程、紧急保护流程和故障处理流程等六大流程。

为确保船舶通过升船机时人、机、船的安全,在升船机的研究、设计、设备制造、软件编制等各个阶段,对升船机的设备与系统、部位与整体、关联装置与机构等之间的安全因数进行了分析、归纳、数据融合[15-16]、总结和故障推演[17]。按照潜在性故障对升船机运行影响的大小,

建立了升船机运行故障4级分类标准:

其中一级最高,四级最低。一级故障是可能导致升船机出现重大安全事故,必须进行承船厢驱动系统紧急制动,或者上下闸首卧倒小门和承船厢门紧急关闭的故障。

为杜绝一级故障的发生,除正常停机和快速停机的工况外,设计还采用了承船厢驱动系统紧急制动、其它机构紧急停机操作的“紧急停机”、紧急关闭升船机上下闸首工作门、卧倒小门及承船厢门操作的“紧急关门”运行工艺。

通过对升船机运行的速度、位置、机械受力、机构间隙等运行状态的感知,系统提出并给定了运行速度超限、受力超限、间隙超限等故障的操作判定条件。

“紧急停机”命令发出后,要求系统的各控制站能同时执行“紧急停机”命令,对于由多现地控制站组成的升船机计算机监控系统,“紧急停机”命令采用“连环群发”方式发出。即:首先接收到“紧急停机”命令的控制站,在执行紧急停机的同时,自动生成一个紧急停机信号“E1”,并以广播的方式发送到系统中的其他所有控制站,直至升船机完全停止。通过对操作运行人员的行为分析,在升船机多个部位设立“紧急关门”和“紧急停机”硬按钮,当出现危及升船机运行安全状况时,可立即停止升船机运行和应急关闭上下闸首卧倒小门及船厢门。

将升船机的运行流程、故障分析和故障判定条件编辑成专家知识库。计算机监控系统专门设立了1 套独立于运行控制系统之外的升船机安全系统,即以1台安全可编程逻辑控制器(PLC)为核心,以分布式I/O为分支,设置传感器独立采集关键信号,感知升船机的运行状态,通过固化在安全PLC的专家知识库,对升船机的运行状态进行监察、预警和故障判定。

流程监控安全网与运行控制网是分离的,通过计算机监控主机实现数据跨越,实现了控制系统与安全管理系统的有机融合。

升船机运行安全自决策系统的核心技术是将传动控制设备的参数、机械机构的状态、运行流程的逻辑和专家的风险评估有机结合,控制主机根据安全策略能自主决策,发出基于运行安全的控制命令。在工程实践中,升船机运行安全决策系统将逐步实现人主机辅、人机协商、机主人辅等智能控制方式。

5应用效果

智能柔性制动技术不仅适用于全平衡齿轮齿条爬升式垂直升船机驱动系统,同时也适用于全平衡钢丝绳卷扬式垂直升船机。三峡升船机船厢最大偏载水深紧急制动试验完成了船厢正常水深、船厢偏载水深+4 cm、+8 cm、+12 cm、-6 cm、-10 cm上行和下行过程中,不同速度下的紧急制动试验。紧急制动时相关试验数据、液压系统工作制动器制动油压、驱动系统速度曲线及同步轴扭矩最大值均在设计允许范围以内,制动一致性,制动加速度和滑移距离均满足设计要求。

多机构协同交互自适应控制技术已在三峡升船机成功应用。自投入运行以来,8台电动机均正常运行,4个驱动点间的最大行程偏差约为0.15 mm,任意2台电动机退出运行时4个驱动点间的最大的行程偏差始终控制在规定的2 mm范围内。

基于人工神经网络自学习的闸门控制技术已获得两项发明专利[13-14],并在水利工程大型闸门控制和调试中予以应用。为升船机运行安全提出的流程控制和杜绝一级故障采用的紧急停机措施已纳入GB 51177-2016《升船机设计规范》。

采用上述技术的大型齿轮齿条爬升式升船机,投运3 a内运行厢次14 970次,共計发生75次设备停机故障,成套设备运行可靠率为99.5%[18]。

6结 语

随着智能传动控制体系的建立,在升船机实际运行中将会产生海量的运行数据和报表。为进一步提高运行效率和挖掘通航潜能,运行管理单位可在原有控制平台上进一步优化,从海量数据中清洗、筛选和挖掘出隐藏信息,保证升船机大型装备的运行和健康状态数据的准确度,通过机器学习和大量实际运行的训练数据,进一步实现升船机状态诊断和健康管理的智能运维,确保升船机安全高效运行。

参考文献:

[1]袁达夫,邵建雄,朱雄,等.湖北水电机电及金属结构[M].武汉:长江出版社,2015.

[2]曹阳,李莹,唐勇.隔河岩升船机电力拖动及计算机监控系统设计[J].人民长江,2000,31(10):88-91.

[3]王婷婷,兰钦.升船机运行监控系统的发展[J].舰船电子工程,2018,38(6):10-13.

[4]段波,张生权.垂直升船机电力拖动与控制设计研究[J].人民长江,2009,40(2):88-90.

[5]谭建荣,刘振宇,徐敬华.新一代人工智能引领下的智能产品与装备[J].中国工程科学,2018,20(4):35-43.

[6]廖乐康,于庆奎,黄发涛.清江隔河岩升船机主提升安全制动系统设计[J].人民长江,2004,35(4):20-22.

[7]廖乐康,唐勇.升船机多液压站柔性智能制动技术[J].人民长江,2020,51(8):151-157.

[8]秦雅岚,唐勇.垂直升船机多轴多电机机械同步出力均衡控制技术的研究与应用[J].中国水运,2011,11(1):106-108.

[9]纽新强.大型齿轮齿条爬升式升船机[M].北京:科学出版社,2021.

[10]屈斌.三峡升船机电气行程同步控制设计[J].人民长江,2016,47(23):69-75.

[11]雷念芳.垂直升船机船厢门控制过程实现[J].舰船电子工程,2006,26(3):94-96.

[12]宋远卓,倪佳,付强.升船机主提升油缸同步控制系统研究及应用[J].华电技术,2014,36(7):10-15.

[13]曹阳,邵建雄,易先举,等.双缸液压闸门启闭机比例调节阀电气控制参数的调整方法:201410781775.7[P].2016-03-30.

[14]曹阳,卢爱菊,邵建雄,等.基于人工神经网络的双缸液压闸门启闭机油缸行程误差补偿方法:201710058781.3[P].2018-10-16.

[15]石晓俊,王虎军.升船机计算机监控系统中多传感器数据融合方法研究[J].中国水运,2014,14(8):93-95.

[16]盛旭军,胡永国,梅华峰.浅析升船机承船厢行程检测方法[J].水利建设与管理,2009,29(9):57-58.

[17]段波,董博文.三峡升船机卷扬提升方案安全保障措施研究[J].红水河,2002,21(4):61-63.

[18]金锋.齿轮齿条爬升式升船机驱动系统运行可靠性分析[J].水运工程,2021(2):90-92.

(编辑:胡旭东)