预应力连续刚构桥裂缝分析

2022-04-01赵韦皓郭志光张凡吕柏行

赵韦皓,郭志光,张凡,吕柏行

(中国建筑土木建设有限公司,北京 100073)

1 引言

连续刚构桥结合了连续梁式桥与T 形刚构桥的受力特点,结构受力分配合理,施工简单,在当前世界桥梁领域获得了普遍的使用,但随着连续刚构桥跨度不断增加,大跨连续刚构桥在实际使用过程中的跨中下挠、墩顶负弯矩区开裂等病害问题不断凸显,这些病害不仅会对结构的耐久性、安全性造成影响,也是目前制约该类桥型向更大跨度发展的主要因素。

随着混凝土断裂力学的进一步发展,人们对混凝土的断裂力学及其理论行为的了解也进一步深入,断裂力学相关学者把混凝土断裂的发展过程分为了以下3 个阶段:初始断裂、稳定扩展、失稳破裂[1]。连续刚构桥在施工过程中产生的裂纹也属于初始裂纹,包含箱梁顶板裂纹、底板开裂、腹板裂纹、横隔墙板裂纹等。

2 连续刚构桥裂缝种类

连续刚构桥裂缝的产生及类型与结构设计、施工质量、材料特性等多因素相关,总的来说,产生的裂缝可分为结构性裂缝与非结构性裂缝[2]。

2.1 结构性裂缝

裂纹根据结构性特征可以分成扭转裂纹、扭曲断裂、剪切裂纹和局部应力裂纹。弯曲裂缝常发生于连续梁存在负弯矩较大部位的上方和正弯矩较大部位的下方。扭转裂纹则一般是在小扭矩、剪力作用和大弯矩三者联合作用下形成的,此时,混凝土受拉区最大拉应力大于材料抗拉强度,从而形成此类裂缝。剪切断裂通常是在剪力作用下与弯矩共同作用或是剪力单独作用下所产生的结果,斜断裂的发展同时也会造成沿斜散射截面的被剪承载力不足,而产生损伤。局部应力裂缝通常发生于应力的相对集中部位,如锚头、支座等。

2.2 非结构性裂缝

非结构性裂纹,一般是由气温变化、混凝土徐变和内部钢筋腐蚀等原因造成的裂缝温度开裂,较常见的有收缩裂纹、徐变裂纹、钢筋腐蚀裂纹和冻胀裂纹等。高温裂纹,主要是在桥梁施工过程中混凝土在内部产生水化热时,所形成的热能因集中到构件内而无法分散,与外部的空气温度产生了很大温差,从而造成构件内产生的裂纹;在桥梁使用过程中,由于混凝土构件表层的水分损失速率比内部更快,因而产生的内部收缩速率也不相同,产生了收缩裂缝。钢筋腐蚀与开裂则因施工质量不高、保护层厚度不达标时,导致钢筋易裸露于空气中,从而锈蚀膨胀导致保护层破裂。

3 基于断裂力学的裂缝扩展

3.1 应力强度因子

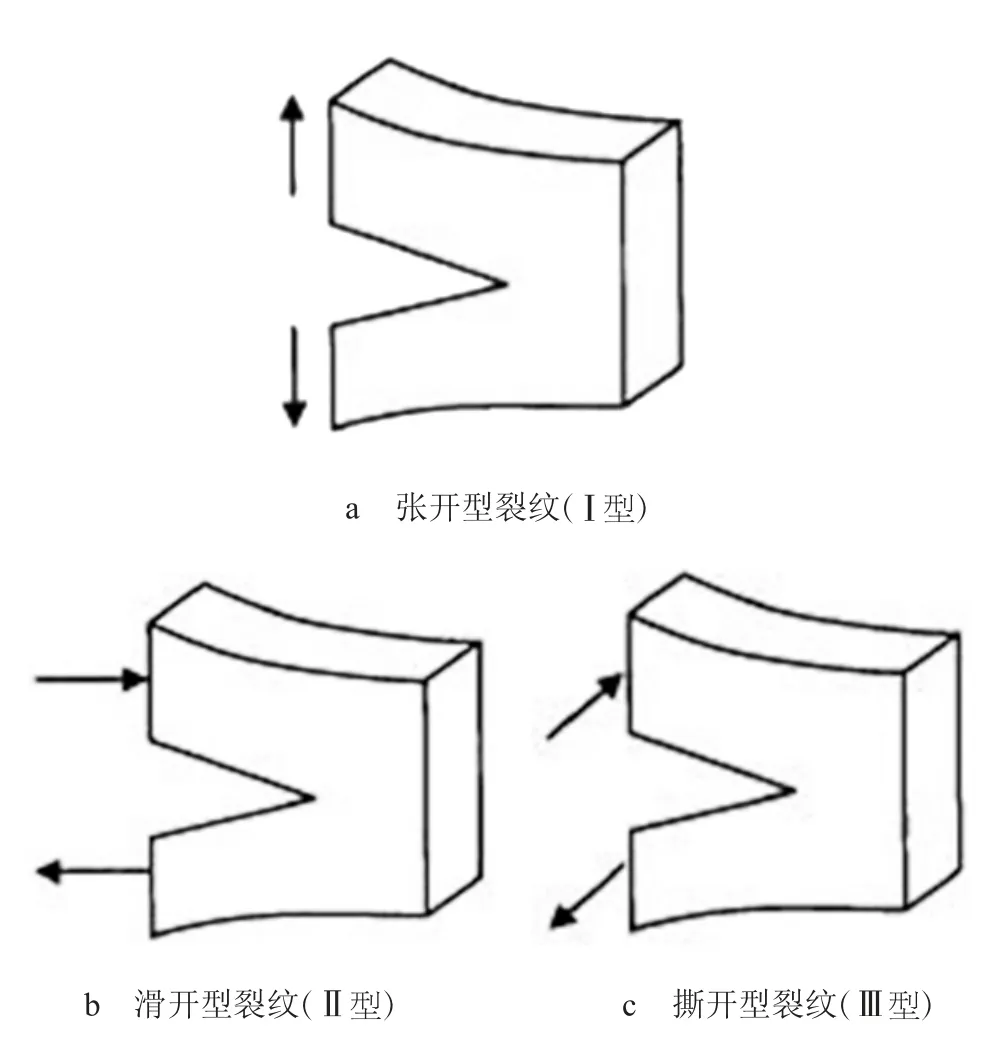

弹性体中心的裂隙结构为梯形,简化后,分为具有张开型弹性裂隙、滑开型弹性裂隙、撕开式弹性裂隙3 种基本裂隙形式(见图1)。当2 个裂纹应力处于正反拉应力与剪应力的分量同时相互作用之下时,则形成复合裂纹[3]。

图1 裂纹的基本形式

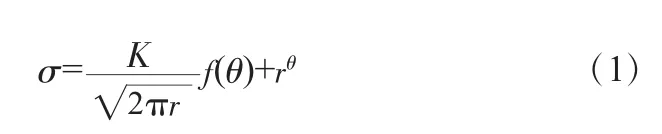

Irwin 根据Westergaard 的分析结果,推导出裂纹尖端附近应力σ 的表达式:

式中,K 为强度因子;θ 为点在裂纹尖端的柱状极坐标;r 为点在裂纹尖端的柱状极坐标;f(θ)为应力场角分布的函数。

这就建立了1 个特殊情况下才能用来描述的公式,从而推出了应力强度因子概念。以应力强度因子来表示的3 种主要断裂形式裂纹尖端应力、位移渐进场,K1、K2、K3是对应于裂纹的应力强度因子,所描述的也就是在断裂尖端附近局部的强弱程度。通过强度因子则可以得到判断标准:K=Kc,其中Kc表示临界强度因子,可以作为判断裂纹失稳的临界值。

3.2 引起连续刚构桥裂缝扩展的主要因素

预应力连续刚构桥裂缝的扩展可能与多种因素相关,如合龙温度与设计差距过大、合龙浇筑混凝土收缩速率不一致、纵向预应力钢筋张拉不到位、横向预应力过大、施工工艺与顺序、混凝土低龄期加载等单一因素和多种因素耦合作用,均会导致结构混凝土开裂。

4 工程实例

4.1 工程概况

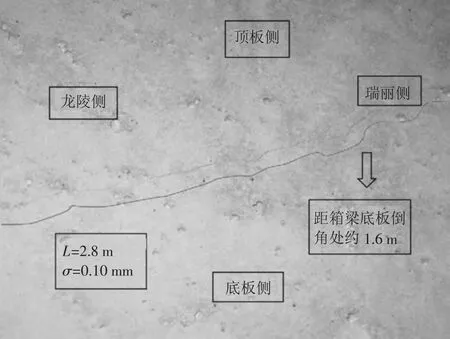

某连续刚构桥分左右两幅,桥宽各为15 m,桥跨布置为95 m+170 m+95 m 连续刚构。其中,主桥箱梁选用单箱单室结构,顶板、底板分别宽15 m、7.5 m,箱梁根部高10 m、腹板厚0.7 m,跨中梁高3.5 m、腹板厚0.5 m,底板厚度由0.34 m按1.8 次抛物线变化至根部1.2 m,选用C55 混凝土,纵向预应力筋选用高强度、低松弛的钢绞线。桥墩选用钢筋直径混凝土双壁空心桥墩,选用C55 混凝土。该特大桥在施工过程中就已产生了一定数量的裂痕典型裂缝如图2 所示(图中,L 为裂缝长度;σ 为裂缝宽度)。

图2 典型裂缝示意图

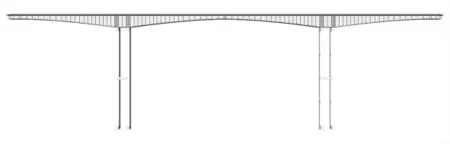

4.2 有限元建模

特大桥结构采取双吊篮平衡悬臂法对称进行浇筑,各边跨与中心跨最后合龙,下部结构与主桥全部胶结,构成T 形结构,其中主桥结构除零块外,每个平衡悬臂结构共分20 个节段。为了考查温度作用对于裂纹形成的影响规律,构建了Midas/Civil 整体模式型,把零块每个横隔板分别视为1 个单位,悬臂按照施工节段共分为22 个节段,每边跨现浇段长约6 m,共划分为3 个单位,每边跨合龙段为1 个单位,中跨合龙段为2 个单位,主梁共划分为120 个单位;每个主墩根据施工节段以及截面的变形情况分成21 个单位,按下部结构则划分为42 个单位。全桥一共划分为166 个单元,全桥Midas/Civil模型如图3 所示。浇筑过程中,悬臂结构端保持自然状态,主墩底面固结,0 号块节点与墩顶节点之间采用弹性连接的刚性接头。

图3 全桥Mi das/Ci vi l 模型

4.3 裂缝分析

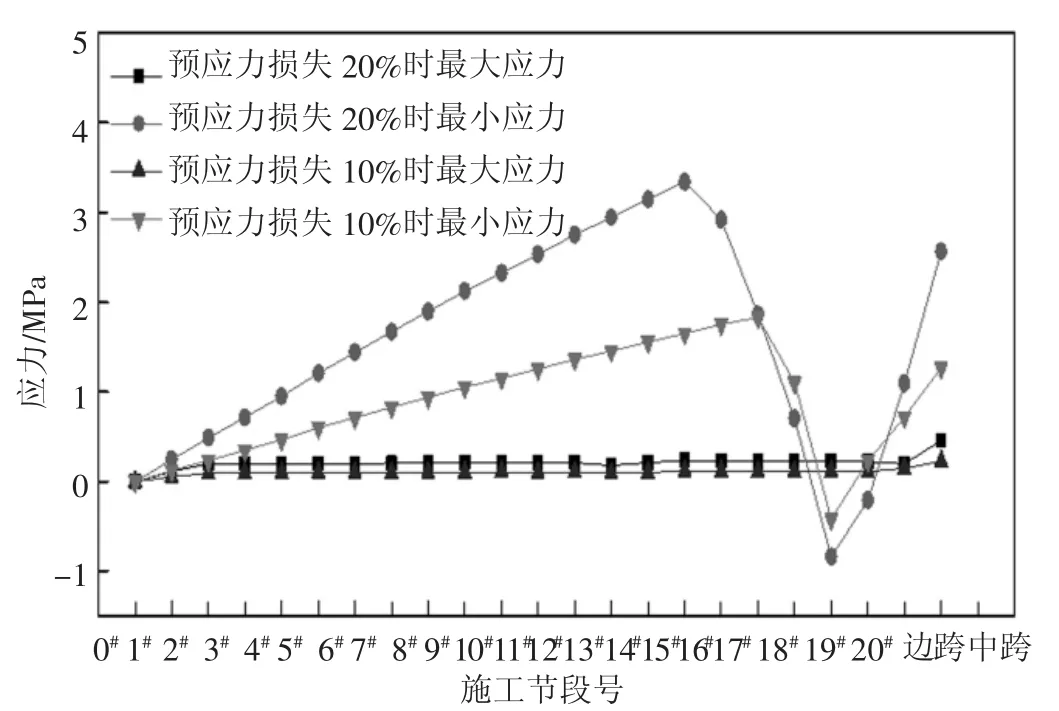

采用Midas/Civil 整体模型模拟了连续刚构桥浇筑过程中的纵向预应力损失分别在10%、20%时的动力学状况,其浇筑阶段中最大应力与最小应力以及在无损失状态下的最大应力值变化,如图4 所示。

图4 不同预应力损失状态应力图

从各施工阶段最大应力、最小应力与无损状态的应力差值变化可以看出,纵向预应力损失10%时,各施工节段最大应力增加约0.1 MPa(10%),最小应力增加约0~2 MPa(10%~20%);纵向预应力损失20%时,各施工节段最大应力增加约0.2 MPa(25%),最小应力增加约0~3.5 MPa(20%~50%)。桥梁最大应力、最小应力与预应力损失的变化成正比关系,受压程度降低,桥梁结构裂缝开始发展。预应力损失造成桥梁结构抵抗拉应力的能力减弱,超过混凝土抗拉强度之后,连续刚构桥箱梁开始产生裂缝,裂缝在使用期会进一步发展。

5 结论

连续刚构桥在施工阶段便容易产生裂缝,而运营阶段的复杂环境、荷载温度耦合更加剧了裂缝的扩展,影响桥梁结构的耐久性与安全性。本文在总结连续刚构桥箱梁裂缝的类型和具体形式的基础上,通过有限元软件建立了某特大桥的整体模型,对连续刚构桥建设中预应力不同程度损失情况进行了模拟。结果表明,预应力张拉控制力的损失可以导致连续刚构桥所受应力变化,从而使连续刚构桥所受到的张拉应力大于混凝土最大抗拉强度,从而导致连续刚构桥箱梁裂纹的形成,基于力学原理分析,裂缝可能进一步扩展。因此,连续刚构桥施工中严格控制预应力张拉控制力对抑制箱梁裂缝扩展是有利的。