污水厂大型水池裂缝控制设计探究

2022-04-01张树俊吴伟

张树俊,吴伟

(南京市市政设计研究院有限责任公司,南京 210000)

1 引言

在城市快速发展的过程中,需要处理的污水量逐渐增加,因此,污水厂在建设过程中需要设计建造大型水池。但大型水池结构自重较大,同时受土压力、水压力等各方面作用力的影响,使用过程中容易出现裂缝,需要耗费较多的资金进行维修处理,造成污水厂运行成本过高的同时,也会给环境造成污染。因此,应加强水池裂缝控制设计研究,提高污水厂的经济效益和环境效益。

2 污水厂大型水池裂缝的产生与控制

2.1 产生原因

污水厂大型水池多采用钢筋混凝土结构,一旦产生裂缝将导致池水渗漏,如图1 所示,严重污染周围的环境。污水厂大型水池裂缝主要可以分为结构裂缝和非结构裂缝。

图1 污水厂大型水池裂缝

结构裂缝主要在结构内外约束(如大体积混凝土结构自重、内部应力等)的作用下产生。由于外界水、土压力、振动荷载等因素的影响,水池结构也容易因受到的拉应力过大而开裂。由于池壁内侧蓄水,外侧受室外温度等因素的影响容易产生温度过高情况,而池壁内侧由于充水不会产生较大的温升,导致池壁内外侧因温差过大产生结构变形,严重时会产生贯穿性裂缝。

非结构裂缝包括塑性收缩裂缝、化学反应裂缝等类型。在水池混凝土凝结前,表层混凝土容易因为水分流失而产生结构收缩变形,继而产生裂缝,产生的裂缝呈现出中间宽、两侧细的形态,长度能够达到2~3 m,宽度通常在1~5 mm[1]。分析原因可知,混凝土凝结前强度较低,在外部高温或大风作用下表面水分迅速流失,促使结构毛细孔中产生较大的负压,引发结构急剧收缩问题。在结构收缩力不足的情况下,会导致结构裂缝问题。而化学反应裂缝的产生与钢筋锈蚀以及碱骨料反应有关。前者将导致钢筋与混凝土剥离,后者会造成局部结构膨胀变大,均会导致裂缝产生,给结构整体安全性带来威胁。从总体上来看,水池裂缝的产生都是因为结构发生了变形,应通过加强结构设计避免裂缝产生。

2.2 控制措施

在水池裂缝控制方面,考虑到结构在刚度突变、形状凹凸等位置容易受温差和收缩作用的影响,可以通过在局部增加构造配筋预防裂缝产生。针对容易受温度变化等因素影响的部位,如大体积混凝土或暴露部位,通过设置保温层等方法施加预应力,能够减小结构受到的影响。其次,可以通过设置伸缩缝应对结构变形问题。考虑到混凝土结构施工容易因水化热等因素发生体积变化,可以将结构划分为多个单元,通过布置膨胀缝或收缩缝避免结构产生过大的应力。按照国家设计规范,污水厂大型水池伸缩缝间距最大应在20~30 m,应做到根据地基温差和硬度等参数合理确定伸缩缝间距,保证伸缩缝可以有效发挥作用。再者,可以设置后浇带减小混凝土收缩造成的变形,通常间距在20~30 m,保留时间在40 d 以上,最佳为60 d。布置后浇带可以适当增大伸缩缝间距,但不能代替伸缩缝,可以在水化热发生早期发挥裂缝控制作用。对于大体积混凝土,也可以布置膨胀加强带预先施加压应力,抵抗后期产生的结构变形。大型水池的结构体量较大,选用的水泥强度较高,容易产生大量的水化热。掺加复合型抗裂防水剂能够通过结构自应力补偿收缩产生的拉应力,增强水池的抗裂性能,使结构获得更强的抗变形能力[2]。此外,针对长度和高度较大的池壁,可以通过外砌墙或设置保温层等形式减少内外温差,预防收缩裂缝发生。在墙壁较薄时,应尽量减少施工缝,以免因温度急剧变化引发结构变形。在大型水池建造过程中,具体采用哪种控制措施还应结合实际情况。

3 污水厂大型水池裂缝控制设计实践

3.1 工程概况

某污水处理厂位于郊区,按照总体规划需要建设尺寸为118.4 m×55.8 m×10.6 m(长×宽×高)的半埋式地下生物反应池,地上部分高4.7 m,地下部分高5.9 m,基础采用C35 复合桩基,能够达到P6 抗渗等级。作为大型混凝土水池,采用敞口设计,在施工过程中结构易受到外界温湿度变化的影响,应通过减小内部结构应变加强混凝土裂缝控制。

3.2 结构设计方案

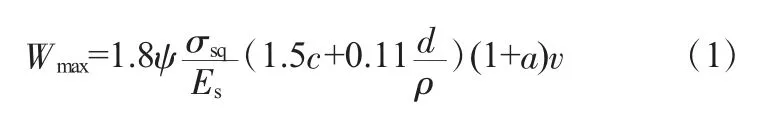

在结构设计方面,按照CECS 138:2002《给水排水工程钢筋混凝土水池结构设计规程》,利用静力分析法对结构偏心受力构件的最大裂缝宽进行计算:

式中,Wmax为最大裂缝宽,mm;ψ 为裂缝间受拉钢筋应变不均匀系数;σsq为根据永久组合作用分析得到的截面纵向受到的拉应力,MPa;Es为钢筋的弹性模量;c 为外层纵向受拉钢筋保护层厚度,mm;d 为纵向受拉钢筋的直径,mm;ρ 为根据有效受拉截面面积计算获得的钢筋配筋率;a 为构件受压系数;v 为钢筋表面特征系数。对纵向钢筋配筋率进行计算:

式中,A 为受拉钢筋截面面积,mm;b 和h 分别为截面计算宽度和高度,mm。在未考虑结构内部变形应力的情况下进行结构布筋,采用有限元软件Midas 简化计算过程,完成水池结构受力分析。按照原方案池壁会产生最大宽度为0.21 mm 的裂缝,底板最大产生宽0.18 mm 的裂缝。如果采用布置橡胶止水带伸缩缝方式控制裂缝,布置的伸缩缝间距需要达到24~26 m,但根据现行规范要求,水池总高度约1/2 位于地面以上,水池伸缩缝间距不能超过20 m。通过综合分析,需要采用增加构造筋、设置后浇带等方式控制水池结构裂缝产生。

3.3 裂缝控制措施

3.3.1 增加抗温构造筋

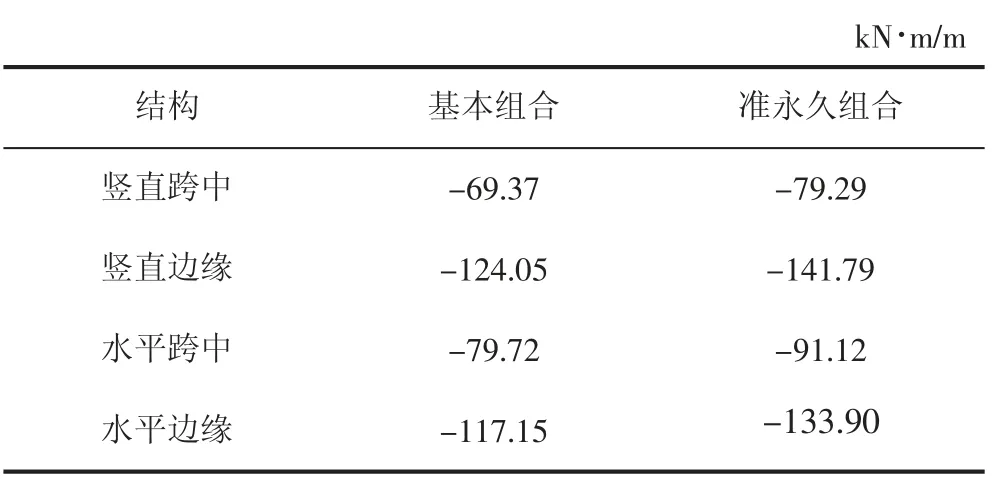

针对水池在后期使用过程中将承受内外温差的问题,在日常温差达到20 K 的条件下,结构弯矩折减系数将达到0.65,结构线性膨胀系数为1×10-5,通过有限元分析可得水池附加弯矩(见表1)。根据结构内力组合,需要增设抗温构造筋,通过加强配筋应对温度应力带来的影响,有效控制结构裂缝的产生。具体来讲,就是在池壁两端增设预应力筋,采用φ15.4 mm 钢筋,间距200 mm,并在中部增设锚固筋,采用φ15.4 mm 钢筋,间距100 mm,由两端向中间施加预应力。通过布置抗温构造筋,可以增强池壁混凝土抵抗温度应力变化的能力,在结构施工后减少温差效应,避免混凝土因内部拉应力过大引发裂缝。

表1 水池附加弯矩

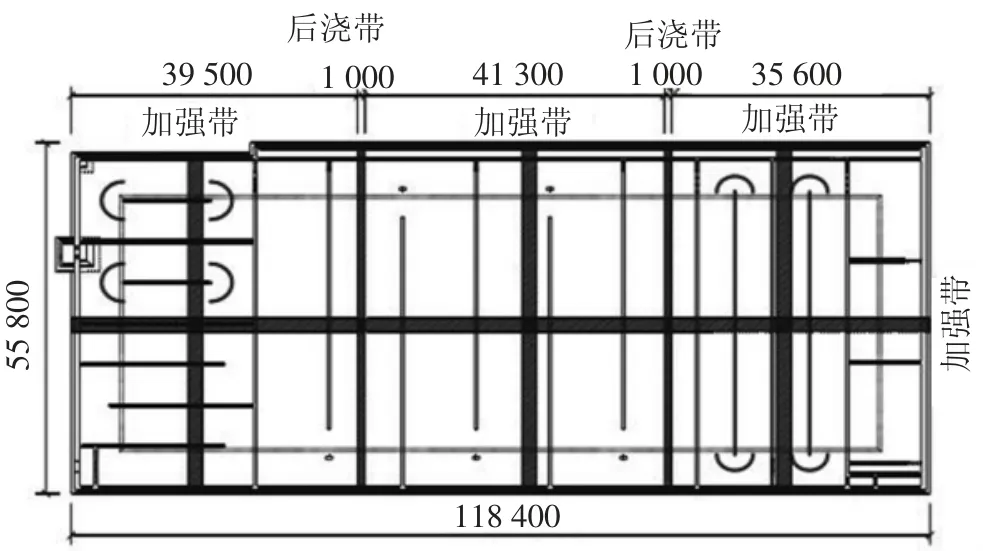

3.3.2 设置后浇带结构

在裂缝控制方面,还要完成后浇带结构设置,确保大体积混凝土底板获得更强的抗裂能力。具体来讲,需要将整个水池划分为3 个区域,在纵向位置布置2 道后浇带,如图2 所示。在各分区分别设置2 道膨胀加强带,能够保证结构产生的变形能够主动释放,同时,可以通过加强带消耗结构释放应力,避免结构产生裂缝。后浇带采用C40 收缩补偿混凝土,迎水面上铺设止水钢板,能够对结构产生的收缩应力进行补偿,并预防结构渗漏问题。在两侧池壁混凝土浇筑42 d 后才能进行后浇带施工,并对混凝土结构进行28 d 的养护。为避免冷缝产生,在两侧混凝土浇筑后应及时完成加强带浇筑,有效保证结构施工质量。采用该措施可以在不设缝的情况下完成水池浇筑施工,降低结构施工难度,保证结构施工质量,提高结构整体稳固性。

图2 后浇带布置

3.3.3 添加结构抗裂剂

考虑水池体积较大,为满足结构裂缝控制需要,需要在混凝土结构中添加抗裂剂,增强结构的自防水性能。具体来讲,就是在水池底板、池壁和顶板结构混凝土中掺加氧化镁类膨胀剂,可以缓慢发生微膨胀,具有龄期长、可持续膨胀等优势,提高水池的抗裂性能。从结构膨胀率指标来看,在20 ℃下进行水养护7 d,胶砂限制膨胀率至少达到0.012%,在40 ℃下能够达到0.020%。在结构施工期间,抗裂剂掺加量将达到26~50 kg/m3,后浇带和加强带中掺加量更大。为避免结构发生应变,施工过程应加强混凝土内部温升监测,通过控制内外温差防止裂缝产生。此外,需要对添加抗裂剂的混凝土结构实施14 d 的养护,其间应通过洒水保持结构表面湿润,确保材料膨胀性能可以充分发挥。

3.4 方案实施分析

在方案实施过程中,应严格按照裂缝控制设计进行水池各部分结构施工,并精细组织施工,通过加强水泥用量控制、水灰比调节等措施增强各部分混凝土的抗裂能力,保证整体结构施工质量良好[3]。其间,应加强混凝土内外温差控制,并使混凝土表面保持湿润,以免结构发生干缩变形等问题,从而减小结构内部的温度应力,消除其他因素对方案实施带来的影响。

从方案实施效果来看,建造的大型生物反应池投运1 a 以来,始终未出现裂缝,体现了良好的使用性能。

4 结语

针对污水厂大型水池可能产生的各种结构裂缝和非结构裂缝,可以采用设置构造筋、布置伸缩缝等多种方式进行控制,避免水池出现池壁或底板开裂等问题。但在设计实践中,还应结合工程条件选择适合的设计方案,根据大型混凝土水池设计条件展开分析,通过结构静力分析发现无法通过设置伸缩缝有效控制结构裂缝,还要综合利用抗温构造筋、后浇带等手段完成结构设计。从方案实施效果来看,不仅可以有效控制结构裂缝产生,还能增强结构耐久性,降低结构维修成本,为污水厂的可持续发展提供支持。