海上风电超大钢管桩厚板焊缝无损检测工艺研究*

2022-04-01李天兵郑雄胜

李天兵,郑雄胜,沈 群

(1.浙江海洋大学 海洋工程装备学院,浙江 舟山 316022;2.中交三航局舟山海洋工程有限公司,浙江 舟山 316022)

应用于某海上风电场的超大钢管桩单桩(见图1)的直径为6~7.3 m,板厚为60~80 mm,单节钢管卷制长度为3 m,钢板整板对拼焊接完后最大尺寸为80 mm×3 m×23 m,属于长厚板结构。海上风电场的超大钢管桩采用的是正火板,板厚达到80 mm,在焊接过程中容易产生焊接裂纹,尤其是横向裂纹[1]。因此,对于拼接组焊完成的超大钢管桩厚板焊接接头,检测人员在焊接完成48 h后,必须进行无损检测。目前,对钢管桩对接焊缝检测的无损检测方案主要是2种:1)采用超声波检测后再进行磁粉检测;2)采用TOFD(衍射时差超声检测)技术[2-4]检测后加上磁粉检测。

1 无损检测方案选择与分析

1.1 常规超声波检测技术

常规超声波检测技术主要采用A型脉冲反射式超声波检测仪进行手动检测[5-6]。检测时,检测人员在超大钢管桩厚板焊接接头内外2面的焊缝两侧P范围内(板厚T=80 mm时,P=400 mm),换用2种角度的探头进行超声波检测,并且探头移动速度≤150 mm/s,探头经过区域有10%的覆盖范围(见图2和图3),根据NB/T 47013.3—2015《承压设备无损检测》对焊缝进行评定。

常规A型脉冲反射式超声波检测方法在超大直径单桩基础钢管桩焊缝探伤检测中运用时,由于钢管桩的钢板厚度为60~80 mm[7],探头扫查距离P长(板厚T=80 mm时,扫查距离P=400 mm),需要选用2种角度(K值为K1和K2)的探头进行检测,并在钢管桩的内外双面双侧检测,检测耗时长,降低了检测速率,对制桩进度产生了较大影响,且对检测人员的专业技术水平和检测精力都有很高的要求,检测人员长时间检测极易造成漏检,影响产品质量。

1.2 磁粉检测

在超声波检测合格后,对厚板焊缝内外表面进行磁粉检测。

选用磁轭式磁粉探伤仪,对厚板焊缝及其两侧50 mm范围内进行交叉磁化并在磁化时喷洒调配好的磁悬液[8],观察磁痕显示(见图4),并按照NB/T 47013.4—2015《承压设备无损检测 第4部分:磁粉检测》对焊缝质量进行分级。

2 TOFD检测技术

2.1 方案路线

在海上风电超大超重钢管桩制作过程中,存在如下生产管理问题需要解决:1)在工期紧迫的情况下,需要对厚板焊缝进行快速的探伤检测;2)产品质量要求高,需要再对厚板焊缝进行准确快速探伤检测,确保海上风电超大超重钢管桩的制作质量;3)生产线上质检人员不足,普通手工超声波检测仪对检测人员专业技术水平要求较高,需要进行较长时间的培训与实操方可熟练进行检测。因此,常规A型脉冲反射式超声波检测无法满足要求。

TOFD检测技术是一种基于衍射信号的检测技术。在TOFD检测仪器系统中,配置了探头阵列,使用机械扫描可以记录所有检测数据并生成直观的图像,检测人员只需对焊缝检测的图像进行分析就能得出结论[9-10]。

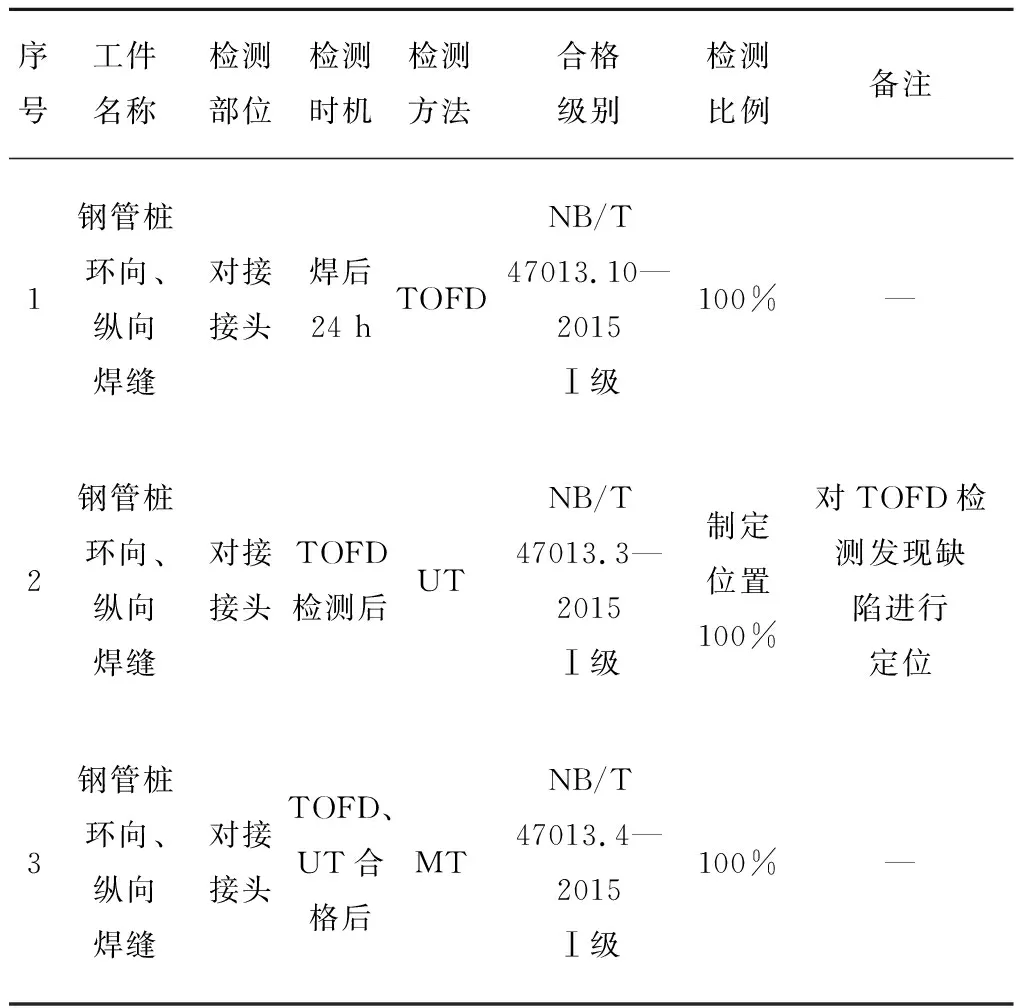

在海上风电超大超重钢管桩制作过程中运用TOFD检测技术对厚板焊缝进行探伤检测时采取了四通道检测方案(见表1)。采用普通手工A型脉冲反射式超声波检测方法对厚板焊缝的探伤检测过程中局部检出的缺陷进行补充检测(见图5和图6)。当采用TOFD检测技术进行钢管桩厚板焊缝的探伤检测合格后,按要求进行厚板焊缝的内外表面磁粉检测。钢管桩厚板焊缝整体检测流程如图7所示。

表1 超大钢管桩厚板对接焊缝TOFD检测范围及流程要求

2.2 TOFD检测准备工作

1)被检工件要求:清除工件扫查区域内影响探头移动和耦合的焊接飞溅、涂层和其他因素,并注明被检工件的结构、形状、材质和厚度等信息。

2)探头的选择:在海上风电超大超重钢管桩大壁厚工件的检测中,在TOFD1通道中选择5 MHzφ6的探头,楔块选择70°(楔块角度为超声波主声束与工件入射平面法线夹角),以达到良好的检测表面覆盖,减小表面检测盲区;在TOFD2通道中选择3.5 MHzφ8的探头,以及55°的楔块(楔块角度为超声波主声束与工件入射平面法线夹角),保证了较深区域的声能及分辨力的平衡(按标准推荐)。

3)探头PCS调整:检测前对探头的间距PCS进行计算和调整,以获得最优的声束聚焦点。PCS计算式为

PCS=2dtgθ

式中,θ为超声波主声束与工件入射平面法线夹角;d为聚焦深度。

4)设置和校准:这是最重要的一个步骤,决定了厚板焊缝缺陷的测量精度,在设置了探头角度、工件厚度等参数后,在工件上无缺陷处进行深度和编码器的校准,以保证水平和垂直线性的准确性。

5)数据分析与评定:TOFD数据分析主要根据成像图形的形状和大小在分析软件上进行。进行定量分析,根据NB/T 4013.10—2015对缺陷定量并进行质量分级,依据检测人员的经验,对钢管桩厚板焊缝缺陷进行定性分析,以便更好地进行钢管桩厚板焊缺陷的返修(见图8)。

6)相关显示的定性分析如下。

a.基本缺陷的分析——气孔(见图9)。

b.基本缺陷的分析——小夹渣(见图10)。

c.基本缺陷的分析——条状夹渣(见图11)。

d.基本缺陷的分析——密集气孔(见图12)。

e.基本缺陷的分析——裂纹(见图13)。

3 结语

本文对比A型常规超声波检测和TOFD检测技术在超大钢管桩厚板焊接接头的检测工艺特点,确定了应用TOFD检测技术解决超厚对接焊缝无损检测难题的技术工艺方案。

相对于常规A型脉冲反射式超声波检测,TOFD检测技术因其一次能扫查的焊缝厚度深、检测效率高、检测结果直观清晰、焊缝缺陷高度的定量精度高、可靠性好等优点而越来越受到重视。值得注意的是,在针对超大超重钢管桩的吊耳与钢管桩桩体的熔透角焊缝等殊结构焊缝时,必须使用常规手工超声波检测方法。