超大直径盾构机主驱动翻身平吊装置的设计及应用

2022-04-01戴超人

戴超人

(中国铁建重工集团股份有限公司,湖南 长沙 410100)

近年来,随着国家城市建设的不断发展和隧道规模的不断扩充,促使盾构行业迅速向着大型化、规模化的方向发展,超大直径盾构机成为研究热点[1-2]。在超大直径盾构机的研发生产过程中,各部件的组装工艺技术对盾构机制造的进度和质量起着至关重要的作用[3]。超大直径盾构机组装工艺和普通直径盾构机相比具有较大差异,巨大的直径带来的是巨大的部件重量和巨大的部件尺寸,对工厂和现场的起吊重量、起吊高度都是巨大的挑战。因此,超大直径盾构机中大质量大尺寸部件总成的吊装成为组装过程中的重点和难点[4-6]。主驱动总成作为超大直径盾构整机中单体最重的核心部件之一,其吊装成为组装阶段的关键工序[7-8]。针对超大直径盾构机主驱动吊装,业内已研发出安全可行的大型螺栓联接式吊装工装,可通过厂房内大吨位起重机和安装在主驱动总成的上翻转架、下翻转架的配合,完成主驱动总成的翻身工序,并通过单台大吨位桥式起重机装配至盾体分块上。但该吊装工装依托国内自主研制12.14 m直径盾构项目,主驱动总重约250 t,单台150 t+150 t行车满足主驱动翻身后的吊装工序[9]。但随盾构机直径的增大,主驱动总重亦会增重,一般工厂内装配车间的起重能力配备就会难以满足超大直径盾构机的主驱动起吊,重新投资更大吨位的桥式起重机会增加成本且浪费现有起重资源,租用大型汽车吊则会因装配车间空间受限且亦增加成本;而如果将现有的2台桥式起重机一起配合吊装即可满足要求。由于2台桥式起重机的吊钩之间距离远远超过主驱动及翻身工装尺寸,因此需要在基于大型螺栓联接翻身工装的基础上,改进优化该吊具,可使该吊具用于主驱动翻身及2台桥式起重机同时作业吊装[10-11]。因此,设计一种方便、可靠、经济、适用性广的新型吊装装置,可节省资源,降低吊装成本,对超大直径盾构机的研发与生产具有重要意义。

针对此问题,本文在充分研究各类型盾构机主驱动翻身工装的基础上,以国内自主研制的开挖直径为15 020 mm的超大直径泥水平衡盾构项目为依托,结合厂房装配车间起重能力配备情况,创新性地设计了新型的超大直径盾构机主驱动翻身吊装装置,并在项目中成功应用。该翻身吊装装置主要由翻身使用的上翻转架、下翻转架和平吊使用的悬臂梁组成,运用该吊装装置可将超大直径盾构机主驱动总成翻身并使用双台桥式起重机吊装至盾体分块上,吊装装置安全度高,操作简单,适应性广。

1 吊装装置结构设计

1.1 吊装装置结构组成

该盾构项目中,开挖直径为15 020 mm,主驱动总成质量约为308 t,装配工位上配备150 t+150 t双钩桥式起重机、100 t+100 t双钩桥式起重机、25 t+25 t双钩桥式起重机和16 t桥式起重机,其中150 t+150 t双钩桥式起重机和100 t+100 t双钩桥式起重机的吊钩间距为8 m。本文设计的吊装装置主要由上翻转架、下翻转架和悬臂梁等结构件组成,上翻转架质量约为28 t,下翻转架质量约为27 t,4个悬臂梁总质量约为14 t,上翻转架和下翻转架分别通过双头螺柱和螺母与主驱动伸缩箱和主驱动法兰联接紧固,悬臂梁通过螺栓螺母和定位销与上翻转架联接紧固,该吊装装置与主驱动整体结构示意图如图1所示。

1.2 吊装装置结构功能设计

结合主驱动总成的结构特点及主驱动总成吊装过程的工序要求,吊装装置主要由上翻转架、下翻转架和悬臂梁3部分组成。

吊装装置的3部分结构件分别根据各自功能需要进行特殊设计:悬臂梁主要用于主驱动总成的竖直吊装,用于与盾体组装阶段,需承受主驱动总成的全部重量及上翻转架自重,并且设计的结构特点能满足2台桥式起重机同时起吊;上翻转架用于主驱动总成翻身受力和水平吊运,应设置接口与悬臂梁连接紧固;下翻转架主要辅助上翻转架完成主驱动总成的翻身及水平吊运;为保证整体刚度,上翻转架、下翻转架以及悬臂梁都应设置横梁连接。此外,主驱动重量大,翻身时采用下翻转架在地面钢板上翻转的方法完成主驱动的翻身工序,下翻转架耳板应设计过渡圆弧,使主驱动总成翻身随过渡圆弧缓慢完成。

吊装装置结构中的上翻转架和下翻转架分别通过双头螺柱与主驱动伸缩箱和主驱动法兰联接,悬臂梁通过螺栓和定位销与上翻转架联接,方便装置的安装及重复利用。由于主驱动法兰与主驱动伸缩箱装配时会发生相对运动,上、下翻转架安装之前应注意主驱动伸缩箱和主驱动法兰的相对位置,保证吊装装置准确完成装配动作。

1.3 吊装作业流程

吊装作业流程(见图2)如下。

1)主驱动在部件装配车间完成部装工序,摆放状态为法兰面朝下,变速箱朝上。

2)装配主驱动吊装装置中上翻转架、下翻转架,使用上、下翻转架上吊点将主驱动总成水平吊运至整机装配车间,装配车间地面应铺设钢板,主驱动总成使用合适支承墩架高。

3)使用150 t+150 t桥式起重机作为主钩连接上翻转架两边吊点,100 t+100 t桥式起重机作为副钩连接下翻转架两边吊点,2台桥式起重机水平起吊主驱动总成至一定高度后,移除钢板上支承墩,然后主钩继续缓慢上升,副钩缓慢下降至下翻转架落于地面钢板,摘除副钩,主钩继续缓慢上升,同时桥式起重机朝副钩方向缓慢驶动,至主驱动总成翻身90°。

4)使用合适的型钢将下翻转架与地面钢板进行焊接牢固,下翻转架横梁处增加支承,确保主驱动总成保持90°姿态稳固无倾翻后,松钩。

5)使用小吨位桥式起重机装配悬臂梁与横梁,并将150 t+150 t桥式起重机、100 t+100t桥式起重机换钩至悬臂梁前后共4个吊点上,桥式起重机承载受力后拆除下翻转架,试吊稳定后,将主驱动竖直吊运至盾构机前中盾底部分块上。

2 吊装工装结构强度分析

建立吊装装置三维模型并导入ABAQUS软件。将模型中所有的焊缝、螺栓孔删除并将整个吊装装置合并为一个整体,减少整个模型的网格划分和计算难度。整个模型采用C3D8网格对模型进行划分,对于吊耳附件进行局部网格加密。对悬臂梁处的4个吊耳处约束6个自由度,装置与主驱动连接处施加均匀力载荷355 t,载荷方向与重力方向重合,其网格划分和施加约束如图3所示。考虑到在整个翻身过程中所有的动作都是缓慢进行,其加速、振动等都极小,故可以近似地认为吊装过程是一个静力学问题,故本次仿真计算采用ABAQUS/Standard进行分析。

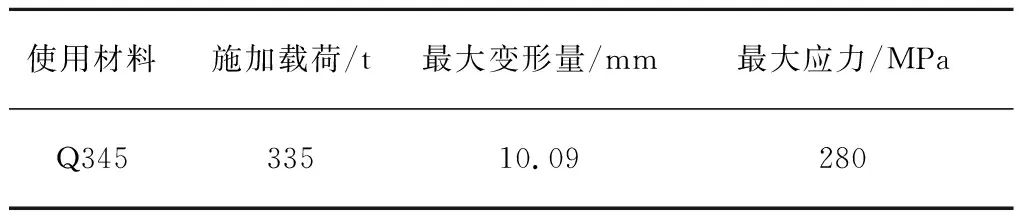

悬臂梁组件应力和位移仿真分析云图如图4所示,仿真结果见表1。悬臂梁组件最大外形尺寸约为9 060 mm×4 590 mm×3 750 mm,通过仿真分析结果表明,最大形变量为10.09 mm,对悬臂梁组件整体吊装功能无影响;吊装装置材料使用Q345低合金钢,其相关性能参数见表2,通过仿真分析结果表明,吊装装置最大应力为280 MPa,在合理范围内,对悬臂梁组件整体强度无影响。

表1 悬臂梁组件仿真结果表

表2 低合金钢Q345相关性能参数表

3 吊装工装实际应用

超大直径盾构机主驱动吊装翻身装置在厂房的使用过程如图5所示。该翻身吊装装置在实际应用中可以顺利完成主驱动总成的翻身和翻身后的竖直平吊,作业过程中安全度高,工人劳动强度低,整体使用效果良好;并且吊装装置各部件通过螺栓联接,方便吊装装置的拆装、运输及重复使用。

4 结语

结合主驱动总成结构特点、装配工序要求和装配工位起重条件,设计了便捷、安全、经济、适用的翻身平吊装置,可适用于超大直径盾构机主驱动使用双台桥式起重机翻身平吊。

根据实际装配工况,应用ABAQUS软件对吊装装置三维建模施加载荷和约束进行了受力模拟仿真分析,分析结果显示:吊装装置结构设计满足强度要求。按吊装作业流程设计实际使用该吊装装置,顺利便捷地完成了主驱动装配工序,验证了该吊装装置的可行性和安全性。该吊装装置的设计与应用,为后续超大直径主驱动吊装装置的设计提供了可靠的科学依据,对超大直径盾构机的研发设计有着重要意义。