浅析单系统风冷冰箱化霜控制系统优化设计

2022-04-01王文娟牛再山宋玉荣

肖 剑 王文娟 高 平 牛再山 宋玉荣 李 芳

(安徽康佳同创电器有限公司 滁州 239000)

引言

对于风冷冰箱,尤其是本文的研究对象所涉及的单系统风冷冰箱,其冷藏和冷冻的回风全部都要流经冷冻的蒸发器,制冷过程中所接触的湿热空气更多,相对于多系统风冷冰箱及直冷式冰箱,其结霜量更多,其结霜和化霜问题是影响其制冷和制约其节能降耗水平提高的最主要的因素。为了避免制冷系统因蒸发器结霜严重而导致整机制冷功能丧失的问题,同时希望能通过研究蒸发器结霜的影响因素,确定合理的优化方案,提高化霜效率,从而提高产品可靠性,并在一定程度上降低能耗。

本次研究特选取一款在产单系统风冷冰箱BCD-409W为研究对象,其结构见图1所示,制冷循环过程为:压缩机开机,通过冷冻室风机将蒸发器冷量直接送至冷冻室以及通过送风道送至冷藏室,而后冷藏室热风通过回风道到达蒸发器、冷冻室通过风机强制对流使热气与蒸发器换热完成整个制冷循环。

1 风冷冰箱化霜方案、化霜控制策略

1.1 化霜切入点控制

一个化霜周期一般含三个过程,分别是结霜期、化霜期、化霜恢复期,在产品设计过程中,结霜期主要关注其结霜的均匀性、结霜的速度;在化霜期应考虑化霜功耗、化霜对箱内温升的变化、除霜率是否能达到100 %、化霜方式的可靠性;化霜恢复期应考虑如何能快速而又高效的对箱体进行降温。提高化霜效率,需采用高效的化霜控制技术的支持,其关键是:冰箱产品能够在在各种工况运行条件下,以安全、可靠、经济的方式,实现冰箱系统的稳定运行和节能目的。

有关化霜切入点的控制方法,主要通过四种参数来控制:

1)压差控制法。压差控制法就是通过在蒸发器两侧设置压力检测点,当两个检测点的差值达到设定值时,开始化霜。这种方法的优点是适用于各种环境工况,但是易受化霜水、化霜滴落的冰块等异物的干扰,控制不够精准,容易出现误化霜,压差控制器的成本较高,目前还不能广泛应用。

2)霜层厚度检测法。一类是直接测量,通过设备或工具对蒸发器的某几个点的结霜厚度进行测量,采用平均值作为评判基准判断是否需要化霜,目前测量方法有激光测厚方法、探针测厚法、千分尺测厚方法等,但是由于蒸发器结霜的不均匀性导致霜层的测试点位置不确定,此类方法并未得到应用。另一类是通过光电或电容、图像分析等直接检测结霜层的厚度,达到目标厚度后进行化霜,化霜完成后退出。其中,王伟[1]提出一种用于化霜控制的光电技术,采用在某一具体点设置光电传感器来测量霜层厚度;于兵[2]提出了一种新型图像分析技术,对所拍摄的照片进行降噪和灰度图像二值化,最后通过对应的像素数来确认蒸发器每个位置的霜层厚度,这种方法在处理较厚霜层时可以达到较大的精准度,但是对于较薄霜层,由于拍照的视觉误差很容易造成误判,而且由于受检测元件成本的限制,很难得到应用。

3)压缩机累计时间—温度控制法。此方法为早前运用最广泛的化霜方法,是根据压缩机累计运行时间进行定时化霜,根据蒸发器上的某一点的温度判定霜层是否融化完全来退出化霜,在制定压缩机累计运行时间时,设计者为了考虑恶劣工况,一般都设定了较短的化霜间隔,此方法不太适用于所有工况,易产生不必要的化霜从而增加了能耗以及由化霜引起的其他风险。

4)模糊化霜控制法。随着产品智能化发展,化霜控制除了压缩机累计时间以及温度参数以外,增加了开关门次数、开关门时间以及运行工况等,对冰箱的化霜切入点进行智能分析。谌清平[3]提出根据压缩机的累计运转时间和开门时间两个参数进行多次测试和数据统计来确定结霜程度,再根据这两个输入变量,利用设定的控制规则,发出化霜的控制指令。模糊化霜控制方法使冰箱的化霜更加智能化,化霜更为可靠,但是如何实现更优仍然值得探究。

5)综合参数控制法。为累计时间—温度控制方法和模糊化霜控制法的优化,控制中包含了压缩机累计时间、上电累计时间、环境温度、湿度、压缩机功率、运行模式、开关门次数等参数,根据不同参数的变化,制定不同的化霜进入点以及化霜退出点,此方法也是目前应用最先进、最广泛、化霜可靠性较好的一种方法。

BCD-409W采用综合参数控制法,化霜切入点的控制方法主要通过压缩机累计时间、上电累计时间、环境温度、运行模式、开关门次数等参数进行智能控制化霜,例如根据开门次数化霜切入时间见表1。

表1 不同开门次数、环境温度下的化霜进入条件

另外,当冰箱所处的运行模式不同,化霜的进入控制也会有所不同,以及不同参数同时达到时采取了化霜的优先级控制。

1.2 化霜过程控制

目前市场上的化霜均为采用恒功率化霜,当进入设定目标值后,化霜加热器开启。有关于化霜过程的优化问题,马迪[4]提出了一种间歇式的化霜控制方法,为了提高化霜的安全性能,避免因化霜加热器高温引起的风险,将化霜加热器的控制过程设定为接通—断开—接通的循环,直到化霜结束。由于此方案需要使电热管频繁的启动和断开,考验了电器件的耐久性能,此方案仅处于研究阶段,并未得以应用。

1.3 化霜退出控制

目前采用综合参数控制法控制化霜进入产品,其化霜退出一般采用温度控制方法。其化霜退出温度一般分为两种:

1)固定温度:不论其他参数变量如何变化,均控制在某一特定温度作为化霜退出温度。

2)不固定温度:根据冰箱的开门情况、设定档位、运行模式等综合参数变量设定不同的化霜退出温度。

本文研究对象所采取的化霜退出控制为第二种—不固定温度。其化霜退出温度控制如下:

①在智能节电模式下:当化霜传感器温度≥0 ℃时停止化霜;

②在非智能节电模式下:当化霜传感器温度≥5 ℃时停止化霜;

另外,为防止箱体损伤以及加热器故障,特别设定当化霜时间≥90 min时,停止化霜。

2 化霜控制优化方案制定

2.1 化霜功率的选用

化霜加热器功率越大,加热时间就越短,而随着加热器功率的增加,加热器表面和蒸发器表面的温度也会越来越高,而化霜及恢复期耗电量增量是先随加热器功率的增大而减小的,主要是由于化霜时间的缩短,此时霜层吸收的热量占主要部分,其他零部件吸收热量较少,化霜恢复期产生的耗电增量逐步减小所致,当达到一定值的化霜功率后,随着加热器功率的升高而逐步升高,主要是由于加热器温度的升高,其他零部件吸收热量逐步增大,从而引起化霜及恢复期耗电增量增加所致,见图2。

图2 化霜耗电量增量随加热器功率变化图

以公司单系统风冷产品409W产品为例,根据理论分析以及实际测试,我们提出采用分段式功率的化霜方案。在产品设计阶段为了考虑各种工况下的化霜,采用180 W的化霜功率作为大功率段,本文选取100 W作为小功率段的加热功率。

2.2 化霜过程控制

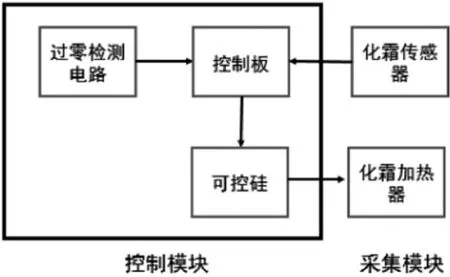

理论上可以通过化霜传感器监测蒸发器温度变化的方法来实现对功率的调整,即通过调整冰箱控制板,设置过零检测电路,增加可控硅元器件,操纵可控硅对工频交流电进行斩波,从而达到化霜加热器的输出功率变化的目的,见图3。

图3 可控硅斩波调整输出功率控制示意图

考虑到经济性,本文采取外接化霜加热器的方法进行化霜,根据软件,将原化霜加热器电源接出、接入端外接一个警报器,化霜传感器温度达到化霜退出温度时警报响,对化霜加热器进行手动化霜。

2.3 方案验证

本文所采用的分段式化霜控制,前段采用180 W大功率,后段采用100 W小功率,根据时间参数的变化对化霜功率进行调整,沿用原方案的化霜退出温度进行试验。试验中记录箱内及蒸发器各点的温度变化及化霜水的量来计算化霜效率的变化。

为研究蒸发器的化霜过程中各点温度的变化,对蒸发器结霜情况进行分析,试验中采用T型热电偶对蒸发器以及化霜加热器布测试点,根据蒸发器上温度的变化,可将其化霜过程划分为初加热、化霜和排水三个阶段。

原方案在32 ℃下化霜周期为96 h,化霜时间为35.5 min,由于原方案在12 min进入化霜期。26 min化霜期结束进入排水期,故可以将大功率运行时间控制在化霜期后期或者排水期。故本文将大功率的运行时间分别控制在24 min、26 min、28 min、30 min、32 min进行试验。

经过数据整理,测试结果如表2 。

1)化霜加热热量的变化对比

随着大功率运行时间的减少,小功率段的运行时间逐渐增加,总的化霜加热热量呈先减小后增加的趋势。出现这种现象的原因是因为随着大功率时间的减少,越来越多的小功率被用来融化蒸发器上的霜层,在相同的排水期情况下,大功率运行时间越短,用于化霜的小功率运行时间增加的越多导致的。

2)各处温升的变化对比(图4)

图4 分段式化霜不同方案各处温升变化曲线

随着大功率运行时间的减少,箱内温度的升高呈先减小后增大的趋势。原因是因为随着大功率时间的减少,越来越多的小功率被用来融化蒸发器上的霜层,在相同的排水期情况下,大功率运行时间越短,用于化霜的小功率运行时间增加的越多,效率越低,导致其他部位随时间的变化,温度逐步上升。

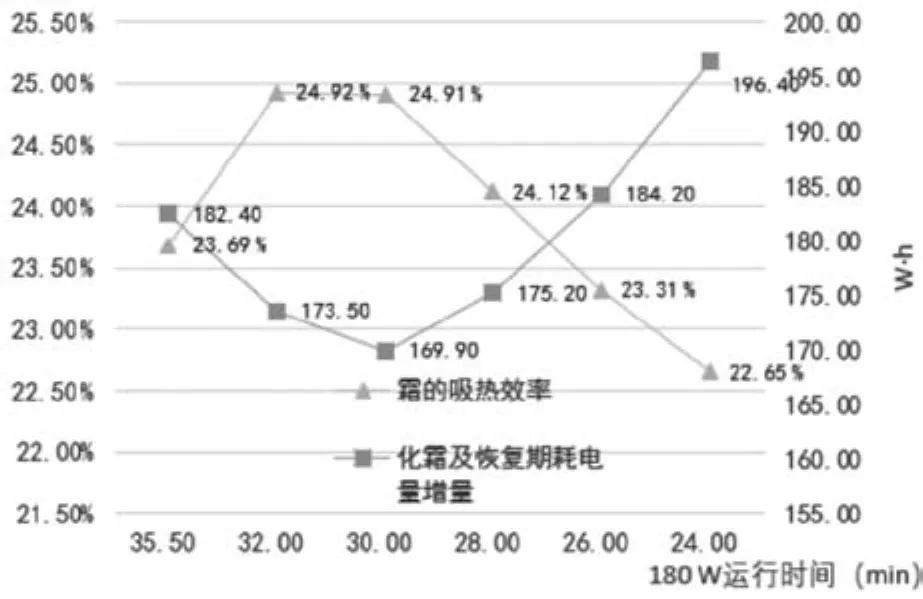

3)霜的吸热效率的变化对比(图5)

图5 分段式化霜不同方案化霜效率和化霜及恢复期耗电量增量变化曲线

霜的吸热效率即体现了化霜效率,随着大功率运行时间的减少,霜的吸热效率呈先增大后减小的趋势,由于在30 min,小功率主要用于排水阶段,加热器的低温在一定程度上降低了箱内以及蒸发器的温升,化霜效率的增加,使总的化霜效率增加;而在化霜阶段,小功率运行时间越多,加热时间越长,箱内各处吸收热量越多,导致化霜阶段的化霜效率越低,使总的化霜效率降低。

4)化霜及化霜恢复期耗电量增量的变化对比(图5)

化霜及化霜恢复期耗电量增量随着大功率的时间减少先变小后增大的,是因为在大功率运行相对时间较长的32 min和30 min,进入排水阶段后,采用小功率运行有效的减少了其他部位的温度升高带来的耗电量影响,而随着大功率的运行时间的减少,小功率段开始参与化霜阶段,运行时间逐步增加,总的加热功耗增加导致化霜及恢复期耗电量增量的增加较大。

综上所述,在32 ℃标准工况下选用合适的分段式化霜是可以达到化霜效率的提升以及能耗减小的目的。但是由于化霜需要考虑不同工况的结霜情况,仍然需要综合各种工况进行大量的测试验证来选择最优的化霜功率。

4 总结

本文通过采取不同方案的分段式化霜功率的化霜方案,验证了分段式化霜对改善化霜温升、优化化霜能力以及降低能耗的有效性。其中,化霜加热热量、箱内温度的变化、化霜及化霜恢复期耗电量增量随大功率的运行时间呈先减小后增大的趋势,化霜效率呈先增大后减小的趋势,此研究成果为单系统风冷冰箱提高化霜可靠性、降低能耗提供了参考。