浅谈化工装置中仪表线路的工程设计

2022-04-01李国运尚彦娜

李国运,尚彦娜

(浙江省天正设计工程有限公司,杭州 310000)

在自动控制系统中,传感器相当于人的眼睛,控制系统是大脑,执行机构是手,那么电缆就如同神经。通过电缆,使得系统中的各个部分得以连接,信息和能量得以输送和传递。然而化工装置的环境十分恶劣,往往存在腐蚀、高温、潮湿、电磁干扰等影响,甚至是有爆炸和火灾危险。为确保“神经系统”长期稳定的工作,应要求工程设计人员重视电缆的线路设计,采取一定的防护措施,增加其抗干扰能力,延长其使用寿命。

1 仪表电缆

1.1 仪表电缆的分类及结构

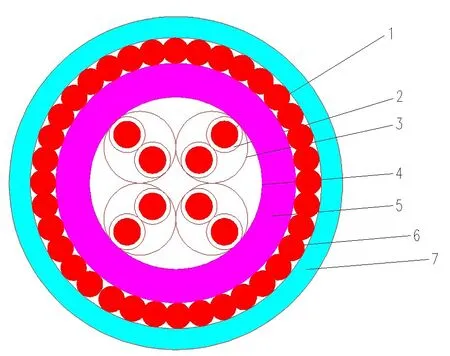

仪表电缆即是将传感器输出信号传输到其相应测量仪器的多芯电缆。由于仪表的种类繁多以及控制系统对信号的需求不同,导致仪表信号类型有所区别。不同的仪表信号传输需要选择不同的仪表电缆,仪表电缆主要分为模拟量信号(4 mA~20mA)传输电缆、数字量信号传输电缆、热电阻(RTD)信号传输电缆、热电偶补偿导线、24VDC供电电缆、220VAC供电电缆,以及本安回路信号电缆等。在化工装置这种恶劣的环境中,仪表电缆需要具有一定的机械强度,并能抑制外界的电磁干扰产生的噪声和干扰信号。仪表的基本结构如图1。

图1 电缆结构Fig.1 Cable structure

1.2 仪表电缆的选型

1)导体

传输电流和信号的介质。而铜具有优良的电气特性,规范中明确要求仪表电缆应选用铜导体。

2)绝缘和护套

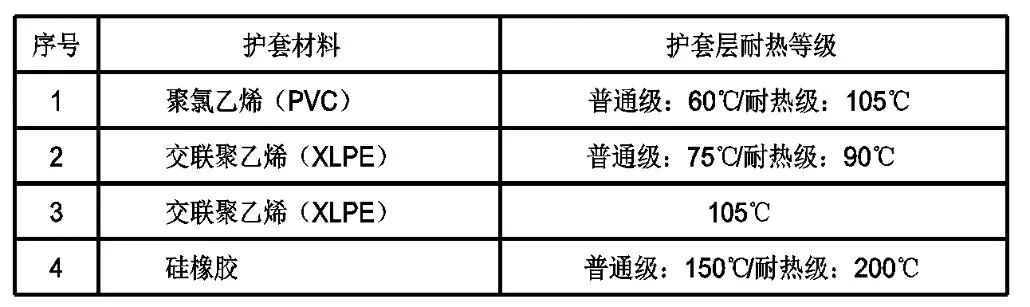

绝缘层可以保障电缆导体之间的绝缘,护套则是保护电缆不受环境温度、湿度、腐蚀等影象。其材质的选择与周围环境条件(温度、湿度),腐蚀程度,耐火阻燃要求等有关。在化工装置中,绝缘和护套常用聚乙烯(PE)、聚氯乙烯(PVC)、交联聚乙烯(XLPE)等材料[3]。不同材质的电缆长期允许工作温度、最低允许敷设温度不同,耐腐蚀状况也不同,需要根据现场实际情况进行选择。常用绝缘材料温度等级见表1,常用护套材料温度等级见表2。

表1 绝缘材料温度等级Table 1 Insulation material temperature class

表2 护套材料温度等级Table 2 Sheath material temperature class

3)屏蔽层

化工装置环境复杂,仪表电缆传输弱点信号,容易受外界的强电磁干扰,产生畸变,而屏蔽层的目的是降低这种干扰。一般屏蔽层有总屏蔽和分屏蔽,总屏蔽是指对整个电缆的屏蔽,分屏蔽是指对线对的屏蔽。在化工装置中,一般建议数字量信号、模拟量信号选用总屏蔽,热电偶、热电阻、脉冲信号等选用分屏蔽加总屏蔽的电缆。

4)电缆双绞

电缆线对之间相互绞合,不仅可以增加电缆的弯曲性能,更可以减少电缆组间的电磁耦合,大幅提高对电磁干扰的抑制效果。绞扭的越紧,绞合节距越短,对电磁干扰的屏蔽效果越好。所以在化工装置中,通常对仪表模拟信号的电缆采用双绞线芯。而数字量信号并不容易收到干扰,考虑到成本因素可以选择非双绞电缆。但是一般工程设计中,由于施工和采购等因素,会尽量减少电缆的类型。这就需要设计人员全面考虑,最终由使用方进行确定。

5)铠装层

铠装层的作用就是增强电缆的机械强度,提高其抗拉、抗压性能,同时可以提高抗电磁干扰性能,延长电缆的使用寿命。但增加铠装层,使得电缆更难弯曲,重量提高,费用增加,所以在化工装置中,要根据实际情况来选择是否使用铠装电缆。

6)仪表电缆截面积选择

仪表电缆截面积的选择不同于电力电缆,后者是根据导线上的允许压降和绝缘材料的允许温升来进行计算选择的,而前者则是传输控制信号即弱点信号,并不需要考虑温升和压降。仪表电缆需要考虑施工对电缆的机械强度要求和控制回路对信号传输、线路阻抗匹配的要求。规范和手册对电缆截面积给予了经验数值参考。一般化工装置属于爆炸危险环境,多数为2区(在正常运行时不太可能出现爆炸性气体混合物的环境)。在此区域内穿保护钢管敷设的现场仪表到机柜室或现场接线箱的仪表信号电缆截面积一般为1.5㎡;现场接线箱到机柜室的多芯电缆最小截面可以选择1.0㎡。仪表供电电缆,包括电磁阀控制电缆的电缆截面积选择一般不小于2.5㎡;热电阻的信号电缆一般为1.5㎡,由于要求外线路电阻一般为5Ω,需要根据敷设距离对热电阻线路做电阻验算,如果线路电阻过大,则需要加大截面积。

1.3 特殊类型的仪表电缆

1)本安电缆

化工装置一般均为爆炸危险区,而仪表防爆形式主要有两种:一种采用隔爆型仪表,即将仪表本体与爆炸环境隔离开,排除爆炸三要素(点燃源、易燃物、氧气)中的一个或多个要素;另一种是采用本质安全防爆(简称本安)。这种防爆原理是采用低功率、低能量设计技术,即将仪表和与其相连接的电缆在正常工作和故障状态下可能产生的电火花和热效应控制在一个允许的范围内,使其不至于引起周围可燃气体的燃烧和爆炸。工程设计时,这两种防爆均可能涉及,对于本安回路设计则需要注意电缆作为回路中重要的组成部分。在传输能量的过程中,电缆中的电容和电感的储能可能会以电火花或者热能的形式释放,产生爆炸的危险。这就要求仪表电缆在本安回路设计中采用专用的本安电缆,使其释放的能量控制在允许范围内。

2)阻燃电缆

化工装置容易发生火灾等危险。当火灾等事故发生时,电缆本身要求被点燃后不能沿着电缆本身燃烧扩大火灾,或者产生烟气毒气妨害人员撤离。这就要求电缆要具有阻燃的性能即电缆燃烧后能使火焰仅在一定的范围内蔓延,撤去火焰能在一定时间内自行熄灭,同时对烟气密度和烟气毒性均有所要求。通常在化工装置敷设的电缆均选择阻燃型电缆。

3)耐火电缆

有些重要的仪表,如可燃有毒气体检测器;有些重要的场所,比如罐区等在火灾等事故发生时,尽可能地延缓控制信号的中断,保障安全系统发挥作用。仪表阀门等执行机构需要及时动作,切断危险物料输送或隔离危险源。这就要求电缆要具有耐火性能即电缆在火焰中燃烧一定时间内仍然能保持正常运行,同时也对烟气密度和烟气毒性有所要求。在一些比较重要的场合或者与消防相关的地方选择耐火型电缆。

2 电缆接头

2.1 防爆电缆密封接头

化工装置现场基本为爆炸危险环境,电缆在接头处容易产生电火花,有爆炸危险。为了防止爆炸危险,需要电缆在进出仪表或接线箱使用防爆电缆密封接头,俗称格兰头。

2.2 挠性连接管

穿线管与现场仪表间常采用挠性连接管做过度保护,挠性管是具有耐燃、耐腐蚀、耐水的柔性管路。挠性管可以根据业主和设计习惯选择是否安装,规范中明确挠性管的安装与否均可,并没有强制要求,因为起防爆作用的是和仪表连接的防爆密封接头,而非挠性管,挠性管仅是做防护作用。所以在腐蚀、暴晒等恶劣环境下,加装挠性管以增加防护,其他情况可以不用,可以节省投资和施工采购工作量。

3 现场仪表接线箱

在化工装置仪表布置时,有很多仪表布置比较集中,现场仪表接线箱的使用就比较方便。多个仪表的控制电缆接入一个接线箱,再从接线箱引出一根多芯电缆接至端子柜。这样不仅可以节省投资和施工成本,也有利于日后的维护和升级改造。但是接线箱的布置需要注意,不同的仪表信号(如4mA~20mA模拟信号、接点信号、热电偶信号、热电阻信号、电磁阀、本安信号等)[1],需要设置不同的接线箱。同时,如果是在爆炸危险区域,接线箱本身也要考虑防爆。

4 电缆的敷设方式

化工装置根据实际地形,电缆数量、类型,总图布置等因素,电缆的敷设方式并不相同。电缆敷设方式主要分为架空敷设和埋地敷设两大类。架空敷设又可以采用电缆槽敷设和穿线管敷设两种;埋地敷设则可以采用穿线管直埋敷设、铠装电缆直埋敷设、电缆沟敷设、排管敷设、电缆隧道敷设等。下面就化工装置中常用的仪表电缆敷设方式进行简单的介绍。

4.1 电缆槽敷设

电缆槽是敷设和保护电线电缆的槽型制成品,包括槽体、盖板和各种组成件[2]。其材质一般为镀锌碳钢、铝合金、玻璃钢或不锈钢等,结构一般有槽式、托盘式、梯架式等。

4.2 穿线管敷设

现场仪表到接线箱或电缆槽的电缆,通常采用穿线管敷设方式。如此可以避免机械损伤,减少日照、腐蚀等环境对电缆寿命的影响,也可以降低电磁干扰。穿线管一般为镀锌钢管或者是轻型硬聚氯乙烯管。

4.3 电缆沟敷设

电缆沟敷设,就是在自然地面开挖沟槽,电缆敷设在沟槽中,沟槽顶部盖上水泥盖板。为防止沟底积水浸泡电缆,还需要在沟壁上安装支架,电缆敷设在电缆支架上,同时在电缆沟各段标高最低处设置集水坑。如果沟内不设置支架,电缆直接敷设在沟底,敷设完成后电缆沟需要填砂,这样不仅可以减少积水,也可以防止可燃气体在沟底积聚。

4.4 直埋敷设

直埋敷设就是将电缆直接敷设在直埋沟中,在沟底铺设筛过的土或砂,然后放置电缆,再覆盖上土或砂,沿全长加砖或水泥板遮盖,最后用土填满[1]。这样的方式电缆一般选择铠装电缆,或者用普通电缆穿管后直接敷设在直埋沟中,这样防护性能和屏蔽性能更好,不过这样会增加材料及施工费用。

4.5 敷设方式比较

通过设计、施工、成本、维护等综合比较不同的敷设方式,架空敷设,即采用电缆槽,配合穿线管的方式优点比较明显,也为现在多数的化工装置所采用。

1)电缆直埋

虽然土建成本较低,但是由于现在自动化程度越来越高,仪表电缆也越来越多,动辄数百根电缆,敷设数百米。这样不仅占地面积大,如果出现电缆故障,很难进行检测和维修。后续进行升级改造,需要将地坪挖开,重新敷设。

2)电缆沟敷设

虽然对比电缆直埋有更加灵活,但是在化工装置环境中存在易燃易爆气体,有可能集聚而产生火灾或爆炸隐患。同时土建成本和维护成本也很高,容易与地下管网交叉相撞。

3)电缆槽与穿线管相结合的架空敷设优点则比较明显

①电缆架空敷设可以方便后期的升级改造,将新增电缆放入电缆槽备用位置。

②石化装置中一般均设置有综合管架,电缆槽可以与工艺管道共架敷设,节省空间[4]。

③电缆架空敷设,可以方便排水,提高散热,防止鼠害。

④可以通过工程设计中的三维软件,将电缆槽、管道、设备等进行建模,检查是否碰撞,在设计阶段进行优化,节省材料,减少返工。

5 仪表线路典型设计

通过以上对仪表线路组成的逐项阐述和分析,根据规范要求并按照化工装置的实际情况,可以采用以下仪表线路设计方案。

5.1 配现场接线箱

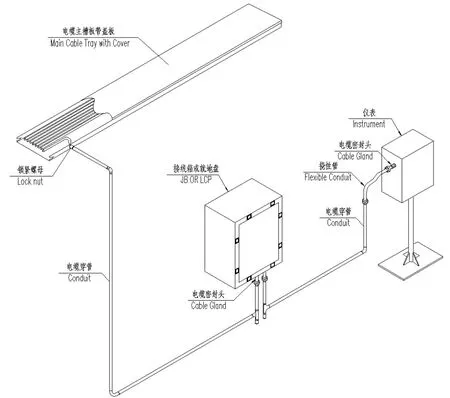

仪表信号电缆一般选择阻燃型铜芯双绞分屏加总屏计算机软电缆,采用软电缆敷设是为了方便施工,防止电缆在外力下折断。仪表接口处加装防爆电缆密封接头,电缆出防爆电缆密封接头后穿挠性管再连接保护管进接线箱。接线箱放置在仪表比较集中的地方,这样节省分支电缆和保护管。同时日后升级改造若要增加仪表,可以就近将分支电缆接入接线箱。多个仪表信号电缆在接线箱汇总后,接多芯电缆,接防爆电缆密封接头,穿保护管,最后通过电缆槽进入控制室内仪表柜,如图2。

图2 穿线管保护进接线箱Fig.2 Threading pipe protection into the junction box

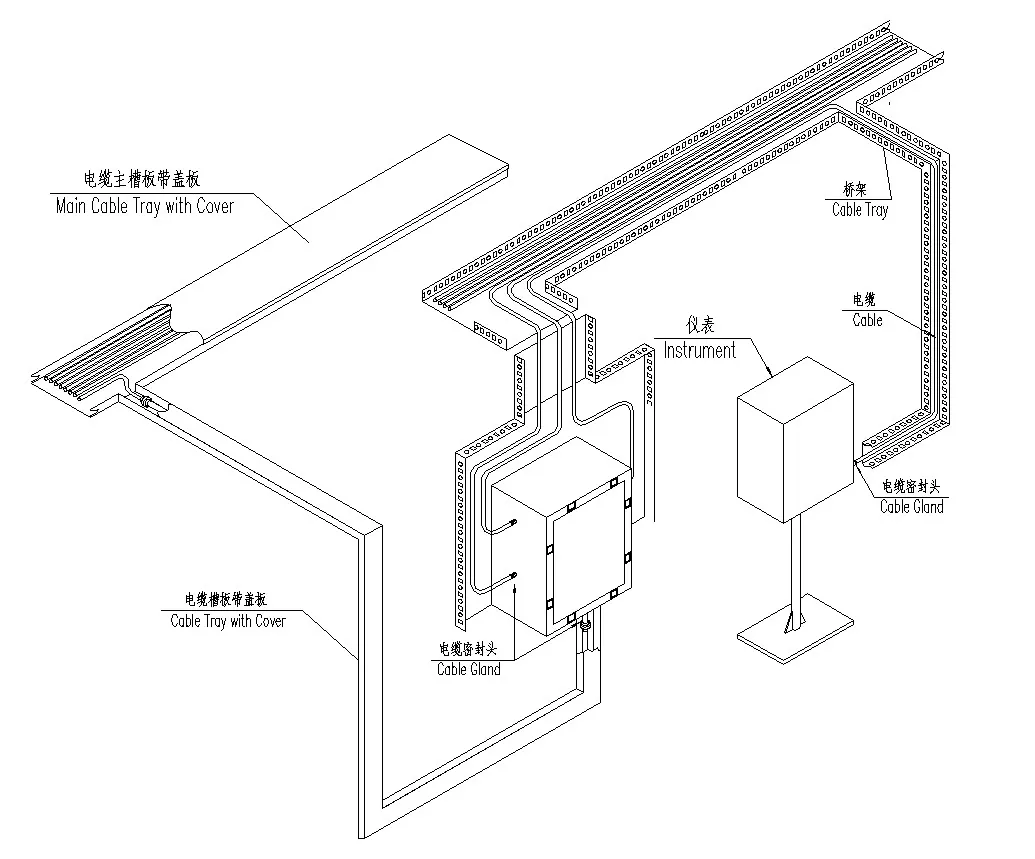

或者,仪表信号分支电缆选择铠装型电缆。这种电缆的机械强度较高,同时更具有抗干扰能力。这种分支电缆可以不用穿保护管,直接敷设或进小电缆槽敷设至接线箱。接线箱放置在装置电缆线路的进出口位置,这样接线箱集中布置,现场比较美观,施工比较方便,同时可以将小电缆槽敷设至接线箱处,方便接线如图3。

图3 小电缆槽保护进接线箱Fig.3 Small cable trough protection into the junction box

5.2 不配现场接线箱

如果仪表布置比较分散,数量比较少,没有必要采用现场仪表接线箱,则可以直接将仪表电缆穿镀锌钢管接至仪表电缆槽,最终沿电缆槽接入机柜室端子柜。这种方式适用于仪表数量较少或比较分散的情况,可以减少接线箱的投资和施工成本,也减少现场的一个潜在危险点。缺点是将来装置进行升级改造,则需要将新增的仪表电缆重新敷设至机柜室,大大增加了施工周期和成本如图4。

图4 电缆槽保护直拉至控制室Fig.4 Cable duct protection pulled straight to the control room

5.3 仪表线路工程设计注意事项

1)保护管引入接线箱时,宜从底部进入,可以从侧边进入但不允许从顶部进入,防止进水。保护管管口低于仪表或接线箱,在接线箱进口处同样需要安装防爆密封接头。

2)在镀锌钢管与电缆槽的连接处,通常用锁紧螺母进行固定和保护。

3)现场接线箱的配置要根据信号的种类区分,避免模拟量信号、开关量信号、电源之间共用接线箱;本安信号和非本安信号也要分开。

4)同样地,为了避免信号干扰,不同类型的信号电缆,本安、非本安信号电缆要采用不同的电缆槽。如果必须共用电缆槽,则需要用接地的金属隔板隔离。

6 结语

通过上述阐述和分析,可以看到化工装置仪表线路的工程设计方案有多种选择。最终的目的是降低化工装置中腐蚀、爆炸环境、电磁干扰等不利影响,减少安全隐患,同时降低施工和采购成本,也尽可能为化工装置未来的生产管理、升级改造提供方便。不同的现场环境、不同的业主管理理念甚至是其他专业的设计要求,都会对仪表线路设计造成影响。这就要求工程设计人员熟悉并了解规范,在此基础上理解仪表线路设计的要点和注意事项,为工程的顺利完成打下坚实的基础。