基于信捷PLC控制器的电站控制系统国产化改造与可靠性提升

2022-04-01刘永生

刘永生

(江苏核电有限公司,江苏 连云港 222042)

0 引言

田湾核电站1、2号机组一回路水化学取样控制系统为实时地控制和监测取样介质温度、压力和流量等参数,保证各项参数满足下游化学仪表的使用要求,该系统单独设计了控制系统,主要包括上位机监视组态系统和下位机控制器两部分。上位机主机为研华610H型工业计算机,组态软件为AIMAX42,下位机控制器为美国Honeywell的UMC800控制器,控制软件为Control Builder。由于目前UMC800控制器和研华610型工控机均已经停产,且剩余备件不足以满足现场长期使用要求,并且最近研华工控机多次出现死机的故障需要反复重启,为确保后续系统安全稳定运行,同时响应电站重要设备国产化改造要求,参考目前国内PLC控制器快速发展现状[1,2],选择国产化PLC控制器对原控制系统进行国产化改造。

1 取样控制系统

1.1 工艺系统分析

一回路水化学取样系统是为了自动监测正常运行时的一回路水化学指标而设计的,通过对待测样品进行减压、冷却和流量调节等步骤完成样品准备,以满足下游化学仪表的使用要求。系统根据取样介质来源分为5个支路,分别为反应堆压力容器、一回路容积和硼控制系统冷却器、一回路净化系统离子交换器、一回路备用净化系统离子交换器,以及一回路容积和硼控系统补水泵。介质压力为一回路压力,大约为15.7MPa,温度大约为60℃。为了进行样品分析,系统每个支路均设计有手动减压阀和电动调节阀以及冷却器进行减压和冷却,样品压力减到0.6MPa左右,样品温度控制在35℃~40℃左右。系统测点主要包括温度、压力、液位、流量、氢氧分析等相关信号,测点清单见表1。

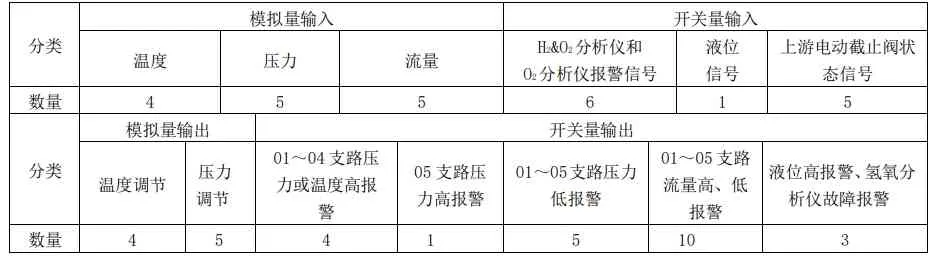

表1 系统测点清单Table 1 List of system measuring points

1.2 控制系统

控制系统主要包括上位机监视组态系统和下位机控制器两部分。上位机主机为研华610H型工业计算机,组态软件为AIMAX42,下位机控制器为美国Honeywell的UMC800控制器,控制软件为Control Builder。上位机监视采用TA公司的AIMAX监控组态软件进行设计,主要功能为实时显示5个支路的状态信息,包括系统热工参数、报警状态、调节趋势,对执行机构进行远距离操作控制,画面显示,参数修改,数据管理,系统自检等。UMC800多回路控制器由带有3个通讯口的CPU、电源和能安装16个I/O模件的金属箱体组成,控制器在系统正常运行时为连续自动控制方式,通过I/O模件实时采集系统参数,如温度、压力、流量等,并送给上位机显示;采用PID调节方式,利用模拟输出信号控制现场压力调节阀和温度调节阀开度,使系统压力和温度稳定在设定点附近,满足下游化学仪表使用要求。以系统压力采集控制为例,采集控制方式如图1所示。

图1 系统压力采集控制方式Fig.1 System pressure acquisition control mode

1.3 控制系统国产化改造的提出

由于UMC800控制器和研华610型工控机已经停产,剩余备件不足以满足现场长期使用要求,PLC控制系统的改造迫在眉睫。鉴于国产PLC控制器的高质量发展和电站重要设备国产化需求,选择国产化PLC控制器对控制系统进行改造是必然的。另外,原控制系统在设计时也存在着设计不足,需要一并进行优化,主要体现在以下两点:一是压力闭环调节逻辑设计不合理。当下游化学仪表自动取样和手动取样时,经常造成系统压力大幅波动,严重情况会导致上游电动阀保护关闭;二是该系统压力、温度、流量等测量仪表供电均为供电模块单独供电,如果供电模块故障,将导致所有测量仪表失去显示,系统调节阀全部关闭,系统失去自动取样和手动取样功能。根据电站技术规格书要求,如果水化学指标完全失去监测,31h内机组将手动停堆并退至冷态。

2 取样控制系统国产化改造方案

2.1 改造总体设计

本着现场改动小,施工方便,节约成本的原则,控制系统仍然采用PLC控制器与上位机组合的方式,保留原PLC控制柜,将UMC800控制器改造为国产PLC控制器。选择触摸屏工业一体机对原研华主机及显示器进行改造[3,4],采用配套组态软件对上位机画面重新绘制,保证画面的美观效果、实际操作功能,增加开关量信号报警画面、氢氧分析系统画面、历史趋势图和PID控制参数画面。增加PLC控制器供电模件的冗余设计和就地压力、流量仪表供电模块的冗余设计;对原控制逻辑进行优化,避免系统取样时压力波动问题,增加就地仪表本身故障或失去供电时故障安全模式,将仪表有效性引入联锁保护,使下游5路调阀退自动并将开度保持在30%,保证取样控制系统手动取样功能,满足电站技术规格书要求。

2.2 PLC硬件设计

新型PLC控制器选择的是国产信捷XD5系列PLC,产品成熟、性能稳定[5],控制器采用基本单元与扩展模块相组合的结构方式,基本单元信号运算处理速度快,基本处理 指 令0.02μs~0.05μs,扫 描 时 间10000步1ms,控制器外形小巧,采用标准导轨安装,拆装方便,基本单元支持最多16个不同型号的扩展模块,系统配置简单。PLC控制器支持两种编程方式,命令语编程和梯形图编程,并且两种编程可互相切换编辑,方便逻辑理解和验证。

控制器基本单元XD5-48RC为输入输出模块,是PLC控制器的核心部件,供电电源选择DC24V,模块最多支持28个开关量输入,20个开关量输出,可扩展16个模块,具有0.05μs的处理速度,384KB用户程序容量,使用FlashROM及锂电池停电保持等特点[6],基本单元与扩展模块连接如图2所示。

图2 基本单元与扩展单元示意图Fig.2 Schematic diagram of basic unit and expansion unit

系统设计所带测点包括了01~04路的压力和温度所组成的合成信号高报警、05路的压力高报警、01~05路的流量高报警、01~02路的流量低报警、压力开关报警、氢氧表的高低限报警以及送主控报警信号。为防止模块共用电源COM端口接地故障,开关量送主控报警信号均在端子排增加了隔离二极管,保证了各通道间电气隔离。

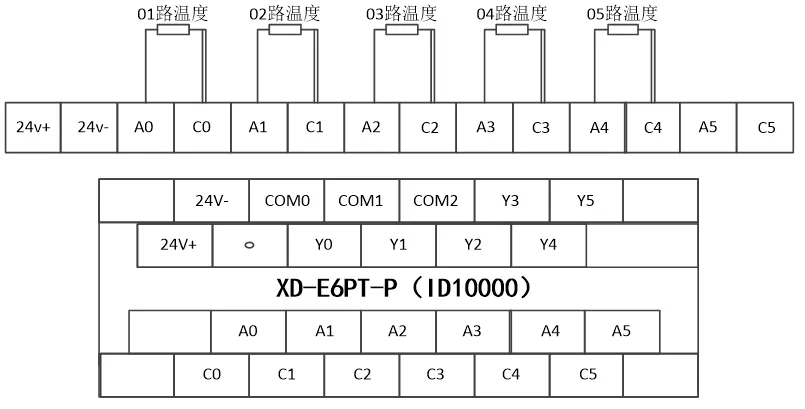

扩展模块XD-E6PT-P为温度输入输出模块,支持6通道Pt100温度输入和6通道PT100输出,分辨率精度为0.1℃,测温范围-100℃~500℃[7,8]。系统设计所带测点包括KUL系统01支路~05支路温度信号采集,测点分布如图3所示。

图3 温度扩展模块测点采集Fig.3 Measurement point collection of temperature expansion module

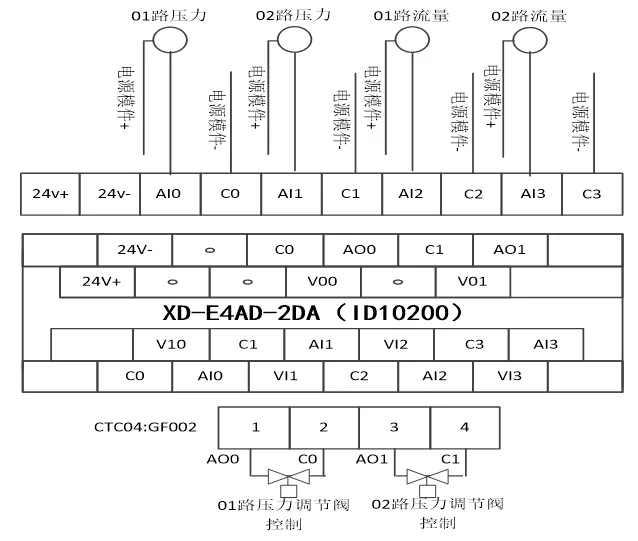

扩展模块XD-E8AD-A为模拟量输入模块,共有8个模拟量输入端口;扩展模块XD-E4AD2DA为模拟量输入输出模块,共有4个模拟量输入端口,2个模拟量输出端口;扩展模块XD-E4DA为模拟量输出模块,PLC设计了两个XD-E4DA模块,单个XD-E4DA模块共有4个模拟量输出端口,通过发送标准4mA~20mA电流信号控制调节阀开度。以扩展模块XD-E4AD2DA模块为例,模拟量输入输出信号如图4所示。

图4 模拟量输入输出信号Fig.4 Analog input and output signals

扩展模块XD-E16YR为开关量输出模块,共有16个开关量输出端口,将开关量信号送电站主仪控DCS上层控制系统参与联锁保护,信号输出如图5所示。

图5 开关量输出信号Fig.5 Switch output signal

基本单元与扩展模块均设计有扩展口,通过扩展电缆和PLC扩展通讯口连接完成数据传送,并且扩展模块必须在上位机编程软件中进行相应的配置模块方可正常工作。

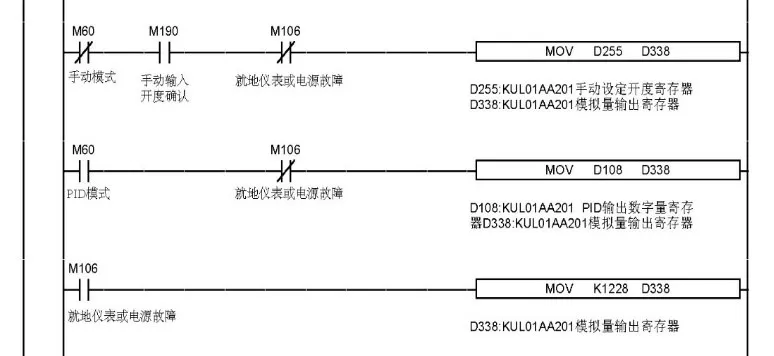

2.3 PLC逻辑设计与优化

PLC逻辑在原有设计基础上进行了优化,按照原有逻辑在就地仪表本身故障或是电源模块故障后,取样控制系统下游调阀将根据逻辑保护关闭,系统无法自动取样和手动取样。本次改造将仪表有效性引入联锁保护,当仪表本身故障或是电源模件故障后,使下游5路调阀退自动并将开度自动保持在30%,保证了系统手动取样要求和安全性,满足了电站技术规格书要求。逻辑设计如图6所示。

图6 控制逻辑Fig.6 Control logic

另外,为保证系统自动取样和手动取样时系统压力不出现大幅波动的情况,将压力闭环控制逻辑单一目标值0.6MPa优化为双目标值控制。当系统手动取样时系统扰动较大,采用0.5MPa低目标值控制,待系统稳定后自动恢复到正常0.6MPa高目标值控制,避免了系统取样时因压力波动大,触发大于0.8MPa保护关闭上游电动隔离阀的问题,最大程度保证了系统安全稳定运行。

2.4 触摸屏设计

上位机选择信捷TouchWin触摸屏一体机,硬件配置采用最新主流配置,保证了操作系统和组态软件能够流畅运行,满足系统控制参数设置、运行过程监控、数据趋势记录、运行参数超限后的报警等运行监控操作要求[9]。

上位机编程软件为XDPProV3.3,采用纯中文、图形化编程方式,支持梯形图编程和命令语编程两种方式,并且可以互相转换。上位机采用RS232通讯口与控制器进行通讯,上位机采用触摸屏方式,操作简单方便。上位机组态画面相较于原组态画面功能进行了优化,主要包括系统登录画面、系统流程图画面、5个支路的测量画面、控制画面、组态画面、历史和实时曲线画面、报警记录画面等。画面组态参照原组态风格,原画面的功能、参数显示在新组态画面上能够全部实现,并对原系统图、流程图画面进行优化。上位机各系统画面之间设置按钮,方便各画面之间相互切换。

2.5 供电模块冗余化设计

PLC控制器供电为直流24V电源,原控制系统只设计了一个交流220V转直流24V电源模块,如果该电源模块故障,PLC控制器将停运,系统将退出运行;系统压力、温度、流量等模拟量就地测量仪表也只设计了一个供电模块,如果供电模块故障,系统所有测量仪表也将失去显示,下游调节阀全部关闭,系统不可用。本次改造PLC控制器供电模块和就地模拟量仪表供电模块均采用了冗余设计[10,11],冗余供电模块如图7所示。

图7 供电模块冗余设计Fig.7 Redundancy design of power supply module

电源模块冗余设计的同时也增加了模件故障失电报警功能,该逻辑送主控画面显示,只要有一个供电模块故障,便会触发主仪控系统画面报警提醒操纵员,最大程度保证了PLC控制器和就地仪表的供电,保证了系统可靠运行。

3 国产化改造应用效果

一回路水化学控制系统利用信捷PLC控制器国产化改造后投入运行,性能稳定,压力、温度控制效果良好,解决了美国UMC800控制器停产没有备件,上位机经常死机和系统压力控制效果差的问题,并且通过对电源模块进行冗余化设计,优化闭环控制逻辑和仪表故障安全模式等措施,大幅增加了系统稳定性,避免了电站进入技术规格书的风险。国产化改造前后对比如图8所示。

图8 控制系统改造前后对比图Fig.8 Comparison of the control system before and after the transformation

选择国产信捷PLC控制器和触摸屏工业一体机与原控制系统比较,具有以下优点:

1)核心技术完全自主化。电站完全掌握了PLC控制器内部逻辑和组态程序,具备编程和设备扩展组态的能力,具备独立维护和更换能力,打破了国外PLC控制器的技术垄断。

2)信捷PLC控制器采用基本单元与扩展模块配套组合结构方式,与国外PLC相比具有信号灵敏度高,扫描时间短,外形小巧,安装方便等特点。

3)信捷PLC控制器与国外PLC控制器相比具有明显的价格优势,且采购周期短,便于后期维护。

本次对一回路水化学控制系统国产化改造主要有以下创新点:

a)对PLC控制器供电模块和就地仪表供电模块均采用了冗余设计,并且增加了失电报警功能,最大程度保证了PLC控制器和就地仪表的供电。

b)对系统控制逻辑进行了优化,在就地仪表本身故障或是就地仪表失去供电时,将仪表有效性参与联锁保护,使下游调阀退自动并自动保持30%开度,保证了系统可用性。

c)将闭环控制逻辑单一目标值优化为双目标值控制,避免了手动取样时系统压力波动大保护关闭上游电动阀,保证了系统稳定运行。

4 结束语

目前核电站很多辅助系统使用的都是欧美PLC控制器,均存在国外核心技术垄断,设备升级型号无法兼容、采购价格贵、采购周期长等问题。本次一回路水化学取样控制系统国产化改造,验证了国产PLC控制器的技术水平,也积累了改造工作经验,为后续电站其他系统PLC控制器国产化改造提供了清晰的思路,对同行电站也有参考价值,值得借鉴推广。