自爬升电梯导轨安装机器人系统设计及误差分析

2022-04-01付玉行韩龙光赵延治余发国

付玉行,韩龙光,赵延治,* ,李 伟,余发国,贺 勇

(1.燕山大学 河北省并联机器人与机电系统重点实验室,河北 秦皇岛 066004;2.燕山大学 先进锻压成形技术与科学教育部重点实验室,河北 秦皇岛 066004;3.廊坊精雕数控机床制造有限公司,河北 廊坊 065000;4.秦皇岛齐二数控机床有限公司,河北 秦皇岛 066004)

0 引言

电梯安装最主要的一项工作是进行电梯导轨的安装,电梯导轨安装的质量将决定整个电梯的运行质量。目前,无论是国内还是国外,电梯本身生产与制造技术已日臻完善与成熟,但在电梯导轨安装方面,即使全球著名品牌电梯公司,长久以来也一直依靠人工作业来完成安装。近年来随着电梯安装行业劳动力成本高和危险性高引起的“用工难、用工荒”频现,甚至出现无人安装的境况,多年来一直延续的电梯导轨安装人工作业模式,已成为严重制约电梯行业发展的痛点,亟待实现技术变革。

针对电梯巷道这一特殊作业环境,国内外许多学者对电梯导轨自动化设备进行了研究。杨付龙等[1]设计了一种导轨轨距及垂直度自动测量仪,使导轨检测技术实现自动化;戚政武等[2]设计了一种电梯导轨攀爬机器人,该机器人可以实现电梯导轨的水平偏差、轨距偏差的监测;天津市特种设备监督检验技术研究院王璇等[3]设计了一种电梯导轨多功能检测机器人,可实现导轨间距、导轨接头处台阶、导轨支架距离及导轨垂直度等项目的自动检测;迅达公司研发了电梯导轨机器人,该机器人可以在巷道壁打孔并放入膨胀螺栓,但整体导轨支架的安装还是依靠人工进行。

导轨安装最重要的是要保证导轨的安装精度,导轨的安装精度决定了电梯运行的效果,导轨安装精度的研究属于几何误差建模分析类问题,国内外已对此类问题扩展了系列研究,先后提出了D-H矩阵微分法[4]、矢量微分法[5]、指数积建模法[6]以及螺旋理论[7-8]等方法。其中D-H矩阵微分法应用最为广泛,通过构建相邻坐标系变换矩阵的乘积和微分运算,建立几何误差源与末端位姿误差之间的映射关系。矢量微分法通过对空间闭环矢量方程做一阶摄动,合成几何参数误差对应的微小位移矢量,进而获得机器人几何误差的传递关系。

为了定量分析和对比几何误差源的影响程度,灵敏度分析法被广泛应用到精度分析中。学者们分别根据误差传递模型和误差概率模型定义了多种形式的灵敏度指标。王鑫辉等[9]利用灵敏度分析法求解出3-PRR全柔顺并联机构的最佳构型和灵敏度。Caro等[10]通过分析Orthoglidc机构的灵敏度分析支链中同类误差源对末端位置误差影响。Cheng等[11]也采用该方法分析了多种并联机构的误差特性,根据分析结果确定零部件制造的公差等级。李官明等[12]针对一种含闭环支链的平面结构冗余并联机构进行误差敏感度分析,基于误差模型,得到了评价机构误差敏感度的指标。张吉旺等[13]以一种三自由度并联机构为基础,分析其位姿误差并提出了补偿误差的方法。

经国内外调研发现,当前电梯导轨安装机器人多针对电梯导轨安装过程中的部分工序实现自动化,如垂直度检测、轨距偏差测量、打孔及膨胀螺栓安装,但能实现导轨及支架安装过程中复杂工序,并且可保证垂向大行程、大载荷移动的机器人却鲜有报道。因此,设计研发兼具多作业任务协同技术和垂向大载荷自行走技术的电梯导轨安装机器人,已成为电梯安装领域亟待解决的问题。

为解决当下人工安装电梯导轨困难的问题,本文将传统电梯导轨安装流程与特种机器人技术相结合,针对电梯导轨安装中具体需求与实际工艺流程,创新设计自升式电梯导轨安装机器人系统,并对该系统机构的自由度、输入选取和位置正反解等进行了分析。除此之外,分析了不同误差源对导轨安装精度的影响,找到了对导轨位置误差影响较大的主要因素,为实现电梯导轨自动化安装奠定基础。

1 电梯导轨安装机器人系统设计

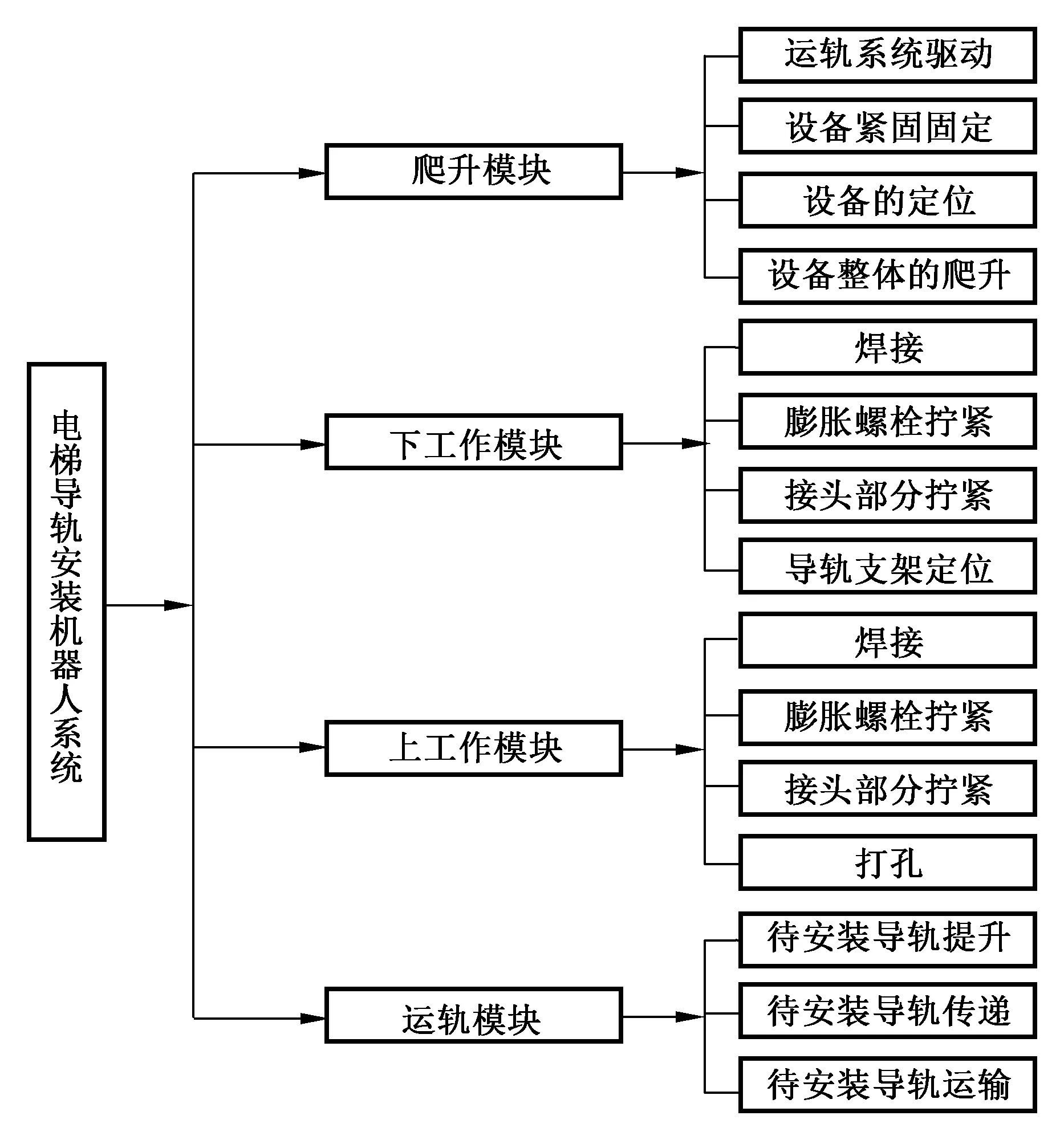

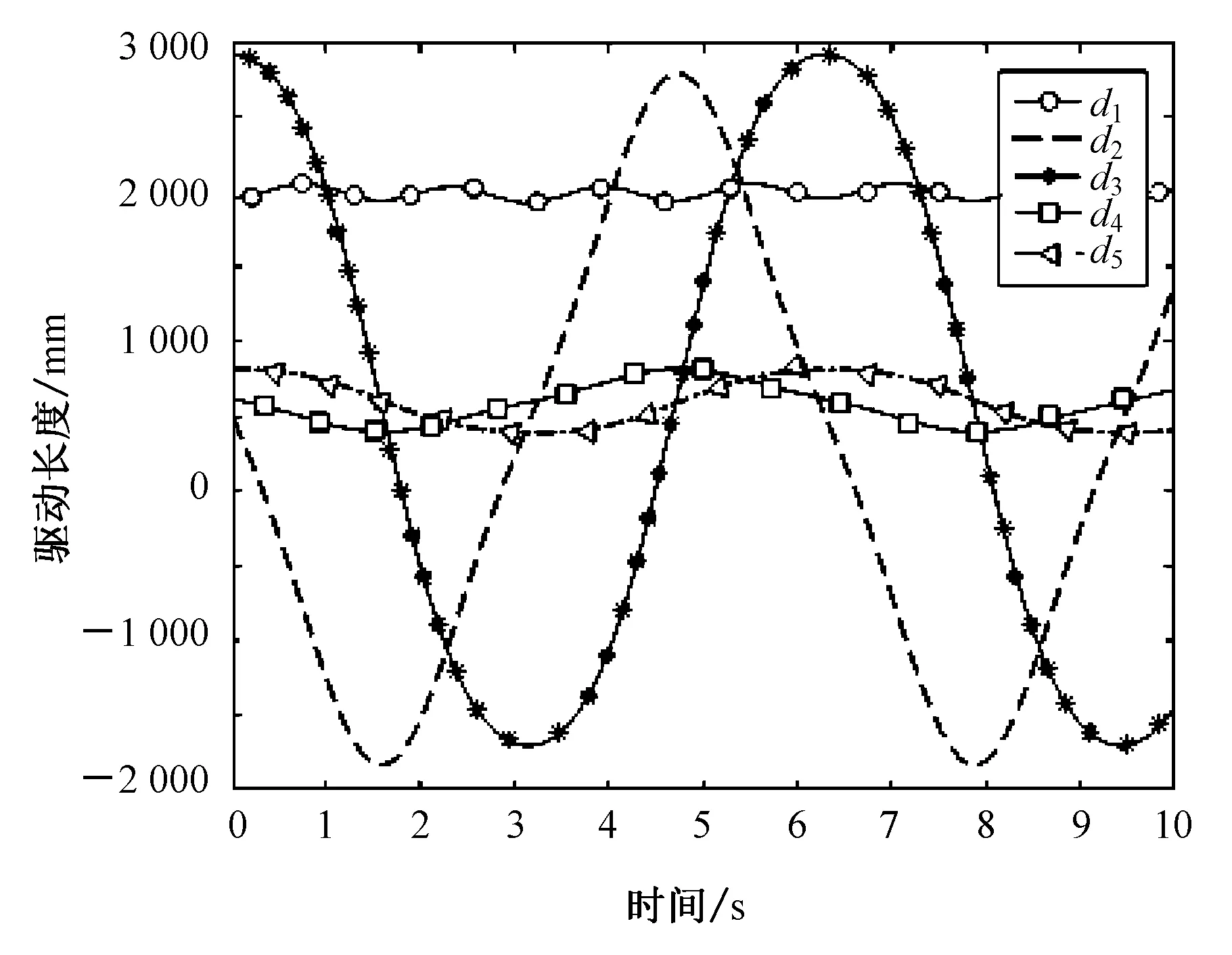

为方便设备运输,实现巷道内快速组装,整体采用模块化结构设计,本文设计的电梯导轨安装机器人系统共分为4个模块,分别是爬升模块、下工作模块、上工作模块和运轨模块,前三个相邻模块之间通过导向定位机构进行连接,运轨系统模块通过卷扬机与机器人本体连接。爬升模块用于爬升和整体固定,上、下工作模块用于完成具体安装作业任务,运轨模块用于运输待安装导轨。电梯导轨安装机器人机械系统方案如图1所示。

图1 电梯导轨安装机器人机械系统方案Fig.1 System solution for installing robots on elevator guide rails

1) 爬升模块由上层卷扬机和底层爬升模块组成,卷扬机使机器人实现快速移动,底层爬升模块实现机器人的精确定位,由伺服电机通过齿轮减速驱动丝母旋转,伺服电机和丝杠可以保证机器人的爬升精度,使机器人实现垂向高精度移动;

2) 下工作模块的功能是完成导轨提升、导轨接头和下档导轨支架的安装,该模块主要由夹轨装置、焊接装置、拧紧装置、机架、下工作动平台组成;

3) 上工作模块的功能是完成井壁打孔、导轨固定、上档导轨支架的安装,该模块主要由夹轨装置、打孔装置、拧紧装置、机架、上工作动平台组成;

4) 运轨模块的功能是完成待安装导轨的运输,将地面安装好支架的导轨运输到机器人所在的位置,为机器人安装提供原料。

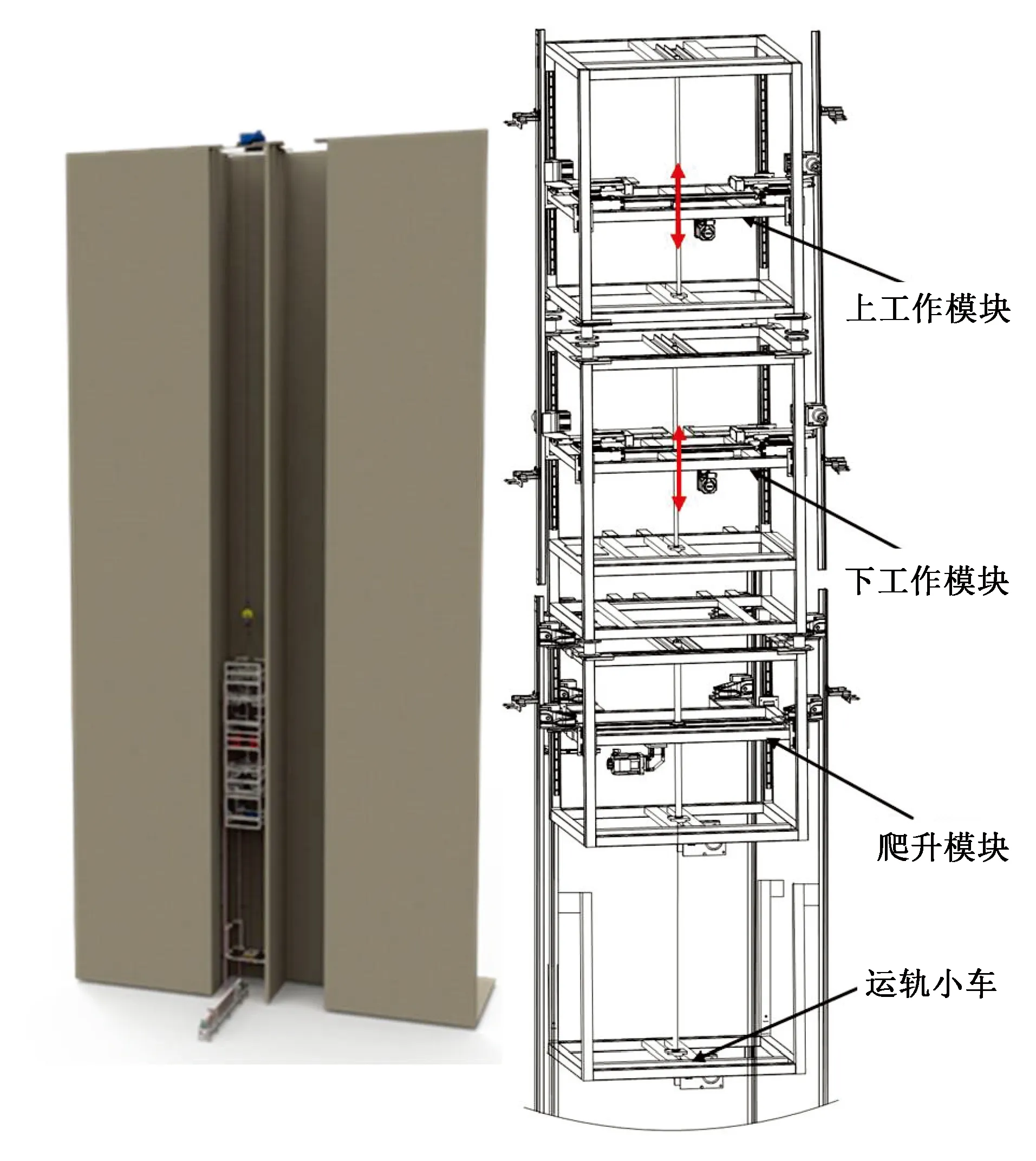

电梯导轨安装机器人系统整体方案示意图如图2所示,为更清晰地体现出各模块之间的关系,其中拧紧、打孔等具体功能执行装置未做示意。

图2 电梯导轨安装机器人整体方案示意图Fig.2 Schematic diagram of the overall structure of the elevator guide rail installation robot

2 电梯导轨安装机器人运动分析

2.1 电梯导轨安装机器人机构简化

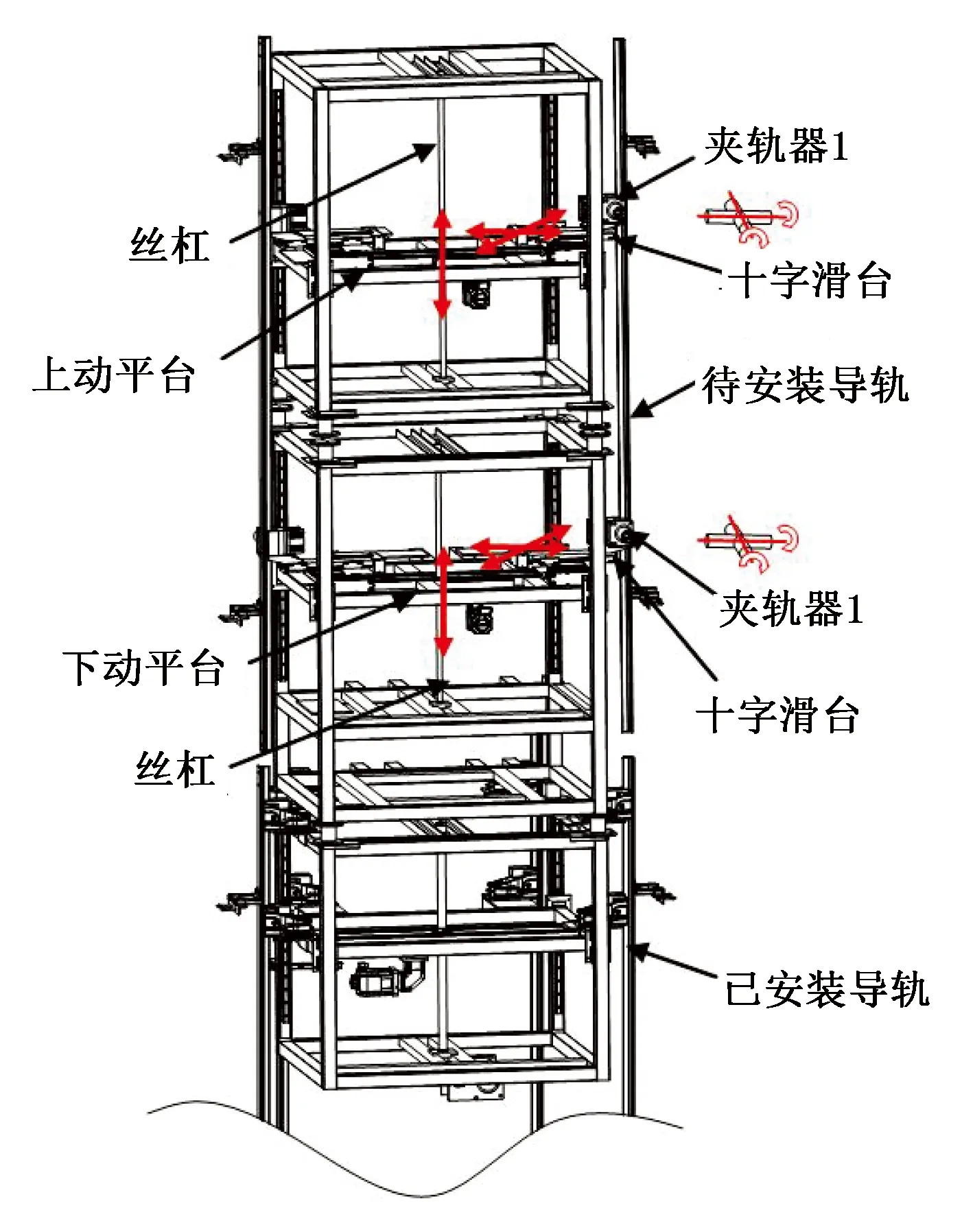

将电梯导轨安装机器人整体模型简化,以单根导轨的安装为例:当进行导轨安装时,机器人整体框架固定在已安装导轨上,故可以将机器人整体框架等效成静平台;两个夹轨器分别固定于上下动平台上的十字滑台上,上下两个动平台可以沿Z轴移动,因此将上下两个动平台等效成沿垂直方向的两个移动副,上下两个动平台上十字滑台等效成两个相互垂直的移动副;夹轨器夹持待安装导轨进行位姿的调整,将待安装导轨等效为刚体,两个夹轨器夹持待安装导轨等效成两个万向铰;待安装导轨由两个分支夹持进行安装作业,故将待安装导轨等效成动平台,机器人夹持待安装导轨构成两个闭合回路,因此电梯导轨安装机器人单根导轨安装等效为一个两分支并联机构2-PPPU。该并联机构两个分支为:分支一:上动平台-十字滑台1-夹轨装置-待安装导轨;分支二:下动平台-十字滑台2-夹轨装置-待安装导轨。等效机构如图3所示。

通过分析机器人安装导轨过程,可以看出整个电梯导轨安装的精度与每根导轨的安装位置有关系,而四根待安装导轨使用同一个机器人安装,四根导轨之间会相互影响,电梯整体的安装精度由四根导轨的安装精度共同决定。因此,在分析导轨安装时将四根待安装导轨等效成并联机构动平台,已安装导轨为固定平台,固定平台与运动平台之间由四个分支连接,每个分支由2-PPPU并联机构组成。该机器人导轨安装等效机构如图4所示。

图3 电梯导轨安装机器人机构简图Fig.3 Schematic diagram of elevator guide rail installation robot mechanism

图4 电梯导轨安装机器人等效机构Fig.4 Elevator rail installation robot equivalent mechanism

2.2 自由度分析与输入选择

1) 自由度计算

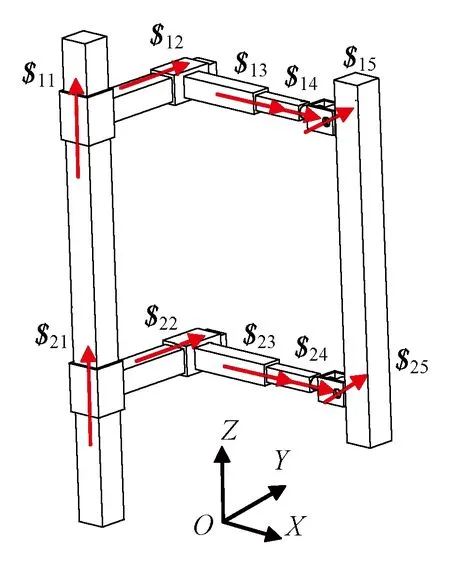

建立如图5所示的坐标系O-XYZ,对该并联机构使用运动螺旋进行分析,各分支螺旋及坐标系如图5所示。

图5 电梯导轨安装机器人机构运动螺旋Fig.5 Elevator guide rail installation robot mechanism motion spiral

根据螺旋理论[14],第i(i=1,2)分支运动螺旋系为

对支链i的运动螺旋系求反螺旋,得到其约束螺旋系为

2) 输入选择

电梯导轨安装机器人有两个分支,共有5个自由度,实际工作时选取一个分支的3个移动副和另一个分支的两个移动副为驱动副,两个支链中的运动副输入耦合,对两个分支的输入选择进行讨论,验证驱动副的选取是否合理[15]。

将分支一的3个移动副锁死,分支一对动平台所有的约束反螺旋为

a) 当分支二Z、Y轴驱动副锁死后,分支二对动平台的总的约束反螺旋为

则两个分支对动平台总的约束反螺旋系为

通过计算可得dim($r)=6,所以选取的输入较为合理。

b) 当分支二Z、X轴驱动副锁死后,分支二对动平台总的约束反螺旋为

则两个分支对动平台总的约束反螺旋系为

通过计算可得dim($r)=6,所以选取的输入较为合理。

c) 当分支二Y、X轴驱动副锁死后,分支二对动平台总的约束反螺旋为

则两个分支对动平台总的约束反螺旋系为

通过计算可得dim($r)=6,所以选取的输入较为合理。

三种输入方式都可以满足自由度输入,根据实际应用情况输入加载的方便性,选取分支一的3个移动副和分支二X和Y轴的移动为输入副。

2.3 2-PPPU并联机构位置分析

2.3.12-PPPU机构坐标系

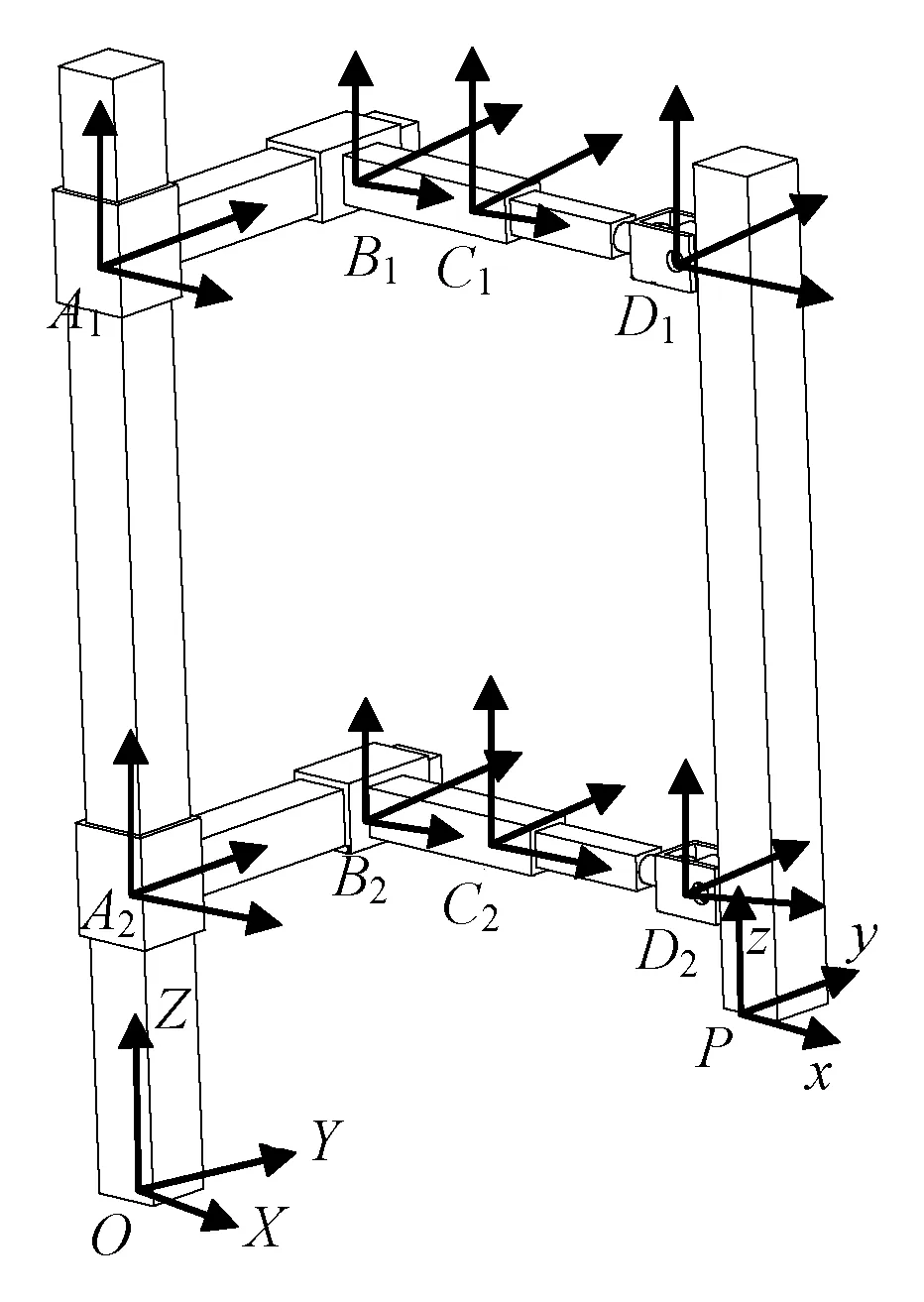

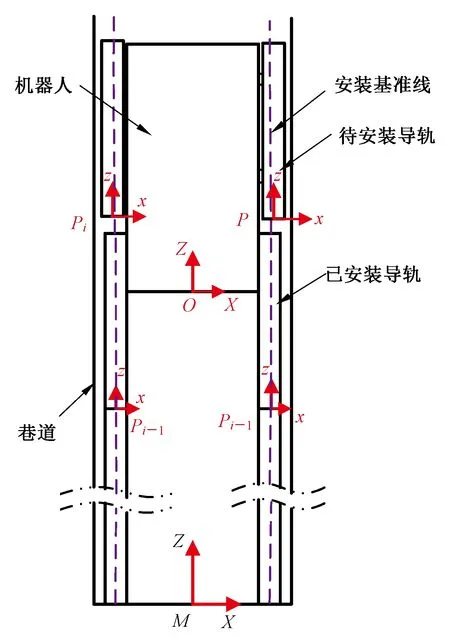

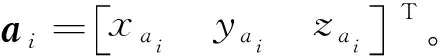

2-PPPU并联机构的模型及坐标系的建立如图6所示:机器人框架上建立并联机构基坐标系O-XYZ,在待安装导轨上建立动坐标系P-xyz,其中P点位于待安装导轨底端中心,Z轴沿待安装导轨长度方向,Y、X与定坐标系相应的轴线平行。两个分支分别由X、Y、Z三个方向的移动副和一个虎克铰组成。A1、B1、C1、D1分别为分支一运动副的中心,A2、B2、C2、D2分别为分支二运动副的中心。

图6 2-PPPU机构坐标系Fig.6 Coordinate system of 2-PPPU mechanism

2.3.2位置正反解

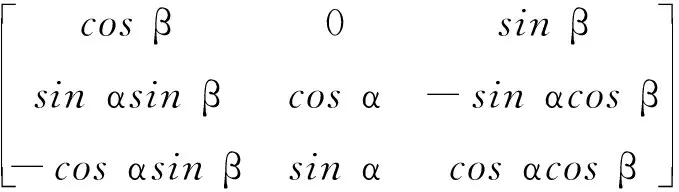

设动平台绕X轴转动α绕Y轴转动β,此时动平台相对定平台的姿态变换矩阵为

R=R(x,α)R(y,β)=

通过姿态变换矩阵建立D1点在不同坐标系下的关系:

oD1=RpD1+oP,

(1)

通过构型分析,可以得到

(2)

联立以上两式,可以得到

对上式矩阵计算可得分支一的输入表达式

通过D2点建立在不同坐标系下的关系:

oD2=RpD2+oP,

(3)

通过构型分析,可以得到

联立上式可以得到方程组

综上,已知动平台位姿时,可以得到并联机构2-PPPU反解为

(4)

通过式(4)可知,已知末端位置,可求出并联机构唯一的输入驱动变量。

根据2-PPPU结构可得两个分支与动平台的铰接点OD1、OD2在定坐标系中的坐标分别为

根据点OD1、OD2可以求出过两点的直线方程为

(x-d3-l1)/(d5-d3)=(y-d2)/(d4-d2)=

(z-d1)/(l-d1)。

设动平台坐标原点坐标

则可得

由上式可得到正解:

2.3.3位置正反解验证

给定2-PPPU机构的初始位姿,假设该机构两个分支移动副与定坐标系之间的距离l10=3 200 mm、l20=700 mm,h1=2 750 mm、h2=250 mm,l0=690 mm。假设机构动平台参考坐标点沿某一运动轨迹进行位姿变换,给定动平台运动轨迹为

(5)

通过式(5)中给定的动平台运动轨迹方程求出在给定动平台位姿轨迹时各驱动的大小,图7为计算出的各驱动随时间变化曲线,可根据该曲线进行机器人运动的控制。

图7 机器人位置反解Fig.7 Inverse solution of robot position

2.4 多根导轨安装运动分析

在巷道全局坐标系下,假设巷道不同高度待安装导轨参考点位姿满足函数关系:

F(x,y,z,α,β,H)=0,

(6)

式中,H为巷道高度,x、y、z、α、β分别为当前高度待安装导轨理想安装位姿坐标。

初始状态时已安装导轨固定在巷道墙壁上,导轨安装机器人沿已安装导轨向上爬升H固定在已安装导轨的端部,导轨安装机器人夹持待安装导轨进行安装对接。理想状态下,电梯导轨安装机器人夹持待安装导轨在空间内运动,使待安装导轨满足理想安装位姿公式(6),同时保证待安装导轨下端面阴榫与已安装导轨上端面阳榫对接。当完成当前导轨安装后,机器人整体向上爬升到已安装导轨固定位置进行下一根导轨的安装。以此类推完成巷道导轨的安装。

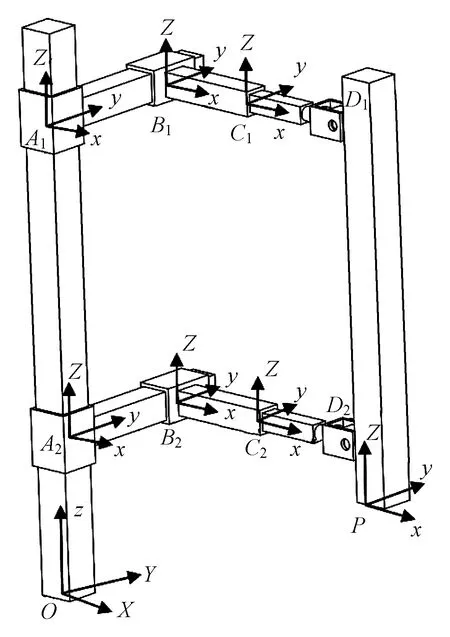

对单根导轨连续安装进行分析,首先建立全局坐标系M-XYZ,Z轴沿巷道轴线竖直向上,X轴与两侧轿厢导轨连线平行方向指向右侧轿厢导轨,Y轴方向按右手法则确定。每一根待安装导轨固连一个坐标系Pi-xyz,如图8所示。

图8 连续导轨安装示意图Fig.8 Schematic diagram of continuous rail installation

在机器人进行导轨安装时,机器人框架坐标系{O′}固定在机器人框架整体的底面,其坐标轴方向与巷道整体坐标系方向相同。待安装导轨固定在已安装导轨上,当安装第i根导轨时,可得

人工首先安装基准导轨,记做第0根导轨。当安装第i根时,已知巷道参数:

Fi(xi,yi,zi,αi,βi,Hi)=0

激光测距仪和陀螺仪测得此时框架整体的位姿参数为Oi(xi′,yi′,zi′,αi′,βi′,0),由于机器人整体沿四根导轨竖直向上爬升,Z方向的旋转误差几乎不存在,不考虑框架绕Z轴的旋转,则

根据式(7)可以得第i根导轨相对于机器人框架的位姿矩阵:

3 电梯导轨安装机器人误差建模

3.1 机构坐标系

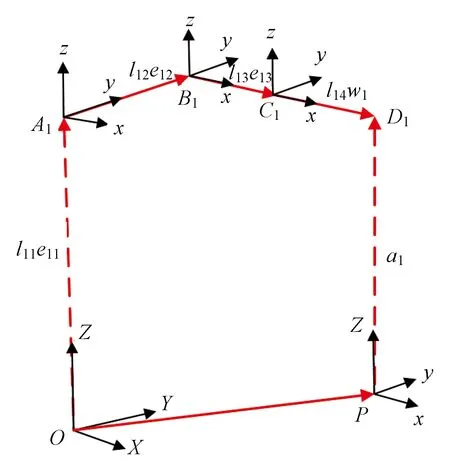

使用矢量法建立机构运动学误差模型,首先建立坐标系,如图9所示,机构静坐标系{O}坐标原点O位于已安装导轨底端,动坐标系{O′}坐标系原点O′位于待安装导轨底端,对于分支i(i=1,2),Ai为杆一在Z轴移动副的初始位置,同时也是坐标系{Ai}的坐标原点。在理想状态下,{Ai}各坐标轴与机构静坐标系的坐标轴方向相同,RAi为坐标系{Ai}相对于静坐标系的姿态变换矩阵,Bi点为杆二移动副的中心点,以此点建立坐标系{Bi},在理想状态下,坐标系各坐标系的坐标轴方向与机构相应的坐标轴方向相同。RBi为坐标系{Bi}相对于坐标系{Ai}的姿态变换矩阵,Ci为杆三移动副原点,以此点为原点建立坐标系{Ci},坐标系各轴方向与机构相应的坐标轴方向相同,Di为杆三与动平台的铰接点。

3.2 导轨安装综合误差建模

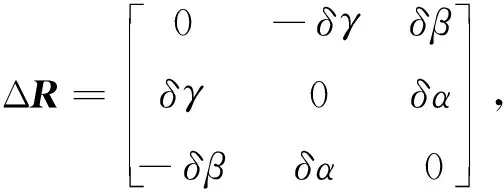

由图9可知该并联机构存在两个矢量闭环,分支一的矢量闭环如图10所示。

图9 2-PPPU并联机构坐标系Fig.9 2-PPPU parallel mechanism coordinate system

图10 分支一矢量链闭环Fig.10 Branch-vector chain closed loop

RAi=R(X,θAix)R(Y,θAiy)R(Z,θAiz)=

其中,θAix、θAiy、θAiz为坐标系{Ai}相对于坐标系{O}绕X轴、Y轴和Z轴的转动角度,转动角度误差为δθAix、δθAiy、δθAiz,杆一驱动杆长为li1,杆长误差δli1。

RBi=R(X,θBix)R(Y,θBiy)R(Z,θBiz)=

其中,θBix、θBiy、θBiz为坐标系{Bi}相对于坐标系{Ai}绕X轴、Y轴和Z轴的转动角度,转动角度误差为δθBix、δθBiy、δθBiz,驱动杆长为li2,杆长误差δli2。

杆三做直线运动的方向为ei3,其理论位置与实际位置的存在一定的偏差,导轨沿X轴做直线运动,向量修正的位姿变换矩阵

RCi=R(X,θCix)R(Y,θCiy)R(Z,θCiz)=

其中,θx、θy分别为动平台绕X轴和Y轴的转动角度。

根据上述建立的坐标系和假设变量,建立分支i的矢量闭环方程。

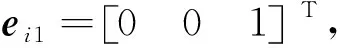

对第i个闭环矢量方程两端进行微分可得

dli1RAiei1+li1dRAiei1+dli2RAiRBiei2+

li2dRAiRBiei2+li2RAidRBiei2+dli3RAiRBiRCiei3+

li3dRAiRBiRCiei3+li3RAidRBiRCiei3+

li3RAiRBidRCiei3+dli4wi+li4dwi=dPi+dRai+Rdai,

对于任意姿态变换矩阵R有δR=ΔR×R,其中:

令

分别为旋转误差向量,则可以得到

dRAi=δθAi×RAi,dRBi=δθBi×RBi,

dR=δθ×R,dRCi=δθCi×RCi,

li1(RAiei1×wi)T+li2(RAiRBiei2×wi)T+li3(RAiRBiRCiei3×wi)T

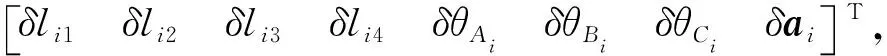

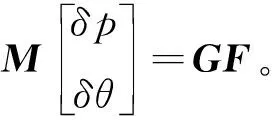

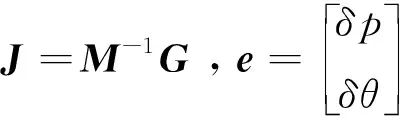

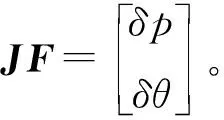

考虑两个分支,令

则可以得到

(7)

式(7)表达了零部件误差与动平台姿态误差之间的传递关系,由于两个分支结构对称,假设各分支中相同零部件的制造误差相等,于是在F中只有8个元素独立。

(8)

式(8)即为2-PPPU并联机构运动学误差模型,从上式中可以看出该并联机构共包含26项误差,动平台的误差影响因素为:各移动副驱动杆长δl、移动副轴线偏差δθi和动平台与连杆铰接点的位置误差向量δai。

3.3 机器人误差分析

由误差表达式可以看出机构末端位姿误差与机构驱动杆长误差有很大的关系,通过对驱动杆长误差规律进行仿真,得到了驱动杆长误差对末端位姿误差的影响规律,本节主要讨论驱动杆长变化对机器人末端输出误差的影响。

当不考虑移动副轴线偏转误差,即δθA1=δθB1=δθC1=δθA2=δθB2=δθC2=0时,设定零点误差(初始位置没有回归零点的误差)分别为(假设各零点误差均为正):

δl11=2.5,δl12=1,δl13=1.5,

δl22=1.2,δl23=1。

给定每个输入轴运动函数为

考虑各移动副轴线误差对动平台输出误差的影响,在给定输入的情况下,讨论不同轴线角度误差对动平台的输出影响进行探究,绘制如图11所示曲线。

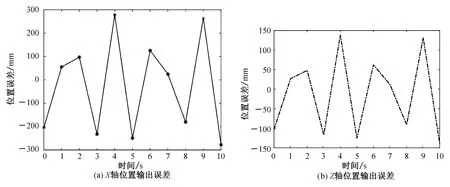

图11(a)、(b)分别表示输入误差对X轴、Z轴的位置误差。除此之外,输入误差对Y轴的位置误差以及对各轴线的末端角度输出误差影响较小,在实际安装过程中不受影响。

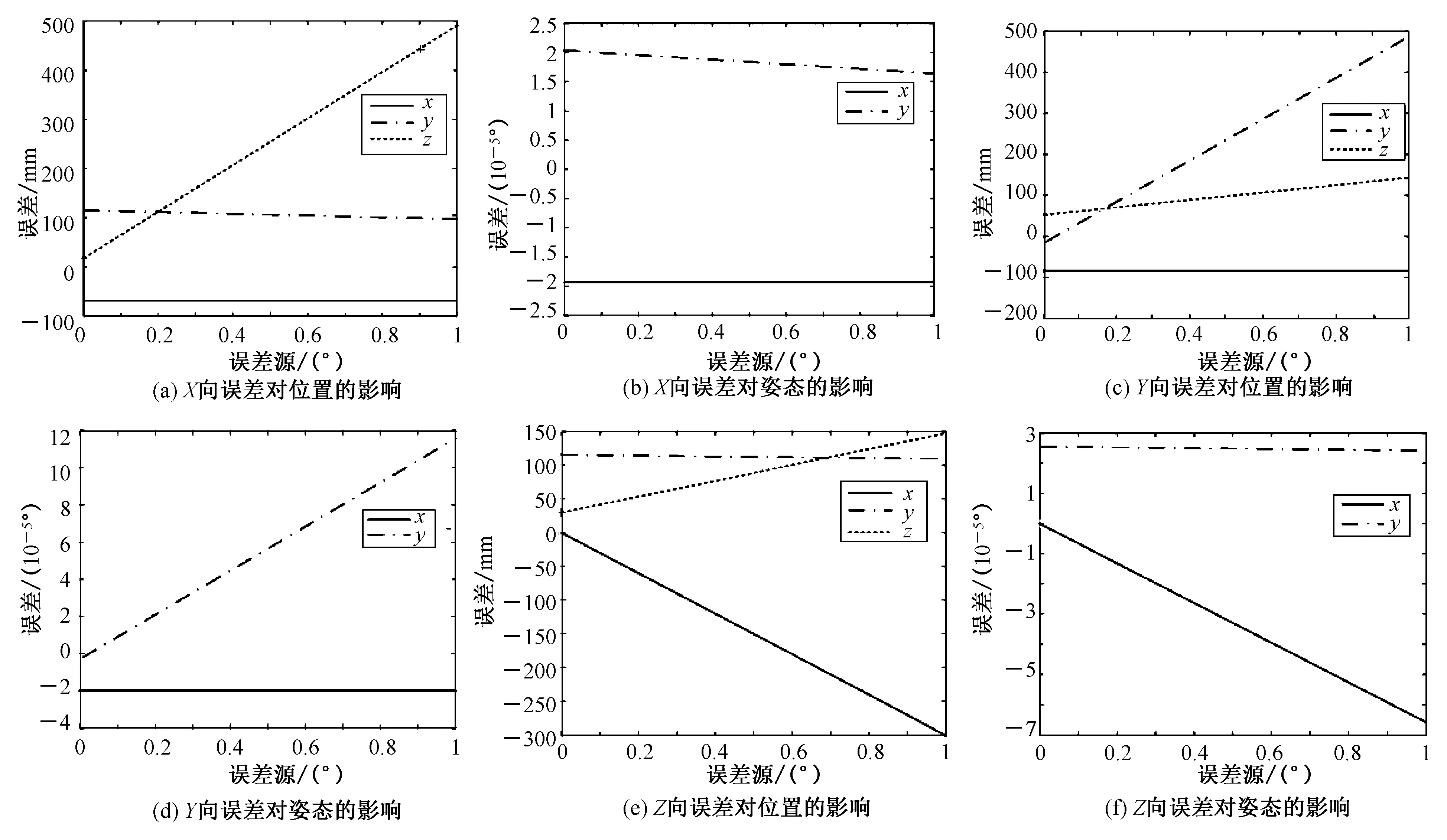

当不考虑驱动误差时,讨论各移动副轴线偏角误差对末端位姿的影响。通过MATLAB仿真计算得到3个方向的转角误差对末端误差的影响。讨论Z向导轨轴线偏角误差对末端位姿的影响。假设δθA1y=0.2°,δθA1z=0.3°,考虑导轨X方向误差对末端位姿的影响,如图12(a)、(b)所示;令δθA1x=0.1°,δθA1z=0.3°,考虑导轨Y方向转角误差对末端位姿的影响,如图12(c)、(d)所示;令δθA1x=0.1°,δθA1z=0.3°考虑导轨Z方向转角误差对末端位姿的影响,如图12(e)、(f)所示。

图11 驱动误差对末端位姿的影响Fig.11 The influence of drive error on end pose

图12 动平台轴线误差对末端位姿的影响Fig.12 Influence of axis error of moving platform on end pose

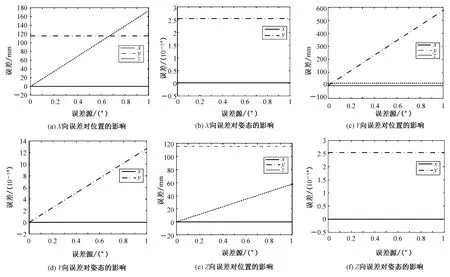

考虑Y向导轨轴线偏角误差对末端位姿的影响,假设δθB1x=0.1°,δθB1z=0.3°考虑导轨X方向偏角误差对末端位姿的影响,如13(a)、(b)所示;令δθB1x=0.1°,δθB1z=0.3°考虑导轨Y方向偏角误差对末端位姿的影响,如图13(c)、(d)所示;令δθB1x=0.1°,δθB1z=0.3°;考虑导轨Z方向偏角误差对末端位姿的影响,如13(e)、(f)所示。

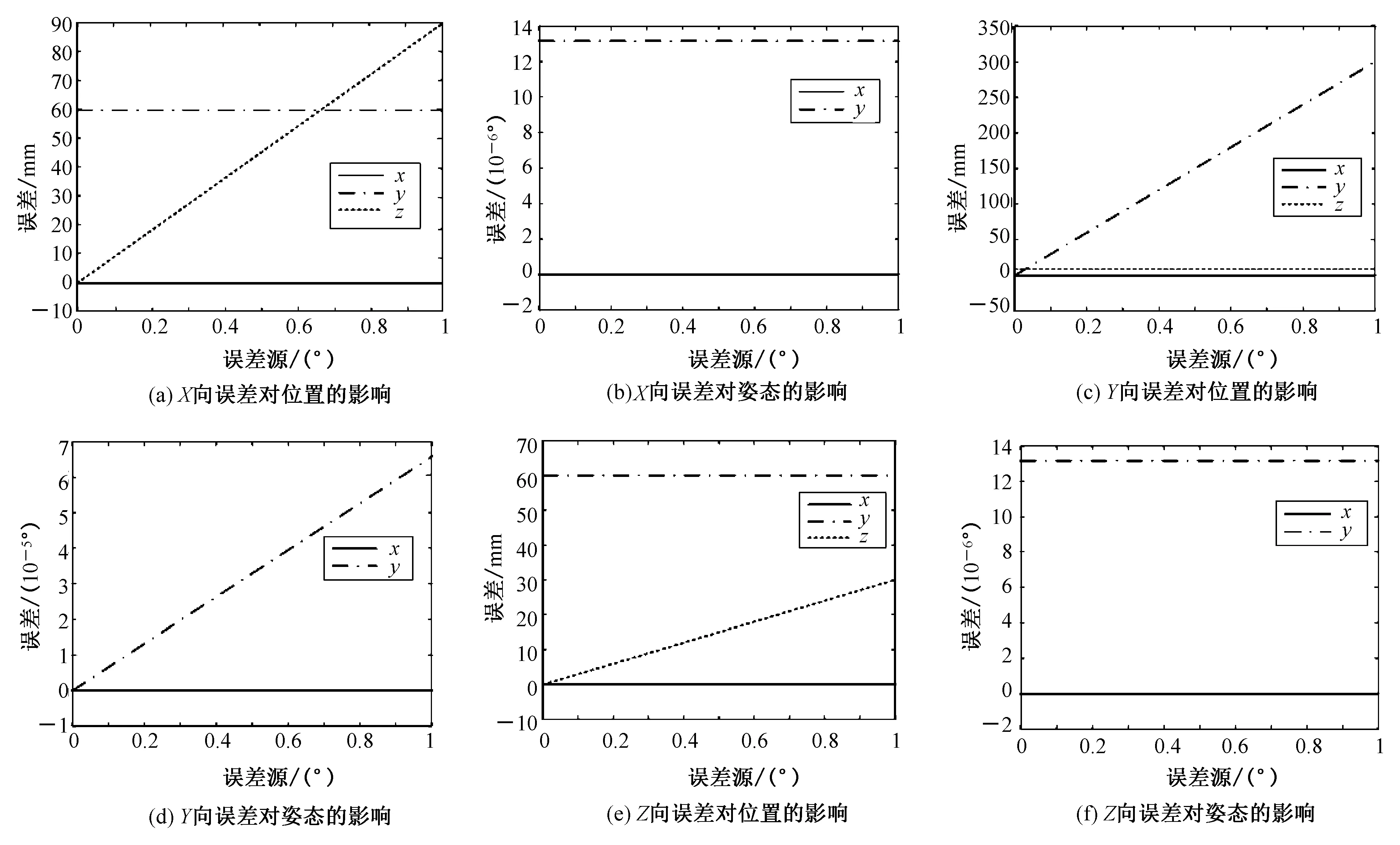

考虑X向导轨误差对末端位姿的影响。令δθC1y=0.2°,δθC1z=0.3°考虑导轨X偏角误差对末端位姿的影响,如图14(a)、(b)所示;令δθC1x=0.1°,δθC1z=0.3°考虑导轨Y轴偏角误差对末端位姿的影响,如图14(c)、(d)所示;令δθC1x=0.1°,δθC1z=0.3°考虑导轨偏角误差对末端的影响,如图14(e)、(f)所示。

图13 Y向导轨轴线误差对末端位姿的影响Fig.13 The influence of Y-direction guide axis error on end pose

图14 转角误差对末端位姿的影响Fig.14 The influence of angle error on end pose

当分别给定3个移动副轴线偏角误差,讨论每个移动副轴线偏角误差对末端位置和姿态的影响,通过以上曲线可以看出,各移动副轴线误差对末端位姿的影响随误差的变化成线性变化。从各曲线变化范围可以看出,轴线偏转误差对末端姿态的影响较小,但对位置的影响较大,为后续误差补偿提供了方向。

4 结论

将传统电梯导轨安装流程与特种机器人技术相结合,针对电梯导轨安装中具体需求与实际工艺流程,设计了具有多作业任务的机器人作业单元本体实现方案和垂向大载荷安装机器人自爬升方案,可代替传统人工安装实现电梯导轨的自动化安装。将设计的电梯导轨安装机器人简化为2-PPPU并联机构,并对该并联机构自由度、输入选取和位置正反解等进行了分析,得到了等效动平台的运动规律,为机器人的运动控制提供了参考。采用矢量法构造出2-PPPU并联机构误差模型,分别分析了驱动杆长误差、移动副轴线偏转误差对导轨安装末端位姿的影响,结果表明移动副轴线偏转误差对导轨位置的影响较大,为后续的误差补偿提供了理论参考。