碳纤维缠绕复合材料力学性能试验研究

2022-04-01高双胜

龙 兵,高双胜,曹 霞

(常州工学院航空与机械工程学院,江苏 常州 213032)

0 引言

纤维缠绕复合材料作为一种典型的复合材料结构形式,具有较高的比强度和比刚度、缠绕线型和缠绕角度可设计等优点,已普遍应用于导弹武器、航空航天及压力容器等重要领域。但是缠绕复合材料结构对于机械冲击载荷十分敏感,即使在低能量冲击,如工具坠落、设备碰撞及碎石飞溅等情况下,产品结构也有可能受到一定程度损伤。为了能够更好评估受冲击后缠绕复合材料结构的损伤情况及剩余强度,需要有较为准确的缠绕复合材料的初始力学性能数据。

近年来,很多学者从宏观、细观、工艺参数、缠绕压力等方面对缠绕复合材料力学性能进行了大量研究。顾红星等研究了树脂基体和成型工艺参数等对T800碳纤维缠绕成型复合材料性能的影响;程勇等研究了NOL环层间剪切强度与Ф150 mm容器爆破性能的关系;何晓东等研究了复合材料缠绕成型压力对制品层间剪切强度影响作用;Li等通过有限元仿真研究了复合材料的失效准则和损伤演化;林天一等通过建立壳体结构完整性分析模型研究了不同特征参数壳体的承载特性。

以往在进行纤维缠绕复合材料结构的力学分析时,大都采用的仍是复合材料层合板的相关力学性能数据,缺乏纤维缠绕复合材料结构专门的力学性能测试数据。然而,由于复合材料层合板和纤维缠绕复合材料壳体制作工艺的差异,两者的力学性能参数不可能完全等效。因此,有必要开展纤维缠绕复合材料相关力学性能测试,并分析面内剪切非线性对纤维缠绕复合材料壳体力学性能的影响。文中通过制作缠绕复合材料NOL试件和缠绕复合材料板型件,并依据相关试验标准,开展了缠绕复合材料的拉伸、面内剪切和层间剪切试验,以获取碳纤维/环氧树脂基缠绕复合材料(T700/Epoxy)的基本力学性能参数。

1 试验材料及方法

采用日本东丽T700碳纤维和环氧树脂,制作相应的缠绕复合材料试件。

1.1 NOL拉伸及层间剪切试验

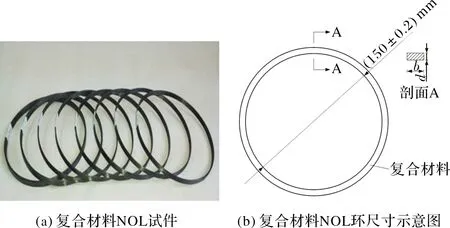

NOL环试验件采用纤维缠绕成型工艺制作而成,与缠绕复合材料壳体等结构的制作工艺接近,测得的数据针对性更强。因此,使用NOL环测试缠绕复合材料的拉伸强度和层间剪切强度。T700碳纤维/环氧树脂复合材料NOL环的制备是在西安航天复合材料研究所的数控缠绕机上制作完成的。针对复合材料拉伸测试和层间剪切强度测试试验,分别制作1.5 mm和3 mm两种不同厚度的NOL环,前者用于拉伸强度测试,后者用于层间剪切强度测试,制作完成的NOL试件和其尺寸如图1所示。

图1 T700碳纤维复合材料NOL环试样

参照GB/T 1458—2008,分别采用劈裂圆盘法和短梁剪切法测试复合材料NOL环拉伸强度和层间剪切强度,拉伸和层间剪切强度测试均选取27个有效试样进行统计分析。

1)拉伸强度和拉伸模量的计算

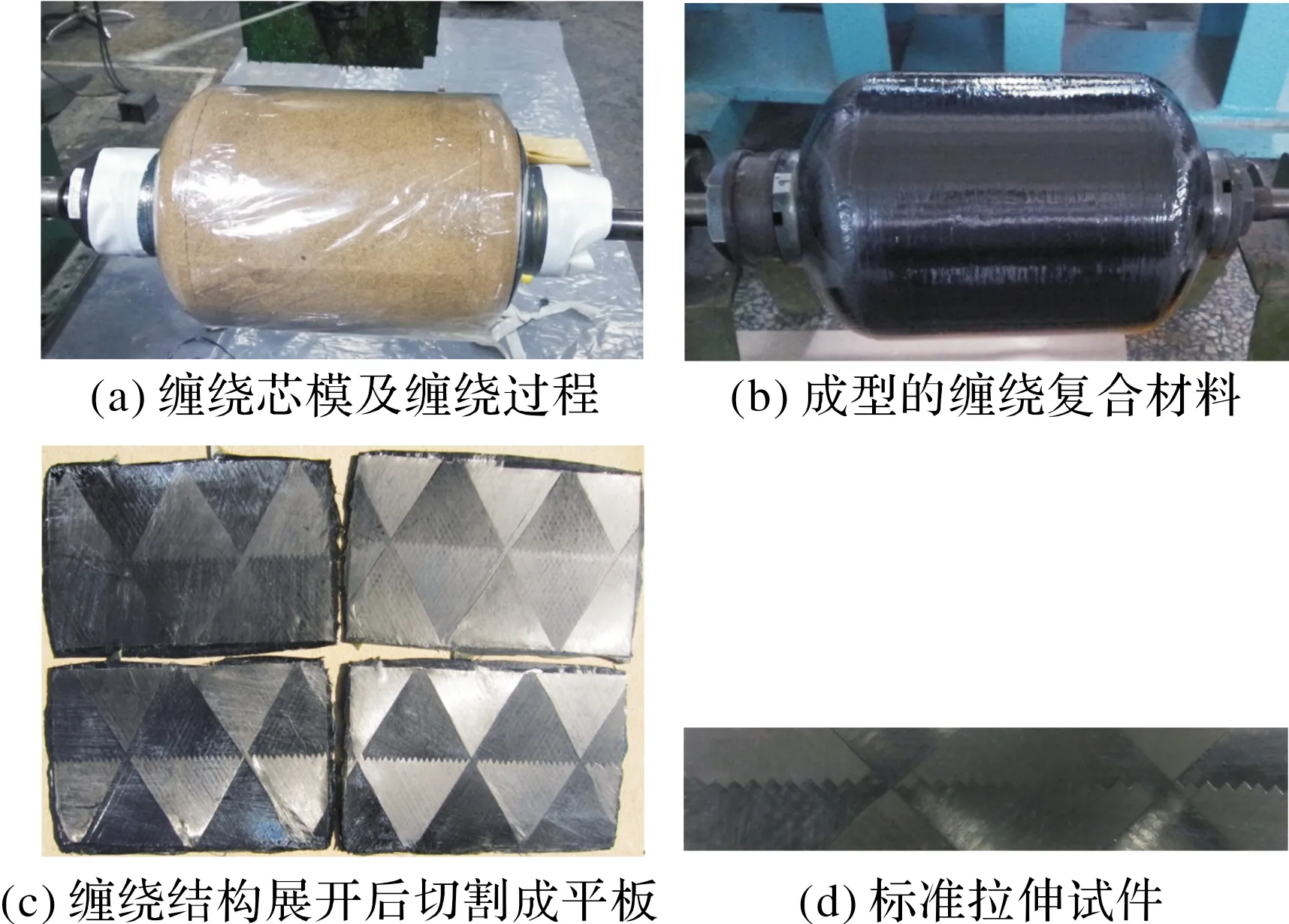

NOL的拉伸强度按照式(1)计算:

(1)

式中:为试件的破坏载荷;为试样宽度;为试样厚度。

NOL环的拉伸模量按照式(2)计算:

(2)

式中:Δ为载荷-位移曲线上初始直线段的载荷增量;为试样直径;Δ,Δ分别为对应于载荷增量Δ的两侧变形增量。在拉伸试验中,载荷增量Δ的起始点载荷为3 kN,终止点载荷为7 kN。

2)剪切强度的计算

NOL环的剪切强度按照式(3)计算:

(3)

1.2 纤维缠绕复合材料面内剪切性能试验

面内剪切性能是复合材料的重要性能指标之一,目前常用的复合材料剪切试验方法包括±45°纵横剪切、双V形槽剪切、薄壁筒扭转等,其中纵横剪切法由于试样制备和加载方式简单,得到了较为广泛的应用。文中依据ASTM D3518—2013标准中的步骤开展复合材料面内剪切试验。

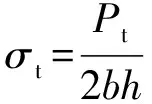

为了更准确的反映纤维交叠对缠绕复合材料面内剪切性能的影响,制作了缠绕复合材料拉伸试件,制作过程为:首先在缠绕机上制作缠绕角度为±45°、厚度为2 mm的壳体试件;然后去掉复合材料封头处的纤维层,将缠绕复合材料壳体沿轴线方向割开、展平;再将展平的缠绕复合材料放置在钢质模具内加压固化成型;最后采用水切割方法将平板按照相应尺寸制作成±45°纵横剪切试件,并在两端贴上加强片待用,整个制作过程如图2所示。由于在复合材料壳体展开的过程中,其边界处的纤维角度会出现一定程度的翘曲,因此在固化成型后去掉该部分,以保证试件的铺层顺序符合标准要求,试样尺寸如图3所示。

图2 ±45°纵横剪切试样制作过程

图3 ±45°纵横剪切试件尺寸示意图(单位:mm)

同时,为了对比分析的需要,制作了铺层顺序为±45°的传统复合材料层合板试件,并同样对其进行了面内剪切试验。

在进行缠绕复合材料±45°纵横剪切试验过程中,采用数字散斑应变测试技术(DIC)监测了试件加载过程中应变场的变化情况,记录试件破坏过程中的纵、横向应变变化情况,同时分析缠绕结构对应变场的影响情况。

测定剪切模量需要记录纵向与横向应变,这可以通过DIC测试得到,纵横剪切模量为:

(4)

式中:Δ为载荷-应变曲线上的载荷增量;Δ为与Δ相对应的试样轴向应变增量;Δ为与Δ相对应的垂直于试样轴线方向的应变增量。

纵横剪切强度表达式为:

(5)

式中:为试样破坏时的最大载荷。

2 试验结果分析

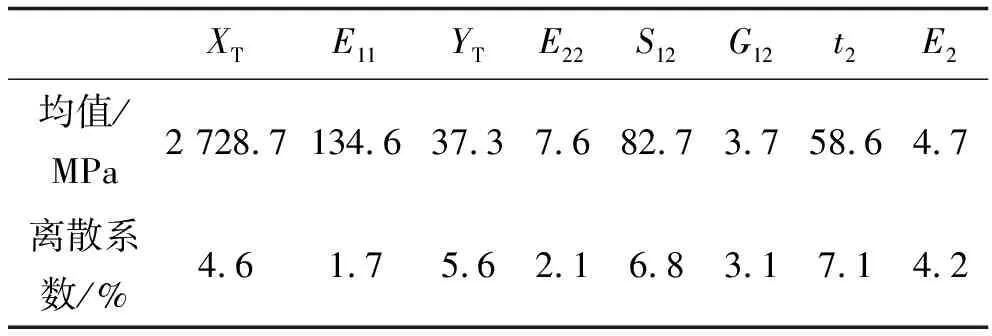

通过上述试验,得到了T700/Epoxy纤维缠绕复合材料的基本力学性能参数,包括:纵向拉伸强度、纵向弹性模量、面内剪切强度、面内剪切模量、层间剪切强度及层间剪切模量等参数。同时,采用复合材料横向拉伸试件测试得到了T700/Epoxy复合材料的横向拉伸强度和横向拉伸模量,测试得到的结果如表1所示。

表1 T700/Epoxy缠绕复合材料性能测试结果

从测试结果可以看出,纤维缠绕复合材料的拉伸强度及剪切强度均具有一定的分散性,根据以往的经验,复合材料强度一般服从威布尔分布。因此,采用最大似然估计法进行双参数威布尔分布拟合。

双参数威布尔分布的分布密度函数可以表示为:

(6)

式中:>0为威布尔分布中的形状参数;>0为尺度参数。

已知样本,容量为,服从双参数威布尔分布,采用最大似然估计法计算其威布尔分布参数的过程为:

1)求取样本对应的似然函数

(7)

2)对似然函数两边取对数

(8)

3)对上式分别关于和求偏导,并令其为零,则有:

(9)

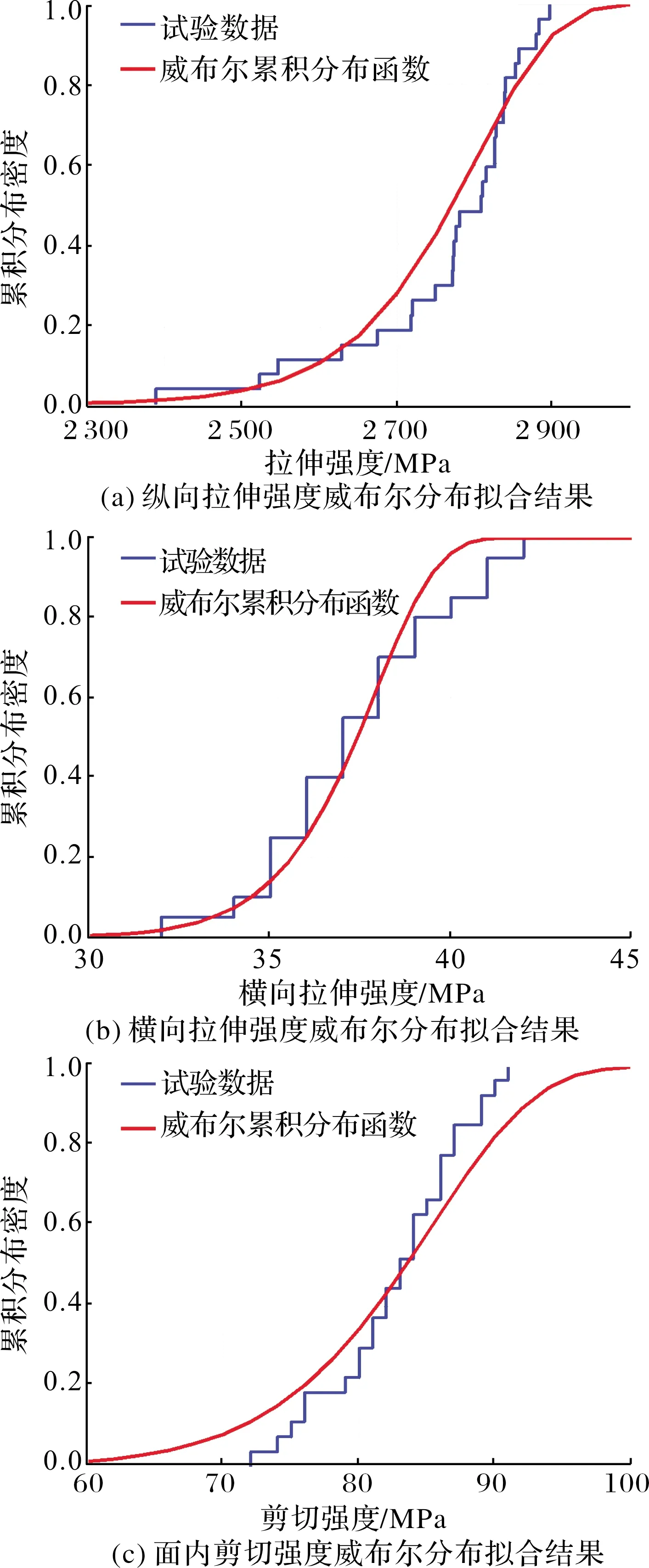

采用Newton-Raphson算法求解式(7),得到威布尔分布的形状参数和尺度参数,最终拟合结果如图4所示。

图4 双参数威布尔分布函数拟合结果

在对所得试验数据进行参数估计后,采用K-S检验方法对其进行分布假设检验。K-S检验的基本原理是将需要做统计分析的数据和另一组标准数据进行对比,求得其与标准数据之间的偏差,判断偏差值是否落在要求的置信区间内,若偏差值落在了对应的置信区间内,则说明被检测的数据满足要求。在显著性水平为0.05的情况下对上述复合材料强度的威布尔分布参数进行了K-S检验,检验结果表明:纵向拉伸强度、面内剪切强度和层间剪切强度均服从双参数威布尔分布,分布参数如表2所示。

表2 T700/Epoxy强度性能的威布尔分布参数及K-S检验结果

图5为纤维缠绕平板试件和复合材料层合板试件的面内剪切应力-应变曲线。

图5 两种试件面内剪切应力-应变曲线对比

从图中可以看出,两种试件的面内剪切应力-应变均呈现明显的非线性特性,纤维缠绕复合材料试件和复合材料层合板试件在拉伸的初始阶段表现出较为相似的行为,但是纤维缠绕复合材料的面内剪切失效应变明显大于层合板的失效应变。纤维缠绕复合材料剪切非线性特性与其细观尺度上的纤维交叠结构密切相关,且纤维交叠结构对拉伸过程中试件内部的损伤扩展起到了阻碍作用,使得纤维缠绕复合材料剪切试件能够承受比复合材料层合板更大的剪切变形。

3 结论

通过上述研究,得出以下主要结论:

1)纤维缠绕复合材料结构和复合材料层合板结构的剪切应力-应变曲线均呈现出明显的非线性特征;纤维交叠结构对纤维缠绕复合材料结构内部的损伤扩展起到了阻碍作用,使得其面内剪切失效应变明显大于复合材料层合板的失效应变。

2)根据纤维缠绕复合材料强度性能的分布规律,认为复合材料强度性能服从双参数威布尔分布,采用最大似然估计法对威布尔分布参数进行了拟合计算,并对拟合结果进行了K-S检验,结果表明:在显著性水平为0.05时,纤维缠绕复合材料的纵向拉伸强度、面内剪切强度和层间剪切强度均服从双参数威布尔分布。