聚羧酸系减水剂对活性粉末混凝土性能的影响

2022-04-01黄春霞

黄春霞

摘 要:研究聚羧酸系减水剂掺量对活性粉末混凝土性能的影响。试验采用单因素对照试验的方法进行活性粉末混凝土(RPC)配合比设计,测定其坍落度、流动度等工作性能,且将其在标准养护条件下分别养护7、28 d,测定其抗压强度。结果发现:当水胶比为0.25,聚羧酸系减水剂的掺量为1.14%时,活性粉末混凝土的工作性能与力学性能最佳。

关键词:聚羧酸系减水剂;活性粉末混凝土;水胶比;养护时间;抗拉强度

中图分类号:TU528.31 文献标识码:A

文章编号:1001-5922(2022)02-0116-04

聚羧酸减水剂是20世纪80年代初日本率先研制的一种具有摻量低、减水率高、保坍性好的高性能减水剂,目前在公路、桥梁、高层建筑等混凝土工程中广泛使用[1]。有学者通过掺加高效减水剂,配制出适合预制混凝土构件的快速蒸汽养护制度的超高强混凝土[2];优化复合矿物掺合料和高性能聚羧酸外加剂,使配置的混凝土具有高强、高性能和高体积稳定性[3]。研究聚羧酸减水剂对于活性粉末混凝土(Reactive Powder Concrete,简称RPC)的性能影响的较少。

活性粉末混凝土是在1993年由法国Bouygues公司Richard等研制的一种新型水泥复合基材料[4]。这种材料将水泥、硅灰、石英砂、高效减水剂和钢纤维按一定配合比配制,并通过高温、高压或热水等养护方式形成的高强度、高韧性、高耐久性的混凝土[5]。RPC的问世为解决混凝土建筑物或构筑物遭受腐蚀、冻融破坏、碳化等导致保护层剥落、钢筋锈蚀等耐久性问题提供了新的思路[6]。

目前,国内外学者对RPC的配合比设计理论和试验方法等做了较多的研究,但是大多试验中活性粉末混凝土的水胶比较低,与普通混凝土相比,搅拌和成型难度较大。研究大多注重活性粉末混凝土养护方式的改进与强度的提高,忽视了混凝土工作性能方面的研究,缺乏较为系统、全面的减水剂对活性粉末混凝土工作性能与力学性能的影响分析。本文基于单因素试验设计,研究了4种掺量的聚羧酸系减水剂对活性粉末混凝土强度及工作性能的影响。

1 试验材料与方法

1.1 原材料

水泥:P · O42.5普通硅酸盐水泥;矿粉:S95矿粉;钢纤维:直径0.22 mm,长度13 mm,长径比60,表观密度7 854 kg/m3;拌和水为自来水。

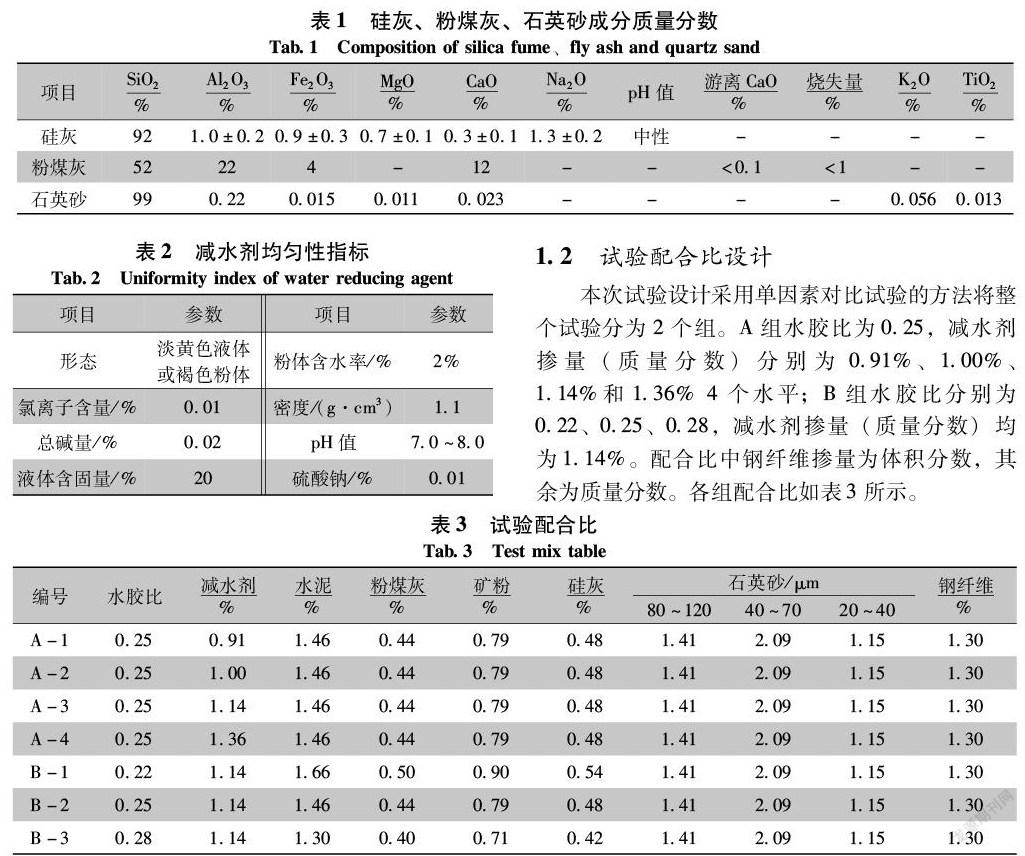

石英砂、硅灰(平均粒径为0.1~0.3 μm,细度小于1 μm的占80%以上)和粉煤灰(颗粒形状为标准球形,球体密度为2.5 kg/cm3,堆积密度为0.7 kg/cm3,颜色为灰白色,触变指数为8)的成分如表1所示。高效减水剂:用量为胶凝材料的0.8%~1.2%,减水率25%,其均匀性指标见表2。

1.2 试验配合比设计

本次试验设计采用单因素对比试验的方法将整个试验分为2个组。A组水胶比为0.25,减水剂掺量(质量分数)分别为0.91%、1.00%、1.14%和1.36% 4个水平;B组水胶比分别为0.22、0.25、0.28,减水剂掺量(质量分数)均为1.14%。配合比中钢纤维掺量为体积分数,其余为质量分数。各组配合比如表3所示。

1.3 拌合物的制备与养护

参照GB/T 31387—2015《活性粉末混凝土标准》的要求,使用HJW-30强制式单卧轴混凝土搅拌机。搅拌时,先投入石英砂、钢纤维,预搅拌2.5 min;当加入水泥、矿粉、粉煤灰、硅灰后,再搅拌2.5 min。然后将减水剂与水混合均匀,分两次加入混合材料中,搅拌5 min。采用分批次加入材料的方法可有效减少钢纤维抱团现象。

将材料拌合后,先测定活性粉末混凝土的坍落度,再测定流动度及维勃稠度,最后将混凝土浇筑于100 mm×100 mm×100 mm的立方体试模中,并置于振动台上振动2 min后,用刮刀将模具表面多余混凝土刮除,置于养护箱养护24 h后,拆模,继续养护。本次试验养护方式采用标准养护,即温度为(20±2) ℃,相对湿度为95%。1.4 工作性能与强度的测定

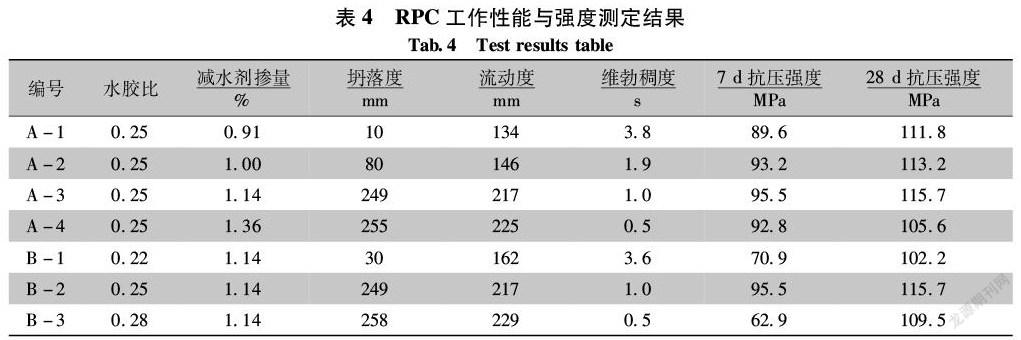

参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》测定混凝土的坍落度、维勃稠度与流动度;试件分别养护7 d与28 d后,参照GB/T 50107—2010《混凝土强度检验评定标准》测定混凝土试块的强度,每组3个试块,其平均值作为该组试块的抗压强度,测定结果如表4所示。

2 结果与讨论

2.1 减水剂掺量对RPC工作性能的影响

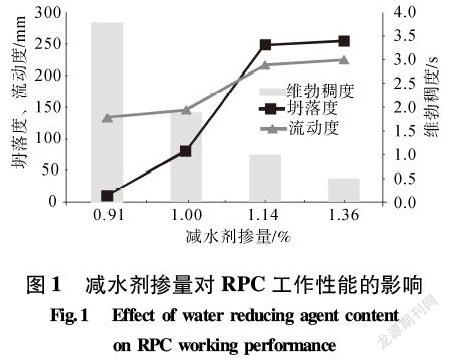

由图1可知,当水胶比为0.25时,随着减水剂掺量的增加,RPC的维勃稠度明显减小;坍落度和流动度呈现先明显增加,后缓慢增加的趋势,流动性明显改善。说明随着减水剂掺量的增加,RPC拌合物吸附了减水剂,使水泥颗粒更好的分散,絮凝结构解体,释放出被包裹的水。同时,水泥颗粒表面的减水剂吸附膜与水分子形成稳定的水膜,降低水泥颗粒间的滑动阻力,从而使RPC拌合物的流动性和坍落度增大[7]。当减水剂掺量大于等于1.14%时,减水剂掺量逐渐接近胶凝材料的饱和吸附量;因此,随着减水剂掺量的继续增加,释放的自由水量变化较小,从而使其流动度、坍落度等工作性能变化较小。

2.2 减水剂掺量对RPC抗压强度的影响

有学者通过试验研究发现,减水剂掺量为1%时,混凝土性能最优[8];但也有学者试验得出的最佳减水剂掺量为2%[6]。本次试验试配时,发现当水胶比为0.25,减水剂掺量超过1.36%时,混凝土沁水离析较严重因此设计配合比时,将减水剂掺量设计为4个水平:0.91%、1.00%、1.14%和1.36% 。

由表4及图2可以发现,当混凝土水胶比为0.25时,随着减水剂掺量的增加,混凝土7、28 d抗压强度呈现出先上升后下降的趋势。当掺量为1.14%时,抗压强度最大;当掺量为大于1.14%时,抗压强度减小。gzslib2022040122592.3 水胶比对RPC工作性能的影响

分析B组试验结果可知,当减水剂掺量为1.14%时,随着水胶比的增大,活性粉末混凝土的维勃稠度逐渐降低,坍落度与流动度均逐渐增大。表明增大水胶比可以有效地提高RPC的流动度、坍落度和维勃稠度等工作性能。从图3可以发现,RPC的工作性能虽然随着水胶比的增大发生变化,但变化的幅度不一样。当水胶比小于0.25时,维勃稠度、坍落度与流动度变化较快;而当水胶比大于0.25时,维勃稠度、坍落度与流动度变化较缓慢,说明水胶比对RPC工作性能的影响存在最佳值。但当超过最佳水胶比时,对RPC工作性能的改善意义不是很大。

目前混凝土多采用泵送施工,对于泵送混凝土来说,混凝土能否达到良好的泵送效果,适宜的流动度等工作性能是关键。通过分析可知,当减水剂掺量为1.14%,水胶比为0.25时,RPC具有良好的工作性能。

2.4 水胶比对RPC抗压强度的影响

图4为水胶比与7、28 d抗压强度的关系图。

从图4中可以看出,RPC的抗压强度随着水胶比的增加而先增大后减小,表明水胶比是影响RPC抗压强度的主要因素之一。7 d时0.22水胶比的抗压强度为70.9 MPa,0.25水胶比的抗压强度为95.5 MPa,0.28水胶比的抗压强度为62.9 MPa;28 d时0.22水胶比的抗压强度为102.2 MPa,0.25水胶比的抗压强度为115.7 MPa,0.28水胶比的抗压强度为109.5 MPa。

当水胶比为0.25时,该组试验的抗压强度值最高。经分析,当水胶比为0.22时,试件中的自由水含量较少,活性材料的活性难以充分發挥,使其后期强度无法充分发挥;而当水胶比增大至0.28时,自由水含量过大,试块成型后,基体孔隙率过大而导致抗压强度下降。因此,0.25是较为适宜的水胶比。

3 结语

(1)当水胶比为0.25时,RPC的工作性能随着减水剂掺量的增大而得到改善,但存在最佳掺量;同时,RPC的抗压强度随着减水剂掺量的增加出现先增大后减小的趋势;

(2)当减水剂掺量为1.14%时,RPC的工作性能随着水胶比的增大先明显改善后缓慢增加;抗压强度随着水胶比的增大先增加后减小;

综上所述,本次试验的最佳配合比为A-3(B-2),即水胶比为0.25,减水剂掺量为1.14%。

【参考文献】

[1] 陈国新,杜志芹,刘兴荣,等.掺聚羧酸系减水剂混凝土泌水影响因素研究[J].新型建筑材料,2020,47(9):63-66.

[2] 李美丹,余红发,杨礼明,等.C100超高强混凝土配制技术及蒸汽养护特性的研究[C].珠海:全国高性能混凝土和矿物掺合料的研究与工程应用技术交流会,2006.

[3] 郑应生,凌金,周堂贵,等.C100高强高性能混凝土的配制技术[J].浙江建筑,2015,11(32):59-66.

[4] 简涛.UHPC夹芯楼板受力性能研究[D].长沙:湖南大学,2019.

[5] RICHARD P,CHEYREZY M.Composition of reactive powder concrete[J].Cement and Concrete Research,1995,25(7):1 501-1 511.

[6] 王朋,李龙堂,丁耀宗.活性粉末混凝土耐久性研究综述[J].建筑结构,2019,49:610-616.

[7] 陈东平.硫铁矿尾砂制备自流平砂浆的性能研究[D].重庆:重庆大学,2015.