聚合物微球对聚硫密封剂介电性能的影响

2022-04-01于美超宋英红刘峥吴松华

于美超 宋英红 刘峥 吴松华

摘 要:以液体聚硫橡胶为基胶,二氧化硅为补强填料,研究了聚合物微球对聚硫密封剂力学性能及介电性能的影响。通过力学性能试验、耐电压击穿试验,对比了常温,100 ℃、240 h燃油浸泡及60 ℃、168 h质量分数为3%NaCl溶液浸泡后密封剂材料的性能变化。结果表明:随着聚合物微球质量分数的增加,聚硫密封剂硬度呈小幅度增长趋势,密度降低,密封剂的介电强度先增大后减小;高温燃油浸泡后,在聚合物微球质量分数为5%时,密封剂材料的介电强度达到最大值,此时其由常温的15.26 kV/mm上升至15.49 kV/mm。 质量分数为3%的NaCl溶液浸泡后,密封剂试样硬度、密度均未发生明显变化,介电强度发生大幅度下降;但添加聚合物微球后,试样介电强度的下降幅度变小。

关键词:聚合物微球、聚硫密封剂、介电性能

中图分类号:TQ413 文献标识码:A文章编号:1001-5922(2022)02-0015-04

聚硫密封剂是以液体多硫聚合物为基体材料,通过添加补强填料、增粘剂、偶联剂、促进剂等填充剂制得而成,因其对金属材料或其他材料表面具备良好的粘接性能及对不同环境条件的耐受能力,被广泛应用于飞机客舱、整体油箱等部位的密封[1]。聚硫密封剂本身虽密度较低,而聚合物微球质轻、比表面大的结构可进一步降低密封剂材料密度。因其与聚硫密封剂有较好的相容性,故可作为良好的低密度填充剂[2]。近年来,对于聚硫密封剂与微球的研究主要集中于微球的制备、微球对聚硫密封剂力学性能、老化性能的影响 [3\|7];而对于聚硫密封剂介电性能的研究较少。

介电强度是材料抗高电压而不产生介电击穿能力的量度,將试样放置在电极之间,并通过一系列的步骤升高所施加的电压直到发生介电击穿,以测量介电强度。本文主要研究了聚合物微球对聚硫密封剂老化前后介电性能的影响。

1 实验部分

1.1 原材料

液体聚硫橡胶(JLY155,锦西化工研究院有限公司);聚合物微球(日本松本油脂株式会社);二氧化锰(FA级,霍尼韦尔贸易(上海)有限公司);二苯胍(促进剂D)、二硫化四甲基秋兰姆(促进剂TMTD)(工业级,沈阳东北助剂化工有限公司);硬脂酸(工业级,浙江杭州油脂化工有限公司);气相二氧化硅(德固赛);硅烷偶联剂(福斯曼科技(北京)有限公司);邻苯二甲酸二丁酯(工业级,石家庄同心化工厂)。

1.2 主要仪器设备

电压击穿试验仪(北京华测试验仪器有限公司);电子拉力机(T2000E型,北京友深试验设备厂);S100型三辊研磨机(上海第一化工机械厂);高速混合设备(德国HAUSCHILD公司);LX-A硬度计(上海市六中量仪厂);橡胶测厚仪(上海六菱仪器厂)。

1.3 试验制备

1.3.1 基膏的制备

(1)密封剂基膏1#——100份液体聚硫橡胶:取10份二氧化硅、5份硅烷偶联剂,使用高速混合设备混合3次,制成密封剂基膏1#样品;

(2)密封剂基膏2#~5#——100份液体聚硫橡胶:取10份二氧化硅,5份硅烷偶联剂,2、5、10份聚合物,使用高速混合设备混合3次,分别制成密封剂基膏2#~4#样品。

1.3.2 硫化剂的制备

100份二氧化锰,100份邻苯二甲酸二丁酯,5份促进剂D,2份促进剂TMTD,3份硬脂酸;然后将其在三辊研磨机上研磨3遍,制得密封剂硫化剂。

1.3.3 密封剂制备

将密封剂基膏和硫化剂按10∶1的比例混合均匀。

1.4 性能测试

介电强度:采用电压击穿试验仪按GB/T 1695—2005规定进行测试。将试样放置在电极之间,用连续均匀升压的方式,对试样施加交流电压直至击穿,测量击穿电压值,计算试样的介电强度;测定3个试样,结果取中值,测试温度为(23±2)℃。

硬度:采用LA-X橡胶硬度计按GB/T 531—1999规定进行测试;测定3个试样,结果取中值,测试温度为(23±2)℃。

密度:按GB/T 533—1991规定进行测试;测定3个试样,结果取算术平均值,测试温度为(23±2)℃。

拉伸性能:硫化试样按HB 5246—1993制样,采用GB/T 528—1998测试,结果取中值,测试温度为(23±2)℃。

2 结果与讨论

2.1 聚合物微球对密封剂常温力学性能及介电性能的影响

将1#~4#配方的密封剂基膏样品配合相同的硫化剂制成标准试片,在标准条件下硫化14 d后,测试密封剂在常温条件下的力学性能及介电性能,试验数据结果如表1所示。

由表1可知,在常温条件下,添加聚合物微球前后密封剂力学性能及介电性能随着聚合物微球添加量的增加,密封剂的硬度逐渐增大,材料的密度逐渐下降,拉伸强度、拉断伸长率及介电强度均随着微球添加量的增加先增加后降低。在该试验条件下,当聚合物微球添加量为5份时,密封剂材料的拉伸强度、拉断伸长率、介电强度达到最大值,硬度为50HA,密度为1.25 g/cm3,拉伸强度为2.01 MPa,拉断伸长率为758%,介电强度为15.26 kV/mm。

2.2 聚合物微球对密封剂高温燃油浸泡后力学性能及介电性能的影响

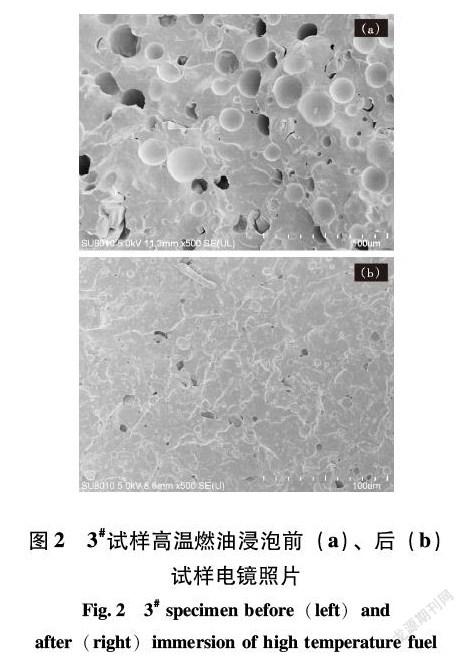

将1#~4#配方的密封剂基膏样品配合相同的硫化剂制成标准试片后,在标准条件下硫化14 d,然后将3#试样放入盛有喷气燃料的玻璃油杯中,确保喷气燃料高度超过试样高度。在100 ℃下浸泡240 h后进行测试。电压击穿试验照片如图1所示;其余试验结果如表2所示。

由表1可以看出,经240 h、100 ℃燃油浸泡后,密封剂材料的硬度与常温条件相比均有所下降,密度及介电强度均较常温有不同程度的增加;当聚合物微球添加量为5份时,密封剂材料的介电强度由常温的15.26 kV/mm上升至15.49 kV/mm。结合3#密封剂试样的电镜照片(见图2)可以看出:经过100 ℃、240 h高温燃油浸泡后,密封剂内部的聚合物微球发生了融化,导致密封剂内部空隙减少,密度变大。gzslib2022040122332.3 聚合物微球对密封剂盐溶液浸泡后力学性能及介电性能的影响

将1#~4#配方的密封剂基膏样品配合相同的硫化剂制成标准试片后,在标准条件下硫化14 d后,进行60 ℃、168 h的质量分数为3%NaCl溶液浸泡试验,测试其硬度、密度及介电强度的变化规律,试验结果如表3所示。

由表3可以看出,在60 ℃、168 h质量分数为3%NaCl溶液浸泡试验后,4个配方的密封剂试样硬度均发生小幅度的下降,密度未发生明显变化;但密封剂试样的介电强度发生大幅度下降,与常温时试样的介电强度相比,1#~4#下降幅度分别为77%、70%、71%、60%。由此可以得出,在60 ℃、168 h条件下质量分数为3%NaCl溶液会降低密封剂材料的介电强度;但添加聚合物微球后,试样介电强度的下降幅度变小。

3 结语

(1)随着聚合物微球添加量的增加,密封剂的硬度逐渐增加,密度逐渐下降,拉伸性能及介电强度均随着微球添加量的增加表现出先增加后降低。当聚合物微球添加量为5份时,密封剂材料的拉伸性能和介电强度达到最大值;

(2)经240 h、100 ℃燃油浸泡后,当聚合物微球添加量为5份时,密封剂材料的介电强度由常温的15.26 kV/mm上升至15.49 kV/mm;

(3)经60 ℃、168 h质量分数为3%NaCl溶液浸泡后,密封剂试样硬度、密度均未发生明显变化,密封剂试样的介电强度发生大幅度下降。但添加聚合物微球后,试样介电强度的下降幅度变小。

【参考文献】

[1] 刘嘉,苏正涛,栗付平.航空橡胶与密封材料[M]. 北京:国防工业出版社,2011.

[2] 宋英红,吴松华,王忠兵,等.丙烯酸酯/苯乙烯共聚物中空微球对聚硫密封剂性能的影响[J].粘接,2013,34(6):32-35.

[3] 刘嘉.高分子微球的合成及其在密封剂中的应用[J].中国胶粘剂,2012,21(6):35-38.

[4] 王忠兵,洪强,罗小杰,等.高分子中空微球的制備及其在聚硫密封剂中的应用[J].材料工程,2016,44(4):14-19.

[5] 王磊,张斌,孙明明,等.中空微球对聚硫密封剂性能的影响[J].化学与粘合,2016,38(5):349-352.

[6] 秦蓬波,吴松华.低密度空心微球对聚硫密封剂的性能影响研究[J].粘接,2019,40(12):1-4.