基于遗传算法的双悬臂拱架式贴片机负荷均衡优化

2022-03-31王睿妍贾志淳

王睿妍 贾志淳

(渤海大学 辽宁省锦州市 121000)

1 引言

贴片机是在表面贴装产品中的基础装置,它主要完成了将电极芯片安装在印刷电路板(PCB)上的过程。其工程具有技术难度较大、精度要求较高以及成本价值高的特性,因此成为整个生产线上的瓶颈。随着我国经济的提升,电子工业得到迅速发展,为满足生产和生活的需要,电子产品设计的越来越迷你、也越来越精密,因此微电子工业应运而生。微电子工业是国家高新技术产业得以发展的重要基础,对航天航空、国防和经济发展非常重要。在电子信息高速发展的新时代,微电子产业的地位越来越重要,也被视为国家综合实力考察中最重要的一部分。微电子工业与印制电路板(Printed Circuit Board,PCB)的制造密切相关,而表面贴装技术(Surface Mounted Technology,SMT)正在逐步取代传统电子装配技术,在许多领域都发挥着关键的作用。第四代电子组装技术作为表面贴装技术的革新,SMT 贴片技术也被誉为“电子制造技术的第三次革命”,因其具有提升生产效率,减少生产成本、易实现自动化的优势[1],被广泛地应用于航空、电子信息、飞机、轮船、重型和轻型武器、汽车、家用电器、机械以及各种精密度的仪器等各种领域。

2 表面贴装技术与贴片机概述

2.1 表面贴装技术概述

表面贴装技术(surface mount technology,SMT)是将小型、中型等不同的电子元器件贴装到提前根据电路板图纸印制完成的电路板表面上的电子焊接技术,是目前电子产品生产的主流技术。近些年是微电子工业发展的黄金时代,微电子方面的集成芯片的类型、形态结构、生产周期以及尺寸等方面均有较显著的改变,发展以SMT 为核心技术的高度集成电路组装产业,被视作 “电子组装技术的一次革命”[2]。经过SMT 技术组装的电子产品具备许多显著优势:比如芯片组成密度高、组装后的成品小、实际的重量轻等;与此同时,可靠性和抗振能力也显著提升;到目前为止,相较于人工的焊点缺陷率低;对自动化生产比较容易,显著地提高了生产的效率,同时也降低了原材料、设备磨损、人工成本、时间等制作成本,成本已经可以降低30%-50%[3]。由于这样的显著优点,不仅改变了智能手机的大小、还改变了家中常用电器的外表与性能,更加是对国家所需的航天航空类比较尖端的电子产品的性能都有所提升[4]。

2.2 贴片机概述

表面贴装技术生产产线中含有许多高精度的自动化设备,贴片机是SMT 生产线中最重要的设备,同时也是生产线中成本最高的机器,因此它将直接影响SMT 产线的生产本金以及利润,故电子产业的迅速发展将会被贴片机的贴装效率所限制,提高贴片机的生产效率是刻不容缓的[5]。贴片机也是电子制造产业常见的机器设备之一,目前为止国内的贴片机已经从低速机械的贴片机发展至高速度、高精准的贴片机。本文主要针对的贴片机型号为双悬臂拱架式贴片机。在国内外发展的背景条件下,诸多专家学者提出了许多针对提高贴片机贴装效率的方法。国内外诸多对贴片机进行研究的专家学者为提升贴片机效率提出了许多可行的方案,主要对四种问题进行解决,分别是供料器分配问题、贴装路径规划问题、吸嘴分配问题以及在生产产线中多台机器负载均衡分配方案问题。

关于供料器分配问题许多专家学者提出过利用遗传算法、随机重启爬山法以及粒子群优化算法等等来解决[2]~[4]。对于吸嘴分配许多学者提出过有贪心算法、近似算法、在线算法求解以及蛙跳算法等等[5]~[8]。还有一些学者对贴装路径规划问题提出过较多的解决方案,如混合遗传算法、禁忌搜索算法、粒子群算法以及混合蛙跳算法等等。但是目前为止对于产线中多台机器或贴片机内部各个悬臂之间负载均衡分配方案提出解决的方案较少。因此本文针对双悬臂拱架式贴片机的内部悬臂负载均衡方案提出了一种遗传算法来提升生产效率问题。

2.3 双悬臂拱架式贴片机

随着SMT 产线中对贴装效率的要求越来越高,传统样式的拱架式贴片机或转塔式贴片机已贴装速率已经无法满足当今的生产线上对速度的要求。所以在不改变机器尺寸的同时,开发出了双悬臂拱架式贴片机。双悬臂拱架式贴片的工作原理为两个贴片头可以循环交替的贴同一块PCB 板,大幅的提高了生产效率。本文主要针对双悬臂拱架式贴片机贴装过程中两个悬臂的负载均衡进行优化,提出一种新的遗传算法来解决双悬臂拱架式贴片机表面运行过程中负载均衡优化问题。通过分析贴片机贴装运行过程模型的约束条件和限制因素,研究双悬臂之间负载均衡方案对整体优化性能的影响。

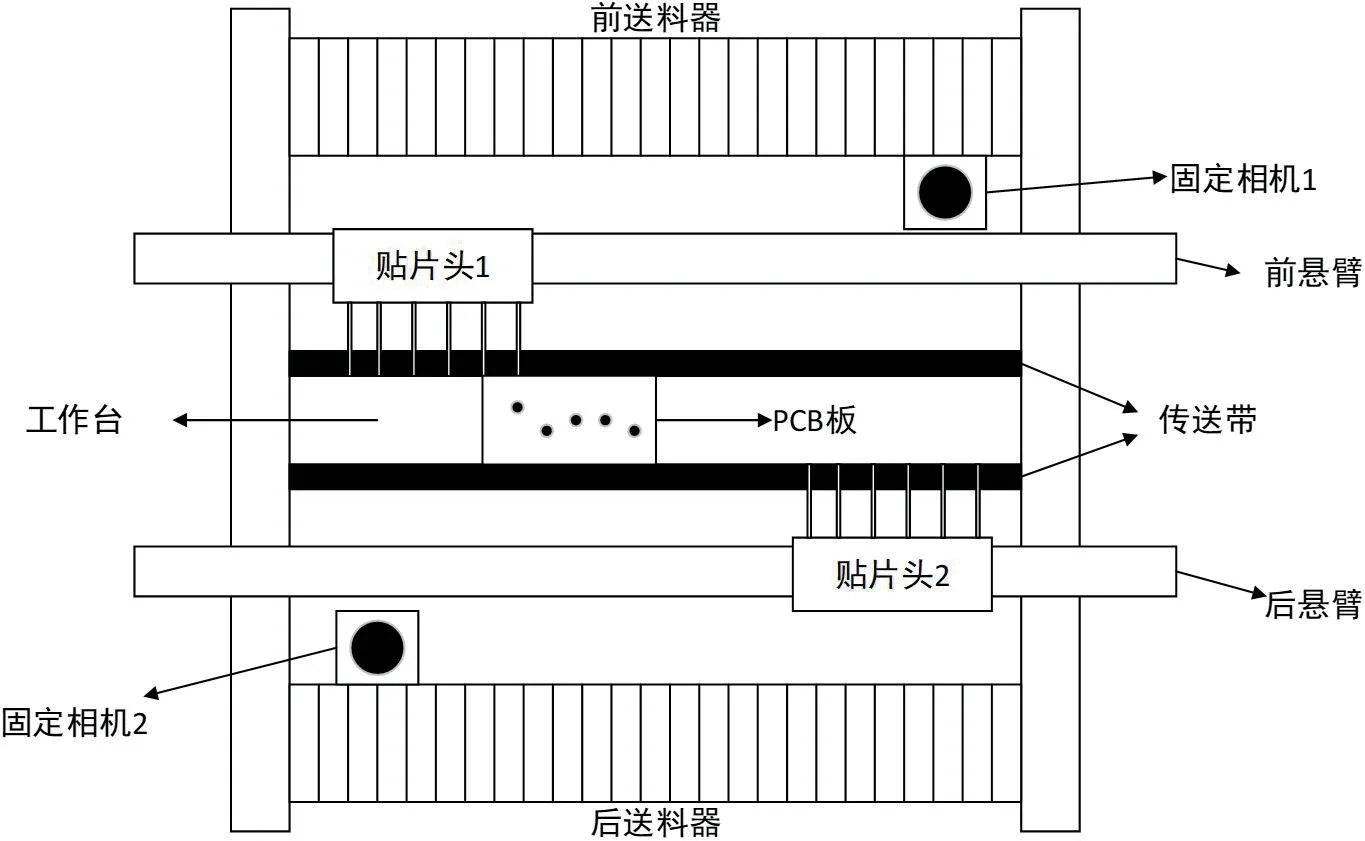

本文针对双悬臂拱架式贴片机进行研究,双悬臂多头拱架型贴片机的结构原理图如图1所示,它主要包括供料槽、供料架、贴片头、PCB 等部分。

图1:双悬臂拱架式贴片机结构原理图

贴装工艺过程为:

(1)PCB 板的传送位置固定:将PCB 板通过输送带送至特定的位置进行固定并将其夹紧,随后通过贴片头上的基准摄像机进行识别PCB 板上的MARK 点,以便于确定PCB板的正确位置。

(2)元器件采集:贴片头将根据电路图中元器件位置的要求,利用真空吸嘴在相对应的供料器上进行元器件拍照采集。

(3)视觉检测:在固定摄像机上移动悬臂上的贴片头进行视觉检测,判断芯片是否正确以及芯片引脚是否正常显示等问题。若其元器件可以正常使用,将会根据拍取到的照片计算出元器件的偏转角度以及偏移中心的位置等信息。

(4)贴装:根据电路图中元器件位置以及元件类型和视觉检测信息将贴片头移动到PCB 板中相对应的贴装位置后,进行贴装。

(5)抛料:在每组贴装元器件完成后,将视觉检测不合格的元器件移动至机器固定抛料盒的位置或指定位置进行抛料。

(6)根据工程表的要求,循环(2)~(5)的过程,在确认PCB 板中所有贴装点都贴装完成元器件后检查结束。

(7)传出板子:待所有贴装点检查贴装完成后,将止挡块下降,利用传输机将PCB 板传出。

在工作过程中,双悬臂贴片头1 处于贴装元件状态时,贴片头2 处于取料状态,这样两个贴片头之间会形成一个贴装-取料循环的过程,如图2所示。

图2:取贴循环示意图

3 问题建模

目标函数:

上述公式表示目标函数,在最大生产时间的悬臂1 与悬臂2 生产时间之比;

Xi=Yi+Ni,1 ≤i ≤2

上述公式表示悬臂i 的生产时间等于贴装时间加吸嘴切换时间;

上述公式表示单个悬臂i 的贴片时间;

上述公式表示j 种元件在PCB 上的点数,即PCB 需要多少个j 种元件;

上述公式表示悬臂i 贴装的j 种元件所占供料槽的数目之和不能超过悬臂i 供料槽的限制;

Yi>0,1 ≤i ≤2

上述公式表示每一个悬臂都安排贴装任务;

max X1-max X2≥0

上述公式表示双悬臂拱架式贴片机是串联工作,要在生产过程中不造成PCB 板堆积,需要满足悬臂1 生产时间大于悬臂2 的生产时间。

4 遗传算法与表面贴装

对上述负载均衡模型利用了遗传算法进行求解。遗传算法是一类随机的智能搜索方法,遗传算法是根据大自然的进化规律衍生出的。该算法依据优胜劣汰的规则将算法的工作原理设定为每条染色体的结代表双悬臂贴片机中每个悬臂的贴装顺序。第一阶段先随机创建初始化种群第一代作为父代种群。第二阶段对随机创建的初始种群中存在的个体基因进行评估并择优选取,优秀的个体经过交叉操作和变异操作生产新的个体。第三阶段将产生的新个体与初始的父代种群进行重新分配,组成第二代种群作为子代种群,如此循环,当满足了遗传代数后,结束循环。对所有种群进行搜索,将目标函数最大个体定为双悬臂优化的贴装顺序,遗传算法流程图如图3所示。

图3:遗传算法流程图

4.1 染色体编码

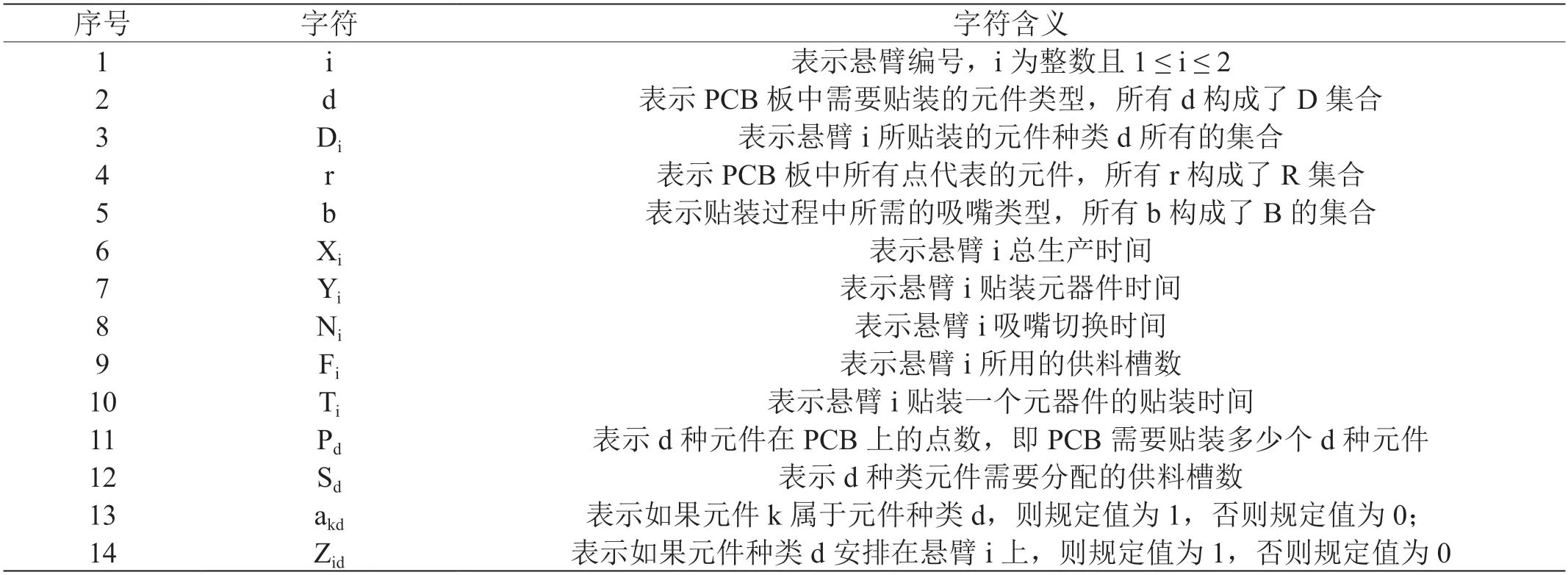

表1:数学模型中字符含义

染色体编码分成两部分,将PCB 板中的元件种类与两个悬臂分别一一对应,第一部分是悬臂1 所贴装的元器件,这些元件种类使用悬臂1 进行贴装完成。第二部分为悬臂2所贴装的元器件,其余元件类型使用悬臂2 进行贴装完成,如图4所示。

图4:遗传算法的编码

4.2 适应度函数的选择

该目标函数为最小化问题,所以选取的适应度函数为:

公式中:f(x)为问题模型中的目标函数,c 为目标函数的保守估计值。c ≥0 且c+f(x)≥0。

4.3 选择操作

遗传算子的选择与其编码方式一定是互相对应的,一组合适的遗传算子不仅可以产生合法的个体以保持算法可以持续运行,还可以对收敛速度进行加速。本文利用经典的轮盘赌选择方法,每个个体的适应度值与整个种群中个体适应度之和相比的结果代表每个个体到达下一代的概率,适应度值越高,表示该个体加入下一代的概率就越大。

4.4 交叉和变异操作

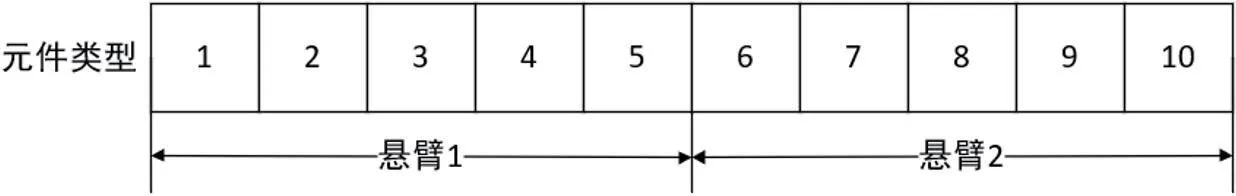

交叉操作,本实验选取的是顺序交叉(order crossover,OX)的方式进行了交叉操作,该交叉的方法是当存在两组相同的父代染色体的情况下仍然可以产生出一定的变异效果,这样做的目的也是为了维持群体多样性。首先在父个体1 和父个体2 上随机选取两个位置进行交叉互换,将父个体1 与父个体2 交叉位置中的交叉片段提取后,交叉放置在不同父代个体的前面。最后将每个父代个体中重复的基因位删掉,组成了新的两个子代个体。详细的交叉操作流程如图5所示。

图5:交叉操作流程

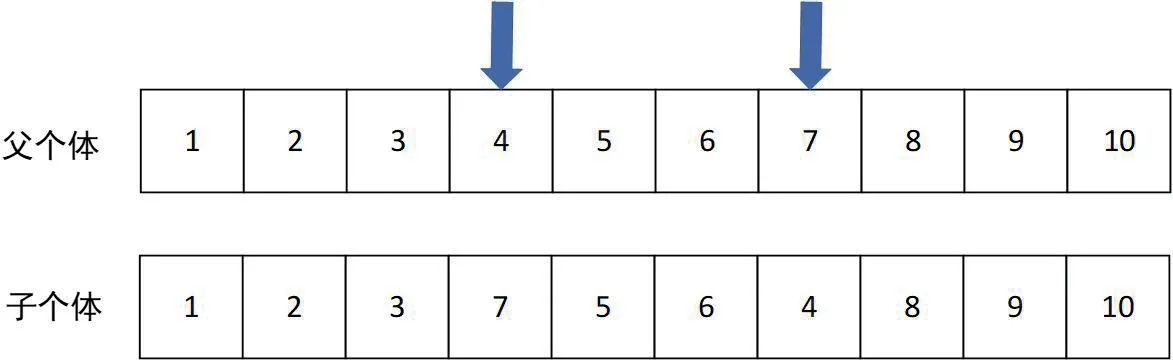

变异操作,是指在父代的个体染色体上随机抽取两个需要变异位置,随后将两个位置上原本的基因片段交换位置,得到新的子代个体,详细的变异操作操作流程如图6所示。

图6:变异操作流程

5 对比实验数据

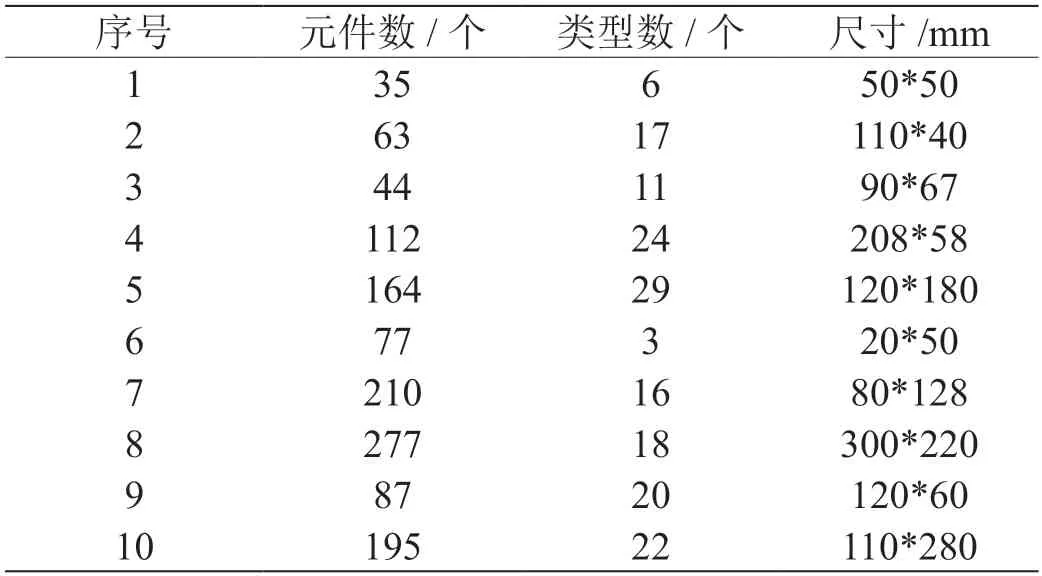

本文将生产产线中10 块不同规模种类的PCB 板进行贴装,做优化对比测试实验,在本次实验的过程中,遗传算法的种群大小设定为100,最大的进化代数设定为300 代,交叉概率为85%,最后设置变异概率为20%,采用轮盘赌选择的方法。其中PCB 板的属性如表2所示。

表2:10 块PCB 的参数

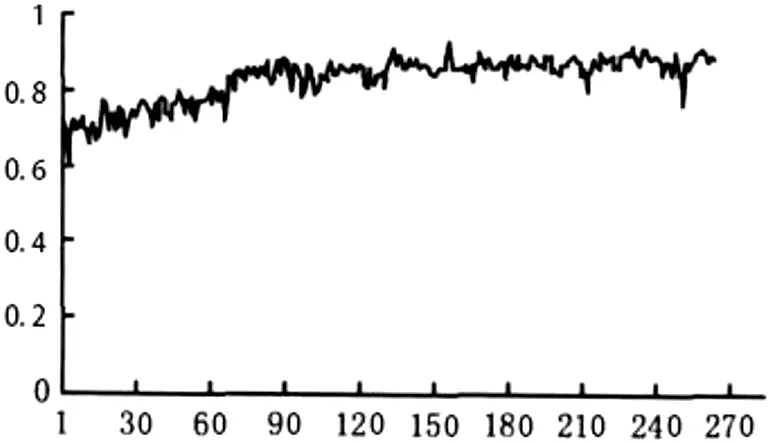

本实验再得到PCB 板的参数数据外,还需要对机器贴装优化过程中设置贴片机的所需的对应参数。因是双悬臂贴片机所以设置贴装头总数为12,前后机头上均安装贴装头个数为6,供料槽的前后区域总数定为100,前后各50,因贴片机移动机头大小固定,所以设置每两个吸嘴杆之间的间距为30mm,每两个喂料器拾取中心的间距为15mm,动臂1 和动臂2 的平均移动速度均设置为1000mm/s,每次切换吸嘴的时间为1s。实验结果如图7、图8所示。

图7:各代平均适应度

图8:当代最优适应度

6 结论

本文分析了双悬臂拱架式贴片机的实际贴装过程,将其复杂贴装过程分为路径规划以及双悬臂的负载平衡问题,对该实验建立了相对应的数学问题模型,再利用新改进的遗传算法对本实验的数学问题模型进行分析求解,最后得到实验的结果表明,本文提出的双悬臂拱架式贴片机负载均衡的问题求得的最优解趋近于1,结果较其他算法的最优解有明显优势,缩短了SMT 产线中贴装PCB 板的贴装时间,再最大限度下有效的提高了贴装效率。