汽车结构设计轻量化设计方法探析

2022-03-31周磊

周 磊

(中国公路车辆机械有限公司,北京 100055)

随着我国汽车设计制造产业的不断发展,轻量化设计已经逐步成为了一种主流发展方向。设计人员结合汽车结构设计要求,正确应用轻量化设计方法,在保证性能的基础上,实现了节能减排。汽车轻量化设计工作,对设计人员的专业能力具有较高要求,既要减轻重量,又要提升性能。之所以汽车结构轻量化设计理念被广泛应用,主要就是因为目前人们节能环保意识不断提升,使汽车结构设计行业注重追求轻量、环保、安全,在正确应用轻量化结构设计方法之后,可以满足我国汽车设计制造行业发展要求。本文从汽车结构特点和设计要求入手,结合汽车结构轻量化设计优势展开阐述,针对如何高效利用轻量化设计方法做好汽车结构设计工作进行全面探讨。

1 汽车结构特点和设计要求

1.1 车身结构特点

汽车车身不仅只是一个功能单元,也是一个非常重要的承重单元。基于此,车身作为功能单元之后,能够给驾驶员提供更加便利的驾驶环境,甚至也可以为乘客提供舒适的乘坐环境。性能达标的车机身结构和安全保护系统,一般都是由车身框架、底盘、车架等零部件共同组成,并且还会在汽车行驶中承担相应的荷载作用。车身结构具有较强的广泛性、车身造型设计和材料具有多样性。

在对汽车结构进行分类时,可以具体分为两大类:

一是车身结构为非承重车身,具有刚性车架,其还被称为“底盘主梁”。一般状况下,这种类型的车身结构,都是以重型结构为主,在卡车、公共汽车、越野车辆设计中的应用率更高,不仅具备较强的稳定和安全性,也能防止乘客颠簸[1]。

二是承重结构车身,与前一种类型的车身结构进行比较,其实际上是一个整体,没有钢架,悬挂直接与汽车车身连接,具有质量小、高度低、容易装配等特征,一般在设计轿车车身结构时会应用到。

1.2 汽车结构设计要求

汽车整体是由多种不同类型的部件共同构建而成的,如车身结构就是其中非常重要的一种部件。为了保证汽车驾驶安全,车身结构需要具备足够的强度,否则一旦发生事故就会对人身安全造成严重威胁。对于汽车而言,也要在具备足够的刚度之后再正常运行,无形中就会在汽车结构设计方面提出诸多要求,具体如下。

汽车结构设计人员在日常设计过程中,要在保证汽车性能和功能的基础上,突出外观美观性和修饰性;空气动力系统性能也要符合汽车制造行业标准,方便车身的维修、装配、拆卸。如果从汽车形状和结构的角度对设计要求进行研究,就会发现汽车车身外壳实际上是由诸多空间表面形状的大型面板共同组成,这就要在落实设计工作时不断优化车身结构设计方案。始终都要保证车体外形合理,这样可以有效引导车体周围的气流,对于提升汽车动力性、燃油经济性、驾驶安全性具有重要意义[2]。除此之外,在初期设计阶段,车身结构设计人员就要细致分析数据,否则极易在批量生产过程中出现异常噪声和故障等风险。为了做好汽车结构设计工作,需要将功能实现这项工作作为基础条件,在保证车身外观同时,使汽车具备良好的气动性能,为后续人们维护提供便利。

2 汽车结构轻量化设计优势

深入研究“汽车车身轻量化”这一设计理念,可知主要内容就是指在保证汽车正常运行、安全性、驾驶舒适性的基础上,科学合理的减轻汽车重量。社会在发展过程中越来越注重节能环保工作,我国汽车制造业如果想要实现可持续发展目标,就要全面结合节能减排这一主流发展趋势,制定有助于推动汽车行业发展的指导性方案。实际上,充分利用轻量化设计方法设计汽车结构,最终目标就是落实节能减排工作。合理减轻汽车重量,是传统内燃机和新能源汽车实现节能减排目标的一种重要方式。但是对于普通形式下的汽车而言,汽车车身质量一般约占汽车整体质量的22%-25%,无形中就会使汽车结构设计工作面临双重挑战。考虑到目前人们在汽车舒适度和安全性等方面提出的要求不断增多,这就要结合汽车结构设计要求,充分利用轻量化设计方法。本文从以下三个方面细致分析轻量化设计方法的应用优势,为后续提升汽车结构轻量化设计效果提供参考依据。

一是优化汽车结构设计。汽车结构设计人员在实际工作期间,要充分利用夹芯板,增强汽车结构轻度。在提升原材料利用率同时,能够显著减轻汽车自身重量。

二是优化零部件设计。设计人员结合结构设计要求应用轻量化设计方法,可以使汽车结构的各个部分处于高度集成化状态,有助于减少集成部门的重量。不仅如此,在汽车结构设计和制造一体化的作用下,汽车零件的轻度和耐腐蚀性等都会得到相应的提升,这对于降低汽车故障率具有重要意义。

三是优化连接方式。在轻量化设计方法充分发挥应用价值之后,可以优化汽车结构中各个零部件的连接方式[3]。目前在我国汽车制造领域,逐步出现了越来越多的高科技材料,既能提升汽车零部件连接可靠性,也能显著降低汽车自重。

3 汽车结构设计中轻量化设计方法应用策略

我国汽车制造行业将节能环保这一理念作为主要依据,制定具有环保特征的设计制造方案,最终目的就是减少汽车尾气排放量。轻量化设计方法是节能减排的一种重要实现路径,在保证汽车安全和性能达标的基础上,满足车身刚度、疲劳耐久性、稳定操作性等多个方面的要求。经过上述分析,可知在实际开展汽车结构设计工作中,正确利用轻量化设计技术,具备诸多优势,能够满足汽车结构设计安全和质量要求。在轻量化技术充分发挥应用优势之后,能够优化汽车结构设计体系、优化零部件设计机制、优化连接方式。现阶段我国汽车行业发展创新过程中,对技术具有较高要求,典型的轿车和商用车,需要结合设计要求,利用轻量化设计材料和技术,在保证汽车性能符合要求的基础上,为后续推动我国汽车行业可持续发展提供技术支撑。

3.1 尺寸优化方法

尺寸优化这种类型的轻量化设计方法,主要就是在给定的结构型式、材料、布局、几何形状的基础上,优化汽车结构设计中实际应用构件的截面尺寸,从而使汽车结构实现最轻和最经济化设计目标[4]。比如:汽车结构设计人员在应用尺寸优化设计方法期间,对于节点位置处于固定状态的桁架结构,可以得到各梁的最佳截面尺寸;对于几何形状固定的平板结构而言,可以得到各部分的最佳厚度。除此之外,在整车开发过程中实施,设计人员还可以通过不断调整整车布局、结构设计形式等多种方式,制定更加有效的汽车减重方案,这样有助于实现低成本和高质量的汽车减重设计目标。

3.2 改进汽车结构

在设计汽车车身期间,要注重建立三维数据,如遵循点、线、面、体的过程,先是车身生产之前的典型数据,也就是指“二维数据”。车身设计工作内容较多,车身典型截面就是此项工作中非常重要的一项内容,具体可以将其定义为零件之间的匹配关系,充分发挥作用能够指导后续生成三维数据,反应运动零件的具体运动轨迹,评价初步工艺应用的可行性,反应截面的弯曲和扭转特征。基于此,在生产汽车时,轻量化系数主要考察的就是白车身的性能,如一般状况下都是通过白车身的单位重量来实现。为了能够提升汽车结构轻量化设计效果,设计人员就要不断改进汽车结构,从而使汽车内部的零件变得更薄、更空、更小等。优化汽车车身设计结构时,充分应用拓扑优化和形状优化、形状和尺寸优化等方法,目前我国汽车行业应用较多的方法是拓扑优化。进一步形状优化方法被广泛应用到对加强的形状和方向进行优化,而形状和尺寸优化方法,则是被应用在板料表面和厚度设计工作中。

3.3 拓扑优化技术

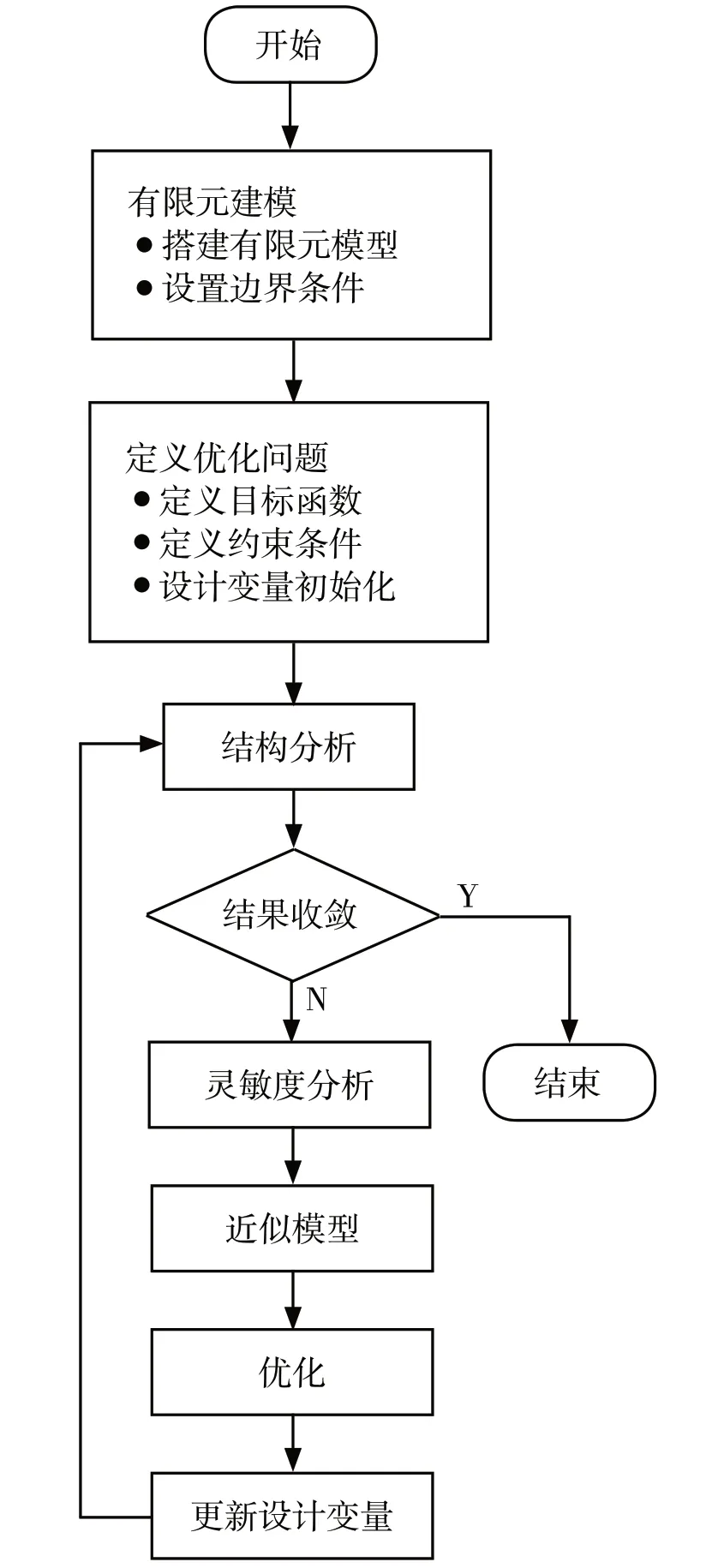

这种类型的技术,是汽车结构设计过程中应用率非常高的一种方式,主要设计理念就是将机构拓扑最佳化问题,转化为给定设计区域内的最优物料分配问题,本文已在图1 中将拓扑优化流程展现出来,为后续提升拓扑优化效果提供依据。在设计时要求设计人员利用多个变量,控制大量参数的变化状况,这样能够实现多参数优化自动操作。设计人员还可以结合设计要求,借鉴开发工具和评价系统,充分利用综合优化方法实现减权目标。在汽车结构设计工作进入到楚格设计阶段之后,要第一时间提供最佳设计和可行性分析方案,这样有助于节省更多的研发时间和资金。现阶段我国汽车结构设计行业,比较常用的方法是连续体结构拓扑优化方法,具体包括变厚度法、变密度发、均匀化法等。

图1 拓扑优化流程

3.4 注重应用新型材料

汽车制造行业综合考虑节能环保、安全舒适等多个方面的要求,为后续实现轻量化设计、高强度设计、高性能设计目标提供依据。我国科学技术发展速度逐步加快,多种新型材料出现并被应用,汽车结构轻量化设计过程中,应注重应用新型材料,减轻汽车自身重量,减少污染。

一是应用塑料件。塑料是汽车车身的重要组成因素,其与普通形式下的塑料进行比较,具有原材料工艺、成型工艺成熟的特征,并且其力学性能、耐磨性、电学性能等都非常强。

二是应用高强钢。主要是在低碳钢中添加适量微量元素的高强度钢,其屈服强度和抗拉强度都非常高。通过运用高强度钢代替普通钢的方式,有效减少截面尺寸,减轻重量。

三是应用铝合金。在将这种材料与汽车钢板进行比较之后,能够发现铝合金的密度比较低,可以将其作为汽车车身的重要轻质材料。

4 结语

综上所述,在汽车设计技术显著提升的背景下,汽车制造行业在发展创新中既具有相应机遇,也面临严峻挑战。汽车结构设计人员在设计期间,结合节能环保发展要求,细致分析汽车结构设计要求,合理选用尺寸优化方法、改进汽车结构、拓扑优化技术、注重应用新型材料等多种轻质化设计方法,在提升汽车性能和保证汽车安全的基础上,使汽车结构轻质化设计方法充分发挥应用作用,为后续提升我国整体汽车结构设计水平提供技术保障,从而推动我国汽车制造行业长远发展。