热镀铝锌脱锌缺陷分析

2022-03-31闫秉昊王孝建丁志龙魏宝民

闫秉昊,王孝建,丁志龙,魏宝民

(上海梅山钢铁股份有限公司,江苏 南京 210039)

20世纪70年代,美国伯利恒钢铁公司研发出成分为55Al-43.3Zn-1.6Si的合金镀层,其商品名为Galvalume,即铝锌合金镀层[1]。由于具备优异的耐蚀性(为纯锌层的2-6倍)、耐热性、耐候性、抗高温氧化、加工性、美观等性能,热镀铝锌合金镀层类钢铁产品广泛应用于家电、电气柜、建筑等领域[2-4]。

在热镀铝锌产品应用过程中,最典型的用户加工工艺就是折弯、冲压等成形工艺,由于Al的加入导致了铝锌镀层相比纯锌镀层韧性较差,在成形的过程中容易出现脱锌的现象。脱锌导致产品综合性能不满足要求,严重影响用户使用,给用户带来较大的经济损失,也在很大程度上制约了相关产品的推广。本文针对热镀铝锌产品在用户加工过程中出现的脱锌缺陷进行了详细分析,对缺陷产生原因进行归类,同时针对不同类型的脱锌缺陷制定了相关的预防举措,显著降低了脱锌类缺陷的发生率,稳定了产品质量。

1 试验材料及方法

试验材料为用户处加工脱锌的热镀铝锌钢板试样,采用Zeiss EVO M15扫描电镜及其自带能谱仪(EDS)、Zeiss Axio scope A1金相显微镜对脱锌的热镀铝锌钢板进行成因分析并提出预防措施。

2 试验结果及分析

2.1 第一类脱锌缺陷

第一类脱锌缺陷宏观形貌如图1所示,折弯位置目视存在明显裂痕,裂痕严重位置锌层已脱落。脱锌缺陷位置微观低倍形貌见如2所示,从图中可以看出,折弯裂痕已贯穿整个镀层并深入钢基体,深度约为170 μm。此外,图2显示了脱锌缺陷的基体金相组织,整体表现为晶粒尺寸的不均匀,靠近上下表面的位置存在明显粗晶,晶粒度为6.0级,组织为铁素体+少量游离渗碳体,中部位置晶粒度级别为7.0级,组织为铁素体+珠光体+少量游离渗碳体,同时发现了明显的珠光体偏聚现象,如图3所示。

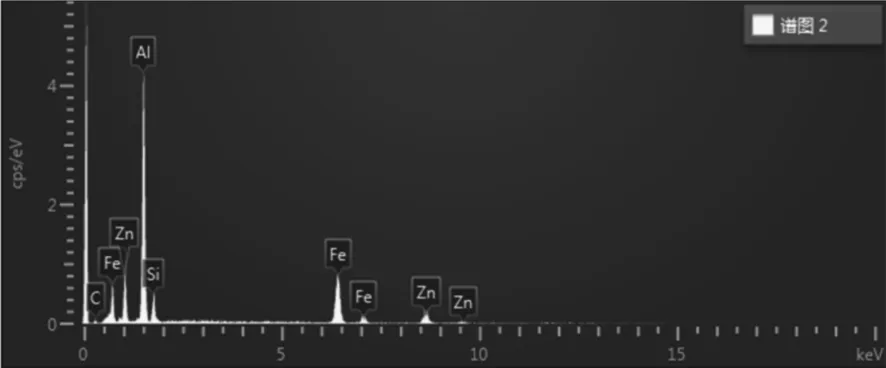

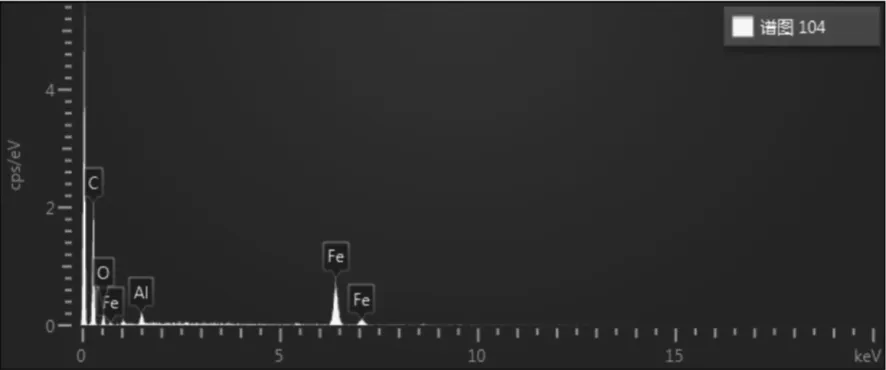

折弯裂痕处镀层及合金层截面形貌如图4所示。从图中可知,镀层厚度约23 μm(80 g左右),合金层厚度约为1 μm,合金层有微裂纹,镀层和合金层厚度正常,无增厚,满足产品设计要求。折弯裂痕处合金层能谱如图5所示,所含元素主要为Al、Si、Fe、Zn,未检出O元素和过量的C元素,表明基板和镀层之间没有出现氧化和碳化等异常现象。

通过对脱锌缺陷的分析,明确了脱锌缺陷的镀层处于正常水平,导致脱锌缺陷的原因是基板组织异常。

图1 第一类脱锌缺陷宏观形貌

图2 第一类脱锌缺陷微观低倍形貌

图3 第一类脱锌缺陷微观高倍形貌

2.2 第二类脱锌缺陷

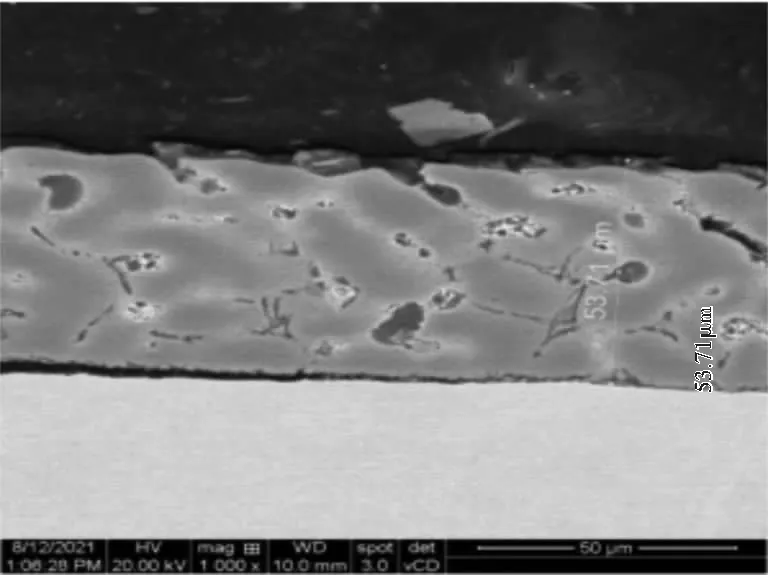

第二类脱锌缺陷宏观形貌如图6所示,折弯位置目视存在严重的锌层起皮剥落。脱锌缺陷的微观形貌如图7所示,从图中可以看出,脱锌面和脱锌背面的镀层存在明显差异,脱锌面镀层由于折弯存在明显裂纹,呈断裂状,脱锌背面镀层连续无断裂,同时可以发现脱锌面镀层厚度较脱锌背面明显增厚。进一步观察脱锌面镀层和脱锌背面的镀层,如图8和9所示。从图中可以看出,脱锌面镀层厚度约为53.71 μm(200 g左右),脱锌背面镀层厚度约为20.4 μm(75 g左右),根据产品设计要求,该产品镀层设计为75 g/75 g,两面的镀层厚度实际均应为75 g左右,而脱锌面镀层的厚度实际明显超标,其厚度约为正常要求厚度的3倍左右。

通过对脱锌缺陷的分析,脱锌的主要原因是镀层厚度异常增加,实际相比设计明显超标。

图4 第一类脱锌缺陷折弯裂痕处镀层及合金层截面形貌

图5 第一类脱锌缺陷折弯裂痕处合金层能谱(位置1)

图6 第二类脱锌缺陷宏观形貌

图7 第二类脱锌缺陷微观形貌

图8 第二类脱锌缺陷脱锌面镀层

图9 第二类脱锌缺陷脱锌背面镀层

2.3 第三类脱锌缺陷

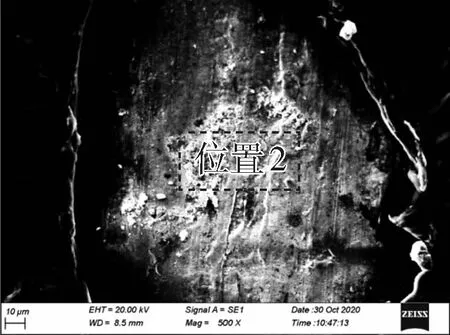

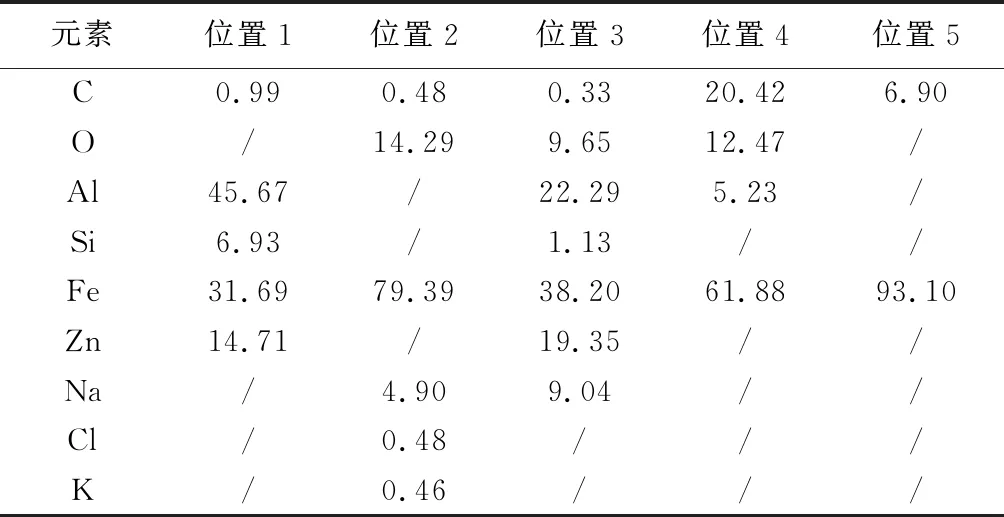

第三类脱锌缺陷有两种类型,第1种宏观形貌如图10所示,从图中可以看出,钢板在用户处180°折弯后折弯位置发生了明显的锌层剥落,同时在锌层折弯脱落位置旁边的镀层表面发现有零星的黑点。对黑点进行了形貌观察及能谱分析,如图11和图13所示,黑点位置形貌表现出了明显的镀层缺失,表明此位置镀层未镀上,同时观察到了明显的轧制纹路,在轧制纹路上方存在较多颗粒状物质,颗粒物的主要成分为O、Fe,说明颗粒物为氧化铁物质,进一步表明基板表面存在明显的氧化。对折弯位置旁边镀层进行截面分析,如图12和图14所示。从图12中可以看出,在镀层和基板之间位置存在厚度为0.6-0.8 μm的一层黑色物质,黑色物质的主要成分为O、Fe、Al、Zn,其中O含量高达9 %,说明在镀层和基板之间存在一层较薄的氧化层。

图10 第三类第1种脱锌缺陷宏观形貌

图11 第三类第1种脱锌缺陷黑点微观形貌

图12 第三类第1种脱锌缺陷截面形貌

图13 第三类第1种脱锌缺陷黑点能谱(位置2)

图14 第三类第1种脱锌缺陷截面能谱(位置3)

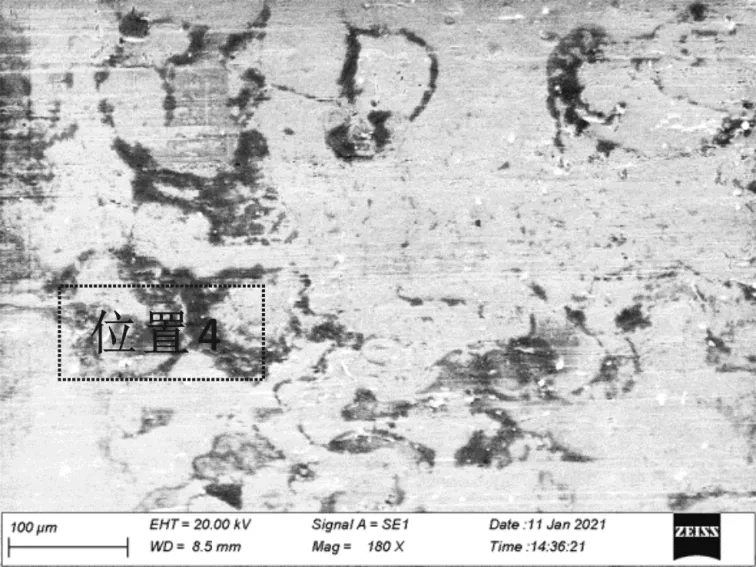

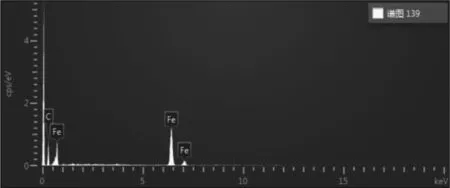

第2种宏观形貌如图15所示,钢板折弯位置发生了明显掉锌皮,锌皮掉落位置钢板表面呈现棕黑色,目视呈现烧焦状态。对锌皮脱落位置的钢板表面进行形貌观察和能谱分析,结果如图17和图19所示。从图17中可以看出,表面存在发白和发黑两种形貌,发黑位置主要成分为C、O、Al、Fe,其中C元素高达20 %,说明基板表面存在明显的C残留。进一步对脱锌位置进行截面观察和能谱分析,结果如图18和图20所示。镀层发生明显脱落,在基板于镀层之间检测到富C层,C含量约为6.9 %,进一步说明了折弯锌皮脱落是由于基板表面残C导致的。

图15 第三类第2种脱锌缺陷宏观形貌

图16 第三类第2种脱锌缺陷表面形貌

图17 第三类第2种脱锌缺陷截面形貌

图18 第三类第2种脱锌缺陷表面能谱(位置4)

图19 第三类第2种脱锌缺陷截面能谱(位置5)

表1 三类脱锌缺陷能谱结果(质量百分含量,%)

3 预防措施

针对第一类脱锌缺陷开展调查,对钢材的全流程制造工艺进行了详细调查,发现其熔炼成分、热轧工艺、冷轧工艺等均在设计范围内,包括出厂放行相关性能:屈服强度、抗拉强度、延伸率也均能够满足放行标准,但是仍然出现了折弯开裂的严重后果,因而怀疑是工艺设计不合理导致。从金相组织发现有明显的珠光体聚集,这种组织显然是异常的,这种异常的组织主要与热轧冷却过程密切相关。对于热轧冷却过程,如果卷取温度过高,会导致精轧后的奥氏体组织在冷却过程中析出大量的固溶碳,形成珠光体偏聚的组织[5]。解决方案是降低热轧卷取温度,加快精轧后的奥氏体的冷却速率,使固溶碳能够充分弥散的分布在晶粒之中而不析出聚集。对原工艺进行了调整,热轧卷取温度降低50 ℃后,基板形成了晶粒大小均匀且无珠光体偏聚的组织,后续在用户处加工再未发生过此类脱锌现象。

针对第三类脱锌缺陷开展调查,主要是带钢表面氧化或残碳。镀层之所以能够与基板紧密结合,主要是由于镀层中的Al和基板的Fe发生反应生成了冶金结合的金属间化合物层,如果带钢表面不清洁,如有氧化膜或者残碳层,会阻碍镀液与基板的反应,大幅降低镀层与基板的结合力。导致氧化或残碳的主要工序段是退火炉。退火炉直燃段、均热段、冷却段均会对带钢表面状态产生显著影响,因此要综合调控。直燃段主要影响因素为炉内气氛、炉温、烧嘴状态,冷却段主要影响因素是氧含量、氢含量、露点、炉温。本类缺陷经过排查发现:氧化的主要原因是由于直燃段烧嘴状态异常导致燃气与氧气比例异常进而引起带钢严重氧化,同时在均热段由于炉温过低导致还原反应无法有效进行,解决方案是定期对烧嘴进行检查,发现异常及时更换,同时适当升高均热段温度;残碳的主要原因是由于直燃段炉内气氛异常波动,苯含量异常升高,导致燃气不完全燃烧C颗粒残留在基板表面,解决方案是增加燃气气氛监控设备,实时监控燃气气氛,发现异常时及时处理。

4 结论

通过对镀铝锌产品镀层折弯脱锌缺陷分析,明确了三类脱锌缺陷的产生原因:基板组织异常、镀层厚度异常增加、基板表面氧化或残碳。三类脱锌缺陷一度成为高质量镀铝锌产品的主要制约瓶颈,限制了产品在用户处的推广。对于镀铝锌脱锌缺陷需要全工序统筹考虑,首先要满足正常的基板组织状态,保证基板板形良好,其次做到基板表面清洁,无氧化、无残碳、无油污,最后要设定合理的镀层工艺,保证产品具备均匀的镀层厚度,在上述条件均满足的状态下,镀铝锌脱锌缺陷发生频率会大幅降低,产品质量显著提升。