MAC 镁质高性能混凝土抗裂剂在建筑工程中的应用研究

2022-03-31李军委熊锐杨宇成狄彤栋李双捷

李军委,熊锐,杨宇成,狄彤栋,李双捷

(中建海峡建设发展有限公司,福建 福州 350000)

0 引言

混凝土由于其原材料多且各自具有独特的物理化学性质,在其结构成型过程中会产生大量的裂缝等原始性缺陷[1],从而影响混凝土的使用功能。混凝土裂缝主要是由于其收缩变形导致,因此,解决混凝土的收缩变形是控制混凝土裂缝最有效的手段之一。为解决混凝土收缩变形,提高其抗裂防渗的能力,部分学者建议采用膨胀剂来补偿混凝土的收缩变形以达到减少裂缝的目的[1,2-4]。膨胀剂利用自身的膨胀特性使混凝土硬化过程中产生体积膨胀,抵消温降过程中的体积收缩,从而提高混凝土的防渗防裂能力。但在较高温度下,传统膨胀剂水化速率快,难以与混凝土的强度发展及收缩过程匹配,很难补偿混凝土后期的收缩与变形。大量研究发现[5-10],相比于传统膨胀剂,氧化镁类膨胀剂具有水化需水量少、膨胀过程可调控、水化产物稳定的优点,能够实现补偿混凝土温度收缩及干燥收缩,达到防止混凝土开裂的问题。

为了提高混凝土的抗裂及抗渗能力,杭政储出[2020]19地块在基础施工过程中,选用MAC 镁质高性能混凝土抗裂剂配制补偿收缩混凝土进行施工,并对成型后的混凝土进行裂缝排查及数据分析。

1 MAC 镁质高性能混凝土抗裂剂性能与原理

1.1 基本性能

MAC 镁质高性能混凝土抗裂剂是以轻烧MgO 为主要膨胀源的复合材料。目前,MAC 镁质高性能混凝土抗裂剂共分为MAC-R 型与MAC-S 型2 种,MAC-R 型抗裂剂中轻烧氧化镁活性较高,常温条件下膨胀速率相对较高,适用于春、秋和冬季。MAC-S 型镁质抗裂剂中轻烧氧化镁活性相对较低,主要适用于夏季较高环境温度条件下施工具有抗裂要求的混凝土和大体积混凝土结构[10]。

MAC 镁质高性能混凝土抗裂剂具有独特的可调控性,延迟性微膨胀性能,能够补偿混凝土的化学收缩、干燥收缩和温度收缩,使膨胀发挥时间与混凝土收缩速率相匹配,从而有效防止混凝土开裂渗水,提高混凝土的耐久性。MAC 镁质抗裂剂用于建筑施工中可对传统的结构防水施工工艺进行优化,在确保工程质量和使用功能的前提下,最大化节约工程材料,节省工期,实现良好的整体结构自防水效果。

1.2 膨胀机理

菱镁矿经过适当温度的煅烧、粉磨制备而成的MAC 镁质高性能混凝土抗裂剂[见式(1)],其中含有的MgO 水化生成Mg(OH)2晶体[见式(2)],并在局部区域生长发育,使硬化浆体产生膨胀,固相体积增加118%。膨胀能主要来自Mg(OH)2晶体吸水肿胀力和结晶生长压力,早期膨胀的驱动力主要来自于肿胀力,后期则主要来自于结晶的生长压力。

MAC 镁质高性能混凝土抗裂剂制作与水化反应式为:

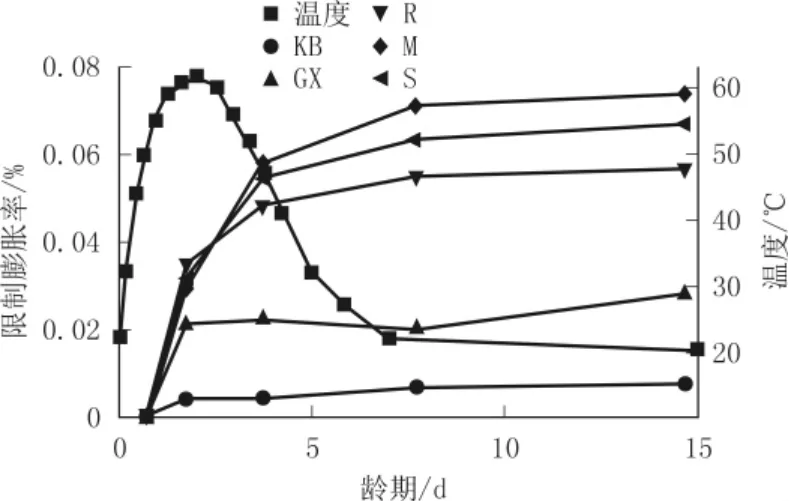

MAC 镁质抗裂剂与传统膨胀剂在60 ℃水养条件下的水化速率如图1 所示。

图1 MAC 镁质抗裂剂与传统膨胀剂在60 ℃水养条件下的水化速率

从图1 可知,MAC 镁质抗裂剂(R、M、S)在60 ℃水养条件下水化速率比传统膨胀剂(KB、GX)要慢,膨胀持续时间长,可有效补偿收缩。

1.3 补偿收缩机理

MAC 镁质高性能混凝土抗裂剂的补偿收缩机理主要是:在混凝土中掺入具有延迟膨胀特性的氧化镁膨胀剂,利用MgO 水化所释放的化学能转变为机械能,使混凝土产生自身体积膨胀,且膨胀速率与混凝土收缩的速率相匹配,抵消其温降过程的体积收缩(见图2)。也就是利用混凝土的限制膨胀补偿混凝土的限制收缩,从而解决混凝土的开裂及渗漏问题。

图2 MAC 镁质抗裂剂补偿收缩机理

2 施工应用

2.1 试验现场

杭政储出[2020]19 号地块商品住宅(设配套公建)项目位于杭州市拱墅区,总建筑面积10.1 万m2,其中地下建筑2.7万m2,地下建筑7.4 万m2,共10 栋高层住宅,地下1 层,地上18 层。地下室筏板厚度为700 mm,防水设计为膨润土防水毯(膨润土含量≥5.5 kg/m3),施工过程中易造成防水毯破坏,防水效果较差,且单价较高,属于项目亏损项。

2.2 混凝土配制

2.2.1 原材料

水泥:P·O42.5,天山股份有限公司,符合GB 8076—2008《混凝土外加剂》要求;粉煤灰:Ⅱ级,细度(45 μm 方孔筛筛余)≤18%,需水量比≥100%;矿粉:S95 级磨细矿渣粉,细度(45 μm 方孔筛筛余)≤18%,需水量比≥100%;粗骨料:粒型较好的碎石,最大公称粒径≤38 mm,连续级配5~25 mm,含泥量0.8%;细骨料:颗粒坚硬、强度高、耐风化的天然河砂,细度模数为2.5,含泥量为2.0%;减水剂:ZWL-A-V 减水剂,减水率≥25%,浙江五龙股份有限公司;抗裂剂:MAC-S 镁质高性能抗裂剂;拌合水:自来水。

2.2.2 配合比

为保证施工现场混凝土的工作性能,混凝土试验室根据JGJ 55—2011《普通混凝土配合比设计规程》及T/CECS 540—2018《混凝土用镁质高性能混凝土抗裂剂应用技术规程》的规定进行设计,并通过多次抗裂混凝土关键性能试验设计出现场施工混凝土的配合比,见表1。

2.3 施工

2.3.1 人员配置

为保证本工程混凝土浇筑质量,实现提高抗裂混凝土降低裂缝开展,提高抗渗性的目的,本工程通过组织项目管理人员组成质量控制小组。编制抗裂混凝土专项施工方案及按照方案实施,埋设数据监测点,原材料的检验、混凝土制拌过程监督,施工现场跟踪,数据收集及分析。现场提出技术支持,提供仪器检测设备支持,混凝土施工过程中现场跟踪,对施工过程中出现的紧急情况提出处理性建议。严格按照抗裂混凝土原材料选取要求进行配置材料并进行混凝土检测。

2.3.2 施工过程

现场浇筑准备工作完成确定→埋设应变计与温度传感器→确定掺加MAC 镁质抗裂剂混凝土的配合比→检查选取原材料→生成任务单→混凝土拌制监测→对混凝土进行开盘鉴定及坍落度测试→运输混凝土→交货检验→混凝土分层浇筑→及时振捣→抹面→扫出浮浆、排除泌水→养护→测温→成品保护→收集数据、进行分析。

(1)前期工作准备

根据施工要求与施工难点,编制MAC 镁质高性能抗裂混凝土专项施工方案,并与实验室合作进行抗裂混凝土关键性能试验,调整产品掺量和混凝土工作性能以满足施工要求,确定最优配合比。在已绑扎完成的钢筋网架中埋设应变计与温度传感器(见图3),等待混凝土的浇筑。

图3 埋设应变计与温度传感器

(2)抗裂混凝土的生产

在抗裂混凝土施工过程中,每隔1 h 严格检测砂石含水率,且及时反馈数据,并对抗裂混凝土的实际配合比进行合理调整。然后,按照抗裂混凝土合理调整的配合比进行现场货物盘点及投料监督,按照每8 h 的检测频率进行计量准确性的抽查,称量精度要求如表2 所示,保证MAC 镁质高性能抗裂剂按照设计要求进行投料。此外,MAC 镁质高性能混凝土抗裂剂配制的补偿混凝土搅拌时间比普通混凝土延长45 s。

表2 原材料计量精度要求 %

(3)抗裂混凝土的施工

本工程根据地下室后浇带优化位置将整个现场筏板分为20 个区块进行分阶段混凝土浇筑(见图4),每个区块之间设置沉降后浇带,每个区块均为一次性浇筑完成,浇筑方式为分层浇筑。

图4 筏板基础分区浇筑

MAC 镁质高性能混凝土抗裂剂配制的补偿混凝土通过混凝土罐车运至施工现场,运输时间30 min 左右。施工现场由天泵沿筏板的长边方向进行推进、分层浇筑。当抗裂混凝土运至施工现场,由项目管理人员对混凝土进行交货检验,测试混凝土的坍落度及拌合物的和易性,确认每车混凝土均为MAC 镁质高性能混凝土抗裂剂配制的补偿混凝土,MAC 镁质抗裂剂含量为36 kg/m3,混凝土的坍落度为(160±20)mm。对不满足施工要求的抗裂混凝土及时退料,并将信息反馈给搅拌站即刻处理。

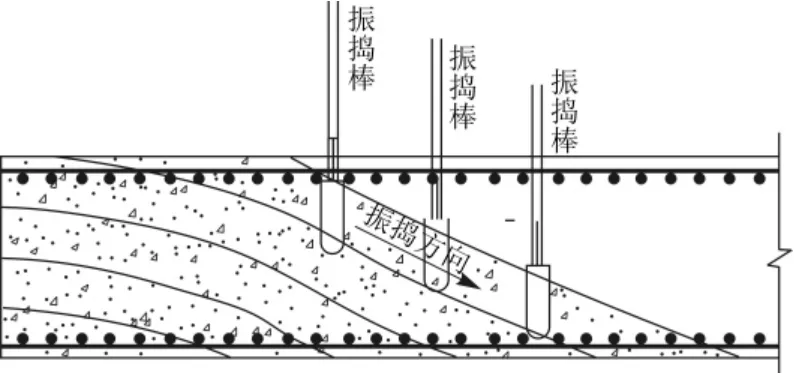

在每车抗裂混凝土入模之前,应提前测试混凝土入模温度,并进行有效控制,降低混凝土温峰值,减少混凝土温度裂缝产生的风险,抗裂混凝土的入模温度不得超过30 ℃。在抗裂混凝土浇筑过程中,采用“分层浇筑、分层振捣、一个坡度、循序推进、一次到顶”的方法进行浇筑(见图5)。为防止混凝土冷缝的产生,2 层浇筑的时间间隔不能超过2 h,分层厚度控制在450 mm 左右。在浇筑过程中,为保证混凝土的密实性,提高抗渗能力,要安排专职人员对混凝土进行振捣,振捣要求必须快插慢拔、插点有序、均匀振捣,不得漏振或过振,振捣时间以混凝土泛浆,不出气泡为止。此外,在振捣过程中要注意不能损坏埋入的温度传感器及应变计,防止后期数据无法采集。混凝土在浇筑振捣过程中会出现泌水现象,并产生大量浮浆,要及时对泌水及浮浆进行清理,防止混凝土硬化后面层强度低于内部强度。

图5 筏板混凝土振捣示意

待混凝土达到初凝时间时,采用磨光机进行二次抹面,可以有效消除塑性收缩裂缝。在二次抹面结束后,立即采用塑料薄膜对成型混凝土进行覆盖,达到保温与保湿的双层目的,确保混凝土表面温度下降较慢,减少内外部温差,防止产生贯穿性裂缝,同时保持混凝土湿润,使水泥水化顺利进行,避免局部失水过快产生收缩开裂。此外,混凝土保持一定的湿度与温度,能够促进MAC 镁质高性能混凝土抗裂剂水化反应的进行,对其补偿收缩的效果有重要的影响。

3 结果与分析

3.1 试验结果

由于本工程地下室筏板共分为20 个区块,根据项目的施工策划,分阶段浇筑时间长达将近半年,取第一区块筏板抗裂混凝土浇筑时采集的数据进行分析。

第一区块筏板浇筑为6#地下室底板,时间为2020 年9月2 日,浇筑时天气晴朗,昼夜温差较小。该区域筏板厚度为700 mm,由于筏板中心位置应力比较集中,因此,在筏板中心位置的筏板中部,平行于长边方向上设置应变仪及温度传感器,通过传输线与VW-102A 型振弦读数仪进行连接。混凝土内部的温度由温度传感器进行检测,同时电子测温仪对混凝土外部环境温度进行测量并采集,而混凝土内部的膨胀与收缩产生的应变均通过应变仪进行数据采集,为现场施工提供数据及技术的支持。

本次抗裂混凝土浇筑过程的外部环境温度为29 ℃,抗裂混凝土的入模温度为29.7 ℃。6#地下室筏板混凝土内部与外部温度变化曲线如图6 所示。

由图6 可知,6#地下室筏板混凝土在入模的0~1.9 d 处于快速升温的阶段,在入模1.9 d 时达到温值高峰68.6 ℃,入模28.7 d 时6#地下室混凝土温度达到了外部环境温度29 ℃。在混凝土内部温度下降过程中,混凝土内部温度下降速率在入模1.9~7.6 d 阶段中较大,在入模7.6 d 以后下降,并逐渐趋于平缓。在入模0~28 d 时间内,混凝土外部环境温度在27~33℃变化。

图6 混凝土内外部温度变化曲线

图7 为6#地下室筏板中心位置混凝土的应变曲线。

图7 筏板中心位置混凝土的应变曲线

由图7 可知,混凝土浇筑3.4 d 后达到最大应变169.7 με,在入模0~3.4 d 时筏板混凝土应变增长速率过快,这是因为混凝土内部发生水化反应并进行放热,导致混凝土内部温度较高,MAC 镁质抗裂剂在较高温度下水化反应加快,发生膨胀,所以在混凝土内部升温阶段会增长较快,达到应变峰值。而应变峰值比温度峰值推迟1.5 d,这是因为在混凝土内部温度下降阶段,MAC 镁质抗裂依然在发生水化反应,处于膨胀状态,对混凝土进行补偿温降收缩。当随着筏板混凝土内部温度进一步下降到40 ℃以下时,混凝土应变速率逐渐降低,这是因为混凝土内部开始发生干燥收缩,此外,MAC 镁质高性能混凝土抗裂剂逐渐减少,且当其处于40 ℃以下时,其水化反应较为缓慢。而后期应变呈现平缓状态,筏板混凝土的应变基本稳定在39.3 με 左右,此时混凝土仍处于微膨胀状态。这一现象表明,MAC 镁质高性能混凝土抗裂剂对混凝土有较好的补偿温降收缩和干燥收缩的效果,可显著降低混凝土开裂风险,提高其自身抗渗能力。

3.2 应用效果分析

在混凝土浇筑完成的60 d 中,对采用MAC 镁质高性能混凝土抗裂剂的6#地下室筏板进行多次详细的排查,均未发现明显的裂缝,且雨后排查未发现渗漏现象,表明MAC 镁质高性能混凝土抗裂剂配制的补偿混凝土有较高的抗裂及防渗能力,达到施工设计的标准,该施工方式可以为地下室工程提供案列支持及技术借鉴。

通过6#地下室筏板采用MAC 镁质高性能混凝土抗裂剂配制的补偿混凝土不仅满足施工设计防渗漏的要求,并产生一定的经济效益。对于本工程的项目,由于原图防水设计只采用膨润土防水毯(膨润土含量≥5.5 kg/m2)进行施工,且没有设置保护层。垫层铺设的膨润土防水毯在进行下道工序筏板钢筋绑扎时,极易导致防水毯大面积破坏,使本工程的防水保护层形同虚设,后期需投入大量人力物力进行混凝土的渗漏处理。对比其他类似项目,该类似情况需投入处理渗漏问题的金额约50 万元。另一方面,膨润土防水毯市场价格较贵,而合同单价较低,该施工方式属于本工程的亏损项,经过预算,该项亏损金额高达约60 万元。目前,采用MAC 镁质高性能混凝土抗裂剂配制的补偿混凝土进行浇筑,建设单位对于应用效果非常满意,通过设计变更,该项扭亏为盈,盈利高达约130 万元。此外,由于将原先膨润土防水毯取消,改为MAC 镁质高性能混凝土抗裂剂配制的补偿混凝土进行浇筑,共节约工期10 d,节约项目管理成本10 万元,大型机械费用成本3万元。综上所述,共产生经济效益约为253 万元,约占项目合同总额的1.33%。

4 结 语

(1)采用MAC 镁质高性能混凝土抗裂剂配制的补偿混凝土浇筑的筏板基础未发现明显裂缝与渗漏痕迹,表明该类型混凝土自身具有良好的抗裂能力与防渗漏能力,可应用于类似混凝土工程施工。

(2)筏板混凝土应变峰值比温度峰值推迟了1.5 d,且筏板混凝土的应变基本稳定在39.3 με 左右,表明MAC 镁质高性能混凝土抗裂剂对混凝土有较好的补偿温降收缩和干燥收缩的能力,可显著降低混凝土开裂风险,提高混凝土自身抗渗能力。

(3)MAC 镁质高性能混凝土抗裂剂配制的补偿混凝土浇筑的筏板,不仅可以完全满足施工设计的防水要求,还能产生较好的经济效益,可在以后工程中起到参考作用。