抽排厕所废物原位发酵回用可行性研究:杭桥村案例

2022-03-31吕明环张玉徐明杰李傲李亚惠朱仕坤范彬

吕明环,张玉,徐明杰,李傲,李亚惠,朱仕坤*,范彬*

(1.中国科学院生态环境研究中心,北京 100085;2.中国科学院大学,北京 100049)

农村厕所革命的实质是为适应农村居民对现代化生活的追求,逐步构建乡村环境卫生与污染治理的设施和服务系统。当前可以在工程上大规模实施且满足现代化要求的排水方式是以水冲厕所为标志的末端处理(环境排放)模式。农村人口居住分散,如果按照末端处理模式对已有村庄进行改造,增建包括室内生活卫生设施和污水垃圾收集处理在内的现代化乡村环境卫生与污染治理系统,其建设成本平均每户5 万元,运行维护成本在800 元·户-1·a-1的水平[1-2]。虽然大部分建设与运行成本用在废水和废物的收集处理上[3],但处理的效果仍然不能保证完全消除环境污染,尤其是小微型的污水处理面临很多难以克服的技术难题。另外,末端处理模式对清洁水的消耗大,废水再生处理成本高,主要的生活废弃物(如粪尿和餐厨废物)资源回用难,在诸多方面与可持续发展的要求不吻合[4-5]。为此本研究提出基于“抽吸式-源分离”卫生排放技术的现代资源化模式,其要点是以资源化为导向,将生活排放从源头分为三个物流:排污废水、洗涤废水和其余废物。其中排污废水(定义为排放粪尿和餐厨废物产生的废水)通过抽吸式管道(即负压管道)卫生系统进行低稀释收集,就近就地发酵制肥并回用于农业生产;洗涤废水(定义为盥洗、沐浴、洗衣及厨房洗涤产生的废水)推荐通过原位土地系统净化后就地排放或再生利用;其余废物为剔除了餐厨废物的其他固体废物,易于进一步分类、再生利用和处理处置。与末端处理模式相比,现代资源化模式具有两个优势:一是破解了末端污水垃圾处理的难题,末端污水垃圾处理总需求降低约90%[6],包含厕所、污水和垃圾治理在内的建设与运行成本降低30%~40%[2];二是符合可持续发展的要求,系统高度节水(排污环节节水近90%[2])、节能(约90%[7-8]),再生的生物质肥料可以替代近1/3的化肥[9-10],基于生命周期评价的可持续发展指数提升约64%[11]。

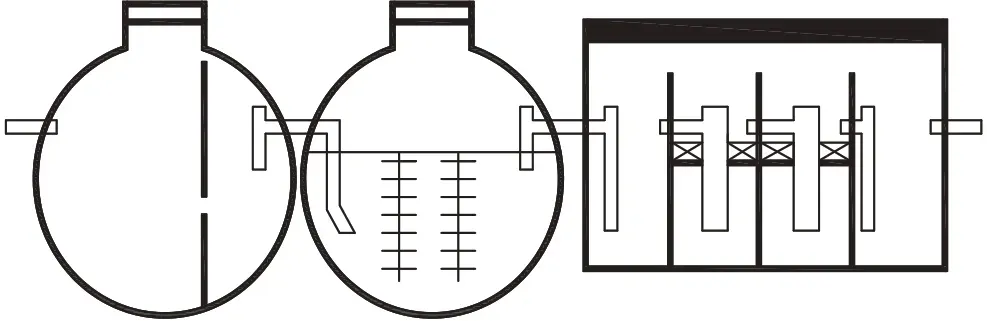

针对现代资源化模式的小规模应用场景,本研究选取江苏省如皋市杭桥村一典型聚落搭建了抽吸式-源分离收集系统及资源化设施开展应用研究。该自然村涉及村民20 户,常住人口48 人,其中43%为长期居住的老人和妇女。示范工程建设前,居民厕所以旱厕为主,粪尿储存一定时间后直接施入农田,可能给人、作物和环境带来风险。系统搭建过程共安装户用抽吸式厕所20套、餐厨废物抽吸式收集终端2套,铺设抽吸式管道1 700 余m,建设资源化中心1 座以及洗涤废水户用土壤处理系统1套(图1)。其中资源化中心由抽吸式泵站、废物就地发酵制肥设施、垃圾深度分类收集站和抽吸式公厕等组成。系统于2017年10月15日投入使用。

图1 示范点俯拍图及抽吸式系统图Figure 1 Top view of demonstration project and the vacuum system diagram

废物发酵制肥设施是实现将人粪尿等生活废物向肥料转化的核心环节,在本研究中,因地制宜采用村落闲置的废弃沼气设施就近就地改造而成。处置对象以抽吸式厕所废水为主,可合并处理由抽吸式终端收集的餐厨废物等。由于抽吸式便器的冲洗水量远小于常规水冲便器(约为后者的1/10~1/6),因此以抽吸式厕所废水为主的处置对象,是一种水固比处于传统旱厕和常规水冲厕所废水之间的新型物料,本研究将其定义为抽排厕所废物。在该物料条件下,组合式多级厌氧发酵工艺的处理效率和发酵产物的理化性质、肥料属性以及安全施用的可行性等内容未见相关报道。

研究人员于2020 年5 月对连续运行约32 个月的抽排厕所废物就地发酵设施进行了破拆、采样及理化、生物指标分析测试,并结合长期监测数据,考察了氮、磷、有机质及病原微生物在现场系统的变化规律,评估了组合式多级厌氧发酵工艺作为抽排厕所废物资源化手段的可行性和有效性,以期为抽吸式-源分离收集与资源化系统的规模化应用提供有效支撑。

1 材料与方法

1.1 组合式多级厌氧发酵制肥设施设计

抽吸式厕所单次冲水量为0.5 L,按照普通人正常排泄习惯,每人每日大便1 次(平均体积150 mL),小便4次(平均体积300 mL·次-1),系统满负荷情况下服务于130 人(远景规模,55 户),每日共计产生抽排厕所废物500.5 L,通过抽吸管道输送至抽吸泵站。

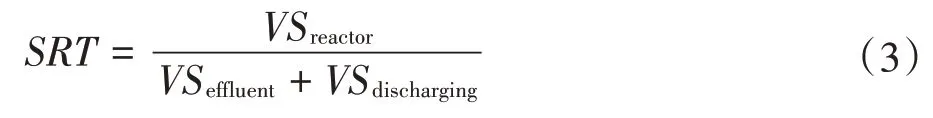

组合式多级厌氧发酵制肥设施包括2 级常温厌氧发酵单元和4格过滤储存单元(图2)。厌氧发酵单元为两个外观完全相同的球形沼气池,顶部用水泥密封的石板覆盖,池体直径3.0 m,有效容积10 m3,共计20 m3,无搅拌、无接种,在环境温度下运行;抽排厕所废物从抽吸泵站自流进入一级发酵池,池内设一隔墙阻隔大颗粒固体,通过固液分离、有机质降解减少颗粒物和病原微生物进入下一单元;二级发酵池内安装生物组合填料(涤纶材质),吸附拦截微生物,强化厌氧发酵。过滤储存单元为长方体水池,顶部石板未使用水泥密封,内部为非严格的厌氧环境,尺寸2.2 m×4.2 m×2.5 m,有效容积15 m3,分为4格:第1格为进料室,用于稳定发酵单元出水;中间两格为砾石过滤室,砾石尺寸5~40 mm,砾石层厚度0.2 m,用于进一步澄清消化液;第4格为出液室,储存待用的消化液。一级发酵池、二级发酵池、过滤储存池体积比为2∶2∶3,满负荷情况下水力停留时间(HRT)分别为20、20、30 d。

图2 组合式多级厌氧发酵制肥设施构型图Figure 2 Configuration diagram of combined multistage anaerobic fermentation and fertilizer production facility

1.2 厌氧发酵设施破拆、清扫作业

根据《农村户用沼气发酵工艺规程》(NY/T 90—2014)和《农村户厕卫生规范》(GB 19379—2012)的要求,设施清扫周期设计为2~3 年,每次清扫保留污泥总容积的20%。清扫操作包括设施外壳、管道、填料、滤料等组件以及气密性、防渗性等功能的全面检查维修,各单元内液体、污泥以及出液的取样和分析,出液和污泥的清出及施肥。

1.3 采样及分析

工程投入运行6 个月后取设施进液和出液进行分析,随后每隔1 年取样一次;2020 年5 月,在设施清扫操作前使用透明塑料管原位采集各单元上层液体及底泥,进液编号In.,一级发酵池、二级发酵池上层液体编号Ad1、Ad2,过滤储存池进料室、两级砾石过滤室上层液体分别编号为Fs1、Fs2、Fs3,最终出液为Ef.。

水样分析指标包括pH、电导率(EC)、总氮(TN)、氨氮(TAN)、总磷(TP)、化学需氧量(COD)、溶解性化学需氧量(SCOD)、挥发性脂肪酸(VFA)、总固体(TS)、悬浮固体(SS)、挥发性固体(VS)等理化指标和粪大肠菌值(能检出粪大肠菌群的最小样品量)、寄生虫卵等微生物学指标。污泥分析指标包括pH、TN、TP、COD、TS、SS、挥发性悬浮固体(VSS)、寄生虫卵、细菌群落结构等。理化指标参照《水和废水监测分析方法(第四版)》测定;蛔虫卵依据《水质 蛔虫卵的测定沉淀集卵法》(HJ 775—2015)测定;粪大肠菌群依据《水质 总大肠菌群和粪大肠菌群的测定纸片快速法》(HJ 755—2015)测定;细菌群落结构采用16S rDNA序列分析法测定。

1.4 污泥稳定性计算

为评价制肥设施底部污泥农田回用的可行性,需要研究污泥的稳定性。颗粒有机物的水解是厌氧消化过程的限速步骤,水解不完全可能导致稳定性降低,因此污泥稳定化程度可以用悬浮固体的水解程度表征,水解速率符合一级动力学方程[12-13]:

式中:Fdegr表示污泥层中可降解固体的量,mg·L-1;Fdegr,0表示进液中可降解固体的量,mg·L-1;Kh表示水解常数,取值0.1 d-1;SRT表示反应器内固体实际停留时间,d。

污泥稳定性(Ssta)可用公式(2)表示:

SRT可由公式(3)计算得出:

式中:VSreactor表示反应器中挥发性固体的量,g;VSeffluent表示出水中挥发性固体的量,g·d-1;VSdischarging表示手动排出的挥发性固体的量,g·d-1。

2 结果与分析

杭桥村示范点安装抽吸式厕所的户数低于满负荷设计值。由于居民节俭意识强且户内多散养畜禽,餐厨废物产量少,因此厨洁器使用频率不高。组合式多级厌氧发酵制肥设施投入使用后连续运行32 个月,根据抽吸泵工作频率及设施出液排放总量得出,示范点平均产水量为200 L·d-1,两级发酵池的实际水力停留时间约为100 d,设施总水力停留时间175 d左右。

2.1 制肥设施进液性质

示范点抽排厕所废物及新鲜人粪尿、常规水冲厕所废物(3~6 L·次-1)的理化性质见表1,其中抽排厕所废物为3 次检测的平均值,新鲜粪尿为两日实测数值的平均值。对比3 种物料的物质浓度可估算得出,示范点居民厕所单次冲水量平均为1.30 L,经过入户走访调查发现,由于居民对厕所清洁度要求不同,单次使用的冲水次数大于1 次,导致冲水量高于设计量(0.5 L)。

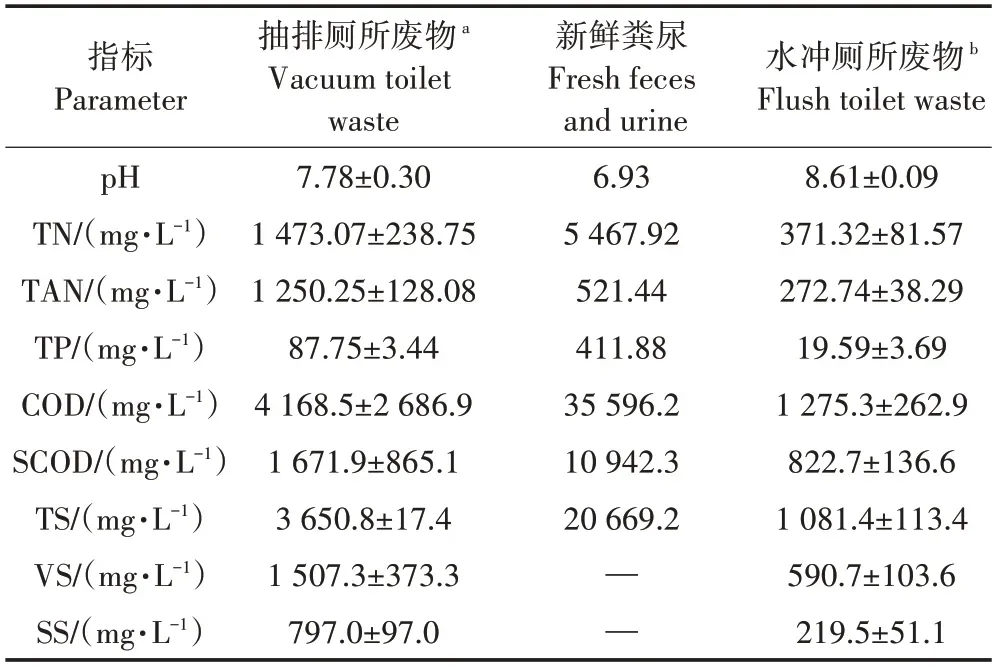

表1 抽排厕所废物、新鲜粪尿及水冲厕所废物理化性质Table 1 Physical and chemical properties of vacuum toilet waste,fresh feces and urine,and flush toilet waste

抽排厕所废物pH 为7.78,高于新鲜粪尿,因输送储存过程中尿素和有机氮部分分解产氨造成。TN 中TAN 占比84.87%,亚硝酸盐氮和硝酸盐氮浓度低于检测限,因此TN 中约有15%为有机氮。在环境温度范围和抽排厕所废物pH 条件下,游离氨(FA)浓度基本维持在8.81~61.13 mg·L-1。COD 中SCOD 占比40.11%,VS/TS 为41.29%,表明进液固体中可被利用的有机质含量高。由于实际排放量及排放浓度低于设计值,两级发酵池有机负荷率仅为0.042 kg ·m-3·d-1(以VS表示)。

2.2 制肥设施运行状况

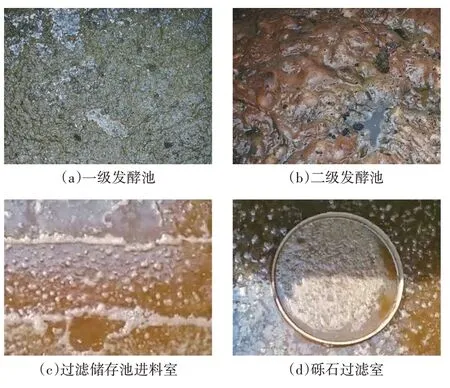

对发酵池排气通道口进行气体检测,包括CO 和H2S在内的可燃气体体积百分比为爆炸下限(LEL)的24%,不存在爆炸或燃烧的危险;两级发酵池液体均无溢出现象,各单元开盖后水面情况实拍如图3 所示。一级发酵池有腐臭味,液面顶部覆有一层暗绿色浮渣,颗粒粗大;液体层高度1.94 m,容积10.090 m3,为较浑浊的黄棕色,含大量悬浮颗粒;底部污泥厚度为0.47 m,体积0.932 m3,污泥为深棕黑色,含较多未降解物质。二级发酵池臭气刺激性降低,表层浮渣呈红棕色致密膜状,颗粒极细;液体层高度1.90 m,容积9.829 m3,较一级发酵池明显澄清;底泥厚度为0.38 m,体积0.623 m3,与一级发酵池相比,质地细腻、颗粒均匀;生物组合填料表面挂膜,未发生堵塞。过滤储存池4 格均无浮渣和沉渣积累,液体高度1.52 m,总容积14.045 m3,液体呈浅黄色,表面有大量气泡;砾石过滤室无堵塞,出液室臭味强度≤2 级(依据《农村户厕卫生规范》)。

图3 组合式多级厌氧发酵制肥设施各单元实拍图Figure 3 Photograph of each unit of combined multistage anaerobic fermentation and fertilizer production facility

连续运行32 个月后,两级发酵池内污泥层高度分别为总有效高度的19.50%和16.67%,不易因水流扰动发生污泥再悬浮,避免影响固液分离效果;两级发酵池污泥容积分别占总有效容积的8.46% 和5.96%,对水力停留时间影响小。

2.2.1 工艺单元上层液体性质

一级发酵池内有机质分解释放铵根离子和小分子有机酸,pH 降至7.35(图4a),在后续单元小分子有机酸分解为甲烷,pH 逐渐升高。设施内电导率(EC)始终在8.0~12.8 mS·cm-1之间,总体呈下降趋势。氮、磷含量变化与EC 相似,其中一级发酵池氮素浓度略高于进液(图4b)。

COD的去除基本在两级发酵池内发生(图4c),最终COD 总去除率80.78%,SCOD 去除率73.16%;出液VFA 浓度为186.33 mg·L-1,丙酸和乙酸浓度的比值为0.27。TS变化不大(图4d),去除率46.68%,但VS和SS去除率分别为66.94%和78.04%,出液SS 降至175.0 mg·L-1。

图4 进液及设施各单元上层液体理化性质Figure 4 Physicochemical property of influent and upper liquid in each unit of the facility

2.2.2 发酵池污泥性质

两级发酵池底泥均呈黑色黏稠状,理化性质见表2,光学显微镜下呈现形态见图5a、图5b。一级发酵池承接新鲜厕所废物,固体物质分解不完全,底泥颗粒粗大,未形成大小均一的絮体。经过一级发酵池的沉降和分解后悬浮在液体中层的颗粒物进入二级发酵池,在生物组合填料的强化降解下,底泥质地均匀,颗粒细小,污泥絮体尺寸为(125~250)μm×(25~40)μm。两级发酵池污泥中均未检出蛔虫卵、钩虫卵和血吸虫卵。

图5 两级发酵池底泥形态及污泥FAPROTAX功能预测热图Figure 5 The sludge morphology of the primary and secondary fermenter and FAPROTAX function prediction heat map of the sludge

表2 发酵池污泥理化性质Table 2 Physicochemical property of the sludge in the fermenters

发酵池污泥的多样性指数差异(P>0.05)(附表1。附表、附图可扫描首页OSID码查看,下同)和相似性分析(r=-0.185 2)结果均说明两级发酵池间的物种丰度和多样性差异不显著。其中与有机质分解相关的功能菌属相对丰度最高(图5c),其余优势功能菌包括发酵、硫还原和产甲烷相关菌属(附图1)。两池丰度差异显著的物种主要为多糖分解和脱羧功能菌属,且一级发酵池丰度显著高于二级发酵池(附图2),说明大部分有机质的水解发生于一级发酵池。

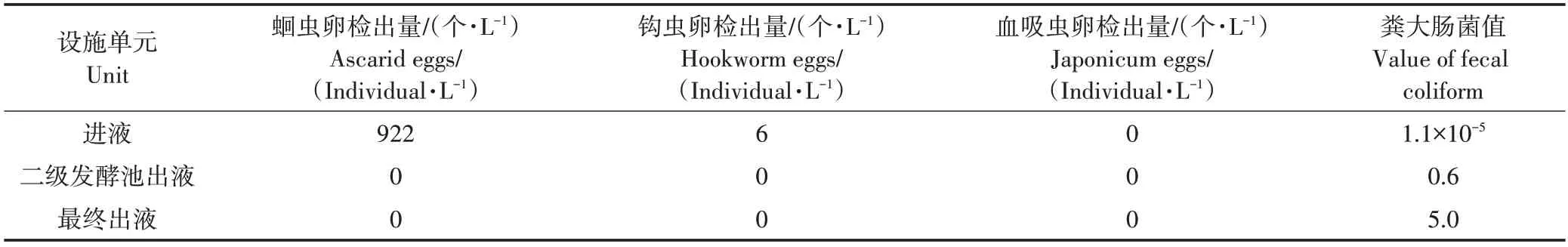

2.2.3 出液性质

系统设计过程中考虑设施各单元的破拆难度和成本问题,并参考《生活污水净化沼气池运行管理规程》(NY/T 2602—2014)推荐的理化指标和粪大肠菌值的检测周期,确定每0.5~1 年进行一次样品采集分析。设施启动后在设计时间点采集出液进行分析测定,微生物指标和理化指标测定结果分别见附表2 和附表3。表3 为进液、出液中的寄生虫卵和粪大肠菌值,其中出液数值为5 次测定结果的平均值。二级发酵池出液及最终出液中均未检出虫卵,去除率达到100%。经过两级发酵后粪大肠菌去除率高于99.999%,最终出液粪大肠菌值>10-4。

表3 制肥设施进、出液微生物学指标Table 3 Microbiological parameters of water samples and sludge in each unit of the facility

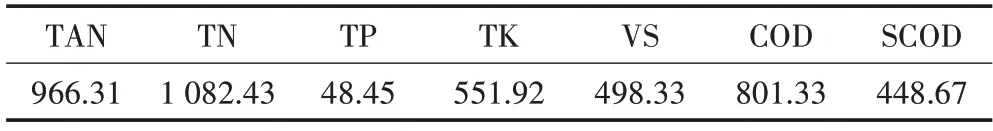

表4为制肥设施出液养分含量。厌氧发酵不发生脱氮除磷,因此出液的养分保留率高,部分损失是由微生物利用氮、磷后转化为氨气挥发或沉积于底泥中所致。

表4 制肥设施出液养分含量(mg·L-1)Table 4 Nutrient content in effluent(mg·L-1)

3 讨论

3.1 制肥设施长期运行评价

3.1.1 设施维护周期

工艺单元概况显示制肥设施各单元未出现外溢、堵塞等问题,检修维护简单。进液经过逐级发酵,有机质基本完成水解,固液分离完全,大颗粒被拦截在发酵池内,减轻了过滤储存池维护难度,也为出液的颗粒去除提供了较好的基础条件。根据两级发酵池内污泥积累量,以示范点实际服务人口(48 人)推算,在抽吸系统满负荷(130 人)情况下,两级发酵池每年可沉积污泥量为0.947 m3和0.633 m3,2年内底泥厚度不超过总有效高度的30%,清扫周期至少2年。

3.1.2 厌氧消化效果

为保证仿真实验时探测器的运动规律和实际工作时相同,对探测器施加外力使其沿飞行方向(横滚轴方向)做变加速往返运动,比较不同姿态解算算法对探测器姿态解算精度的影响。如图6为存在一定运动加速度情况下,未使用加速度分离算法,仅使用普通卡尔曼滤波进行姿态解算的三轴姿态角误差曲线。

厌氧消化反应是设施的主要生化过程,该过程涉及到有机质的转化和去除。而COD 是衡量有机质的指标,因此可以用COD 的转化来评价设施的厌氧消化效果。COD 转化途径分为三部分:转化为沼气、沉降于污泥中、残留于出液中[12]。根据污泥和出液的COD 计算,5.85%的COD 沉降于污泥,19.22%残留于出液,故转化为沼气的比例最高为74.93%,设施厌氧消化效果较好。

一般认为,TAN 大于1 500 mg·L-1或FA 大于205 mg·L-1时产甲烷过程受抑制[14-15];VFA 的大量积累是厌氧消化不稳定的表现,其中丙酸对产甲烷菌的毒性最强,当VFA 浓度高于6 000 mg·L-1、丙酸/乙酸>1.4时会产生严重抑制作用[16-17];产甲烷菌生长的适宜pH范围为7.0~7.5,中温厌氧发酵的适宜电导率范围在8~15 mS·cm-1之间[18]。从结果可知,本研究中进液TAN 和FA 均处于抑制浓度范围外,设施内pH、EC 以及VFA相关指标均处于微生物耐受范围内,不会对厌氧消化产生负面影响。比较二级发酵池和过滤储存单元上层液体发现,发酵完成的废水中盐分、颗粒浓度等指标在后续单元小幅升高,经实地勘察发现这主要与过滤储存池未完全密闭有关,垃圾站渗滤水等流入池内增加了有机质和养分总量,可以在后期运行中采用遮挡、覆盖等手段减少其他废水的混入。

本研究采用环境温度下无接种启动的混合式厌氧消化工艺,从两级发酵池底部污泥形态和微生物种群差异可以看出,两级发酵池微生物群落丰度高、功能接近,且产甲烷菌属和硫还原菌属占优势,硫还原过程消耗COD、增大缓冲容量,能提高厌氧消化的稳定性,菌群组成能保证厌氧消化反应的正常进行。

3.2 出液及污泥回用可行性分析

3.2.1 安全性

组合式多级厌氧发酵制肥设施去除虫卵的原理包括重力沉降、厌氧环境抑制以及氨抑制。HRT 越长,沉降效果越好,停留60 d 以上可使90%的虫卵失活[19],两级发酵池HRT大约为100 d,可以为虫卵去除提供充足的沉淀时间。发酵池严格厌氧,进液中FA浓度为48.44 mg·L-1,低于蛔虫卵活性抑制浓度阈值(280 mg·L-1)[20],但接触时间长,可以为沉降虫卵的自然死亡提供良好的条件。

粪大肠菌的去除依赖于物理和生物机理的结合,包括沉降、过滤、悬浮物吸附等对菌群的拦截及酸性环境对菌体活性的抑制。研究表明:厚度20 cm、粒径5~6 mm 的砾石滤床在接种协同菌群的情况下可去除市政污水中99.99%的粪大肠菌[21];利用改良式厌氧填料化粪池处理厕所废水时,出水粪大肠菌浓度与SS 呈显著线性相关(R2=0.84)[22],被颗粒物吸附的菌群随SS 的截留而被去除;pH<6 的环境下未解离的VFA 会抑制粪大肠菌活性[23]。本研究中VFA 积累量少,且设施环境始终呈弱碱性,对粪大肠菌的灭活贡献较小;但SS总去除率为78.04%,被颗粒携带的菌群留在装置内,32 个月的发酵为沉积菌体的自然死亡提供了足够的时长[24];过滤储存单元的砾石层则进一步拦截未完全沉降及灭活的粪大肠菌,从而达到了99.999%的去除率。

进液主要为人粪尿,因此不考虑重金属和抗生素对土壤、作物及人的危害,出液及污泥作为肥料的安全性主要从卫生性角度进行评价[25],结果显示虫卵沉降率和粪大肠菌值均符合《粪便无害化卫生要求》的卫生标准,出液和污泥中均未检出虫卵;经过175 d以上的停留,沙门氏菌也可以得到有效去除[26];此外,出液pH 在6.8~8.0 之间,VFA 浓度为186.33 mg·L-1,无植物毒性且不易增加有毒有害气体的挥发和释放[27],出液SS浓度降至175.0 mg·L-1,不易堵塞施肥设备[28]。综上,出液和污泥直接回用于农田对作物生长和人体健康不存在卫生安全风险。

3.2.2 稳定性

本研究两级发酵后VS减少60.69%,最终出液VS总去除率66.94%,说明90%以上的有机质分解发生在两级发酵池内。按照生物质废弃物堆肥稳定性评价标准,VS 损失>42%即可认为堆肥产品稳定[29],故本研究中的出液有机质充分稳定,不易造成烧苗等现象。反应过程中随着有机质的分解,C/N 由进液的2.83持续降至出液的0.74,C/N越高,聚合大分子含量越高,有机质在土壤中的降解越缓慢,C/N 过低则会加剧氨挥发,本研究中较低的C/N 归因于人粪尿的性质,因此可以考虑将餐厨废物和作物秸秆等纳入资源化处理和利用的范围[30],增加有机负荷、提高基质利用率和制肥效率,并进一步提高出液稳定性。

发酵池污泥稳定性根据公式(1)计算。已知设施各单元污泥及液体VS 总量为62.35 kg;每日排水按200 L 计,出液VS 浓度为498.33 mg·L-1,故VSeffluent=99.67 g·d-1;运行期间无排泥,VSdischarging=0,因此设施SRT=625.56 d,根据公式(2)计算得出污泥稳定性Ssta≈100%。

GRAAFF 等[13]采用UASB 处理浓缩厕所废水时(25 ℃),75 d 左右的SRT可以保证污泥充分稳定(99.9%以上)。由公式(2)反推可知,当污泥稳定性达到99.9%时SRT至少为46 d,而本研究SRT在600 d以上,可降解固体充分水解,污泥稳定性极高。

3.2.3 有效性

采用微水厕所(通常指单次冲水量0.5~1 L 的厕所)收集的人粪尿养分浓度高,出液总氮保留率为74.50%,主要以氨氮形态存在(89.27%),示范点农田土壤pH在6.52左右,氨氮施用后不易挥发,且易被土壤颗粒吸附保存;磷素在偏碱性环境下易沉降,固定于发酵池底部污泥中,因此出液总磷保留率仅为54.33%;VS 在TS 中的比例从进液的41.29%降至25.60%,保留率为33.06%,但COD 中55.99%为溶解态,说明难降解有机质充分降解为易被吸收利用的形态供植物吸收,并可以作为土壤改良剂扩充土壤碳库。出液总养分含量(N、P2O5、K2O 含量之和)为0.18%,有机质含量为0.05%。

两级发酵池底部污泥中的氮素、磷素浓度高于液体部分,主要为颗粒有机氮和以固态形式沉降的磷;68%以上的总固体为挥发性固体,有机质含量高。经过32 个月的积累,污泥总养分含量为0.43%,有机质含量为2.65%。

废物产生是连续的过程,而肥料需求却随季节及作物生长阶段而发生变化,供需不匹配可能导致肥料用量超出土壤消纳能力,或因储存时间过长产生毒害物质,降低植物抗逆性[3,31]。为保证出液品质及用量符合作物生长需求,出液每两个月使用提升泵抽取1次,按过滤储存池容积80%的比例抽取,管道输送至近旁农田均匀撒施,每年可获得72 m3液肥,回收氮素77.93 kg、磷素3.49 kg、钾素34.94 kg、有机质35.88 kg。发酵池污泥每2~3 年清扫一次,每次保留总容积的20%,不做脱水处理直接经管道通入农田,作为基肥施入土壤,平均每年可获得0.467 m3渣肥,回收氮素1.28 kg、磷素0.73 kg、有机质12.38 kg。化肥单独施用易随水流失,大量施用会造成土壤板结、保肥能力减弱。而有机肥施用后可培肥地力、改良土壤,养分释放相对缓慢,肥料利用率高,因此1 kg 有机氮肥可替代2.035 kg 化学氮肥[11],经过换算,服务于20 户的组合式多级厌氧发酵制肥设施每年抽取和清扫获得的液肥和渣肥共计可取代化学氮肥(N)161.19 kg、磷肥(P2O5)9.67 kg、钾肥(K2O)42.11 kg。示范点农田的农作制度为水稻-小麦轮作,熟制为一年两熟,参考全国农技推广网等对水稻和小麦全生育期施肥量的推荐值[32],工程每年最多可为4 948.8 m2农田提供氮肥,为727.0 m2农田提供磷肥,为3 510.9 m2农田提供钾肥。

与固体肥料相比,液肥的营养更易于被植物根部吸收[33],氨挥发损失小。与水冲厕所相比,抽排厕所废物含水少,出液施用于土壤后发生径流、下渗等养分流失问题的风险小,因此使用抽吸式厕所不但能改善居民卫生条件、节约清洁水用量,其排放废物还具有更高的养分利用效率。液肥和渣肥就地就近排入附近农田,减少了肥料运输、加工及购买化肥成本,化肥减量也对面源污染的控制有所贡献。以生物有机质为原料分解制得的肥料含稳定的有机质以及多种大量元素、微量元素、维生素、激素和有益微生物,利于土壤氮固定、酶促反应,提高磷素和钾素的可利用性[34],促进作物生长、提高作物品质,其与化肥配施可使小麦产量提高7%~15%[27,35],还能助力农村地区“田园循环”理念的推广,提升居民的环保意识。

4 结论与展望

本研究通过搭建抽吸式源分离系统及组合式多级厌氧发酵制肥设施,对杭桥村20 户居民的抽排厕所废物进行无害化处理及就地就近资源化回用,基于32 个月的长期运行数据,考察进液特征、设施运行状况以及制得肥料的属性,评价工艺长期运行效果及肥料直接回用的可行性,获得如下结论:

(1)组合式多级厌氧发酵制肥设施经过32 个月的运行,填料和砾石单元未发生堵塞,无渗漏、外溢等现象,发酵池底泥积累厚度不超过池体有效高度的20%;以示范点实际服务人口推算,在抽吸系统满负荷情况下(55户,130人),2年积累污泥厚度不超过总有效高度的30%,维护简单,清扫周期可保证在2 年以上。

(2)在充足的水力停留时间下,设施对液肥、渣肥粪大肠菌的去除率达到99.999%,出液粪大肠菌值为5.0,对寄生虫卵的去除率达到100%。符合《粪便无害化卫生要求》(GB 7959—2012)的卫生标准,可以直接回用于农业生产。

(3)出液总氮保留率为74.50%,氨挥发是氮素流失的主要原因;20 户居民每年产生液肥和渣肥可取代氮肥(N)161.19 kg、磷肥(P2O5)9.67 kg、钾肥(K2O)42.11 kg,在水稻-小麦轮作、一年两熟制应用场景下,可满足4 948.8 m2农田的氮肥需求,与合适比例的磷肥、钾肥配合施用,对改善液肥与渣肥的营养元素配比、提高施用效益具有积极意义。

(4)受卫生设施现状、居民意愿及村庄治理规划等的约束,抽吸式源分离系统尚未完全覆盖设计范围,发酵制肥设施水力停留时间较长、运行负荷较低。

为考察和评估高负荷运行工况下常温厌氧工艺对抽排厕所废物的转化性能和规律,可进一步扩大服务规模或改造搭建匹配程度更高的源分离-制肥工艺;此外,可进行更全面的工程效益分析,如通过监测肥料施用后土壤性质和作物品质的变化,关注其环境影响和生物影响。

(本文附表和附图详见补充材料,可扫描首页OSID 码,点击“本文开放的科学数据与内容”查看)