弹体结构平方米级扇形区域脉冲外压加载技术

2022-03-31马斌捷冯伟干梁吉鹏

马斌捷,冯伟干,梁吉鹏,周 畅

(北京强度环境研究所,北京 100076)

0 引 言

导弹在入水和出水过程中,介质变化会在弹体表面产生非均匀分布的十毫秒兆帕级脉冲压力载荷。魏海鹏等、权晓波等通过数值模拟研究了弹体表面空化现象对导弹受力及力学环境的影响,王汉平等采用仿真分析研究了潜射模拟弹筒口压力场、筒盖受载特性。分布压力在结构上产生的应力梯度高于均匀外压,显著影响结构的强度和稳定性;脉冲压力在结构上引起的响应也不同于静态压力。对于弹体表面遭受水击产生的非均匀分布脉冲压力载荷,其结构响应更具有空间畸变和时域速变特征,因此实现非均布脉冲外压加载技术,对弹体结构地面试验研究具有重要意义。

目前,地面试验中外压加载技术主要分为静态分布外压和脉冲均布外压。静态分布压力加载方法远比静态均布外压复杂,静态均布外压通常采用的封闭水腔加载,静态分布外压需要配置分区加压控制设备,支承边界还承担了不平衡载荷,火箭整流罩和弹头外表面的迎、背风面在地面外压试验中施加的大多是分区压力载荷。对于脉冲均布外压载荷,采用液压冲击机经过反复调试或空腔爆炸方式,对浸没在液体中的试验件施加一定脉宽的均布脉冲压力,但由于分布压力和均布压力在结构各阶振型上产生的广义力不同,两种载荷产生的动响应有明显差别,不能相互替代。另外,由于弹体出水外压脉冲压力载荷上升沿为十毫秒级,正好落入炸药爆轰空气冲击波加载的毫秒级脉冲与大口径电磁阀控制高压气加载的百毫秒级脉冲之间的加载能力空白区域,并且要求动态压力峰值达到兆帕级,远高于常规试验系统的能力。

弹体结构受非均布脉冲压力载荷的地面考核是所有结构地面试验中最具挑战性的工作,集合了静态非均匀分布外压加载和脉冲外压加载的技术难点,尚无文献报道弹体地面试验中如何实现此种载荷施加,因此,发展弹体平方米级扇形区域十毫秒兆帕级外压加载技术,是一项高难度的创新工作。

本文借鉴脉冲均布内压的加载方式,实现了米级直径弹体平方米级扇形区域的脉冲外压加载,考核弹体结构在动载荷作用下的强度和设备对动态环境的适应性。该系统的建立和应用,发展了动态压力加载技术,扩宽了高压气体在弹体试验领域的应用范围,并且发现和利用了水腔弹性在短脉冲压力作用下的波形调制效应,提高了试验系统的能力和试验技术水平。

1 大面积脉冲外压加载系统设计

脉冲压力载荷在结构上产生的动响应主要与压力峰值和上升时间有关,压力波形是次要影响因素,三种波形(后峰锯齿、半正弦、阶跃)的最大动态放大系数依次为1.27、1.77、2.0,一般脉冲压力波形前沿陡、后沿缓,其动态放大系数介于半正弦和阶跃波形之间,与半正弦波形的差异小于10%,可以满足对称压力波形的加载要求,因此可以放松对脉冲下降沿的约束,只模拟脉冲压力峰值和上升沿。

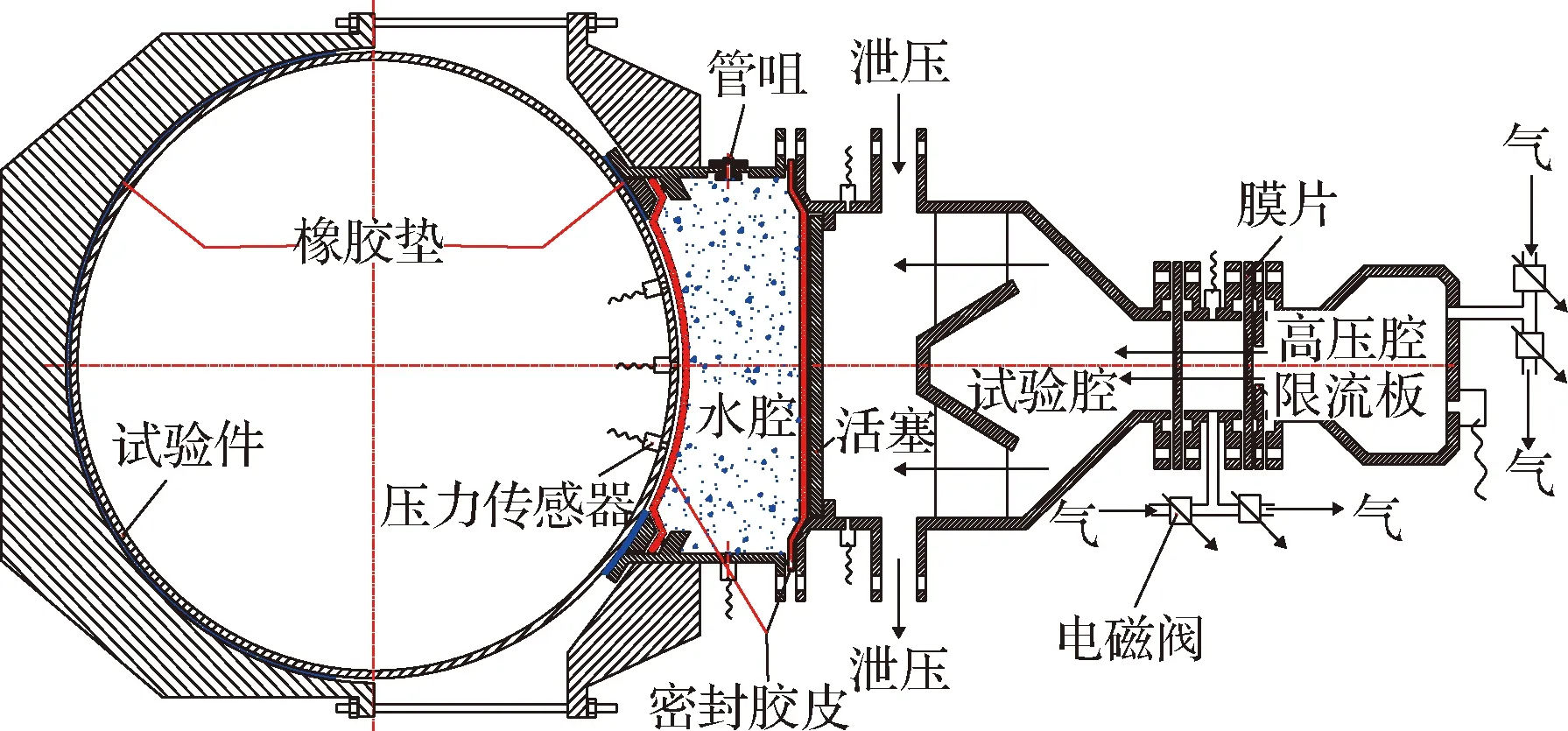

要在平方米级的柱壳结构扇形表面产生10 ms上升时间、1 MPa峰值的脉冲压力,需要采用高压力、大流量气体冲击方式。高压腔能贮存足够能量的气体,通过大直径膜片快速将高压气释放到容积适当的试验腔中,调节高压腔压力和膜片通径可以控制试验腔压力峰值和上升沿,调节泄压缝的宽度可以控制泄压时间,同时对压力峰值有次要影响,最终使得压力脉冲满足试验要求。由于试验腔容积受加载要求的限制不宜过大,为适应加载面积较大的要求,在弹体结构和试验腔之间串联高体积刚度的水腔,一方面利用液体介质可以扩大加压面积,另一方面通过试验腔的均压活塞,将气腔的压力梯度抹平,对试验件指定区域施加均匀分布的脉冲压力。此外,为避免膜片碎片击打水腔和试验件,在试验腔正对膜片处设置收集器,还可阻挡破膜时的激波作用到水腔和试验件上,膜片收集器应完全覆盖碎片和激波路径,但收集器区域的剩余气体通流面积要显著大于膜片通流面积,不影响高压气体的流动。考虑到聚能切割破膜方式对试验装置的污染较大,试验中采用双膜片方式进行加载,便于反复调试。设计建立的10 ms上升时间、1 MPa峰值的脉冲压力加载系统如图1所示,增加局部区域加压的百吨级平衡装置,以及扩展加压区域、均化压力分布的加压水腔,气压腔加载直径约为1 m,水腔加压面积超过2 m,平衡装置需要平衡200 t的横向压力。利用数值仿真计算,采用约120°扇形区域均布压力,通过调整压力峰值,可以模拟180°余弦分布压力产生的变形和应力,为模拟分布水击脉冲压力奠定了技术基础。

图1 平方米级扇形区域脉冲外压加载系统Fig.1 Pulse external pressure loading system for square-meter-level sector area

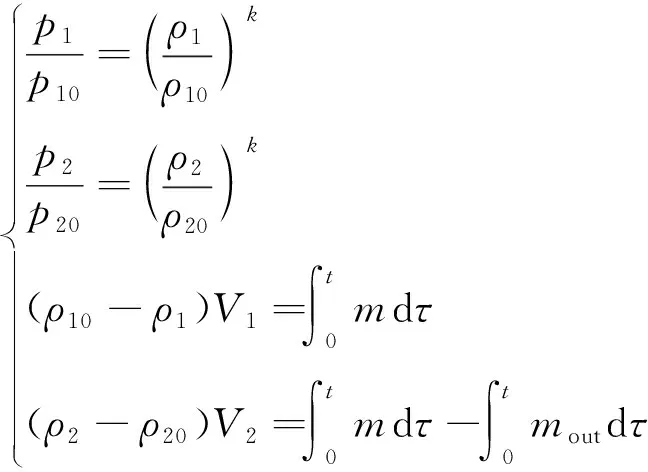

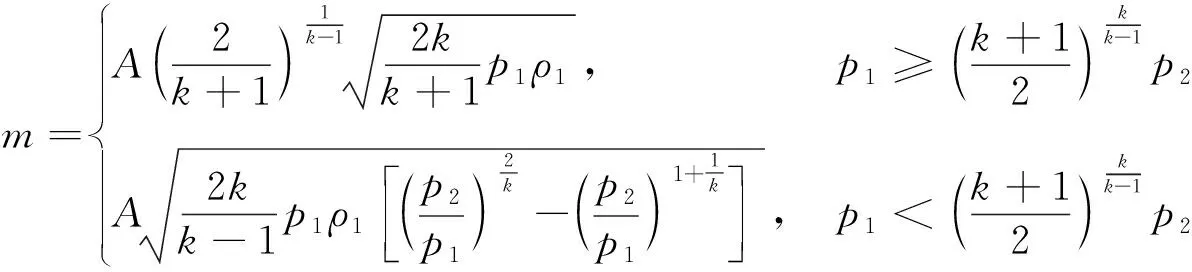

为确定加载装置的设计参数和试验调试的初始状态,在不计水腔弹性的基础上建立气腔系统的力学模型(图2)。设贮气容器的初始压力为,充压管路截面积为,模拟试验装置的初始压力为一个大气压=,泄压环缝面积为,代表气体温度。试验装置中的压力脉冲上升时间、下降时间和压力峰值与以上参数有关。假设气体输送过程为绝热过程,利用气体质量守恒定律,则气体参数变化的控制方程为:

图2 试验腔脉冲压力计算模型Fig.2 Pulse pressure computation model in test cavity

(1)

式中:,和分别为腔体气体压力、密度和体积,下标1表示高压腔,下标2表示试验气腔,带0的下标为参数初值;为气体常数,对于空气=14,为充压气体流量,为泄压气体流量,式(2)、式(3)采用一维可压缩气体的流量表达式:

(2)

(3)

式(2)、式(3)中压差较大时为超音速流,用上面的表达式,压差较小时为亚音速流,用下面的表达式。将控制方程转变为常微分方程组,利用龙格-库塔法进行数值求解。由模拟试验装置的容积和压力脉冲的加载要求可确定出满足试验要求的贮气装置的容积、初始压力、出流面积和泄压面积。

加载系统的参数设计需要其加载能力有一定的裕量,以覆盖估算方法的偏差范围,当高压腔的气体压缩能达到4 kg TNT时,对应试验气腔等效体积为400 L、泄压缝85 mm、膜片通径170 mm时,试验腔压力峰值1.71 MPa,上升时间9.6 ms,泄压时间约为90 ms,下降时间远大于上升沿,加载装置理论上有一定的能力裕量。

2 试验气腔脉冲压力调试

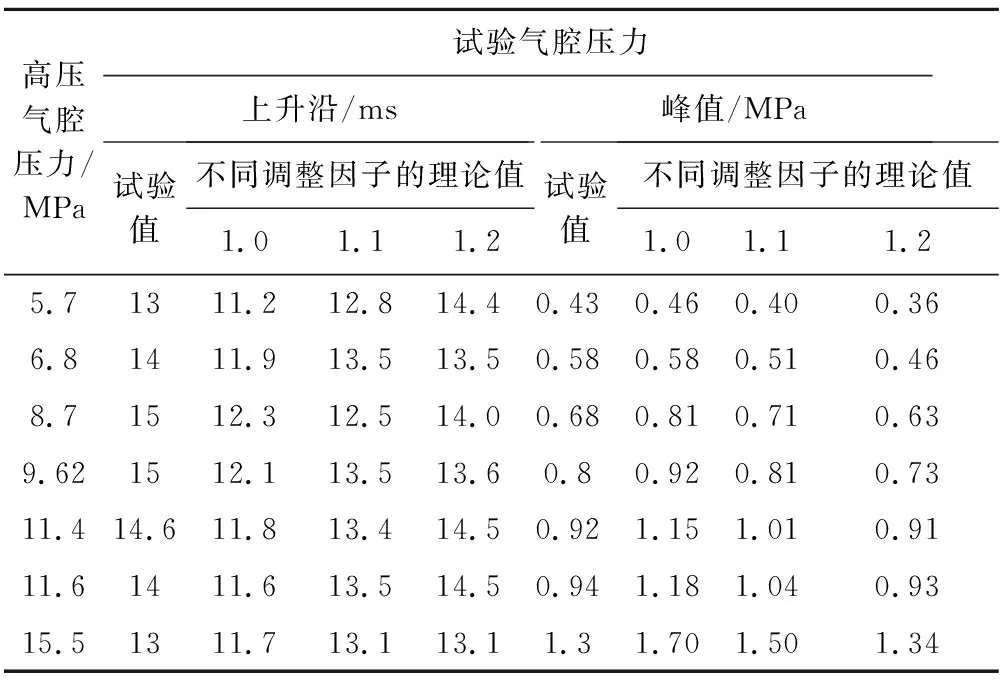

试验加载系统设计依据的是绝热条件和一维可压缩流理论,绝热条件在0.1 s的加载时间内是可以充分保证的,而试验气腔是短粗形结构,并且有膜片收集器的强烈流阻效应,试验腔空间存在显著的压力梯度,与一维可压缩流的条件相差较大,导致理论估算值与试验结果有一定的偏差,为此在弹体结构试验之前开展了试验腔压力调试试验。采用膜片通径Φ170mm,泄压缝60 mm,高压腔体积120 L,试验腔体积400 L,调试目标为试验气腔压力峰值在0.5~1 MPa之间,上升时间10 ms左右,并有一定的加载能力裕量,以此要求来确定高压腔压力、膜片通径和泄压面积。调试结果(表1)表明估算的压力上升沿均比试验值短20%,估算的压力峰均比试验值高,压力峰较高时偏差超过15%,加载能力低于理论设计值,设计参数需要修正以提高与试验的一致性。影响脉冲压力加载能力的不确定参数,主要是试验腔来流的通流面积和试验腔体积,将一个大于1的调整因子除以通流面积,同时乘上试验腔体积,采用调整后的设计参数重新估算脉冲压力,调整因子取1.1时和1.2时基本与试验测量结果一致,低压力时与调整因子取1.1时一致,高压时与调整因子取1.2时一致,调整范围10%~20%,理论模型有一定的精度,能够用于加载系统设计,但需要增加20%的设计裕量。

表1 试验腔脉冲压力调试结果Table 1 Adjustment results of pulse pressure in test cavity

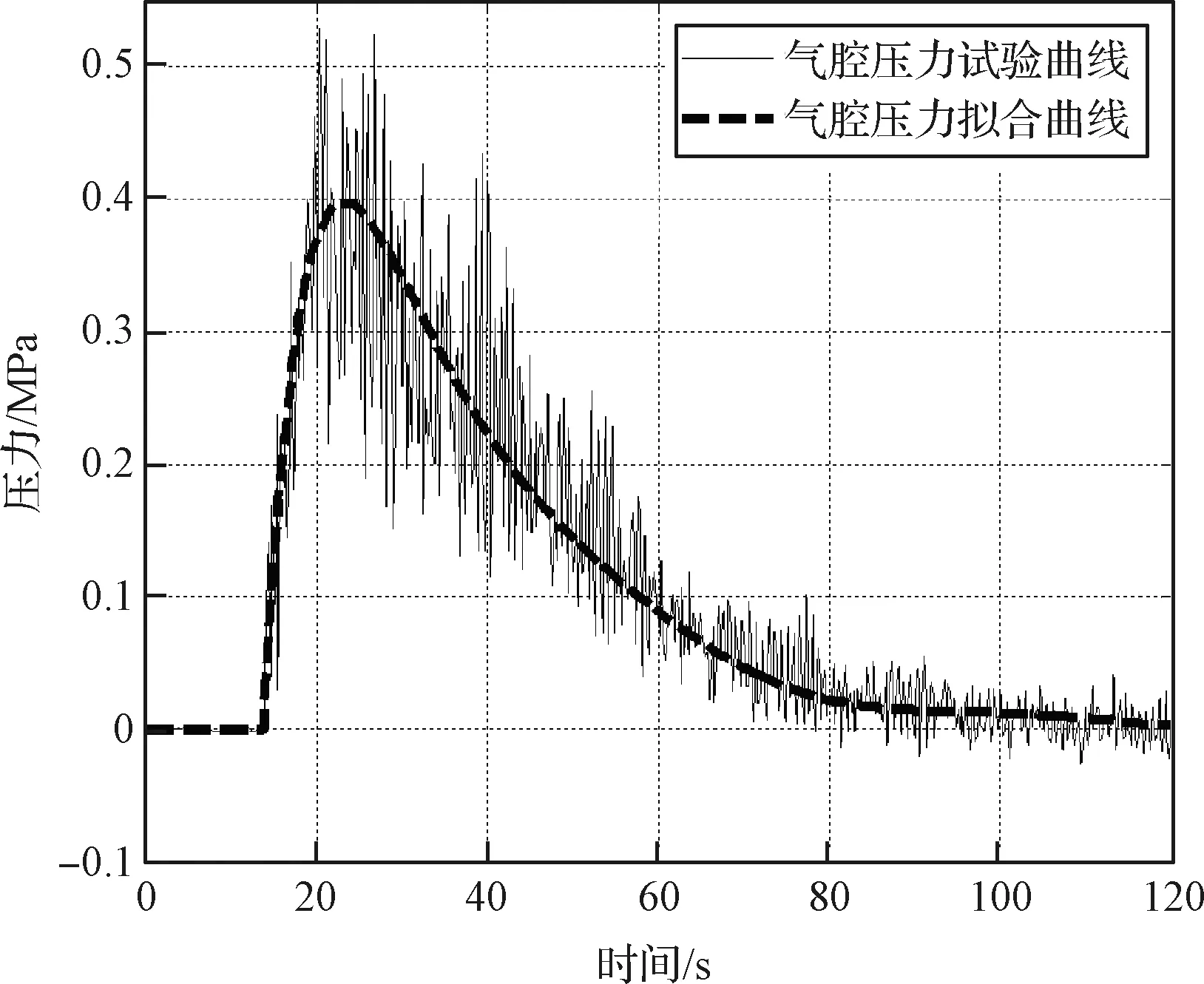

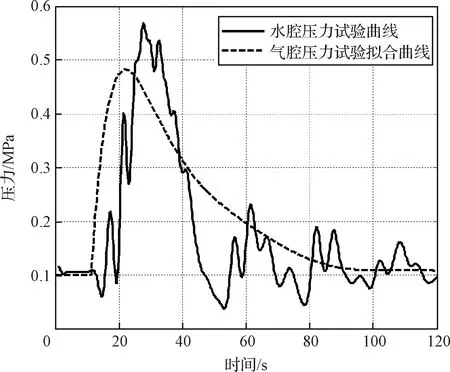

由于试验腔内壁存在强烈的激波入射和反射,压力测量信号中包含显著的压力脉动成分(图3),而有用的仅是低频趋势项,若采用数字低通滤波方法消除高频的压力脉动成分,也会使低频信号产生波形和相位畸变,因此对于脉冲压力信号的提取宜采用数据拟合方法。

图3 气腔压力测量曲线和拟合曲线Fig.3 Pressure measurement curve and fitting curve in air cavity

计算结果低于试验结果的原因有两个:1)试验气腔存在压力梯度,一维可压缩流的平均压力能量中不包含压力梯度能量;2)激波压力脉动也包含一定的能量比例,进一步降低了平均压力的能量,使得腔体平均的压力峰值降低、上升沿减缓。而气腔刚度对压力特征没有影响,因为气腔体积变化量比气体膨胀体积小的多。

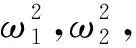

对于脉冲压力的分析主要是脉冲压力上升时间、压力峰值和下降时间,并与理论估算结果作对比。为减少人工判读曲线特征点的误差,以相同状态下的理论计算曲线=()为基准,对试验曲线=()进行非线性拟合,通过拟合曲线找出特征点,给出压力峰值及上升和下降时间。具体方法是首先对,进行坐标变换:

(4)

式中:,,,和均为待定常数,采用非线性优化方法使得-()的方差最小,以此条件确定待定常数的数值。采用指数变换的目的是适应理论与试验脉冲前后沿宽度比例不一致的情况,提高曲线拟合精度。从理论曲线可以读出压力峰值、上升时间和脉冲宽度,利用曲线拟合得到的待定常数和坐标变换关系,可以得出试验压力峰值、压力上升时间和下降时间分别为:

(5)

该方法较好地拟合了试验压力测量曲线,减小振动和冲击对压力测量的耦合误差,提高测量精度。对试验腔脉冲压力曲线(图3)的拟合处理方法,可以消除压力曲线特征参数的不确定性,从实测曲线看出试验气腔存在前沿陡、后沿缓的特性。

3 加压水腔脉冲压力调试

水腔与试验件匹配随形,可将不均匀的空气压力场均匀传递到试验件加压区外表面,并进一步扩大加压面积,另外通过均压板和多个界面消除空气激波的影响,使得试验腔的脉冲压力作用到试验件上。由于水腔的压力比较均匀和稳定,水腔压力曲线是试验加载控制的主要参数。

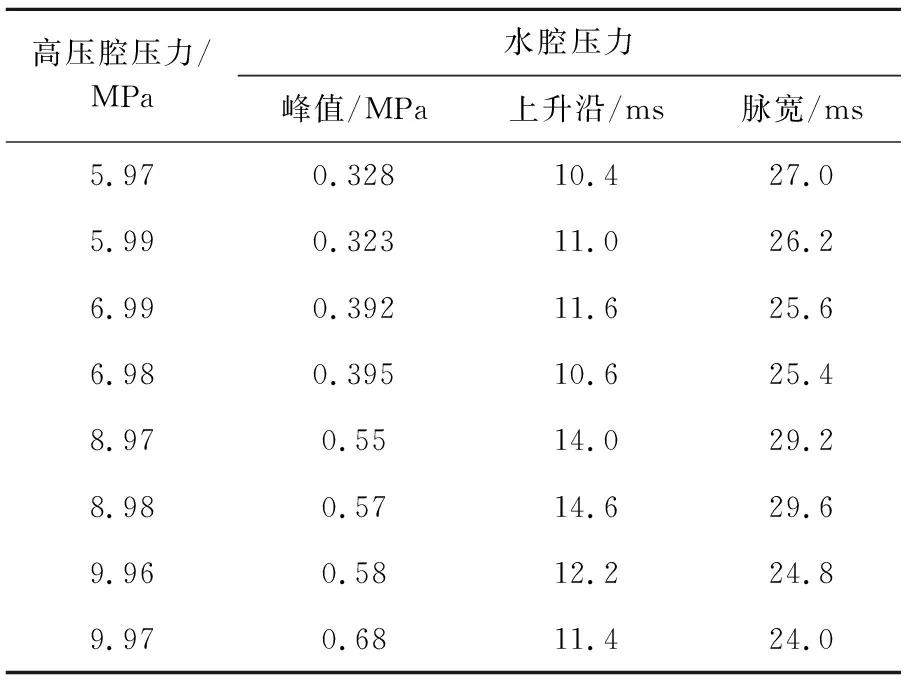

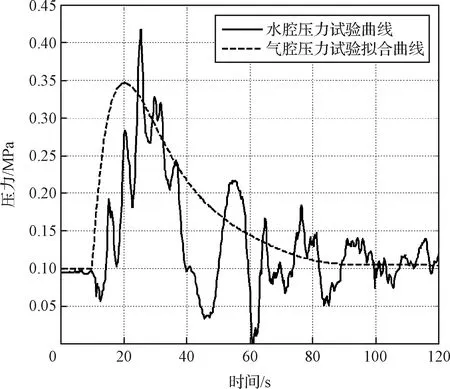

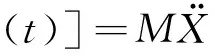

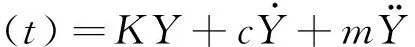

通过水腔压力调试试验发现,水腔压力上升沿显著大于气腔,并且压力峰值有谐振放大效应,原因有两个:1)水腔密封橡皮与试验件有间隙,加压时消除间隙过程增加了压力上升时间,因此试验前先对水腔施加0.1 MPa的预压,并且在压力峰值上叠加了水腔预压;2)水腔结构存在弹性,在脉冲压力作用下产生变形和体积变化,与腔壁运动质量形成压力振荡系统,将气腔前沿陡、后沿缓的脉冲压力曲线调制成了前后沿接近对称的近似两自由度振荡曲线(图4、图5),并且在振荡曲线后期还有小幅高频振荡。为满足10 ms左右的压力上升沿要求,在试验气腔中放置了减小气腔体积的填充铝块,并采用最大加压通径和适当增大泄压缝,泄压缝宽度115 mm,利用模拟试验件,获得了能够覆盖弹体部段结构外表面扇形区域脉冲外压试验加载要求的控制参数(表2)。在高压腔充压6~10 MPa时,水腔的脉冲压力峰值在0.32~0.68 MPa,上升沿在10~14 ms,脉宽在25~30 ms。小量级试验要求试验件表面局部区域压力峰值为0.30~0.35 MPa之间,大量级试验要求试验件表面局部区域压力峰值为0.55~0.6 MPa之间,选取模拟试验件调试试验中与之接近的调试结果,通过线性插值的方法,可确定小量级试验时高压腔内压力为6.8 MPa,大量级试验时内压为9.2 MPa。

表2 模拟试验件调试试验结果Table 2 Adjustment test results of specimens

图4 水腔小压力调试曲线Fig.4 Low pressure adjustment curve in water cavity

图5 水腔大压力调试曲线Fig.5 High pressure adjustment curve in water cavity

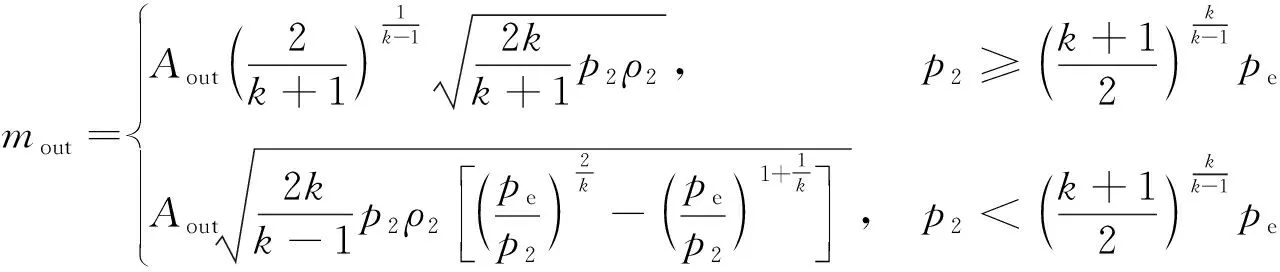

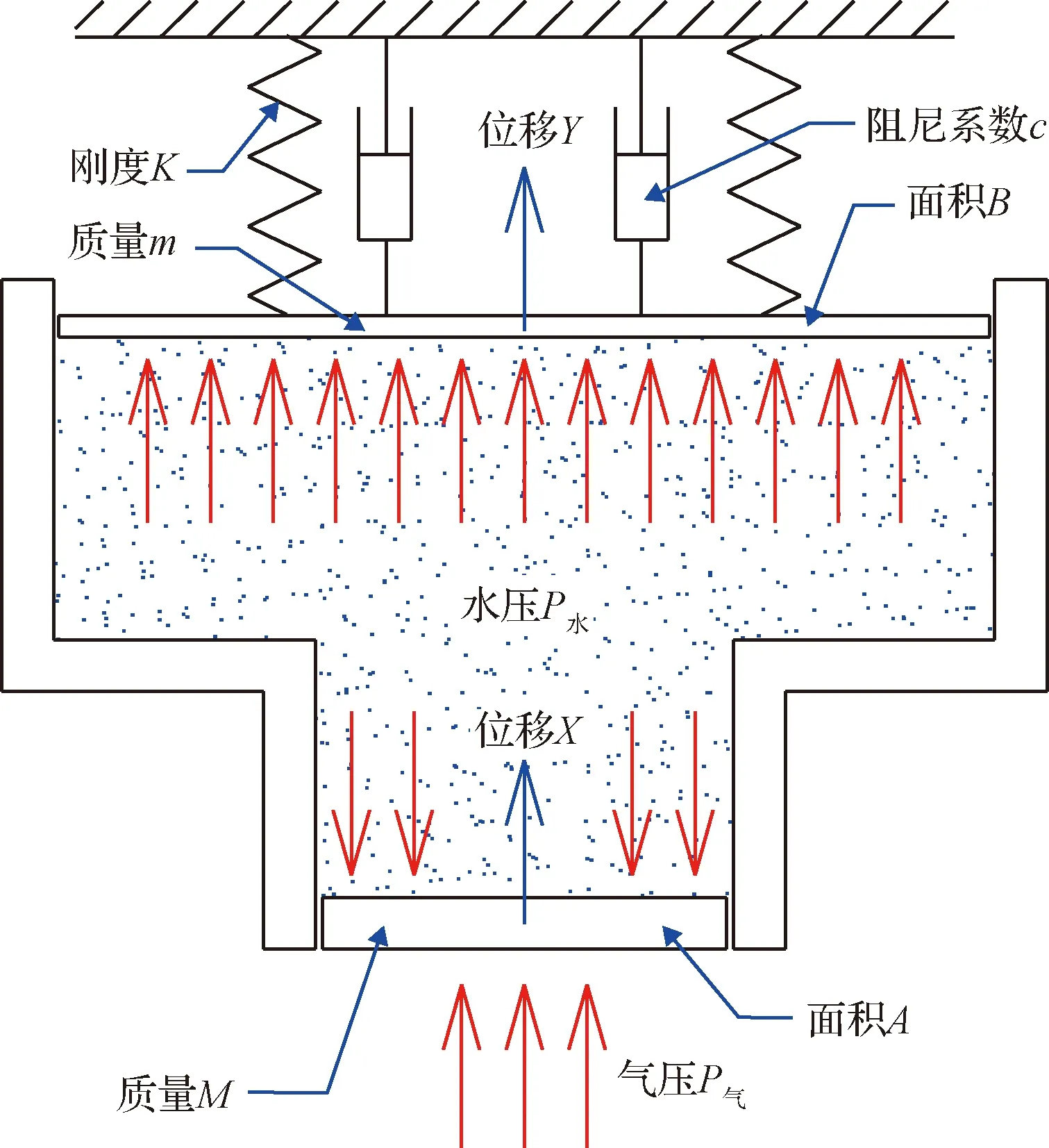

4 水腔脉冲压力的力学模型

为分析水腔压力波形与气腔的差异,考虑水腔结构特征和压力的两自由度特征,建立水腔压力分析模型(图6),水腔压力模型的基本假设为:

图6 水腔压力计算模型Fig.6 Pressure computation model in water cavity

1)水腔压力为均匀分布的系统响应,与试验件表面压力一致;

2)气腔侧A挡板的运动位移为,不影响作为外激励的气腔压力,质量为,包含水的附加质量,其面积小于试验件一侧的等效挡板B的面积,A挡板的运动方程为:

(6)

3)试验件相对水腔部分的运动特征可等效为挡板B,面积为,支承刚度为,阻尼系数,等效质量,包含水的附加质量,等效位移为,B挡板的运动方程为:

(7)

4)水腔有弹性,体积刚度为(水腔壁厚和刚度大于试验件,>),水不可压缩,则水腔的本构关系为:

()=Δ=(-)

(8)

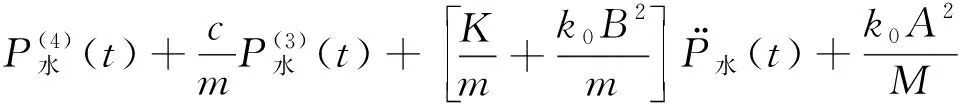

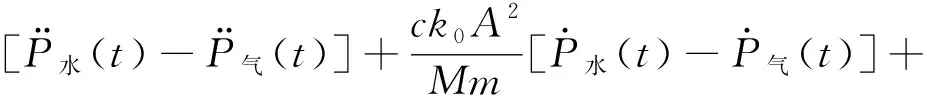

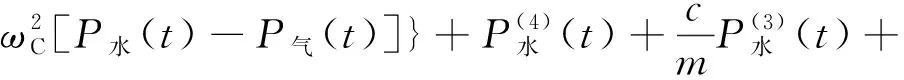

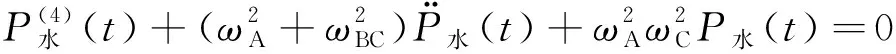

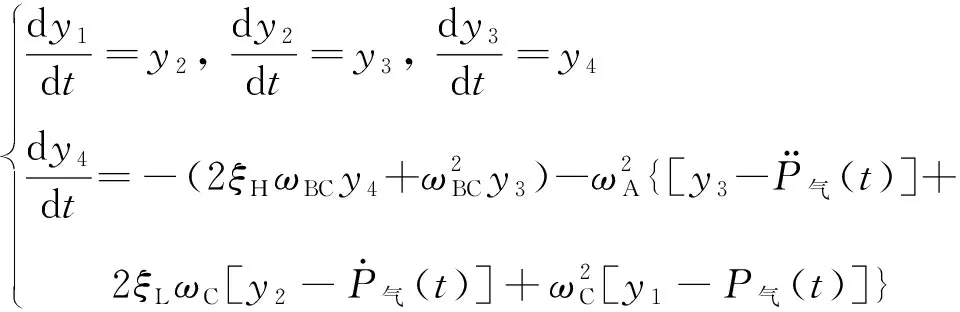

联立三个构成水腔系统的运动方程组,消去两个挡板的位移变量,,保留系统响应变量,水腔系统的运动微分方程为:

(9)

(10)

由定义可知高频阻尼比小于低频阻尼比,考虑到水腔的体积变化时不可避免地产生与体积刚度相关的阻尼效应,可适当增大高频阻尼比,解除高、低频阻尼比的比例关系式,使两个参数相互独立,将阻尼比代入式(10)变为:

(11)

5 水腔压力的拟合计算曲线

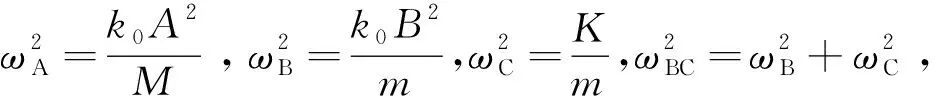

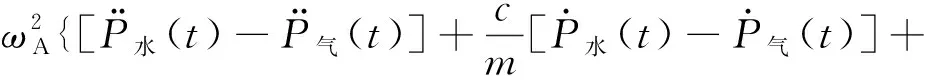

不考虑阻尼的齐次方程为:

(12)

(13)

设=,则上式变为:

(14)

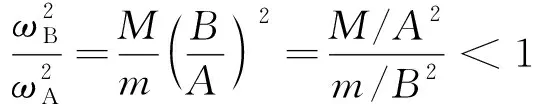

考虑到试验中B挡板的运动速度和加速度远小于A挡板,因此B挡板的质量比A挡板的质量大的多,假设与B挡板的面积的二次方成正比,与A挡板的面积的二次方成正比,并且在试验设计中尽量减轻A挡板的质量,使得<。由:

(15)

可知<,由于略大于,可知<,<1,根据前面的比较可得:<<<。

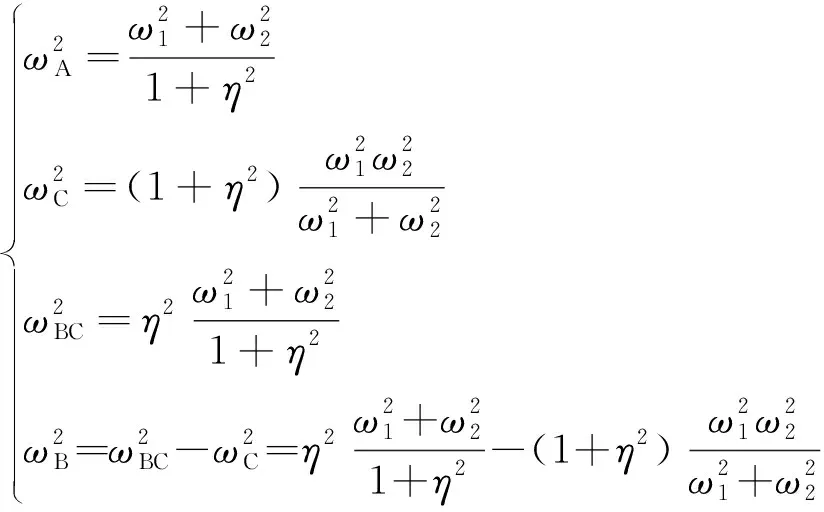

(16)

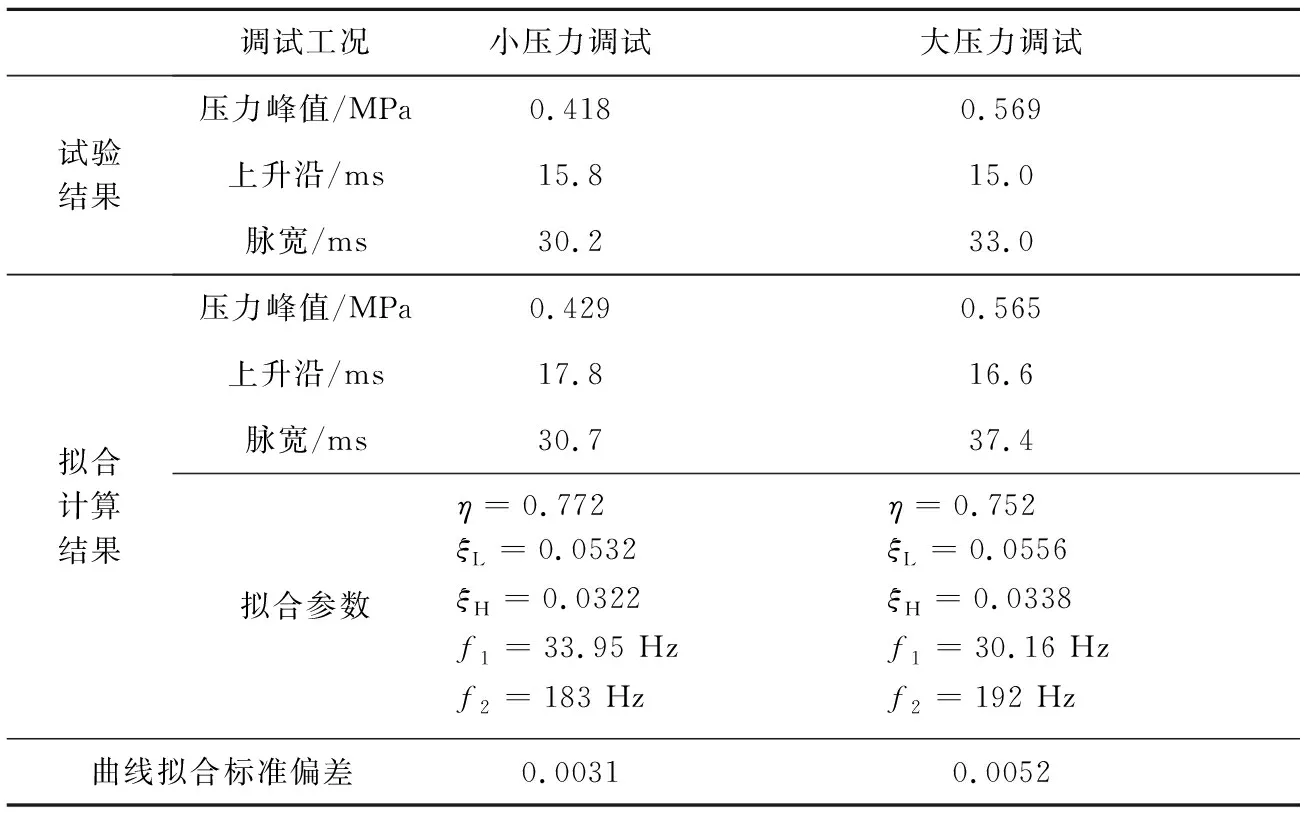

根据图4、图5水腔压力试验曲线的振荡特征,可以由两自由度振动系统的频率=45 Hz、=175 Hz和频率比=07,折算出水腔压力系统的参数=148 Hz、=53 Hz、=89 Hz、=104 Hz,结合高、低频阻尼比初值=005、=003,将气腔压力拟合曲线代入微分方程组,通过龙格—库塔法得到水腔压力计算曲线初值,然后采用单纯型线性规划搜索方法,调整上述特性参数,使得水腔压力计算曲线与试验曲线的方差最小,获得水腔的特性拟合参数,两种工况的压力脉冲参数和水腔特性参数的优化拟合结果及拟合标准偏差见表3。

表3 水腔脉冲压力试验和计算拟合结果Table 3 Test and calculated fitting results of pulse pressure in water cavity

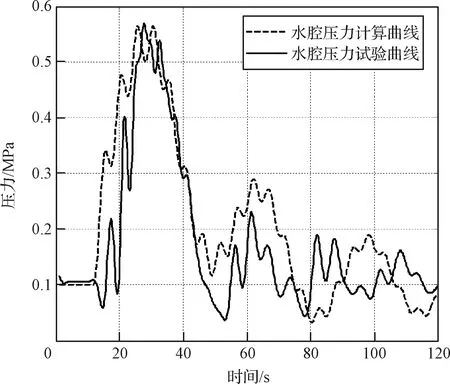

大压力与小压力的参数识别结果基本一致,大压力识别结果的低阶频率略低、高阶频率略高,体现出了弱非线性。两种试验状态的水腔压力拟合曲线见图7、图8。

图7 水腔小压力计算拟合曲线Fig.7 Low pressure fitting curve in water cavity

图8 水腔大压力计算拟合曲线Fig.8 High pressure fitting curve in water cavity

从两种试验状态的压力拟合曲线看,水腔压力计算模型可以展示出试验曲线的压力调制和两自由度振荡特征,压力峰值和脉宽一致,变化趋势相同,只是在时间历程曲线上有小的差别。对于压力曲线后期的高频小幅振荡现象,可以在图6的模型中弹簧的中间串接可运动质量块,建立三自由度模型来体现此特征,但该模型计算的鲁棒性远低于两自由度模型,并且对压力曲线的规律影响很小,因此未进行相应的研究。

6 结 论

高压气瞬态放气加水腔调制的脉冲压力加载方式,解决了平方米级扇形区域的表面脉冲压力试验难题,实现了1 MPa压力峰值、10 ms上升沿的加载要求。试验方法的加载重复性高,峰值和脉宽调整方便,安全和环保性好。水腔的弹性有三方面的影响:1)延长了压力上升时间,需要气腔系统产生更短的上升沿;2)谐振效应放大了气腔压力,提高了加载能力;3)调制效应改善了气腔压力波形,水腔压力波形接近对称,更好地满足了试验要求。两自由度水腔压力分析模型能够体现试验系统的动态特性,压力计算曲线与试验曲线有良好的一致性,可以用于试验系统设计与分析。