3 600 车双燃料混合动力汽车运输船电气设计

2022-03-30杨璟陆鹏飞赖昌伟

杨璟,陆鹏飞,赖昌伟

(上海船舶研究设计院,上海 201203)

0 前 言

3 600 车双燃料混合动力汽车运输船是当前全球首艘LNG 双燃料及电池混合动力的汽车运输船,配有先进的船舶综合管控系统, 其首制船AUTO ADVANCE 已于2021 年11 月顺利交付运营, 各项指标均满足要求。

该船运用了多种先进的绿色环保技术, 入级DNV船级社, 满足无限航区要求, 总布置图如图1所示,主尺度和主要参数如下:

图1 3 600 车汽车运输船总图

船 级 符 号:+1A,Car Carrier,MCDK,BIS,E0,TMON(Oil Lubricated),LCS,NAUT(NAV),Gas Fuelled,BWM-T,BWM-E(f),DG-(P),Recyclable,Battery(Safety)

电站设备除发电机外, 还配置1 套动力电池组,满足船级社Battery(Safety)、无人机舱E0、一人桥楼NAUT(NAV)等附加标志的相关要求,电气系统设计具有一定的难度。

1 电力系统

1.1 电站配置

常规汽车运输船电站配置一般为3 台主柴油发电机。 航行工况开1 台发电机,进出港工况由于要使用首侧推,3 台发电机需要全部运行,此时电站无备用发电机。 若要保证电站在任何工况下留有1台备机,则电站总装机容量将增加约40%,经济性不高。综合考虑电站运行的安全性和经济性,采用1套轴带发电机和动力电池的配置方案替代1 台主发电机,电站具体配置如下:

1)2 台LNG 双燃料主发电机,单机额定功率为1 065 kW;

2)1 台永磁轴带发电机,额定功率为1 000 kW;

3)1 组动力锂电池,容量为510 kWh;

4)1 台应急柴油发电机组,额定功率为150 kW。

电力负荷计算及电站使用工况如表1 所示,主发电机、轴带发电机及动力电池均可以长期并网运行。 在航行工况下,动力电池不作为主电源使用,但挂在电网上可以起到削峰填谷、断电恢复及峰值调节(Peak shaving)等功能。 在进出港工况下,动力电池组以1C 放电倍率进行放电,输出功率为500 kW,减少发电机500 kW 的装机容量; 在紧急情况下,动力电池组能够以3C 放电倍率放电,输出功率达到1 500 kW,可以起到备用电源的功能。 该电站配置不仅考虑了汽车运输船的各种工况,还对动力电池的应用及配置进行了优化,兼顾了船舶各工况下电源配置的灵活性、安全性及经济性。

表1 电力负荷计算表

1.2 配电系统设计

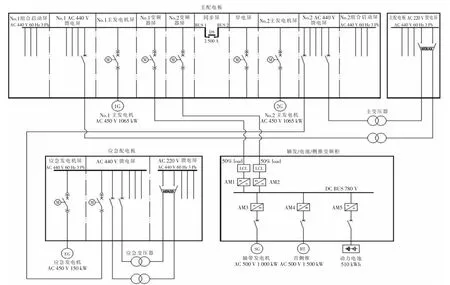

主配电板、 变频柜、 应急配电板单线图如图2所示。 主配电板分左右2 段汇流排,包括发电机屏、AC 440 V 负载屏、组合起动屏、同步屏及变频柜接入屏。 由于集控室空间有限,对于主配电板长度有一定的限制,因此单独设置了主配电板AC 220 V 负载屏。

对配电系统进行设计优化,没有按常规设计对轴发、首侧推设独立的变频器,对动力电池设独立的变流模块,而是设置1 套集成式变频柜,将上述设备通过各变流模块 (见图2 中的AM1~AM5),连接到该变频柜的直流母线上,减少了变流模块的总数,节省了变频器的布置空间,在降低制造成本的同时,还能够减少电网的谐波源,降低电能损耗。

图2 3 600 车汽车运输船电力系统单线图

变流模块中的电力电子器件采用有源前端(AFE)技术,可以实现双向供电功能。 变流模块AM1及AM2 用于连接变频柜及主配电板, 每个模块按50%的容量进行设计,即使某一模块出现故障,仍能保证50%的供电容量,提高了冗余性。 在航行工况轴发运行时, 变流模块AM1 及AM2 工作在逆变模式,用于变频柜向主配电板上负载供电;主发运行时,AM1 及AM2 工作在整流模式,用于主配电板向动力电池充电。 AM3 用于轴带发电机,始终工作在整流模式。AM4 用于首侧推,始终工作在逆变模式。

AM5 为DC/DC 双向变流模块, 用于控制动力电池的充放电。 通过上述变流模块的设计,实现船舶电站在各工况下电源的灵活使用。

1.3 动力电池应用

设有1 套动力电池组,除了在进出港工况下可以为首侧推供电外,在航行工况下可以用作辅助电源。 基于船舶电网的工作运行特点,对动力电池的应用策略做了一系列优化,充分发挥动力电池的特性,提高电网经济性、安全性及可靠性,符合当今绿色环保的设计理念。

1.3.1 削峰填谷

船舶电网用电负荷通常分为连续性负荷及间歇性负荷,工程设计中电站负荷计算对于间歇性负荷会考虑同时使用系数。 但在实际使用过程中,大功率间歇性负荷如空压机、空调压缩机、舱底压载泵等存在同时使用的可能性,此峰值工况电站总功率较大, 甚至可能超过当前在网发电机的总功率,此时电站管理单元将自动启动备用发电机来共同承担电站负荷。

动力电池作为电网的辅助电源:当负荷出现波动功率较大时,可以由发电机及动力电池并网运行来承担短时的峰值工况负载功率,避免了备用发电机的频繁起停;当电站在网负荷功率较小时,可以对动力电池进行充电,使发电机始终在效率最高点运行,提高电网的经济性。

1.3.2 断电恢复

根据规范要求, 当船舶主电网断电(Blackout)时,应在45 s 内启动备用发电机,恢复主电网供电。动力电池组可以通过3C 放电,最大输出功率达到1 500 kW。当在网发电机出现故障时,动力电池可作为备用电源自动给船舶重要负载供电,同时电站管理单元将发出启动备用发电机的命令。 由于动力电池响应时间低于发电机的启动时间,电网的断电时间将大大减短,提高船舶电网的供电连续性及安全性。

1.3.3 辅机峰值调节(Peak Shaving)

交流电网中的瞬态负荷 (如电动机启动等)会对电网带来一定的冲击。 该船动力电池设有辅机峰值调节功能,其基本原理是动力电池通过变频器向电网输出或吸收有功电流来补偿负载突变对电网频率的影响。 当电网受到瞬态负荷的冲击时,动力电池及电子电子器件比发电机的响应速度更快,可以有效减小发电机负荷的波动范围,见图3。该功能不仅可以起到降低发电机油耗的作用,还提高了电能质量,确保供电的可靠性。

图3 辅机Peak Shaving 效果曲线

1.3.4 主机峰值调节(Peak Shaving)

船舶在航行工况下,若受到外部环境(例如大风、海浪等)的影响,会引起螺旋桨推进功率的变化。 当需要螺旋桨输出更大的功率时,可以增加动力电池的输出功率为船舶电网负载供电,减少轴带发电机的实际功率,维持主机输出功率不变,以提供更多的推进功率至螺旋桨。 这种方式可以有效地减少主机频繁调节转速,降低主机油耗,提高船舶航行的经济性。

1.4 动力电池布置

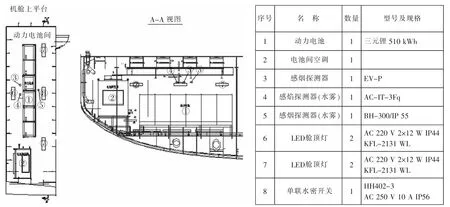

动力电池组选用的是三元锂电池 (NCM Lithium-ion battery),动力电池组分为6 组,每组15 个模块,总长度约5 200 mm,高度为1 800 mm,在船上设有独立的动力电池间, 如图4 所示, 满足DNV 的Battery(Safety)符号要求。

图4 动力电池间电气设备布置图

由于该电池组的工作环境温度不得超过20 ℃,动力电池间除了机械通风外, 还设有1 组空调,电池组上方设有空调送风风道,保证冷风均匀地到达各组电池,提高冷却效果。 在电池间设有温度传感器,当温度高于设定值时发出报警信号,提醒船员注意并采取措施。

动力电池组自身带有封闭的外壳,内部设有独立的排气系统。 电池内部任何有毒、可燃、爆炸性气体都可以通过该系统排至露天区域,保证不会进入动力电池间,确保该房间内部属于安全区域。

动力电池间与机舱之间采用A60 绝缘,内设有感烟火灾探测器。 电池组上方设有水基灭火装置,可以手动释放,也可以通过感烟、感焰探测器的失火信号自动释放,进一步提高消防系统的安全性。

2 船舶综合管控系统

设有1 套船舶自动化综合管控系统,共7 个信号采集站,布置于机舱、集控室、驾驶室及风机控制室,系统总容量约4 800 个信号点。 在集控室、驾驶室均设有计算机工作站, 分别位于集控台及驾控台。该系统具有监测报警、电站管理、远程监控等功能。

2.1 船舶信息监测

除了常规的监测报警系统需要采集的监测点之外,该系统还包含了对船舶航行安全、船上设备参数的监测功能。

船舶航行安全信息可以在驾驶室控制台上计算机工作站显示,主要供驾驶室内驾驶员及时掌握船舶航行情况,包括船位、航向、航速、水深、风向、风力、船舶状态(包括倾斜角度及吃水值等),便于船员根据上述参数对船舶航行及时做出调整,保证航行安全性。

船上设备参数主要包括主机、辅机、锅炉的燃料消耗参数、推进轴功率、重要设备的功率、压力及温度等参数。 上述信息可以同时在集控台及驾控台工作站查看。 集控台工作站主要供轮机员使用,可以根据监测信息及时掌握设备运行状况,为设备的使用、维护保养提供数据基础。 驾控台工作站可以给驾驶船员提供船舶的主机状态及燃料消耗数据,为船员航速、航程的选择及航行规划提供辅助决策依据。

2.2 电站管理系统

常规船的电站管理系统一般位于主配电板内部,相对比较独立。 但本船由于动力源的选择较多,包括轴发、 电池的混动系统以及双燃料发电机,需要考虑的监测、控制以及安全因素较多,同时动力电池的应用还牵涉到推进系统,因此将电站管理系统集成于船舶综合管控系统内。

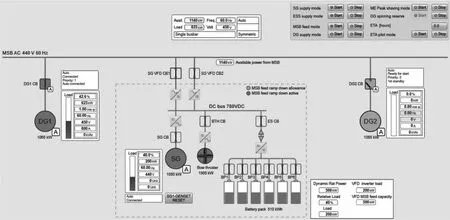

在主配电板内部设有信号采集站,将信号采集至系统内并将控制指令反馈到主配电板内部的执行机构。 在主配电板同步屏设有液晶控制面板,该面板以及集控台工作站均提供直观、便捷的人机操作界面,用于实时监测船舶电站的状态,见图5。

图5 3 600 车电站管理系统人机界面

该界面可以一览电站的整体运行状态,直观地读出轴发、主发的功率等参数,也可以清楚地读出电池的剩余电量。 对于电站上重要用电负载,按功能类别设置了功率互感器,可以分别显示例如冷却系统、通风系统、燃油系统等用电负荷的实时功率,便于统一管理。

电站管理系统不仅包括常规的自动电站功能,例如发电机的自动控制、同步及并车、非重要负载优先脱扣、重载问询及断电后重要负载顺序启动等,还结合本船的特点设置了一些特殊功能。 对于航行、进出港、装卸货、停泊等工况,均设置了一键切换功能,按键后可自动转换至预先程序设定好的电源类型运行模式,便于船员进行转换操作。 车辆舱风机数量较多,若同时启动对电网冲击较大,因此风机采用延时逐个启动方式,还设置了重载问询功能。

2.3 设备综合控制系统

所有风机、油泵、水泵均可以在位于集控室及驾驶室的综合管控系统工作站进行远程监测及控制,实现统一管理。

机舱通风系统、海水冷却系统采用变频控制方案。 对机舱温度、风压,冷却海水的温度、压力进行实时监控,通过变频技术进行调节及控制,起到节能效果。

车辆舱风机在航行工况下每小时换气10 次,在装卸货工况下每小时换气20 次, 不同工况运行的车辆舱风机数量不同,因此控制系统设置了不同工况一键切换功能,便于船员进行操作。

2.4 LNG 安全及监控

主机、辅机、锅炉均支持LNG 及柴油双燃料模式。综合管控系统不仅可以对LNG 供气系统的运行参数进行实时监控,还能够对船上LNG 相关环境状态进行监测,如通风状态、可燃气体探测、火灾探测、气锁区状态等。 一旦出现紧急状况,可能危害到船舶航行安全的情况,及时地切断供气系统并转换至燃油模式,实现供气系统的安全连锁,提高船舶航行的安全性。

3 桥楼设计

按照DNV 船级社一人桥楼符号NAUT(NAV)附加符号设计并入级, 同时满足LR 船级社附加桥楼符号NAV1 的要求。 为了提高系统可靠性及船员驾驶操作的便捷性,不仅配备满足SOLAS 要求的常规导航设备,还额外配置了部分导航设备。

驾控台上除了雷达、电子海图的4 台显示器外,在驾控台中部还设置了CONNING 多功能显示器。设置2 套电罗经,自动舵带有轨迹控制TCS 功能,计程仪配置了多普勒及卫星2 种形式,S 波段雷达采用固态雷达。 该船的导航设备配置处于技术领先水平。

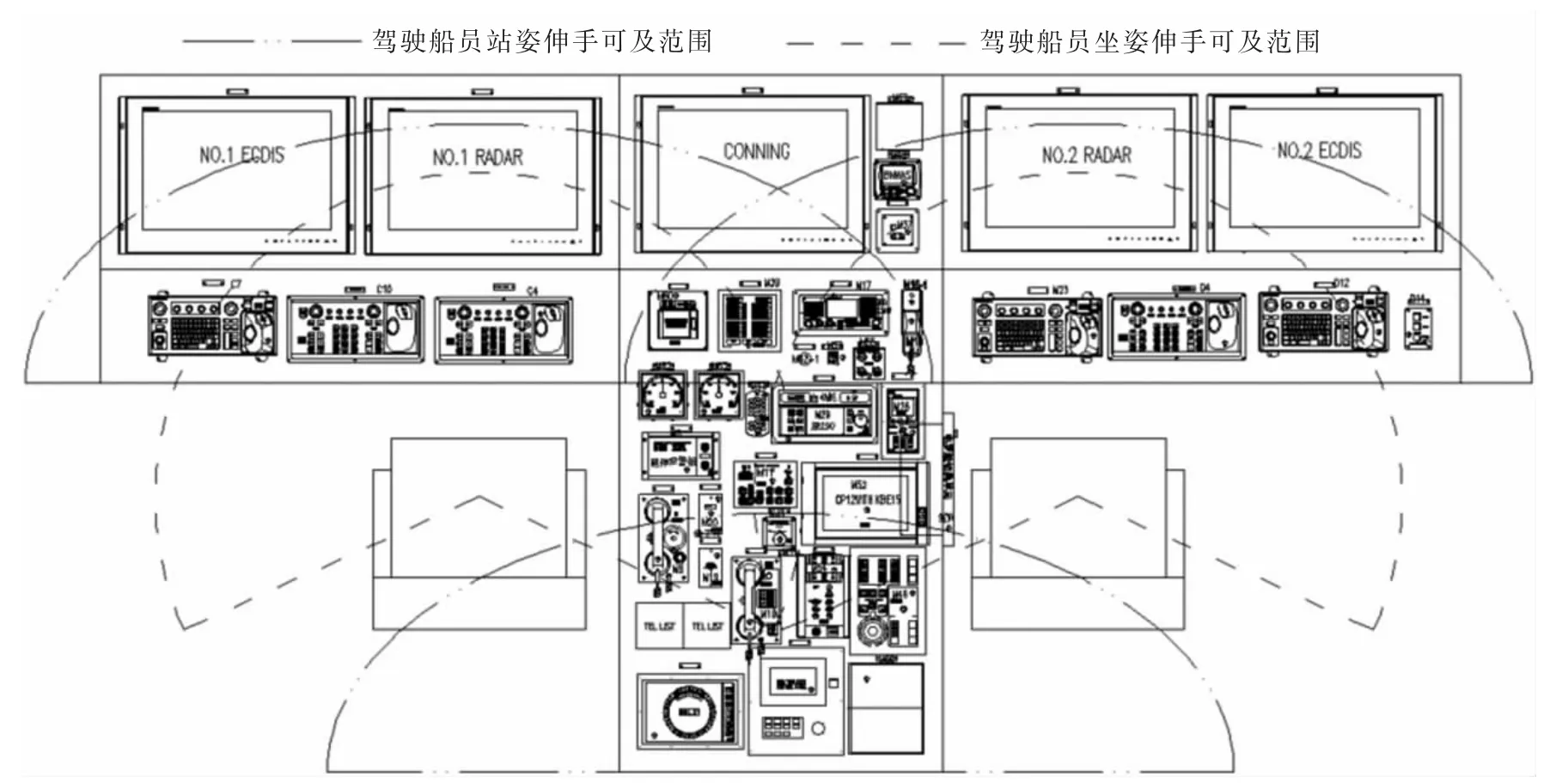

驾控台的功能分为3 个区域:右侧为航行操作区,左侧为监测区,中间为操舵区。 根据规范,当驾驶员位于上述区域时,不仅能观测到相应的航行设备信息,对于需要驾驶员进行操作的航行设备应处于伸手可及的范围。 船级社对此范围作了详细的定义,对航行操作区及监测区,该范围还分为站立状态及坐姿状态两种情况,如图6 所示。

图6 驾控台面板设备布置图

对驾控台上设备面板布置做了相应的优化设计,将桥楼值班报警按钮、甚高频通信电话、雾笛模式灯控制及雨刮器控制均布置在驾控台中间各区域交界处。 为了在航行操作区也能够操作舵机和首侧推,将舵机控制板、主机控制板及首侧推控制板布置在靠近航行操作区和操舵区的交界处,便于船员操作。

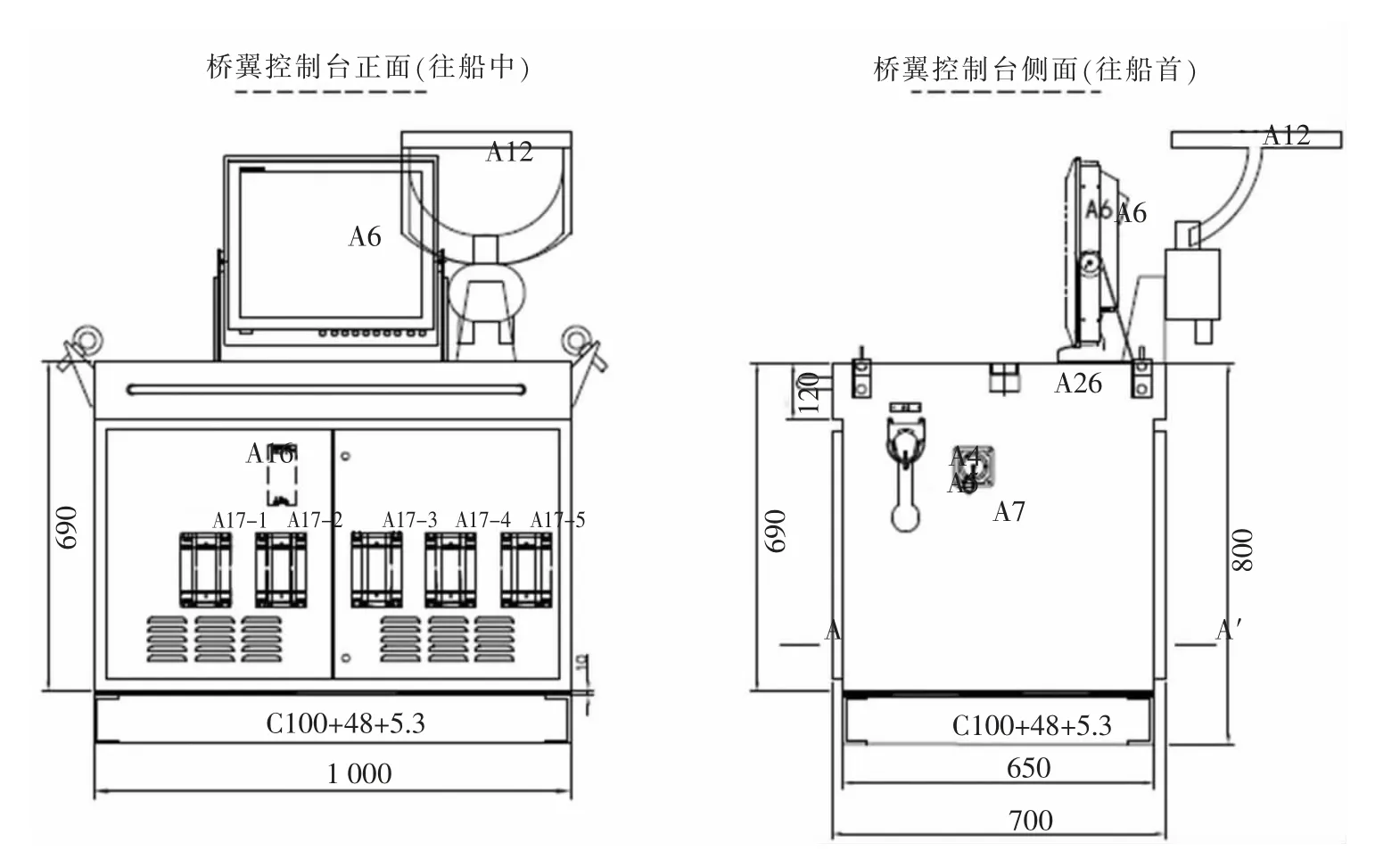

为了满足船东操船习惯, 桥翼控制台面向船中方向,如图7 所示,控制台上设有主机转速表、舵角指示器等多功能分显示器,可以显示各类航行信息。

图7 桥翼控制台外形图

4 结 语

3 600 车汽车运输船采用混合动力(Hybrid)系统,该系统包含双燃料主发电机、轴带发电机及动力电池,对于全船配电及控制系统的设计带来一定挑战。 依托先进的电池控制策略及综合管控系统,同时利用直流母线技术,完成了包含动力电池变流模块的配电系统设计,实现了混动系统在汽车运输船上的应用。