碱洗—氧化钙煅烧两段法改性粉煤灰脱除废水中Cr(VI)的性能研究

2022-03-30程俊伟黄明琴蔡深文

程俊伟,黄明琴,蔡深文

(遵义师范学院, 贵州 遵义 563006)

电镀、皮革、金属酸洗和铬酸盐等行业会产生大量的含铬废水,其中剧毒的Cr(VI)难以自然降解,且转化为低毒的Cr(III)转化率很低[1-2]。目前,常用的脱除Cr(VI)的方法有吸附法、化学沉淀法、膜分离法、微生物法以及光催化法等[3-5]。实践应用中,以吸附法工艺简单、可操作性稳定,实用性较强。

燃煤电厂排出的粉煤灰是一种具有火山灰活性、呈颗粒状的微细工业固体废弃物,其矿物相主要是铝硅玻璃体(如玻璃微珠及多孔体),其中,玻璃体中形成具有不同聚合度的硅酸盐网架,聚集了较高的化学内能,同时,它的物理组织多孔,比表面积大,具有较高的吸附活性和吸收微波能量的特性[6-7],可以用粉煤灰吸附脱除废水中的金属离子[8], 但由于粉煤灰的低吸附容量, 需要对其改性处理,以进一步提高它的吸附率[9]。

本研究在单段改性的基础上,采用“碱洗—氧化钙煅烧法”两段法工艺对粉煤灰颗粒进行融合改性,既通过碱浸方式断裂Si-O、Al-O键,增加点位活性,又以结合氧化钙煅烧方式增加孔道比表面积和附着型钙吸附剂的数量,实现双级改性粉煤灰吸附性能的提升。同时,利用表征设备分析了改性前后粉煤灰的形态变化,探究了投加量、pH值、煅烧温度、吸附时间对Cr(VI)吸附效率的影响,并进行动力学拟合,完善机理支撑。

1 实验材料与方法

1.1 原料与试剂

实验用粉煤灰取自贵州鸭溪某火电厂,化学组分见表1。氢氧化钠、氧化钙、盐酸、重铬酸钾、氢氧化钾和无水乙醇等试剂,均为分析纯。

表1 原料粉煤灰的化学组成 /%Table 1 Chemical composition of raw fly ash

1.2 实验设备及表征仪器

在实验测试中采用了以下设备:FTS-6000型全反射傅里叶红外光谱仪、TESCAN MAIA3型扫描电子显微镜、SZCL-2A数显智能控温磁力搅拌器、TD5A-WS型离心机、PHS-3C型pH计、UV-5900PC型紫外分光光度计、DHG-9070A电热鼓风干燥箱、TCXC1700型马弗炉和THZ-D型恒温振荡器。

1.3 实验方法

1.3.1 改性粉煤灰混合料的制备及表征

取一定量粉煤灰烘干,粉煤灰过0.15 mm筛孔的标准筛。筛下粉煤灰经第一段改性:将粉煤灰按照固液比1∶10加入到0.2 mol/L NaOH溶液中混匀,在80℃下磁力搅拌60 min。静置30 min后去除上清液,用去离子水反复冲洗至中性,110℃烘干,得到第一段改性粉煤灰;

第二段改性粉煤灰:将一定质量比的第一段改性粉煤灰和氧化钙(1∶1、3∶1、5∶1、7∶1和9∶1)混匀并研磨,与无水乙醇搅拌均匀倒入坩埚中,80℃烘干,放入马弗炉里在一定温度下(500、600、700、800和900℃)煅烧2 h,冷却至室温,得到第二段改性粉煤灰。

矮秆蓖麻杂交种通蓖13号选育及栽培技术要点………………………… 贾娟霞,朱国立,张智勇,何智彪,莫德乐吐,乔文杰(35)

采用FTS-6000型全反射傅里叶红外光谱仪测定改性前后粉煤灰活性基团和键位变化;采用TESCAN MAIA3型扫描电子显微镜分析粉煤灰的形态结构变化。

1.3.2 含铬废水的配制

将重铬酸钾K2Cr2O7在110℃下干燥1 h,准确称取0.2829 g,溶于少量水中并稀释定容至1 L,配制成体积浓度100 mg/L的模拟含铬废水。

1.3.3 吸附性实验

取一定量的第二段改性粉煤灰,加入50 mL质量浓度为100 mg/L的Cr(VI)溶液,调节pH值,在30℃条件下振荡吸附一定时间,离心取上清液,并加入适量盐酸。利用氢氧化钾分光光度法在波长372 nm处测定吸光度。其中,粉煤灰投加量实验设置梯度为2、4、6、8和10 g/L,吸附时间梯度为15、30、60、90和120 min,废水初始pH值梯度2、4、6、8和10,采用铬离子的吸附去除率来描述吸附剂对铬溶液的吸附效果。溶液中Cr(VI)去除率η计算式为:

式中:C0为Cr(VI)的初始浓度,mg/L;Ce为Cr(VI)吸附平衡浓度,mg/L。

1.3.4 动力学拟合

伪一阶动力学。一阶吸附速率方程式为:

伪二阶动力学。吸附量二阶速率方程式为:

内颗粒扩散模型。吸附扩散速率方程式为:

叶洛维奇(Elovich)动力学,吸附速率方程式为:

式中:qe为吸附平衡单位原料对Cr(VI)的吸附量,mg/g;qt为t时刻的吸附容量,mg/g;k1、k2和k3分别为对应的吸附速率常数;t为吸附时间,min;C为函数截距常数,正值表示吸附剂边界层膜抑制吸附,负值表示反应初期吸附迅速;α为初始吸附速率常数,g/mg·min;β为解吸速率常数,g/mg。

2 结果与讨论

2.1 红外光谱特征

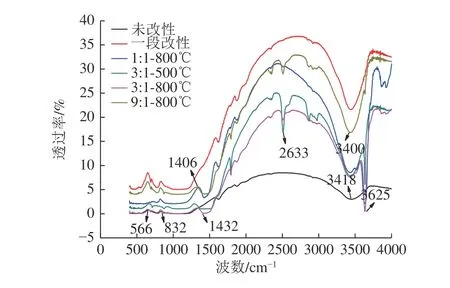

图1为粉煤灰改性前后的红外光谱特征对比效果。由图可以看出,未改性的粉煤灰在566、832和3418 cm-1处出现了明显的谱峰,分别是[AlO6]中Al-O的伸缩振动峰、Si-O-Si(Al)弯曲振动峰和形成氢键的Si-OH吸收峰。经第一段和第二段改性后在3400 cm-1附近的尖峰强度大幅增强,同时,由于碱浸和高温过程中Al-O和H2O作用产生Al-OH[11],在3625 cm-1处出现新的吸收峰,表明大量的游离与缔合羟基分布于粉煤灰表面上,形成多的选择性吸附点位。第二段高温改性后,在1406和2633 cm-1处出现了C-H伸缩振动,分别为未完全燃烧煤中C-H和链接形成的长链烷基[12],这与高温条件下粉煤灰孔道部分崩塌,比表面积增大相关;1432 cm-1处出现的C-O反对称伸缩峰进一步验证了CaCO3形成过程中CO2对颗粒的扩容性。

图1 改性前后粉煤灰的红外光谱特征Fig.1 Infrared spectra of fly ash before and after modification

2.2 扫描电镜图像

图2为粉煤灰改性前后的SEM图像。从图中可以看出,未改性粉煤灰虽然表面粗糙,但由于颗粒粒径较小,团聚堆叠较为明显。经第一段改性碱浸洗后,粉煤灰中硅铝氧化物部分溶解,形成更多的孔道和孔容,分散度增加。第二段高温改性使Al-O键断裂,粉煤灰中一些矿物相分解,粉煤灰本来的网络高聚体结构解聚为低聚度硅酸盐胶体物,活性吸附孔道和点位增多,同时,氧化钙煅烧过程促使二氧化碳扩大孔容。随着粉煤灰与氧化钙煅烧配比由1∶1升至9∶1,氧化钙含量降低,以碳酸钙煅烧为主的成孔速率低于硅酸盐的晶型速率,3∶1配比时已开始出现粒径增大,光滑粘结,9∶1配比则固化粘结明显。对比图2(c)和(e)可以看出,原料相同配比条件下,500℃颗粒分散均匀、粒径细小,800℃粒径增大,并出现相互粘结,超过该温度可能出现孔道结构崩塌倾轧,反而降低比表面积和孔容。

图2 改性前后粉煤灰SEM图像Fig.2 SEM images of fly ash before and after modification

2.3 改性和吸附条件对Cr(VI)脱除性能的影响

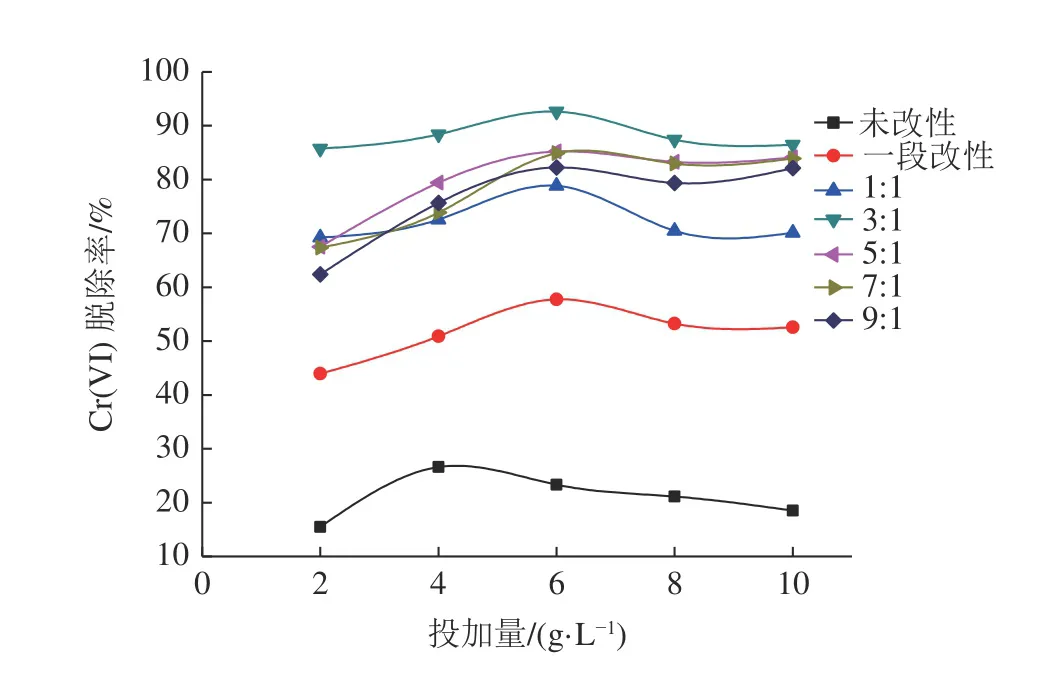

2.3.1 粉煤灰用量对Cr(VI)脱除率的影响

图3为两段改性前后粉煤灰与氧化钙不同配比条件下,粉煤灰投加量对Cr(VI)脱除率的影响。由图3可知,改性条件下随着粉煤灰投加量增大,Cr(VI)吸附脱除率均呈先增大后降低趋势,并在6 g/L浓度达到最大吸附率值,未改性粉煤灰由于选择性吸附点位少和颗粒密度大等缘故,在投加溶液后过早地形成浑浊凝胶状态,在4 g/L浓度已经达到吸附峰值;继续投加吸附料,第一段改性粉煤灰所附着的·H点位开始释放,与粉煤灰中硅铝反应,便以沉淀析出,溶液由均一态转为胶体包裹形态,孔隙点堵塞,造成脱除率下降,这与曾丽等[13]的研究结果较为一致。碱洗增加了表面活性·OH的分布浓度,混合物煅烧进一步扩大了开孔度和自由基的熔融固着度,经第一段和第二段改性后吸附率由23.33%分别提升至57.75%和92.63%,效果显著。粉煤灰与氧化钙配比在3∶1时的吸附效率明显高于其他配比,原因在于该配比条件下,孔隙度和钙浓度含量决定于氧化钙快速的碳酸化转化率,在短时间内大量二氧化碳涌入形成碳酸钙,使改性料本来的网络高聚体结构解聚为低聚度硅酸盐胶体物,活性吸附孔道和点位增多[14],脱除率增加,但如果粉煤灰量超过该限值,硅、铝和铁等氧化物的自熔量首先形成覆盖层,反而会抑制接触反应发生,脱除效率降低。

图3 二段改性粉煤灰用量对Cr(VI)脱除率的影响Fig.3 Effect of the amount of fly ash on Cr (VI) removal rate

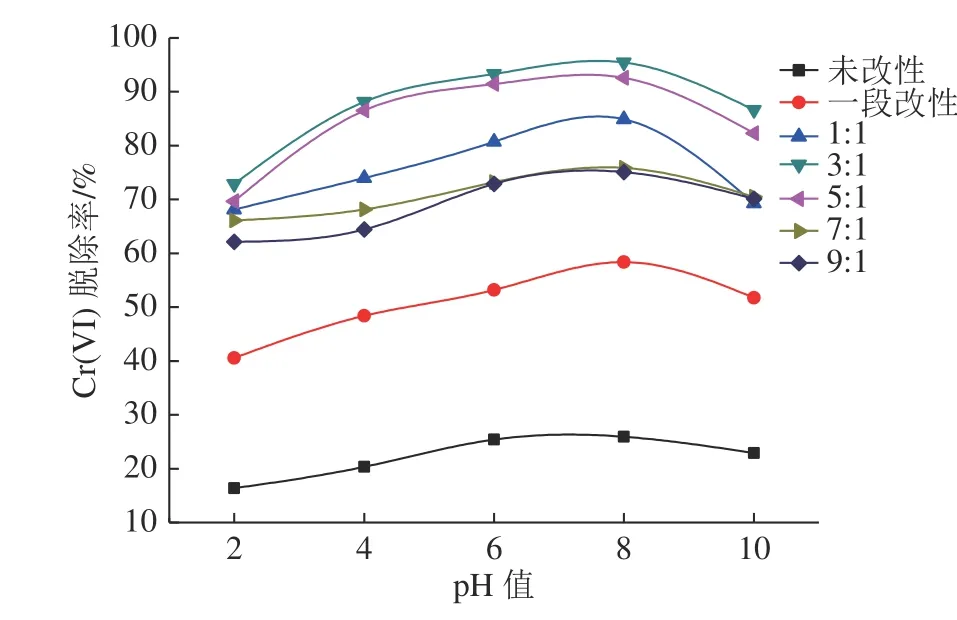

2.3.2 废水pH值对Cr(VI)脱除率的影响

由图4可知,随着废水pH值初始值的增大,Cr(VI)的脱除率呈先增后降趋势,均在pH值为8时达到较大吸附值,第二段改性粉煤灰与氧化钙3∶1配比条件下更高达95.46%。造成此现象的原因是由于酸性条件会造成粉煤灰表面羟基的解离,吸附点位负电荷较少,无法充分吸附带正电的Cr(VI),此时含铬废水中主要以形式存在,随着pH值的升高,逐渐向转化,脱除效率增加[15],pH值超过8,又将出现硅和铝沉淀的析出,降低脱除率。

图4 废水pH值对Cr(VI)脱除率的影响Fig.4 Effect of initial pH on Cr (VI) removal rate

2.3.3 煅烧温度对Cr(VI)脱除率的影响

图5为第二段改性煅烧温度对Cr(VI)脱除率的影响。在500~700℃范围内,吸附效率提升平缓,氧化钙的碳酸化转化水平较低;随着煅烧温度的升高,700~800℃吸附率显著增加,800℃达到峰值,3:1配比Cr(VI)脱除率高达96.22%,这是由于高温使Al-O键断裂,粉煤灰表面形成大量微小细孔,粗糙度和比表面积增加,同时断裂的水合铝盐又容易生成三氯化铝凝胶剂,促进改性料的物理和化学吸附协同作用[16],超过800℃,第一段改性的羟基点位释放,中和抑制该过程的形成,脱除率有所降低。

图5 煅烧温度对Cr(VI)脱除率的影响Fig.5 Effect of calcined temperature on Cr (VI) removal rate

2.3.4 吸附时间对Cr(VI)脱除率的影响

图6为振荡吸附时间对Cr(VI)脱除率的影响。由图可知,经第一段和第二段改性后,在30 min内的吸附前期,Cr(VI)浓度高、液膜扩散较快,改性料活性吸附点位多,脱除速率迅速升高;随着振荡时间的延长,空闲吸附点位逐渐饱和,在60 min时吸附效率达到最大,此时吸附到表面点位的Cr(VI)开始沿粉煤灰颗粒孔径向内部扩散,扩散阻力不断增大,吸附速率趋于平缓或略有降低。3∶1和5∶1配比条件时吸附率可稳定高达96.38%和94.76%,优势显著。未改性料受颗粒密度和浑浊团聚状态的影响,吸附饱和时间提前至30 min,但脱除率仅为23.68%,与前述实验结果一致。

图6 吸附时间对Cr(VI)脱除率的影响Fig.6 Effect of adsorption time on Cr (VI) removal rate

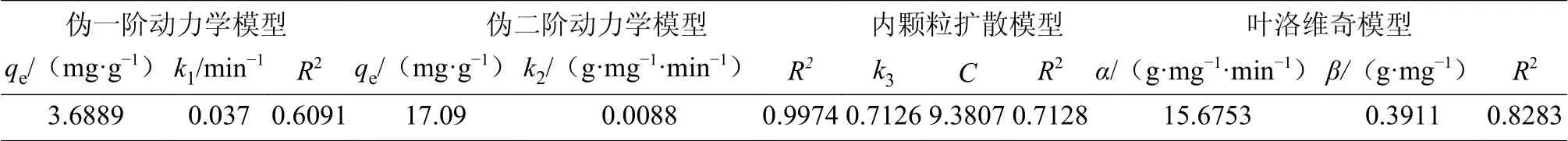

2.4 动力学拟合分析

在原料投加量6 g/L、粉煤灰与氧化钙配比3∶1、废水pH值为8、800℃煅烧温度和Cr(VI)浓度为100 mg/L常温吸附条件,分别在15、30、60、90和120 min取上清液进行吸附量测定,采用四种动力学模型进行拟合分析,模型拟合分析结果见图7和表2。

图7 粉煤灰改性混合料对Cr(VI)吸附过程的四种动力学模型拟合Fig.7 Four kinds of fitting models for adsorption of Cr(VI) on modified fly ash mixture

表2 粉煤灰改性混合料对Cr(VI)吸附过程的动力学模型拟合参数Table 2 Kinetic model parameters for Cr(VI) adsorption on modified fly ash mixture

由拟合结果可知,伪二阶动力学模型的相关系数R2(0.9974)远大于伪一阶模型(0.6091)、内颗粒扩散模型(0.7128)和Elovich模型(0.8283),且此模型计算的平衡吸附容量qe(17.09 mg/g)值最接近于实验所得qe(16.06 mg/g)值,说明本实验所得改性粉煤灰混合料对Cr(VI)的吸附过程更符合二阶动力学模型过程,以化学吸附为主。

3 结论

第一段碱浸可以活化粉煤灰的表面能,较快溶出硅和铝氧化物,表面羟基点位增多,第二段煅烧进一步增加了Si-O和Al-O的断裂速率,同时由于CaO使气态二氧化碳涌入成孔,高效固着形成碳酸钙,使改性料本来的网络高聚体结构解聚为低聚度硅酸盐胶体物,进一步使活性吸附孔道和点位增多。相同条件下,两段改性方式可使粉煤灰混合料对Cr(VI)的吸附脱除效率由20.89%提升至96.38%,吸附容量达16.06 mg/g。该吸附过程在15~30 min内快速进行,到60 min时趋于平缓,吸附过程符合伪二阶动力学过程,改性料对Cr(VI)的吸附以化学吸附为主。