高铁三水铝石型矿的酸浸性能

2022-03-30赵爱春张廷安吕国志

赵爱春 ,张廷安 ,吕国志

(1. 太原科技大学材料科学与工程学院, 山西 太原 030024;2. 东北大学多金属共生矿生态化冶金教育部重点实验室, 辽宁 沈阳 110819)

引言

氧化铝生产绝大多数采用拜耳法[1-2],该法对原料铝土矿品位要求较高[3]。对于低品位铝土矿资源若采用拜耳法,会造成氧化铝直接提取率低且生产设备中固含大等缺点。随着优质铝土矿资源逐渐被消耗殆尽,开发适用于呆滞铝土矿资源(高铁铝石矿[4]和粉煤灰[5]等)的新方法已迫在眉睫[6]。

高铁铝石矿因其铁和硅含量较高,铝硅比低,不适宜采用纯拜耳法处理,目前多集中采用“先铝后铁”、“先铁后铝”、“先选后冶”工艺,这些工艺或工序繁复、固含大,或能耗较高。对于该矿,酸法处理可同时提取矿物中的铁和铝元素。近年来,酸法生产氧化铝工艺越来越引起人们的关注。Dmitry Valeev[7]采用高压盐酸浸出法从煤灰中提取铝作为水处理的混凝剂。Rodolfo Marin Rivera[8]利用铝土矿冶炼废渣高压酸浸提取稀土元素。Yunlong Zhao[9]研究了用盐酸从混凝剂工业生产的铝土矿反应残渣中提取铝。目前酸法研究虽取得了一定的进展,但处理高铁铝石矿时出现氧化铝和氧化铁同时提取率不高、盐酸浸出液中铁铝分离困难以及浸出条件苛刻等问题。

针对以上问题,本文以高铁三水铝石矿资源提出双循环法生产氧化铝新工艺[10-11]。即首先采用盐酸浸出高铁铝土矿中的铁铝两种资源;其次采用萃取法分离盐酸浸出液中的铁和铝;最后分别热解氯化铝和氯化铁制备氧化铝和氧化铁。该法既有效综合利用了铁和铝两种资源,又实现了铁和铝的良好分离,同时避免了采用传统酸法工艺中必须继续采用碱处理氯化铝溶液制得氢氧化铝,后经煅烧得氧化铝的冗长工序。本文主要对高铁三水铝石矿酸浸性能进行相关研究,主要考察矿石粒度、液固比、时间及温度对矿物中铁和铝元素浸出效果的影响,进而确定最佳浸出条件,并就酸浸机理进行研究。

1 实验原料

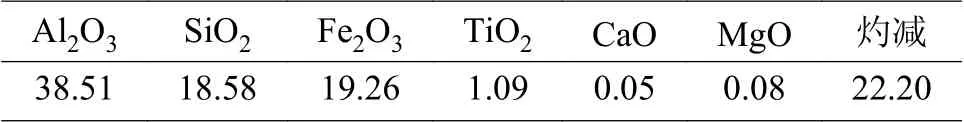

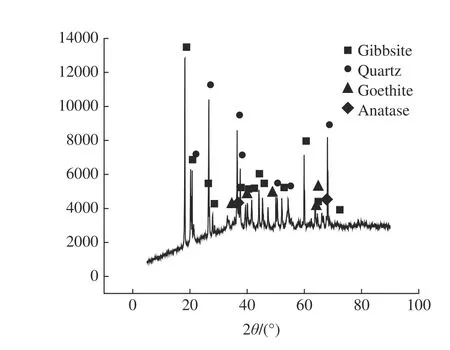

实验所用盐酸为分析纯,所用矿物来自澳大利亚三水铝石矿,其化学组成见表1。图1为该矿的X射线衍射分析结果,其对应的物相组成见表2。

表1 三水铝石矿的化学成分 /%Table 1 Chemical composition of gibbsite

图1 原矿XRD分析Fig.1 XRD analysis of raw ore

表2 三水铝石矿的物相成分分析 /%Table 2 Phase composition analysis of gibbsite

由分析结果可以看出,该铝土矿的主要成分为三水铝石,其次是针铁矿和石英,还有锐钛矿等。此矿石特点是铝含量较低、铝硅比较低(2.07)、含铁较高,是一种典型的难处理三水铝石矿。如果使用拜耳法进行氧化铝溶出,其氧化铝理论溶出率最高只能达到51.69%。该矿石是一种适合作为铝土矿酸法浸出研究的原料。

2 实验原理、步骤及分析方法

2.1 实验原理

该矿物中主要成分为三水铝石和针铁矿,在酸浸过程中会与盐酸发生如下反应:

2.2 实验步骤

实验是在KCFD2-10高压釜中进行。根据实验设定的浸出条件,称好一定量的三水铝石矿加入到反应釜的内胆中,然后按计算量加入定量的水和浸出剂,仔细用酒精棉擦拭反应釜的釜盖后,将反应釜内胆放入釜中。然后装好反应釜。接着打开反应釜电源开关,调整好转速,预设温度,到达预设温度后,按自身实验要求控制保温时间,完成实验规定时间的浸出过程。浸出结束后,通入冷却水进行强制冷却后,打开釜盖取出浸出液进行后续分析研究。

2.3 分析方法

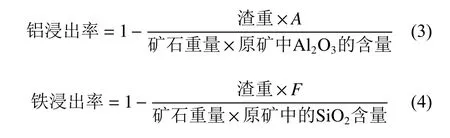

浸出后浸出液经过固液分离,固体在烘干箱烘干,研碎,取样分析其中的Al2O3和Fe2O3含量。此部分分析实验是在X荧光光谱仪进行。由于在浸出实验过程中,铝土矿中的Al2O3和Fe2O3一部分进入到浸出液中,而另一部分则是以渣的形式进入到固体中。因此,可以通过分析固体中Al2O3和Fe2O3的含量,从而折算出进入浸出液中的Al2O3和Fe2O3的含量,而得到铝元素和铁元素的浸出率,其计算公式如下:

式中:渣重—固液分离后的固体经烘干后的重量,g;矿石重量—称取用于浸出实验的矿物重量,g;A—浸出渣中Al2O3的含量,%;F—浸出渣中Fe2O3的含量,%.

3 结果与讨论

3.1 矿石粒度对浸出性能的影响

温度90℃,时间2 h,盐酸浓度10%,盐酸总量150 mL,配矿液固比100:7。考察粒度对矿石浸出性能的影响,实验结果见图2。

由图2可以看出,矿石粒度对矿石中铝、铁元素浸出率均有很大影响。随着矿石粒度的减小,铝元素的浸出率逐渐增大。而铁元素的浸出率整体上也呈现随着矿石粒度的减小而增大的趋势。这是因为铝土矿经破碎细磨,一方面,一些玻璃体发生破裂,使得盐酸的扩散阻力变小,容易发生反应;另一方面,铝土矿粒度减小,比表面积增大,与盐酸的接触面积变大,反应速度提高。在浸出温度为90℃、浸出时间为2 h的浸出条件下,当使用粒度为55 µm的矿石进行浸出实验时,矿石中的铝元素浸出率为75.26%,铁元素的浸出率为92.23%。为提高铝元素的浸出率,实验选取较佳矿石粒度为55 µm的三水铝石进行后续实验。

图2 矿石粒度对浸出性能的影响Fig.2 Effect of ore size on leaching performance

3.2 液固比对浸出性能的影响

浸出工艺条件为:温度90℃,时间2 h,盐酸浓度10%,盐酸总量150 mL,矿石粒度55 µm。考察不同液固比对矿石浸出性能的影响,结果见图3。

图3 液固比对浸出性能的影响Fig.3 Effect of liquid-solid ratio on leaching performance

由图3可以看出,在浸出温度为90℃、浸出时间为2 h的浸出条件下,矿石中的铝元素浸出率随浸出液固比增大而增大,铁元素浸出率也呈相同的增大趋势,当浸出液固比达到100∶7以上时,铝元素与铁元素的浸出率略有下降。因为随着液固比的增大,氧化铝与盐酸接触机会增多,反应速率提高,铝元素的浸出率增大。但液固比过大,会导致浸出和固液分离设备负荷增大,也会导致盐酸的大量浪费,综合考虑液固比控制在100∶7为宜。

3.3 时间对浸出性能的影响

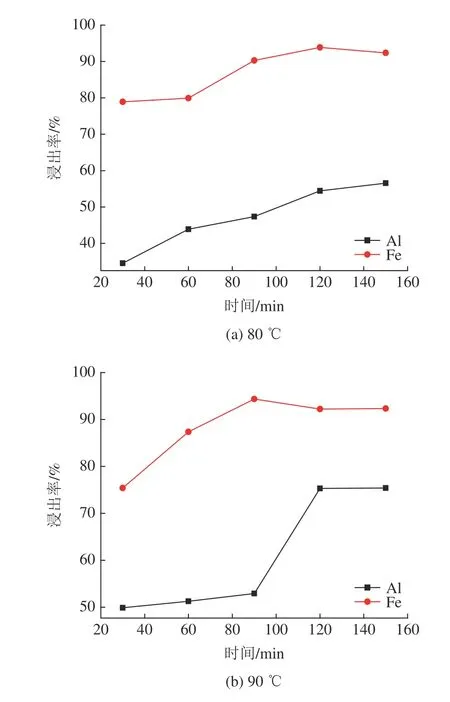

液固比100∶7,矿石粒度55 µm,盐酸浓度10%,盐酸总量150 mL。考察浸出时间对矿石浸出性能的影响。

首先考察温度为80℃时的矿石的浸出性能,结果见图4(a)。由图4(a)可以看出,随着反应时间的延长,铝元素和铁元素的浸出率都逐渐增大,当时间达到120 min 之后,两者浸出率变化不明显。当浸出温度为80℃,浸出时间为120 min时,铝元素和铁元素的浸出率分别达到54.43%和93.87%。

图4 时间对浸出性能的影响Fig.4 Effect of time on leaching performance

其次考察温度为90℃时矿石的浸出性能,结果见图4(b)。由图4(b)可以看出:随着反应时间的延长,铝元素的浸出率逐渐增大。在浸出温度为90℃,浸出时间为120 min时,铝元素和铁元素的浸出率分别达到75.26%和92.23%。对比浸出温度为80℃的浸出效果可以看出,浸出温度为90℃,浸出时间为30 min比浸出温度为80℃,浸出时间为90 min时铝元素的浸出效果还要好。而且当浸出时间为120 min时,浸出温度为90℃与浸出温度为80℃浸出效果相比,铝元素的浸出率提高达20个百分点。由此可见温度对浸出效果影响显著,故继续考察温度对矿物中铁和铝元素浸出率的影响。

3.4 温度对浸出性能的影响

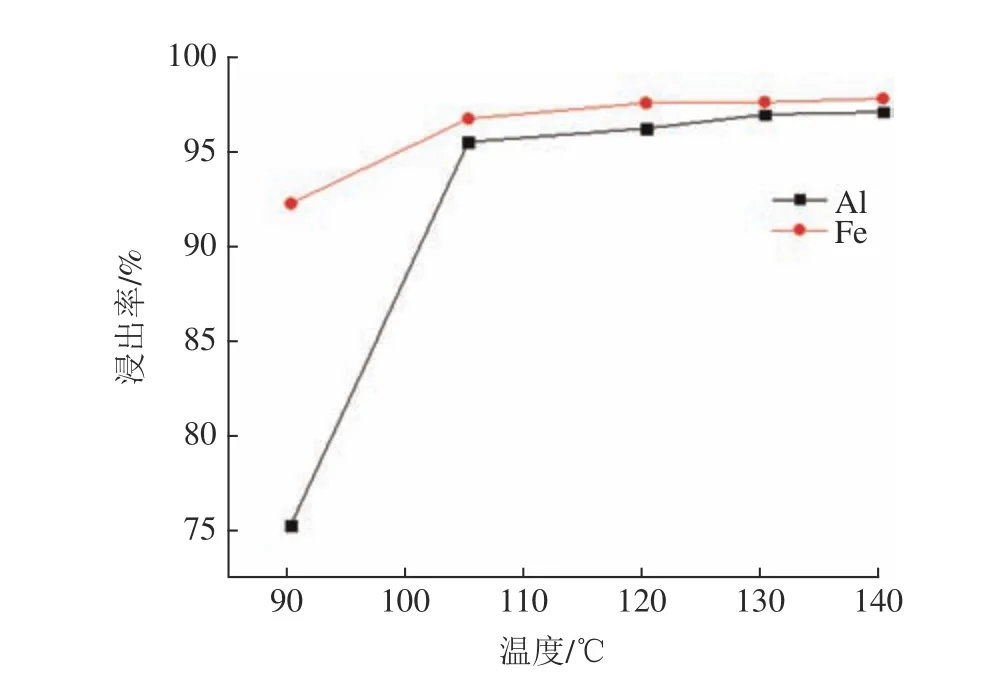

液固比100∶7,浸出时间2 h,矿石粒度55 µm,盐酸浓度10%。考察温度变化范围90~140℃,矿石浸出性能随温度变化情况,结果见图5。

图5 温度对浸出性能的影响Fig.5 Effect of temperature on leaching performance

由图5可以看出,当温度高于100℃,矿石中铝、铁元素浸出率随温度变化不大。当温度从100℃上升至140℃时,矿石中铝元素浸出率从95.49%上升至97.08%,铁元素浸出率从96.72%上升至97.78%。综合考虑提高浸出温度会造成设备腐蚀加剧,故较佳浸出温度为105℃。

选取较优条件下的浸出渣进行XRD表征,见图6。浸出渣XRD分析结果表明,浸出渣主要成分为少量未反应的三水铝石和石英,未检测出针铁矿、锐钛矿,可见铁和铝资源已经被有效浸出。

图6 优化浸出条件下XRD 分析Fig.6 XRD analysis under the optimized leaching conditions

4 浸出机理研究

为了更好地研究三水铝石矿的酸浸性能,特对三水铝石矿中铁和铝浸出过程作动力学研究。

根据液-固未反应核模型反应动力学方程(如下),分别对80℃和90℃时的酸浸数据进行拟合,结果见图7、8。

图7 铝浸出率与时间的数据拟合结果Fig.7 Plot of data fitting of leaching rate of Al and leaching time

式中:R-浸出率;t-浸出时间;k-化学反应速率常数。

图8 铁浸出率与时间的数据拟合结果Fig.8 Plot of data fitting of leaching rate of Fe and leaching time

式中:A-指前因子;

R-气体摩尔常数,J/(mol·K);

Ea-反应活化能,J/mol。

对上式两边取对数得:

由此可分别求得铝浸出和铁浸出反应活化能为90.28 kJ/mol和4.35 kJ/mol。

5 结论

(1)通过化学组成和物相分析得知,该低品位三水铝石矿氧化铝含量低,氧化硅和氧化铁含量较高,是一种典型的铝硅比低的高铁铝土矿,若采用传统的拜耳法处理,其理论溶出率仅为51.69%。

(2)通过考察粒度、液固比、时间及温度对矿物中有价组元浸出效果影响可知,温度对矿物中铝元素的浸出率影响显著。

(3)较佳浸出条件为盐酸浓度10%,矿石粒度55 µm,浸出液固比100∶7,时间120 min,温度105℃,此时矿石中铝元素浸出率达到95.49%,铁元素的浸出率达到96.72%,浸出渣XRD分析结果表明,浸出渣主要成分为未反应的少量三水铝石和石英,浸出过程能实现铁和铝资源的最大利用,大大优于拜耳法的氧化铝理论溶出率,故“双循环法”综合处理低品位高铁铝土矿资源工艺可行。

(4)对三水铝石矿进行酸浸动力学研究,表明铁和铝的浸出反应均受内扩散控制。