川北铝土岩型钒矿钒的赋存状态与可选性实验研究

2022-03-30段威黄健唐文春张飞黎隆昌冉强惠博杨进忠

段威 ,黄健 ,唐文春 ,张飞 ,黎隆昌 ,冉强 ,惠博 ,杨进忠

(1. 四川省地质矿产勘查开发局化探队, 四川 德阳 618000;2. 四川省深地地质勘查有限公司,四川 德阳 618000;3. 中国地质科学院矿产综合利用研究所,四川 成都 610041)

我国钒矿资源丰富,主要有有伴生于钒钛磁铁矿中的岩浆岩型和赋存于黑色岩系中的沉积型(石煤型)两种类型[1]。钒钛磁铁矿中钒的回收利用有直接提钒、钒渣提钒、钢渣提钒等方法[2-4];石煤提钒研究近年来发展较快,石煤钒产量已达全国钒总产量的30%左右,已发展了火法焙烧湿法浸出提钒工艺和全湿法酸浸提钒工艺两大工艺路线,包括钠化焙烧、无盐焙烧、钙化焙烧和酸(碱)浸出提取五氧化二钒等工艺[5-11];其他还有硅质岩型、粘土岩型钒矿提钒工艺研究[12-13]。铝土岩型钒矿是新发现的一种极具潜力的钒矿新类型。

1 地质特征

该钒矿主要赋矿岩性为铝土岩、铝质粘土岩层,矿体V2O5品位0.56%~2.72%,平均品位0.84%,品位变化较小。矿体岩性与顶底板岩性明显不同,表明了沉积环境及沉积物质来源的突变。矿石以泥质结构、碎屑结构、隐晶质结构、胶状结构为主,矿石构造以块状构造为主。矿石主要由硬水石碎屑和基质组成,基质主要为隐晶质硬水铝石及粘土矿物[1]。

2 样品采集与分析测试

2.1 样品采集与制备

本次研究样品采集于矿区地表探槽,样品采集探槽均揭穿了地表强氧化带,样品均为氧化较轻微的原生矿石。样品由3个探槽采集的样品组合而成,样品岩性均为含黄铁矿铝土岩,取样工程矿体V2O5品位1.03%~1.13%,伴生Mo品位0.028%~0.037%。矿石均破碎成-3 mm实验样品,缩分出原矿化学分析样和工艺矿物学研究样品后,其余作为选矿实验矿样。

2.2 分析方法

本次钒的赋存状态研究采用了光学显微镜镜下鉴定、X射线荧光光谱分析(XRF)、化学分析、能谱分析、电子探针、扫描电子显微镜(SEM)等方法手段。光学显微镜镜下鉴定采用Leica DMRXP偏反光显微镜,薄片和光片制作过程:薄片为切块-镶嵌-粗磨-细磨-检验-再细磨,光片为破磨-注胶-抽真空-成型-粗磨-细磨-检测;X射线荧光光谱分析采用Axios-X射线荧光光谱仪;电子探针分析采用JXA-733/INCA-X3型电子探针/能谱仪,采用高倍电子显微成像功能和微区分析结合开展;能谱分析采用EDAX能谱仪进行微区分析及面分析;扫描电子显微镜采用JSM-5610LV扫描电子显微镜。

2.3 分析结果

从-3 mm钒钼综合样中缩分出测试样品,进行了X射线荧光光谱分析和多项化学分析。分析结果见表1、2。

表1 矿石的XRF测试结果/%Table 1 XRF results of the ore

表2 矿石化学多元素分析结果/%Table 2 Chemical multi-element analysis results of the ore

3 工艺矿物学特征

3.1 矿石的物质组成

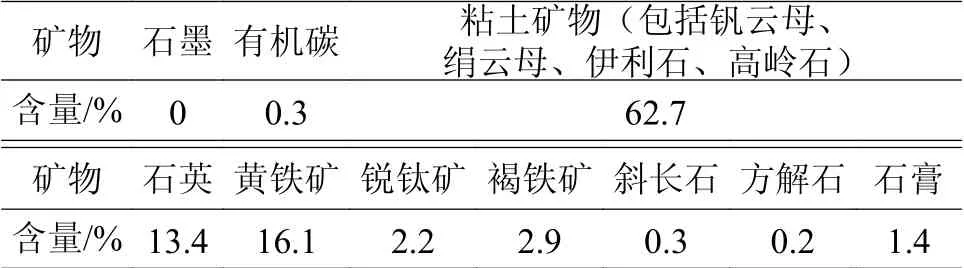

通过光学显微镜、SEM和XRD对矿石进行了详细鉴定,样品中碳质含量很低,有机碳含量为0.3%,不含石墨;粘土矿物总量为62.7%,主要包括钒云母、绢云母、伊利石、高岭石,其中钒云母含钒量最高,次为绢云母和伊利石,高岭石一般不含钒,粘土矿物钒的含量不稳定;石英含量13.4%;黄铁矿含量16.1%;常见锐钛矿、褐铁矿、石膏、方解石、斜长石等。X射线衍射分析结果见图1,矿物组成见表3。

图1 X射线衍射分析图谱Fig.1 XRD pattern of stone coal.

表3 矿石的矿物组成Table 3 Mineral composition of the ore

3.2 主要矿物的粒度特征

粘土矿物主要包括钒云母、绢云母、伊利石和高岭石。粘土矿物多呈隐晶质致密块状或土状集合体。电镜下呈自形、半自形或它形片状晶体。鳞片大小一般为0.2~5 µm,厚0.05~2 µm。有序度较高的高岭石鳞片可达0.1~0.5 mm,有序度高者可达5 mm。集合体通常为片状、鳞片状、放射状、块状等。黄铁矿多晶集合体的粒度多数较为粗大,单晶则细小,粒度大小相差很大,+2000 µm 3.56%,-2000+1000 µm 6.58%,-1000+500 µm 5.31%,-500+350 µm 7.94%,-350+150 µm 6.78%,-150+75 µm 11.43%,-75+40 µm 24.65%,-40+20 µm 14.32%,-20+10 µm 12.31%,-10 µm 7.12%。石英整体粒度微细,主要分布在-150 µm,-150+75 µm 41.25%,-75+20 µm 22.23%,-20+10 µm 12.32%,-10 µm 3.37%。

3.3 主要矿物的电子探针分析

通过扫描电镜(SEM)对样品进行详细的鉴定和分析,可以看出样品中的主要组成矿物是粘土矿物,黄铁矿等其他矿物分散分布在粘土矿物之间或者被其包裹,粘土矿物之间的鉴定特征不明显(图2a)。能谱探针未发现钒的赋存状态(图2b)。通过电子探针对粘土矿物进行鉴定,分析其含钒特征(表4)。典型测点平均含钒量为0.873%,fm-5样点钒含量2.143%,为钒云母;fm-6样点钒含量0.138%,为含钒伊利石;fm-7测点钒含量0.333%,为含钒绢云母。

表4 粘土矿物电子探针分析结果/%Table 4 Electron microprobe analyses of clay minerals in the ore samples

图2 样品的的扫描电镜图像(a)及能谱图(b)Fig.2 SEM image and EDS analysis of ore samples

X射线能谱面分析发现,钒元素与硅和铝紧密结合,即钒元素与粘土矿物密切相关;钼元素与硫紧密相关,即钼元素与黄铁矿紧密相关。

3.4 钒的赋存状态

通过多种手段综合分析认为,该钒矿的钒有两种赋存状态,一种呈钒云母的独立矿物形式存在,另一种则呈类质同象的形式存在于绢云母和伊利石中,其中钒云母的含钒量最高,而呈类质同象形式存在的钒元素在矿物中的含量则不稳定,变化较大,整体来看由于钒云母、伊利石、绢云母三者结构相似,且粒度极其微细,无法分离,故应作为一个整体单元来作为回收利。

4 可选性研究

4.1 实验方案探索

依据工艺矿物学研究结果,矿样中粘土矿物总量为62.7%,-3 mm原矿筛析结果表明:-0.038 mm粒级占64.75%、钒的分布率66.10%、钼的分布率58.22%,原生矿泥含量很高。为了有效地回收钒钼和黄铁矿,首先进行了-3 mm原矿加药擦洗、摇床重选、脱泥-浮选-重选、全泥浮选-脱泥-磁选等多个方案的物理选矿富集工艺方案的探索实验。通过几种不同选矿工艺的探索实验结果表明,单一重选和全泥浮选选硫的效果都很好,浮选有望得到明显优于重选的结果,但各方案都不能有效富集回收钒和钼,也就是说物理选矿方法无法得到可以直接销售的钒钼精矿产品。

4.2 原矿选硫实验

矿样中粘土矿物总量为62.7%,-3 mm原矿筛析结果表明,-0.038 mm 64.75%、钒的分布率66.10%、钼的分布率58.22%,原生矿泥含量很高。不同磨矿细度条件下的摇床重选实验,实验工艺流程及条件见图3。

图3 钒矿石综合回收全流程及条件Fig.3 Comprehensive recovery process and conditions of vanadium ore refining

实验结果表明,重选工艺可以很好地回收黄铁矿,在磨矿细度-0.074 mm66.06%时,可得到产率14.26%、硫品位49.72%的硫精矿,硫回收率90.68%,硫精矿中钒品位很低,钒和钼在各产品中都没有较明显的富集,粗粒尾矿中钒和钼品位稍高于细泥。将粗粒尾矿、细粒尾矿、细泥合并为重选尾矿,尾矿产率85.74%,尾矿中钒、钼、硫品位分别为1.10%、0.051%、0.85%,金属分布率分别为98.37%、88.27%、9.32%,钒在尾矿中得到一定程度的富集, V2O5品位从原矿的0.96%提高到1.10%,这有利于后续的提钒工艺。

同时开展了全泥浮选选硫实验,全泥浮选工艺产出的硫精矿产率、品位和硫回收率都稍优于重选工艺,但浮选需要添加几种浮选药剂,药剂用量大成本较高,而且对后续的钒钼浸出工艺可能产生不利影响,同时生产中废水的处理和循环使用既复杂也需增加成本,所以综合考虑,选硫推荐采用重选工艺。

4.3 选硫尾矿硫酸浸出实验

通过浸出助剂选择和用量实验、浸出温度实验、浸出时间实验结果,确定硫酸浸出钒钼综合条件为:尾矿量120 g,萤石用量15 g,液固比2∶1,浸出温度 90℃,浸出时间20 h。考虑到硫酸用量为尾矿量的75%时,浸出20 h钒的浸出率仅为67.48%,而硫酸用量为尾矿量的90%时,浸出5 h钒的浸出率达到73.23%,所以进行了两种硫酸用量的浸出综合条件实验,实验结果见表5。

表5 硫酸浸出工艺综合条件实验结果Table 5 Synthetical condition test results of sulfuric acid leaching

实验结果表明,硫酸用量(50 mL)为尾矿量的75%时,浸出20 h钒的渣计浸出率70.65%、液计浸出率74.42%,钼的渣计浸出率60.21%、液计浸出率59.32%;硫酸用量(60 mL)为尾矿量的90%时,浸出20 h钒的渣计浸出率82.52%、液计浸出率83.83%,钼的渣计浸出率64.00%、液计浸出率62.96%。

4.4 焙烧-碱浸出实验

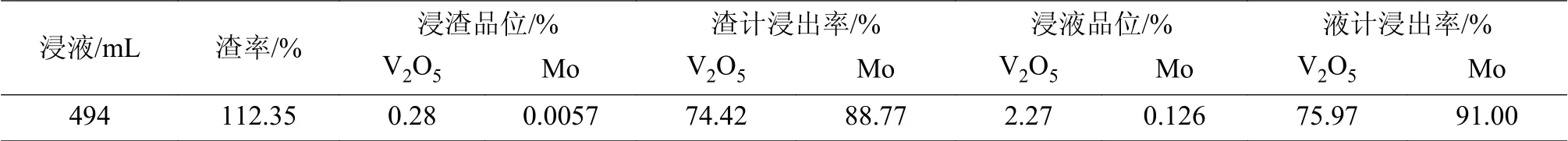

氧化焙烧温度900℃,焙烧时间2 h,浸出焙砂量120 g,烧碱用量24.0 g,液固比1.5∶1,浸出温度 90℃,浸出时间20 h。焙砂的碱浸出综合条件实验结果见表6。

表6 焙烧-碱浸出工艺综合条件实验结果Table 6 Synthetical condition test results of roasting-alkali leaching

实验结果表明,选硫尾矿在900℃空白氧化焙烧2 h时,烧碱用量为焙砂的20%、液固比1.5∶1、浸出温度 90℃、浸出20 h,钒的渣计浸出率74.42%、液计浸出率75.97%,钼的渣计浸出率88.77%、液计浸出率91.00%。实验数据表明,焙烧-碱浸出工艺方案优于硫酸浸出工艺方案,其药剂消耗少,成本更低。

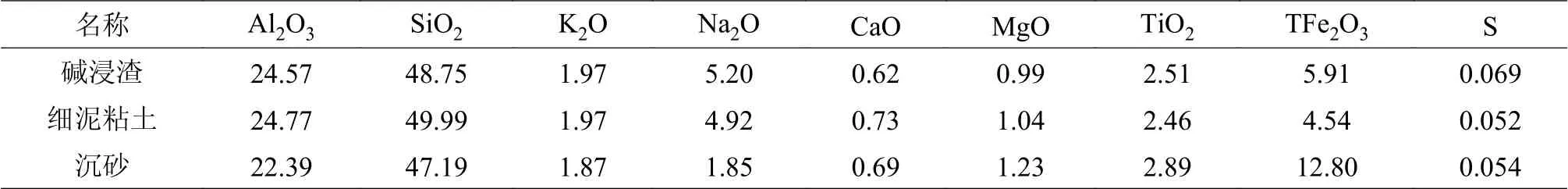

4.5 浸渣回收粘土矿物实验

将碱浸渣加水机械搅拌,调成5%的悬浮矿浆,通过自然沉降,15 min后抽出上层细泥层,与下层细砂分离,各自过滤烘干,得到细粒的粘土矿物和沉砂。细泥矿物作业产率84.76%,沉砂作业产率15.24%。从碱浸渣、细泥粘土和沉砂的化学多项分析结果看(表7),各产品Al2O3含量都很高,碱浸渣和分离出的细泥都可以作为高铝粘土产品来对待。

表7 碱浸渣、细泥粘土及沉砂产品化学分析结果/%Table 7 Chemical analysis results of basic leached residue andfine clayand tailings settling

4.6 综合回收流程

实验确定采用“重选选硫-尾矿氧化焙烧碱浸钒钼-浸渣选粘土”的工艺,得到产率14.26%、硫品位49.72%的硫精矿,硫回收率90.68%,焙砂碱浸钒的渣计浸出率74.42%、液计浸出率75.97%,钼的渣计浸出率88.77%、液计浸出率91.00%,碱浸渣可以分离出产率72.40%的砖红色细泥粘土矿物,该细泥粘土矿物和全部的碱浸渣都可以作为高铝质粘土产品。综合回收全流程及条件见图4。

图4 钒矿石综合回收全流程及条件Fig.4 Comprehensive recovery process and conditions of vanadium ore refining

5 结论

(1)由于矿石中钒钼的赋存状态复杂,浮选、重选、磁选、加药擦洗、脱泥、等物理选矿工艺或其联合工艺都无法有效地富集回收钒钼。

(2)采用重选工艺可以很好地回收黄铁矿,得到产率14.26%、硫品位49.72%的硫精矿,硫回收率90.68%,尾矿中钒、钼品位分别为1.10%、0.051%,金属分布率分别为钒98.37%、钼88.27%,表明尾矿中钒得到了一定富集。

(3)通过对比选硫尾矿硫酸浸出钒钼工艺与选硫尾矿空白氧化焙烧焙砂碱浸钒钼工艺,焙烧碱浸工艺药剂消耗少、成本低、盈利能力明显更强,钒的渣计浸出率74.42%、液计浸出率75.97%,钼的渣计浸出率88.77%、液计浸出率91.00%。

(4)碱浸渣可以分离出产率72.40%的砖红色细泥粘土矿物,该细泥粘土矿物和全部的碱浸渣都可以作为高铝质粘土产品。