超深大直径旋挖桩水下混凝土灌注工艺研究

2022-03-30房江锋赵鑫波郭秋苹张思祺

房江锋,赵鑫波,郭秋苹,张思祺

(深圳宏业基岩土科技股份有限公司,广东 深圳 518029)

随着我国生产力和桩工设备技术的大力发展,在地质条件复杂的深厚填海区域,大直径、大深度的旋挖钻孔灌注桩应用越来越广泛。水下混凝土灌注通常采用的方法有导管法、泵压法、柔性管法等,导管法采用多节连接的密封钢管作为灌注通道,将水下混凝土灌注到桩孔底部,导管底部要求在灌注过程中埋在混凝土面以下,在导管内外压力差作用下,形成连续密实的混凝土桩身。导管法施工具有整体性好、浇筑速度快等优点,在工程中应用最为广泛。

高咏友[1]采用数值模拟对水下混凝土灌注过程中桩身混凝土的流动过程进行了模拟,将混凝土在桩孔内上升方式归纳为活塞式和翻卷式,翻卷式容易将泥浆裹入混凝土,形成泥浆包心,严重影响桩身混凝土质量,因此水下混凝土灌注过程中要优先确保混凝土以活塞式上升。付祖良[2]研究了导管埋深对混凝土浇筑的影响规律,导管埋入已灌注的混凝土面内越深,混凝土向四周均匀扩散效果会越好,灌注的混凝土会更密实。当导管埋深过深时,混凝土在导管内流动会受到影响,不仅对灌注的速度有影响,也易造成堵管事故。李博等[3]采用PFC软件对水下混凝土灌注的封底效果进行了数值模拟,模拟结果可得水下混凝土灌注过程中导管的扩散半径对灌注面积的影响,单根导管的扩散半径可达到3 m范围。李先栋[4]研究了导管直径对水下混凝土浇筑的影响,研究表明,采用大直径导管有利于控制混凝土灌注质量、保证灌注进度。

本文就水下混凝土灌注施工工艺及各环节的质量控制进行分析和探讨,结合实际工程实践提出相应的质量控制措施建议,可为同类工程提供相关参考。

1 工程概况

1.1 地质条件

项目场地位于深圳市深圳湾填海区,所在位置填海前原始地貌为滨海滩涂。根据钻探揭露,场地内地层自上而下依次为:人工填土层第四系全新统海陆交互沉积层第四系上更新统冲洪积层第四系残积土层(Qel),下伏基岩为燕山四期粗中粒黑云母花岗岩(ηβ5K1),其中填石层揭露厚度最大约14.9 m。

1.2 桩基设计概况

根据桩基工程手册[5],综合桩基施工及承载变形特性等因素,将桩长L≥50 m且长径比L/D≥50的桩定义为超深工程桩。

本项目桩基础工程共有工程桩1 057根,桩径为1.8 m~3 m,成孔深度为45.6 m~95.5 m,在现状地面成孔作业,空桩深约25 m。其中桩长L≥50 m且长径比L/D≥50的桩共施工959根,超深桩占比约为90.73%。最深的工程桩桩长为95.5 m。

1.3 桩基施工概况

本项目桩基施工具有成孔深度大、成孔直径大等特点,同时需要穿越深厚的海域填石层,施工选用XD460及XR550型旋挖机,该机型功率大、动力强劲、成孔效率高;同时机身采用大三角变幅机构、超大钻桅截面,设备的稳定性强,在大直径孔、超深桩孔施工过程中可以有效保证成孔质量[6-7]。

旋挖施工时保证回填地层成孔稳定、避免塌孔是施工的重点控制项目。为保证成孔质量,施工期间调配优质泥浆进行护壁;对于填石含量高的地段,泥浆护壁无法保证孔壁稳定时,现场采用长钢护筒穿越填石层进行护壁;通过以上措施,有效解决了回填地层成孔稳定性差的难题。

2 水下混凝土灌注准备工作

2.1 导管

灌注前应根据桩长、桩径和每小时需通过的混凝土量计算确定导管直径。现阶段施工常用的导管内径一般为200 mm~350 mm,壁厚不小于3 mm,长度一般控制在2 m~4 m,多采用丝扣连接,要求导管光滑、顺直、无局部凹凸、无穿孔及裂纹。针对本项目桩径大、深度大的特点,导管选用内径300 mm、壁厚6 mm的灌注导管。

2.2 灌注料斗

2.2.1 首灌混凝土量

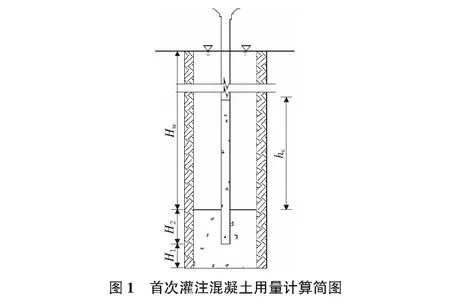

首灌在水下灌注混凝土中是最重要的一步,这一步直接关系到整根桩的质量。首批灌注混凝土的数量应能满足导管首次埋置深度所需的混凝土数量,并将孔底泥浆与混凝土分隔开来,且保证导管底部不渗水。首灌混凝土量可按式(1)计算,计算简图如图1所示。

(1)

hc=Hw×γw/γc

(2)

其中,D为桩孔桩径,m;d为导管内径,m;L为桩孔深度,m;H1为桩孔底至导管底端间距,m;H2为导管初次埋置深度,m,可取0.8 m~1.2 m;hc为导管内混凝土柱最大高度,m,以导管全长或预计的最大高度计;γw为水的重度,kN/m3,可取10 kN/m3;γc为混凝土的重度,kN/m3,可取24 kN/m3。

2.2.2 灌注料斗选择

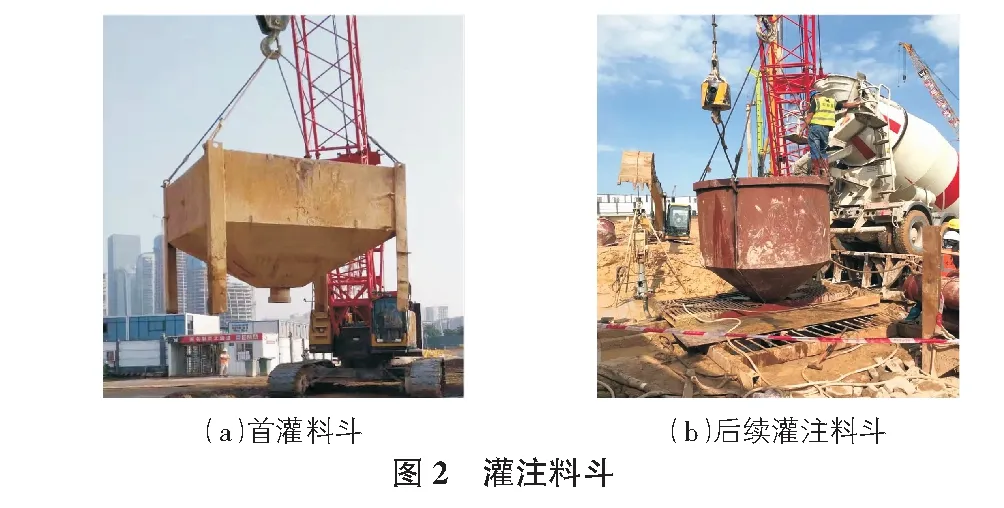

灌注料斗容积是首灌混凝土能否有效封底的重要因素,因此料斗容量需要根据设计和施工要求验算而定。料斗一般采用5 mm~6 mm厚钢板焊接制成,为使混凝土能够快速流进导管,料斗底部常做成斜坡,出口设置底盖(见图2)。

经计算,本项目首灌所需混凝土最大量为8 m3。基于此,确定首灌料斗的容积不小于8 m3;同时加工专用的灌注平台,用于1台混凝土罐车同步浇筑,进一步保证混凝土初灌量满足设计要求。

因为首灌料斗容积大、自重大、需要履带吊配合灌注,首灌封底完成后,为保证后续灌注的效率及安全,可以更换小料斗进行后续灌注。

2.3 隔水塞

导管上口接漏斗,在接口处设隔水塞,以隔绝混凝土与导管内水的接触。球胆因具有表面光滑、自重轻、易上浮等特点,常用作隔水塞。球外径通常要求比导管内径小2 cm~3 cm,这样不仅可以隔离导管内的泥浆和混凝土,同时还能够让混凝土顺利的沿着导管内壁流动,降低发生堵管的风险。

2.4 灌注标高测量

水下混凝土浇灌标高准确定位是一大难题,施工中经常发生少灌或超灌过大的现象,这不仅会影响工期,还对整个工程质量产生不利影响。所以,在施工过程中必须解决灌注桩少灌或超灌过大的问题,尽量避免发生少灌超灌,以利于工程的顺利进展。

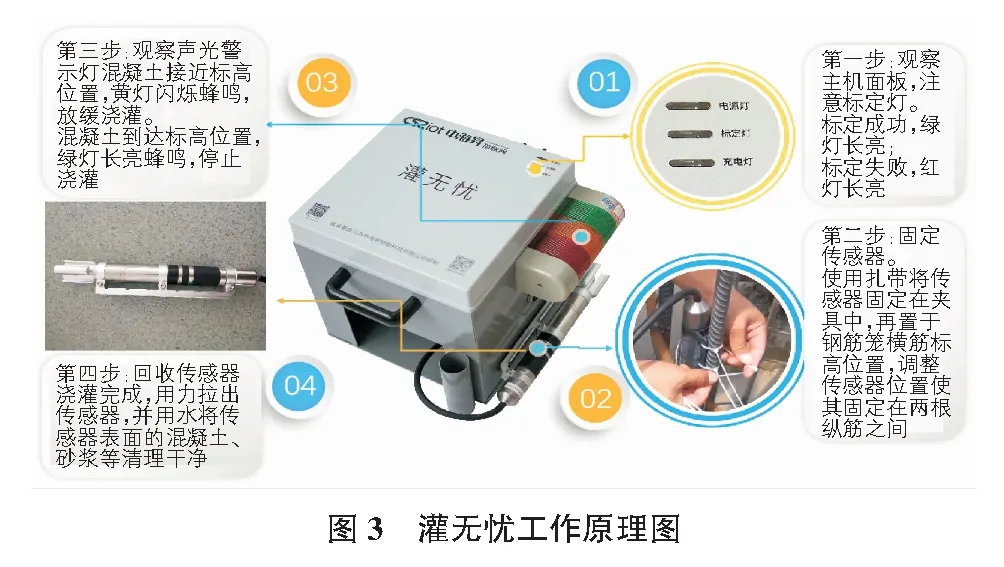

本项目在地面成桩,空桩深度大,空桩约25 m,对灌注标高的控制采用“灌无忧”测量和人工取样验证的双控方式进行控制。

“灌无忧”是一款专注于解决灌注桩施工中超灌管理问题的专业物联云平台,可以有效控制在超深空桩施工工况下桩顶混凝土灌注标高。该设备通过传感器检测浮浆层到达标高位置,黄灯闪烁发声预警,混凝土到达标高位置,绿灯闪烁发声报喜,即可停止浇灌混凝土,见图3。

2.5 导管埋置深度

随着混凝土不断通过漏斗、导管灌入桩孔内,孔内初期灌注的混凝土及其以上的泥浆会被不断地顶托升高。因此灌注过程中应不断提升导管,控制导管埋置深度。导管埋置深度应综合考虑导管直径、桩孔直径、混凝土性能指标、气温等因素。通常施工中,导管埋置深度可参考表1。

表1 导管埋深表

3 水下混凝土灌注控制

3.1 混凝土进场检测

混凝土进场后,管理人员应及时对进场混凝土的工作性能进行检测,检查项目包括:坍落度、流动性、黏聚性、保水性等,各项指标应满足设计和施工要求,并填写检测记录。

3.2 灌注控制

1)灌注准备。

a.准备好导管和料斗,确保吊装设备安全牢固,将导管下放至距离孔底300 mm~500 mm。

b.灌注前,应对孔底沉渣厚度进行测量,如沉渣厚度超标,采用气举反循环清孔,用优质泥浆置换孔底泥浆,同时使沉渣悬浮于泥浆中,然后立即灌注首批水下混凝土。

c.卸料前,混凝土罐车应高速搅拌不小于60 s,以确保混凝土的匀质性良好。

2)灌注控制。

a.各项工作准备完毕后,安装隔水球及料斗底盖,按首灌计算量放足首批混凝土进行灌注;首批混凝土灌注完毕后,应立即测量桩孔内的混凝土面高度,计算导管埋置深度,如各参数符合要求,即可按照正常流程继续灌注。如发现导管内大量进水,说明灌注封底失效,应按规定及时进行处理。

b.灌注过程应连续进行,灌注速度宜控制在0.6 m3/min~1.0 m3/min,严禁施工过程中长时间停工或中断作业,单桩的灌注时间应按首批混凝土的初凝时间控制。

c.灌注施工过程中,由专人负责测量导管内混凝土下降和孔内泥浆面的升降情况,及时多点测量孔内混凝土面高度,现场动态控制混凝土下料、导管提升和拆除。灌注过程中导管埋深应控制在2 m~3 m,避免因埋管过深造成堵管、不易拔管或导管拔脱混凝土面造成的泥心、断桩等事故。导管应逐级拆卸,并清洗导管内壁。

d.灌注施工衔接的过程中,可采用适时牵引振动导管的方式,使导管内混凝土快速下落,降低导管中混凝土因停滞而发生堵管现象的风险。

e.临近灌注施工结束时,导管内混凝土柱高度减小,同时桩孔内泥浆密度和黏度逐渐增大,导管内外压差降低,会出现混凝土顶升困难的现象。为避免造成混凝土灌注困难,应不断在孔内加水稀释泥浆,并提高料斗和导管增加灌注高度,增大落差,以确保剩余混凝土的顺利灌注。

f.为保证桩头混凝土质量,采取双控的措施控制桩顶灌注标高。在桩顶超灌高度(一般为设计桩顶标高以上800 mm~1 000 mm)处绑扎灌无忧探头,用以探测混凝土灌注高度,同时结合人工取样验证的方法,确保桩顶混凝土灌注质量满足设计要求。

4 常见事故的预防及处理

4.1 孔底沉渣过厚

清孔完成后,应及时灌注混凝土。如受混凝土供应不及时等因素影响,导致灌注延后时,灌注前应再次测量孔底沉渣。如不符合要求,应进行再次清孔,保证孔底沉渣厚度满足设计要求。清孔应选用优质泥浆,泥浆应具有良好的黏度,可以将细小的渣土颗粒悬浮于泥浆中,不易在孔底产生沉淀。

4.2 导管进水

1)当灌混凝土方量不足、导管底口与孔底间距过大时,混凝土无法充分封底和埋管,会导致泥浆进入导管。此时应立即拔出导管,将孔底的混凝土清理干净后,再进行重新灌注。

2)当导管接头密封不严、管体焊缝脱焊或导管拔脱混凝土面时,会造成孔内泥浆进入导管。此时应将进入导管的泥浆吸出后,才能继续灌注混凝土。

4.3 塌孔

在灌注过程中,如遇孔壁渗漏无法保持原有静水压力或受设备振动等因素的影响,桩内水(泥浆)位忽然快速上升溢出,随即骤降并冒出气泡,此时即可判定为塌孔。

此种情况下,应快速查明原因并采取相应的措施,如保持或加大水头、排除振动等,防止继续塌孔。如塌孔不再继续,清理孔内渣土后可恢复正常灌注;如塌孔仍不停止,且坍塌部位较深,则应将导管和钢筋笼拔出,用黏土掺水泥回填后,再重新钻孔成桩灌注。

4.4 钢筋笼浮笼

导管提升钩挂、混凝土下落时反冲浮托力大于钢筋笼自重等是导致浮笼的主要原因。为防止出现钢筋笼上升问题,应采取以下措施:

1)严格控制灌注混凝土时的泥浆比重,控制在1~1.1左右为宜。比重过大,对钢筋笼所产生的浮力增大,同时还会在混凝土面上形成较厚的浮浆,混凝土面上升时,浮浆裹着钢筋笼向上浮。

2)防止顶层混凝土进入钢筋笼时流动性过小,可适当掺加外加剂增大其流动性。同时,严格控制混凝土运输、灌注的时间。

3)在满足设计要求的前提下,可适当减少钢筋笼下端的箍筋数量,减少混凝土的向上顶托力。

4)在笼底增设1道~2道加强环形筋,并以适当数量的牵引筋牢固地焊接于钢筋笼的底部,有效克服钢筋笼的上浮。

5 效果评价

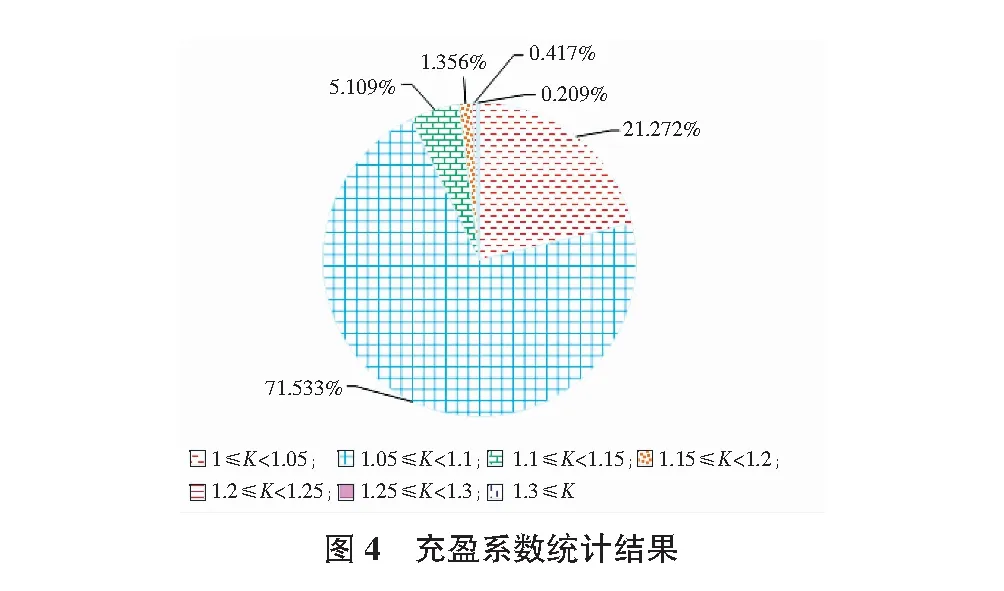

经统计,本项目的超深工程桩充盈系数均大于1.0,满足设计要求。充盈系数处于1.0与1.15之间的高达97.91%,见图4。

按照本文所述方法对灌注过程进行控制,有效地保证了灌注质量。

6 结论

桩基础水下混凝土灌注采用导管法灌注,施工难度非常大,其工艺特点决定了灌注施工必须一次性成功,否则将会造成严重的质量隐患,后期处理费用高昂。本项目实践过程中,以下经验可供同类项目参考:

1)首灌混凝土有效封底是大直径桩灌注成败的关键因素,应结合项目桩径、桩长、导管等因素,选择容量合适的料斗;

2)做好灌注前的施工策划和交通组织,保证灌注施工过程连续,缩短灌注作业时间,可有效降低灌注过程中的堵管、卡管等风险;

3)对于混凝土方量大灌注桩,首灌混凝土掺入外加剂增加流动性,可降低长时间灌注过程中由于混凝土初凝造成质量事故;

4)对于空桩深度大的水下混凝土灌注施工中,采用灌无忧设备和人工取样验证的双控方法,可有效控制桩顶混凝土的灌注标高,防止少灌或超灌高度过大。