电弧离子镀弧源的研制进展

2022-03-30王树正杜鸣皓宋慧瑾

王树正,鄢 强,2,杜鸣皓 ,宋慧瑾

(1.成都大学机械工程学院,成都 610106;2.四川宇戕科技有限公司,四川 绵竹 618200)

0 引言

真空电弧离子镀(Vacuum Arc Ion Plating)又称多弧离子镀,作为涂层材料的主要制备方法,是最早的离子镀[1]。电弧离子镀技术具有离化率高、一弧多用、沉积速度快,制备的膜层致密均匀、具有较高的强度及耐磨性,作为首选技术应用在一些硬质、耐磨及耐热涂层的制备上,近几年在装饰和聚合物薄膜材料表面改性中也有一定应用[2-4]。但是,由于电弧离子镀基于冷场致弧光放电原理,阴极弧斑电流密度达到1012A/m2数量级,导致蒸发过程剧烈,除了发射电子、离子和少量中性原子外,还有宏观大颗粒(熔融态金属)的喷发,尺寸一般在0.1~10 μm,这些大颗粒沉积在膜层中会给涂层带来各种缺陷进而影响涂层性能[5-8]。

目前主要从两个方面解决大颗粒问题:一是从源头出发,优化电弧离子源的设计;二是在等离子体运输过程中对大颗粒进行过滤。虽然过滤的方式在去除大颗粒的实际应用上有一定的效果,但是等离子体在运输过程中损耗较大,降低了沉积速率及等离子体利用率,增加了涂层制备成本。因此,国内外许多科研人员将研究重点放在电弧离子源的优化设计上[9-11]。

电弧离子源简称弧源,是镀膜过程中产生等离子体的源头,直接决定镀膜系统的成膜质量。近年来,科研人员根据大颗粒在弧源上产生的机制,通过优化弧源的结构和系统,设计出了各种新型弧源,有效减少了大颗粒的产生,并提高了靶材的利用率及镀膜的稳定性,推动了电弧离子镀技术的进步。本文重点对几类新型弧源的创新进行分析总结,提出目前弧源设计仍存在的问题及未来的发展趋势。

1 传统阴极电弧离子源

传统阴极电弧离子源主要有圆形弧源、矩形弧源和柱形弧源三种。

圆形弧源采用圆形平面阴极靶材,早期靶材直径为60~100 mm,厚度40 mm[5]。在靶材后方设置永磁体,通过永磁体形成的控弧磁场来约束弧斑在靶面的运动,提高放电稳定性,避免跑弧[12]。该类弧源一般通过机械引弧的方式在靶材与辅助阳极之间产生弧光放电使靶材蒸发。矩形弧源采用矩形平面阴极靶材,起源于20世纪90年代中期,最大靶材长度可达800 mm,一般采用永磁体或电磁线圈提供控弧磁场,利用磁场在靶材表面对电子的径向推力以及周向力,使弧斑产生周向旋转运动[13-14]。永磁体矩形弧源的内、外磁体嵌在磁轭上且悬空端极性相反,靶面高横向磁场分量形成椭圆环形区域。柱形弧源可以尺寸很大,适用于大面积均匀性好的涂层的制备。旋转式柱形弧源又称为柱弧技术[14],国外应用较多。柱形弧源的管状靶材套置于磁铁与极靴组成的磁轴外部,磁铁的一端嵌入极靴,另一端悬空,悬空端按N-S-N-S排布,旋转磁轴可以形成运动的磁场,继而产生绕靶材螺旋上升或下降运动的阴极弧斑;如果磁轴静止,阴极弧斑则沿靶材柱面轴向运动,形成长条形弧线。

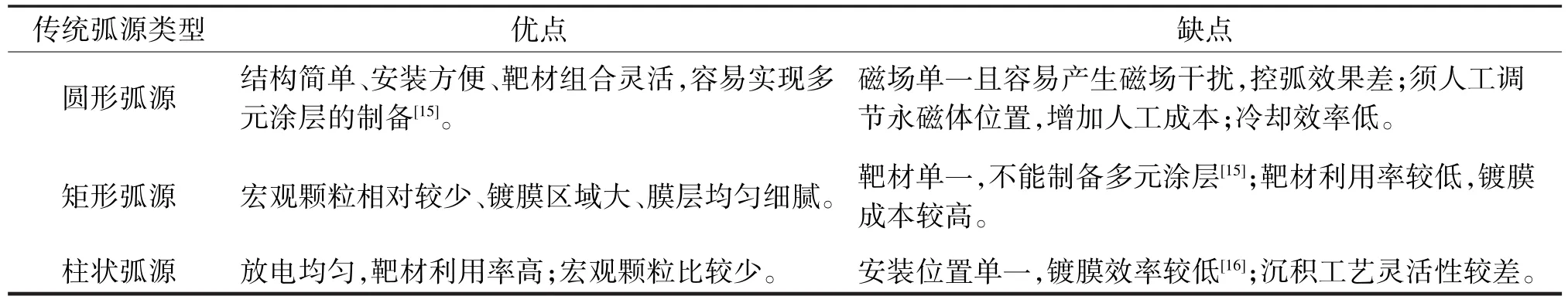

三种传统弧源的优缺点如表1所列。

表1 传统弧源的分类及优缺点Tab.1 Classification and advantages and disadvantages of traditional arc sources

2 新型弧源

与传统弧源相比,新型弧源通常结构不同,但系统组成大同小异,均是由阴极靶、磁场组件、冷却系统、引弧装置及辅助构件等组成。本章主要对几类新型弧源在磁场装置、冷却系统、辅助构件和引弧装置上的创新进行分析总结。

2.1 磁场装置

电弧等离子体在真空环境下导电,利用其导电性与磁场之间的相互作用可以控制弧斑的运动轨迹,已得到了研究者的重视和深入研究[17-18]。如,增大磁场横向分量可以提高弧斑的移动速度;根据锐角法则,利用磁场位型可以限制弧斑的刻蚀路线[19-20]。对磁场进行合理的设计,可以控制弧斑的刻蚀路线并提高弧斑的移动速度,从而减少放电功率在靶面的集中,减少宏观大颗粒的产生[18]。根据科研人员对磁场与电弧之间相互作用的研究成果,技术人员对外加磁场的优化设计从单一的静态控弧磁场转向复合动态控弧磁场,使控弧效果得到了显著提升[21]。目前采用的磁场装置具有以下特点:

(1)对于平面弧源,好的磁场装置产生的磁场应能在提高弧斑运动速度的前提下控制弧斑均匀刻蚀整个靶材表面。Okazaki等[22]提出了一种圆形弧源,原理如图1(a)所示,控弧磁场由辅助永磁体配合安装在旋转平台上的环形永磁体产生,开启旋转平台后可产生绕靶材中心转动的环形运动弧斑,均匀刻蚀整个靶面;周敏等[23]针对矩形平面弧源靶材刻蚀不均的问题发明了一种可控制弧斑在靶面呈往复扫描式运动的磁场装置,原理如图1(b)所示,在靶材长度方向上放置多个电磁线圈,通过时序设置各个电磁线圈的电流通断并对选定导通的电磁线圈施加周期性正负脉冲电流,即可产生控制弧斑沿靶材表面往复扫描式运动的磁场。弧斑均匀刻蚀整个靶面一方面可以避免热量的集中,减少大颗粒的产生,另一方面可提高靶材利用率,降低镀膜成本。

图1 磁场装置原理图Fig.1 Schematic diagram of the magnetic field device

(2)好的磁场装置能提供多种模式的磁场。Joerg等[24]提出的一种柱形弧源,其磁场装置结构如图2所示,磁场源4、5、6、7提供磁场,其中活动磁场源4、5分别安装在旋转机械臂1、2上,旋转角α12可以在0~180°切换,整个磁场装置可沿RS方向调整。弧源工作时,按照工作需要一方面可以将机械臂1或2调整到预设角度后固定,磁场装置整体绕主轴D做旋转运动,另一方面还可以选择机械臂驱动轴L与主轴D联动来产生动态磁场。郎文昌等[25]发明了一种多模式调制弧源装置,通过多个电磁线圈与永磁体组件间的灵活配合产生多种模式下的磁场位型。多模式化的磁场装置可以根据工作需求提供不同模式的磁场,提高镀膜工艺的灵活性。

图2 柱形弧源磁场装置结构图Fig.2 Structure of the cylindrical arc source magnetic field device

(3)好的磁场装置可以方便且精确地调节磁场位形及强度。蒋钊等[26]发明了一种磁路可控式弧源,结构如图3所示,该装置控弧磁场来自靶材后方的磁铁及弧源壳体外部的磁轭组合,磁力线从磁铁出来,经过阴极靶7,进入磁轭A及磁轭B,最终回到磁铁,其中磁轭组合与弧源外壳体采用自由公差配合,弧源壳体上设有精确刻度,通过调整磁轭A的位置可以达到精确调节靶面磁场的目的。蔺增等[27]设计的一种智能弧源包括电磁线圈模块、靶材、水冷模块和永磁体模块,其中电磁线圈模块可以通过可编程逻辑控制模块输入控制参数对磁场的位形及强度进行精确调节。

图3 磁路可控式真空弧源及磁路结构图Fig.3 Structure of magnetic circuit controllable vacuum arc source and magnetic circuit

(4)对于一些特殊形状靶材弧源,磁场装置产生的磁场必须保证弧斑在刻蚀区域能够稳定放电。如Yoshinori等[28]研究了一种新型弧源,结构如图4所示,该弧源使用的是可沿A方向做进给运动的实心棒状靶材,靶材前端穿过主板和屏蔽罩进入腔室,永磁体围绕靶材并放置于屏蔽罩后方,产生的磁场可以将弧斑限制在靶材前端稳定运动。由于该弧源使用棒状靶材且具有进给功能,所以在小型真空室中连续沉积涂层具有明显优势。

图4 具有靶材进给功能的弧源结构Fig.4 Arc source structure with a target feed function

对磁场装置进行优化设计,可以灵活控制磁场的位形及强度,获得好的控弧磁场,有效减小大颗粒的尺寸和数量,并提高镀膜的稳定性以及靶材的利用率。未来磁场装置应与计算机连接,通过磁场测试装置配合软件实时获得靶面磁场参数,具备磁场可视化调节的能力。

2.2 冷却系统

弧源工作过程中由于弧光放电会导致靶面热量积累,如果靶材不能及时散热,会增加靶面熔池大颗粒的喷射。在弧源上设置冷却系统使靶材散热,有利于抑制大颗粒的产生,较好的冷却效果可以有效减少膜层中大颗粒的数量,提高涂层质量,而冷却系统设计不合理则会导致冷却效率较低或冷却不均,使涂层中大颗粒增多,涂层质量降低,因此合理设计冷却系统是弧源设计中的重要一环。

传统平面弧源的冷却系统一般采用大平面水冷模式,该模式存在冷却水滞留问题,导致靶材冷却不均,因此采用水道冷却代替大平面冷却成为主流的冷却方式。在水道冷却系统中,水道位形、进水与出水的位置应根据靶材表面的热量分布进行合理设计。上述智能电弧离子源[27]的水冷通道以靶材圆心为中心呈螺旋状分布,由于靶面中心处温度最高,所以冷却水从中心处引入,沿水道从外围终点流出,可以达到均匀冷却的目的。

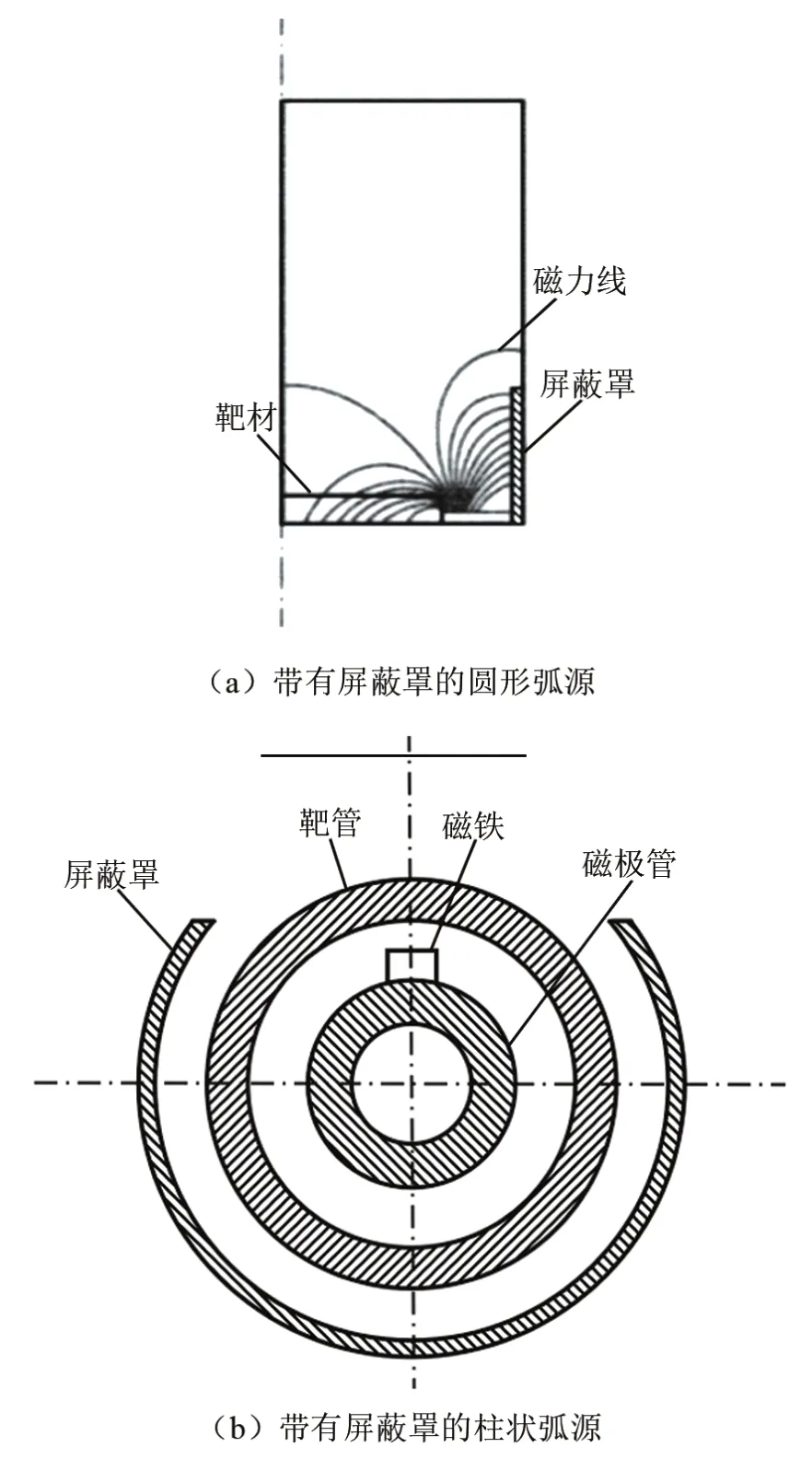

柱形弧源的冷却系统既要做到冷却均匀,又要为磁场装置留有足够空间,Joerg等[29]提出了一种柱状弧源,其冷却系统结构如图5所示。靶材6套在衬底7外部,衬底7与内基体1之间形成冷却空间,并被隔板9分为左、右两部分,冷却水从进水口流入右半弧状储水空间,经设置在固定板5内的溢流通道8流入左半弧状储水空间,最后从出水口流出,即能达到冷却均匀的目的,又可以节省出大量空间用来设置磁场装置。

图5 柱形弧源冷却系统Fig.5 Cylindrical arc source cooling system

解决冷却水滞留问题是提高冷却性能的关键。要在确保不影响弧源其他装置的前提下,根据靶材表面的热量分布合理设计冷却系统的结构,并尽量增大冷却水流速,才能达到较好的冷却效果。

2.3 辅助构件

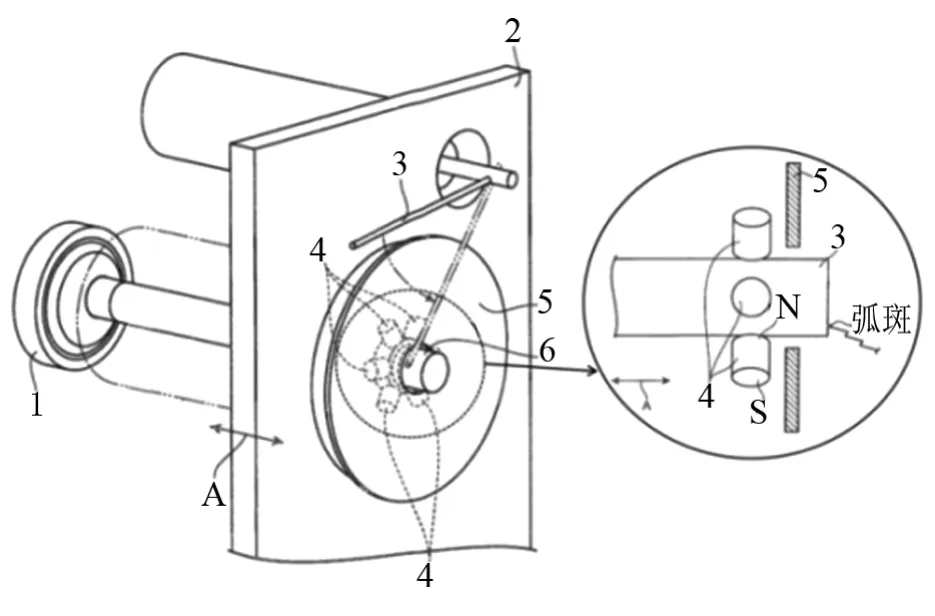

为了提高传统圆形弧源及柱形弧源的沉积效率,真空室内往往设置多个弧源,并考虑弧源之间磁场互相干扰造成控弧效率降低的问题,因此有研究者设计了带有磁场屏蔽的弧源。Siegfried等[30]使用具有高磁化饱和度及低顽磁性软磁材料制成的屏蔽罩套在靶材周围,如图6(a)所示,可以在一定高度上屏蔽任意径向扩散的磁场。高文波等[16]发明了一种带有屏蔽罩的柱状弧源,该装置截面如图6(b)所示。屏蔽罩处于悬浮电位并与靶管绝缘,弧源的磁芯包括磁极管及设置于管壁的一块磁铁,磁铁的一个磁极正对磁极管,另一磁极正对靶管。弧源工作时磁轴固定,靶管连接传动装置旋转运动,这样可以实现靶材定向蒸发,弧源安装位置灵活的期望。

图6 屏蔽装置示意图Fig.6 Schematic diagram of the shielding device

涂层沉积过程中阴极靶材的位置及方向决定了等离子体的密度分布,而传统弧源在真空室中位置固定,容易出现等离子体分布不均,工件上涂层厚度不均等问题。为此Russell等[31]提出了一种具有移动功能的弧源。按照工艺需求,通过移动装置将弧源调整到最佳工作位置,可以保证涂层沉积的均匀性。另外,当弧源工作过程中零部件受热不均时,由于材料热膨胀系数不同,弧源内部将出现热应力集中,因此需要辅助构件来避免局部机械应变的发生,例如图5中的膨胀元件4就可以起到避免固定板5与衬底7之间发生机械应变的作用。

辅助构件在一定程度上消除了各类传统弧源中存在的薄弱环节,提高了镀膜效率以及涂层的质量,但也增加了弧源的机械复杂程度,加大了维持镀膜系统真空环境的难度,有可能对沉积过程造成负面影响,所以在设计辅助构件时,结构要尽量简单。

2.4 引弧装置

引弧是产生等离子体过程中的第一个关键环节。接触式机械引弧作为电弧离子镀技术中最广泛的引弧方式,利用机械结构使通电后相互接触形成短路的引弧针与靶材迅速分离而产生大电流引起弧光放电,从而达到引弧的目的。但是在此过程中如果引弧针没有及时与靶材表面分离,则会出现针靶粘合现象,造成引弧失败。传统的机械引弧一般采用动态密封,长期使用后,密封处容易漏气,为此彭建等[32]将波纹管设置在引弧装置中发生相对运动的位置,可使动态密封转化为静态密封,不易破坏真空环境。

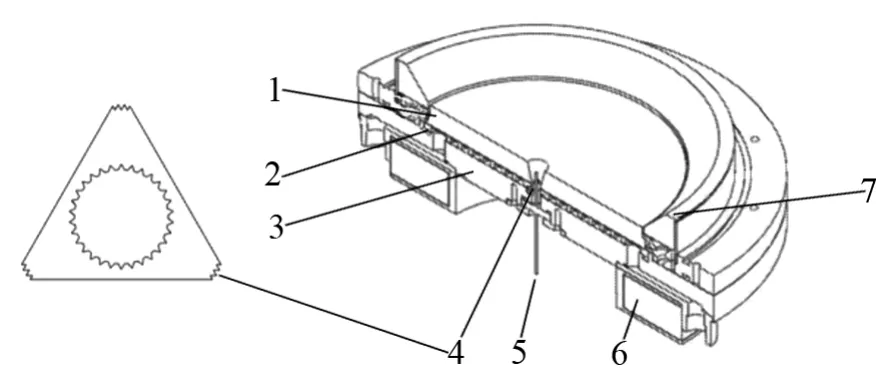

非接触式高压脉冲引弧方式无须移动部件即可完成引弧,引弧针与靶面之间存在一定缝隙,通过对引弧针施加高压脉冲,使弧光放电发生在引弧针和靶材之间,达到引弧目的。但该方法需要较强电场,引弧针与靶面间距要尽可能小,在靶材刻蚀过程中可能会出现引弧针干扰弧斑运动的情况;另外由于弧斑温度较高会造成引弧针表面元素挥发从而导致等离子体污染,严重时会使引弧针烧坏。为了解决该问题,王向红等提出了一种非接触引弧方法[33],电弧离子源的结构如图7所示,其中引弧组件由点火片4与点火针5组成,点火片装在点火针顶部,高压脉冲电源使阴极靶中心通孔内的点火片尖端产生弧光放电,形成弧斑,并在线圈6产生的磁场作用下使弧斑移动到靶材1表面,最终在维弧电路作用下稳定放电。

图7 电弧离子源结构示意图Fig.7 Schematic diagram of the electric arc ion source structure

Siegfried等[34]提出了两种对多靶材引弧的方法,原理如图8所示。旋转引弧装置中,旋转轴沿竖直方向倾斜α角,在旋转过程中引弧针尖端划过的圆弧所在平面与靶材平面相交且夹角α′与α角相同,靠旋转即可完成引弧针与靶材分离的动作,达到对两个靶材引弧的目的;在机械引弧装置中,通过导轨与开槽元件之间的机械配合完成引弧针与靶材之间的接触与分离动作,达到对多个弧源引弧的目的。但当某个弧源上弧斑熄灭需要重新引弧时,引弧针可能须从其他正在刻蚀的靶材上方经过,造成材料污染,并降低引弧针的使用寿命。

图8 多靶材引弧原理Fig.8 Multi-target ignition apparatus principle

目前使用的引弧装置在镀膜过程中出现灭弧时通常需要人工重新引弧,所以操作人员要始终观测靶材表面弧斑状态,由此将增加人工成本,如果引弧装置与整机监测系统实时配合,就能够实现灭弧后的自动引弧。

3 结语与展望

电弧离子镀作为一种经典的PVD技术经过多年的发展,已经在涂层领域得到了广泛的应用。弧源作为电弧离子镀膜设备的核心部件,直接决定整套镀膜系统的性能。当前对弧源的优化设计主要为达到以下目的:(1)减小大颗粒的尺寸及数量,提高涂层质量;(2)提高靶材利用率,降低成本;(3)保证镀膜过程的稳定性,提高沉积效率。针对上述目标,科研人员对磁场装置、冷却系统、辅助构件与引弧装置进行优化设计,在一定程度上达到了预期的效果。

随着智能制造的提出,制造装备向着智能装备逐步发展。作为电弧离子镀膜设备的核心元件,在整机系统朝着智能装备过渡的进程中,弧源的智能化设计将成为未来的发展方向。另外,虽然控弧磁场可以提高弧斑的运动速度,降低靶面放电功率的集中,但是由于靶材面积有限,短时间内受到多次重复刻蚀的情况不可避免,仍然会出现靶材温度升高的现象,所以减少大颗粒的效果依旧无法与磁过滤相媲美,为了解决这个问题,相信在未来会出现第四种靶材结构形式的弧源设计,配合好的控弧磁场,彻底解决电弧离子镀中的大颗粒问题,为电弧离子镀带来技术性革命。