倾斜井眼中抽油杆扶正器的分布位置优化研究

2022-03-30陆亚男大庆油田有限责任公司第三采油厂

陆亚男(大庆油田有限责任公司第三采油厂)

油田开发中的有杆泵井杆管偏磨导致的杆管断脱、漏失等问题始终是降本增效一大难题。萨北油田因偏磨导致的检泵作业井数逐年增加,占维护成本近半数以上。国内各大油田均投入大量资源解决该问题。抽油杆上安装来防治偏磨是一种最常用的方法,且被大多数油田所采用。但扶正器在抽油杆上的安装间距及如何分布目前没有明确的依据。为此,通过对斜井抽油杆的受力分析,建立抽油杆柱相应的力学模型,推导出扶正器安装间距的理论值,有效地优化了现场施工作业中扶正器的安装。

1 力学模型

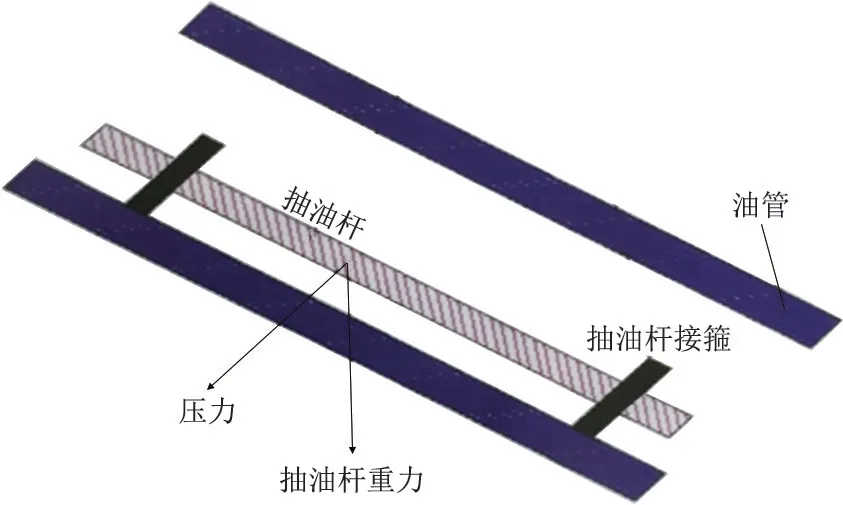

在斜井中带有扶正器的抽油杆柱(图1),可以简化为有初弯曲的纵横弯曲连续梁。每一个扶正器相当于一个球铰支,相邻的扶正器与中间的杆柱段,组成一个简支梁,斜井内抽油杆受力示意图见图2。各个简支梁相互首尾衔接地连接起来,像一条长长的多节鞭往复运动在油管中间[1-2]。在该杆柱上还作用着各种纵向力,从整体和宏观上看,由于长细比极大,它可以作为柔杆处理;但是从局部和某个微元段来看,它又是具有刚度的一段钢杆。抽油杆柱在油管运动时,会使它形成初弯曲[3]。这种初弯曲的挠度曲线,一般认为是和定向井的井眼轨迹中心线相重合的。在此基础上,在杆柱的各种纵、横载荷的联合作用下,杆柱发生进一步变形,即形成了它在油管中的实际状态。

图1 抽油杆及扶正器实物图

图2 斜井内抽油杆受力示意图

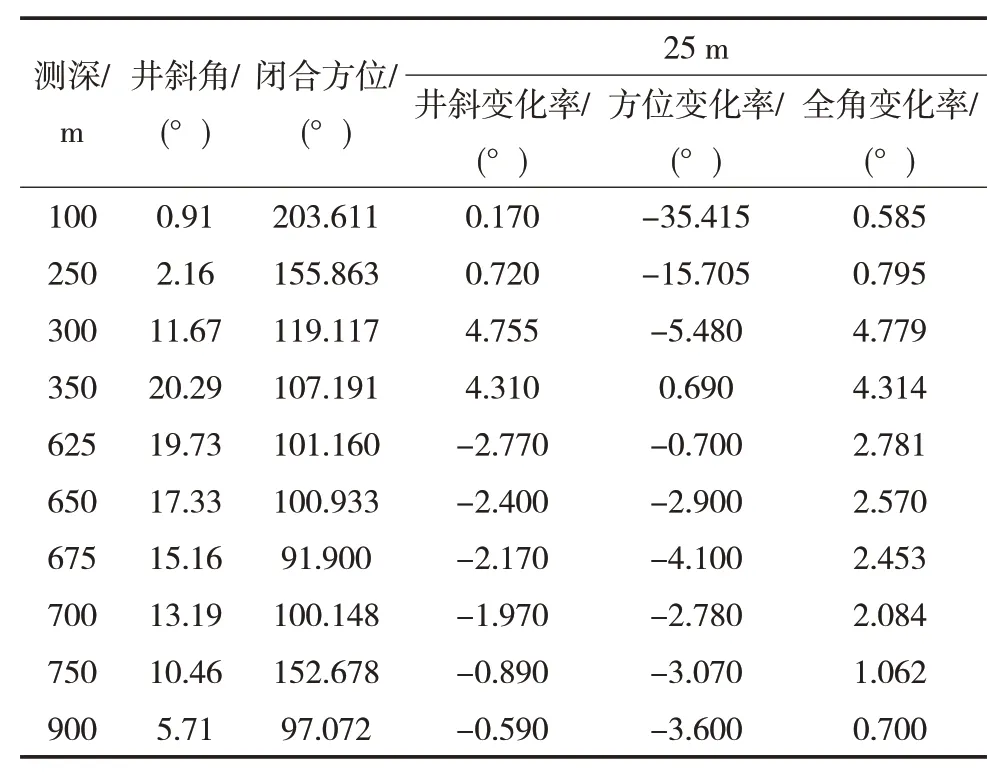

斜井井眼轨迹为三维空间曲线,抽油杆柱受弯曲应力作用。为了描述斜井井眼轨迹通常通过井斜角和方位角来表示,而井斜角和方位角随井深变化的快慢,常用井斜角变化率和方位角变化率来表示[4-6]。例A井轨道参数如表1所示。

表1 A井实钻轨道参数

计算斜井中抽油杆受力情况,一般采用取出斜井中的一个测段,该测段的井身轨迹可以简化为一条圆弧线,因此它是一条平面曲线相邻测点间的距离,即点距ΔL,实际在实钻报表中,一般为25 m。由于数值较大,所以测段中的抽油杆柱一般不能简化为直线段[7-8]。作用在该测段杆柱上的平衡力,即测段正压力合力或单位长度正压力可用下式计算:

式中:Fcn为测段杆柱上的正压力合力,N;fcn为测段杆柱上的单位长度正压力,N/m;Ft为测段杆柱两端的轴向力,N;βL为测段全角变化率,°/m,常写成°/25m的形式;β为测段全角,°;它与全角变化率的关系,由下式决定:

式中:ΔL为相邻测点间的距离,即测段弧长或点距,m。

2 计算实例分析

根据实钻井眼资料,按点距把整个抽油杆柱从下至上全部分段。在此基础上,斜井中抽油杆柱扶正器分布设计可采取从最低点(抽油泵)开始,由下而上逐段计算方法[9-11]。但根据实际生产需要,我们只针对全角变化率较大的特别侧斜段做出扶正器合理分布的设计,其它侧段采用直井段的扶正器安装方式[12-13]。

实例计算某油田A井,油管内径φ76mm,油杆直径φ25mm,泵深910.8m,最大井斜角/井深为22.90/550(m),最大全角变化率/井深为4.779/300(m),A井全角变化率大井段参数见表2。

表2 A井全角变化率大井段参数

井液中抽油杆单位长度自重(取抽油杆单位长度自重为35.4N/m,井下液体密度取0.86t/m3),通过公式计算得出每段的扶正器间距,A井计算后扶正器个数统计见表3。

表3 A井计算后扶正器个数统计

3 现场应用

应用该算法对某采油厂含A井在内的A、B、C、D、共4口相同井况抽油机井进行扶正器优化,遵循关键部位就近安装,弯曲严重部分,扶正器要密集分布的原则。检泵施工过程中合理配置安装扶正器。4口井都采用JH-XWFZFPM-22mm-HY-9.14m限位式H级抽油杆,A在井口到100m,200~400m及600~900m处每根杆中间多加一个插入式扶正器一共65个。B井在50~100m,200~400m,800~900m处每根杆中间多加一个插入式扶正器,600~800m处加双扶正器,共80个。C井在第76~85根杆(690~810m)侧斜段偏磨处每10m多加一个插入式扶正器。D井在250~500m处每根杆间多加一个扶正器。对4口井未偏磨处,依据计算结果相应减少扶正器的安装,单井平均减少20个扶正器。

4口井措施前后能耗参数对比见表4。措施实施后,单井抽油杆柱受力更加合理,系统的动态特性得以提升,单井电流明显下降,4口井平均系统效率上升7.13%,吨液耗电量降低0.52kWh。按单井平均日产液50t计算,措施实施后年节电3.79×104kWh,年获经济效益2.4万元,实现了节能降耗。

表4 4口井措施前后能耗参数对比

4 结论

1)斜井抽油杆扶正器间距的大小受井眼轨迹的弯曲影响较大,应遵循关键部位就近安装的原则,弯曲严重部分,扶正器要密集分布。

2)斜井安装扶正器后,受力会发生改变,扶正器个数应根据现场实际检泵情况与技术人员进行后期实际调整。

3)通过全角变化率计算法来确定布放扶正器,能够使抽油杆的偏磨得到更最有效的防治,降低抽油杆运行阻力,使油井有功单耗下降,系统效率提高,4口抽油机井平均单井有功功率下降2.19kW,年节电3.79×104kWh,节约电费2.4万元,有较好的节能效果。该方法成本较低,在斜井应用具有优越性且运行可靠,是适用于抽油机井的一种节电技术。