动力系统的智能化监测与安全保护设计

2022-03-30彭先敏章贵川车兵辉尹欣繁魏一博

彭先敏, 章贵川, 车兵辉, 尹欣繁,魏一博

(中国空气动力研究与发展中心 低速空气动力研究所,四川 绵阳 621000)

0 引言

直升机旋翼模型风洞试验是在风洞试验环境下模拟直升机前飞状态、斜下降状态等飞行状态,以测试旋翼模型升阻比、噪声特性、结冰特性等相关性能的试验,简单地说就是在风洞中遥控直升机飞行[1]。试验基于桨尖马赫数相似原理实施,其旋翼桨尖速度与真实直升机桨尖速度相同(≥219 m/s),为此直升机模型风洞试验常出现由于危险故障处理不及时导致故障损坏快速扩大,造成严重损失的情况出现。比如在直升机模型风洞试验中出现过减速箱轴承损坏卡死导致旋翼突然停转受损;桨毂轴颈断裂导致一片旋翼飞出,动平衡失效,旋翼振动快速增大至10 g以上,损坏试验台测试天平及传动部件;试验过程中操纵系统电动缸失速至旋翼周期变距快速加大,气动力矩平衡失效,振动快速加大,至旋翼天平严重损坏;试验中电机轴承受损至电机扫堂,旋翼模型因急速停转而受损,如此等等,这些故障都是在几秒钟内出现并造成较大损失。4米直径旋翼模型以额定转速1 050 rpm旋转,其试验中断裂飞出桨尖的动能比一颗机枪子弹出膛的动能还大。可见直升机模型风洞试验是非常快速非常危险的动态试验。

试验台动力系统提供旋翼模型旋转的驱动力,在直升机模型风洞试验出现危及试验安全的风险时,最常使用的处置措施是正常停车或者让旋翼自由停车,因此试验台动力系统是整个试验台安全保护的关键环节[2-5]。本文通过以动力系统主控PLC为核心,构建“全方位监测——高速数据通讯—运行状态分级—风险评估—安全保护”的控制模式,从数字化、实时性、智能化等方面进行优化,设计实现了直升机风洞试验动力系统智能化监测与安全保护方法。

1 总体架构设计

直升机旋翼模型试验台动力系统主要包括驱动电机、变频控制器等组成,以Φ2米共轴试验台为例,由于试验台减速箱的润滑冷却情况及传动机构的振动情况(振动位移量,以反应传动轴的同心度状态)也严重影响动力启停运行,本设计将该部分纳入动力系统的安全监测设计范畴,另外试验台其它子系统的运行及机械部件的振动状态(振动加速度,反应各机械部件如减速箱、轴承等的运行状态)出现危及试验台安全运行时如何通知动力系统停车等情况也是动力系统安全运行设计需要考虑的因素。由于可编程逻辑控制器PLC具有高度稳定性及良好的抗干扰能力等,本设计以PLC为核心进行构建,系统的总体架构如图1所示。

图1 Φ 2米共轴试验台动力系统安全监测总体架构图

如图1所示,系统主要分润滑油车及主控两部分组成,其中润滑油车部分PLC选用西门子S7-300PLC,主要完成减速箱润滑油车的控制及相关出口油压、出口油温,回油流量、回油油温等的实时监测,另外还要完成减速箱温度(反应减速箱的运行状态)、传动轴振动位移(反应传动轴运行时同心度情况),驱动电机冷却水温度、流量等的实时监测。主控PLC选用西门子S1500PLC,主要完成与CT变频器和润滑油车的通讯控制及电机轴承温度的监测,完成测控间、试验现场的急停控制,完成与振动监视系统、操纵控制系统等其它子系统的通讯控制。主控PLC与变频器、润滑油车PLC及上位机之间通过Profinet总线进行数据通讯。试验台其它子系统及急停信号与主控PLC之间通过I/O信号进行连接。当其它子系统发生危险故障时,如速压子系统发生电机故障、变频器故障、冷却系统故障及其它危险故障时,产生24 V I/O高电平信号发送至主控PLC,主控PLC启动危险情况处理流程,先产生I/O信号通知除速压子系统以外的其它子系统,同时启动动力系统停车程序。试验台振动监视系统主要取监测量的一阶FFT幅值及相应监测量的时域均方根值进行安全监测,当该监测值在试验稳转速运行过程(旋翼启停过程中经过共振点时振动一般会大于所设门限阀值)中超过所设置门限阀值时[6-8],振动监测子系统输出一高电平I/O信号发送至主控PLC。

直升机旋翼模型风洞试验中旋翼是唯一的负载,因此驱动电机的关键运行参数,如电机功率、电流、电压等与旋翼的运行状态,如升力系数,旋翼功率、旋翼总距等相关,旋翼的实时运行信息主要由旋翼载荷监视与采集系统提供。动力系统上位机控制程序通过TCP通讯方式得到旋翼系统相关运行信息,从而为判断电机的运行状态提供数据。

如此通过Profinet总线完成与润滑油车、变频器完成相关信息交互,通过I/O信号方式完成与其它子系统的信息交互,通过TCP通讯完成与旋翼载荷监视与采集子系统的信息交互,同时上位机程序还可以通过TCP通讯方式与试验管理软件完成网络指令任务,以实现过程网络控制。这样将以往相互隔离的试验台各子系统分离的信息孤岛联接成为一个整体[9],为动力系统的安全运行乃至整个试验的安全运行提供了充裕的监测数据依据。

2 高速数据通讯实现

直升机旋翼模型风洞试验的高转速及高风险特性,对监测数据的实时性要求很高,发生危险故障1~2秒内就会故障扩散至产生较大的损失,因此对试验安全保护启动的时间要求在百毫秒级内。为了保证监测数据的实时性,数据通讯方式必须可靠且高速。

2.1 基于Libnodave的上位机与PLC通讯

上位机与西门子PLC之间常用的通讯方式主要有3种:OPC、西门子公司提供的接口函数库PRODAVE和开源函数库Libnodave。2014年理想能源设备(上海)有限公司的凌建华对采用POVDAVE和Libnodave函数库完成上位机与PLC通讯速率进行了对比研究,后者在PLC数据读时间在15 ms以内,写数据时间基本在1 ms以内,而PORDAVE库函数相对要慢很多,特别对S7-300PLC读写数据需要花费500 ms左右[8]。而OPC方式更慢,作者本人曾采用该方式编写动力系统控制程序,读出的电机转速曲线呈阶梯状,而相同系统程序采用Libnodave函数库编写,曲线连续性很好。因此本方案上位机程序采用Libnodave函数库编写与PLC的数据通讯。

2.2 PLC与变频器的通讯

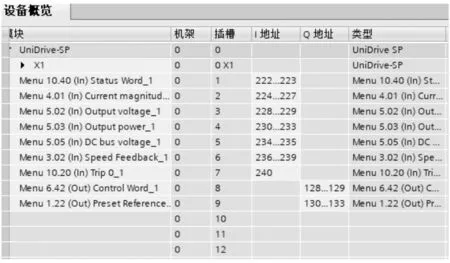

本设计中使用的变频器是CT Unidrive SP型,其具有Profinet通讯卡,通过该卡可以与主控PLC之间进行高速数据通讯,通讯率可达100 Mbps。首先在变频器参数配置中配置好Profinet通讯卡的IP地址,注意上位机与PLC的IP地址设置在一个网段内;在西门子博途软件中进行设备组态时,配置从站时设备类型选择CT Unidrive SP变频器,在IP地址和子网掩码项填写变频器通讯卡的相关参数,选择自动生成Profinet设备名称,系统会自动生成一个unidrive -sp名,在设备概览栏中填写要读写的变频器参数[11],如图2所示。其PLC读取变频器程序如图3所示。

图2 PLC与变频器通讯参数设置

图3 PLC读变频器参数程序

2.3 上位机软件与旋翼载荷监视与采集软件通讯

网络数据通讯方式有多种,如UDP通讯、TCP通讯等,本设计选用美国国家仪器公司(NI)推出的DataSocket控件,它主要基于微软的COM和ActiveX技术,对TCP/IP协议进行高度封装,面向测量和自动化应用,支持多种数据传送协议,用于共享和网络发布实时数据,是一种方便易用的高性能数据交互编程接口。在10 m网络中的传输速率可达到640 kbps,而目前测控网速早已达到1 000 m,其数据传输速率更高,能够满足本设计数据通讯实时性的要求[1]。本设计中旋翼载荷监视与采集系统作为Datasocket服务器端,实时发布其关键数据,动力系统控制软件从中获取升力系数、旋翼功率、操纵总距等与动力相关的关键数据。

3 运行状态分级及风险评估

动力系统即包含润滑油车及驱动电机等部件,也包含了试验台减速器温度及传动轴振动位移等监控,同时还包含了试验台其它子系统的运行状态,因此本设计中运行状态主要针对部件级,风险评估主要针对系统级。

3.1 运行状态分级及保护措施

为满足直升机旋翼模型风洞试验动力系统安全监测保护的实时性,本设计主要根据实时监测运行数据快速判断各部件的实时运行状态,并在上位机软件上进行相应提示。根据对部件安全运行的影响程度,将各部件运行状态分为正常、警告、危险三级。其“正常”状态即运行状态完全不影响部件的安全运行;“警告”状态即运行状态处于影响部件安全的边界状态,不能长时间运行,在完成该点试验的情况下最好终止试验运行;“危险”状态即运行状态严重影响部件的安全,必须立即停止运行。控制软件根据部件运行状态的判断,在上位机软件相应部件监测参数显示中将其显示背景设置为本色(正常)、黄色(警告)、红色(危险),并在系统工作状态中对警告及危险状态进行记录。

3.2 运行状态评价方法

部件级运行状态评价方法主要根据门限阀值进行评估。门限阀值的设置有两类:第一类根据厂家明确的工作范围设置,如电机轴承温度、减速箱工作温度、电机电流等,严格按厂家标准进行设置,该类称为系统报警;该类阀值主要反映部件设计特性,不能反映部件特性随运行时间、工况等的累积变化情况, 为此根据根据历史运行数据分析,根据最能反映的该特性变化的特征值,温度量的包络曲线和温升斜率,均方根等,振动信息的特征频率幅值、时域均方根、均方误,转速信息稳定状态下的均方误差、电流信息的均方误差等,每次运行后将试验运行信息记录文件进行数据分析,并将历史数据汇总分析,对这些特征数据分析,更有利于发现部件的性能变化。针对这此特征参数设置专门的门限阀值,我们称之为特征警戒值,其警戒值计算公式如下:

(1)

(2)

(3)

特征警戒报警主要作为故障状态的提前预警信号,试验时采用运行数据滑动平均的方法计算方差和峰峰值等,并根据警戒值进行运行状态评估,评估为危险状态时(在系统报警安全范围内),主要在该次试验完成后进行运行数据分析,给出相应部件状态分级评价结论,并对相应部位进行安全检查及维护[12]。

另外,在直升机试验中,对与旋翼模型参数(如桨叶片数),旋翼工作状态等有关联的部件参数,如电机工作电流、功率,电机温度等参数,则在根据旋翼稳转速工作状态下相应曲线(如图4为4米直径旋翼模型电机工作电流与旋翼操纵总距关系曲线)。试验时根据实时值与相应曲线的预估值的偏差与预估值的比值进行状态评估,根据试验经验,当该值大于20%,该条试验数据可靠性存疑,需要正常停下进行系统排查,多期试验后可对比例进行相应调整。

图4 不同旋翼模型电机电流与旋翼总距的关系曲线

3.3 风险状态评估及安全保护

研究其它行业风险评估标准,国家标准及旋翼模型风洞试验设备维护保养规程,确定旋翼试验中动力系统安全风险评估方法:风险等级:严重度(S)、发生可能性(O)、可避免度(A)。评价参考因素:对试验安全的影响(TI)、对设备安全的影响(SI)、故障发生概率(FP)、故障发生频率(FF)。系统所有部件特征变化对试验安全风险的影响评价权重:无影响 1 分;轻微 2 ~ 3 分;一般 4 ~ 6 分;严重 7 ~ 8 分;很严重 9 ~ 10 分[17-18]。风险分析根据评价参考因素,分解系统各测试参数取对试验风险的权重,且总和为100分。根据实时监测数据求系统的总的风险值,公式如下:

(4)

其中:R为系统风险值,xi为各监测参数实时值,FS为各监测值的最大工作值(一般取运行状态评估中第一类方法的危险阀值上/下限之差),V为各参数权重。

当系统系统总风险值R≤60时,系统处于低风险(风险等级A),试验正常进行;60

4 软件设计

4.1 下位机软件设计

下位机软件包括主控PLC程序及润滑油车PLC程序两部分,其中润滑油站PLC主要完成润滑油温的控制、数据采集、油站本地控制(远程则上位机通过主控PLC进行控制)等功能;主控PLC在完成不同数据采集、与润滑油站PLC和变频器通讯获取相关数据的基础上,完成相应状态判断及安全保护操作,根据上位机的指令完成相关设备启停控制。PLC软件采用模块化的编程思路编程,将不同功能的子程序放在不同的功能块FB和FC 里,然后从程序组织模块OB里根据需要调用相应的功能块;将需要与上位机交互的数据依次放到PLC的不同的DB模块中[19]。

主控PLC变频电机控制流程图如图5所示。图中所有数据代表一项门限阀值(主要是状态评估中第一类门限阀值,结合历史数据分析作调整),该阀值有专门的DB块,由上位机软件在完成程序与主控PLC连接后首先进行写入。在试验运行过程中不会修改,当完成本次试验旋翼模型第一次额定转速的悬停试验运行后,结合本次试验模型,上位机软件分析运行信息后,会进行相应门限阀值修改。

图5 主控PLC控制流程

图中关键部件振动加速度1阶幅值>0.3 g这一条主要是由振动监视系统通过I/O高电平信号输出至主控PLC相关状态。试验过程中程序会巡检振动及其它系统危险故障信号。

4.2 上位机程序

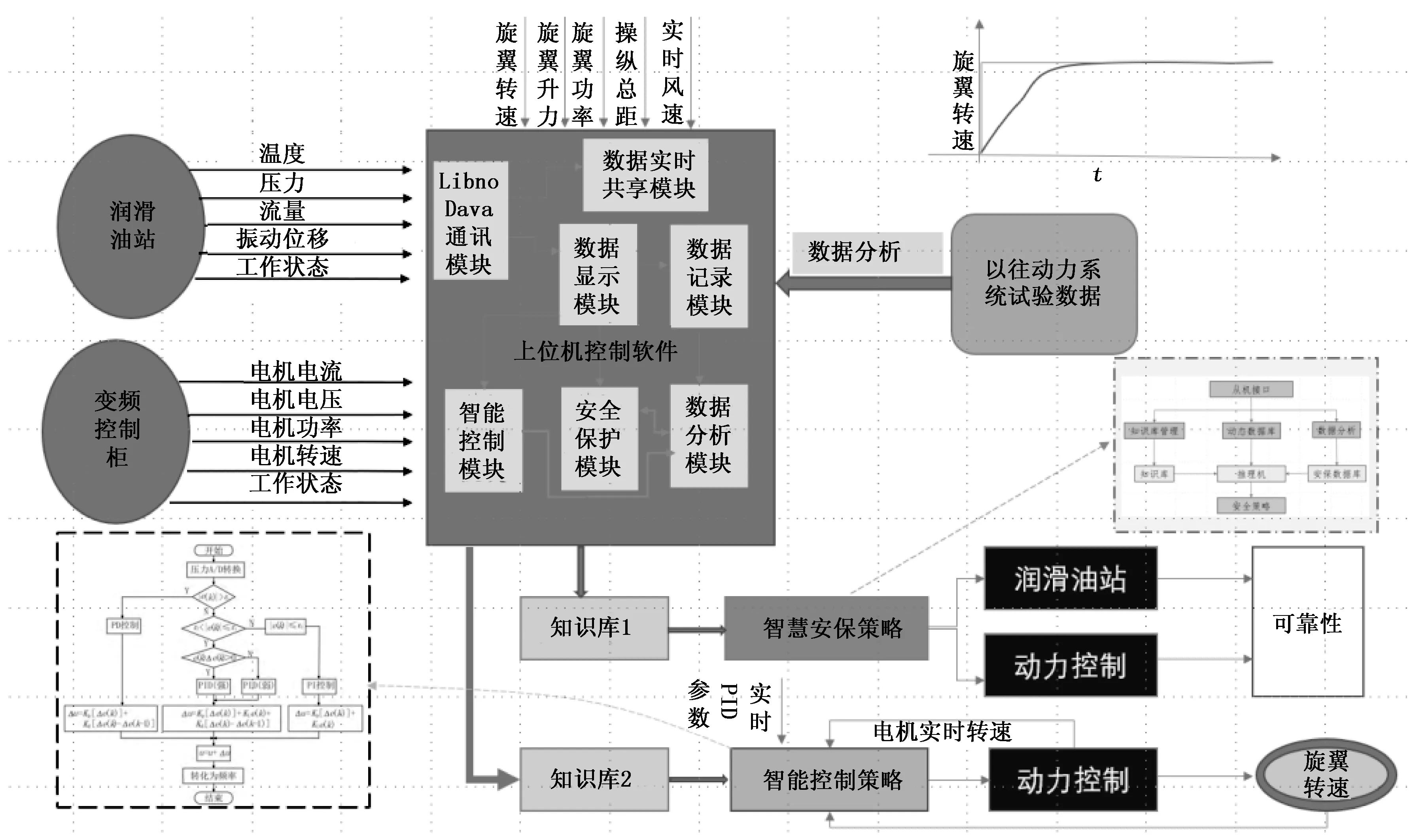

上位机程序结构如图6所示。

图6 上位机软件结构示意图

从图6可以看出,上位机软件主要由与主控PLC通讯模块、数据显示模块、数据记录模块、数据共享模块、智能控制模块、安全保护模块及数据分析模块等构成。其中还包括两个知识库,一个是根据系统以往运行信息分析得出的安全阀值库,软件会根据旋翼模型参数等方面知识选择合理的安全阀值,从而实时准确评判系统运行状态。另一个知识库则是变频电机转速控制PID参数知识库,结合模糊控制和PID控制[20],以解决由于旋翼模型的不同,导致在大功率阶段,旋翼转速控制精度达不到优于0.1%的目标。另外历史数据分析在每次试验完成后自动分析该条试验运行信息记录文件,将相关门限阀值调整写入系统参数配置文件,将其它分析结果数据写入专门文件或数据库,以作系统故障演化过程分析。

5 试验结果与分析

系统研制完成以后,参与Φ2米共轴试验台场面调试及FL14风洞试验。试验过程中动力系统软件在启动电机后自动实时所有与动力运行相关的运行状态数据,直到电机停转。经专门编写的动力系统运行状态数据分析软件,对数据进行后期处理,并作为历史特征数据文件保存。

这里以电机驱动端轴承温度为例进行说明,根据厂商技术指标,设置电机驱动端轴承温度第一类报警限为85 ℃,停车限为100 ℃。根据运行历史数据分析,其分析特征数据如表1所示。

表1 电机驱动端轴承温度历史特征数据

在设备第二类门限阀值时,根据上述历史数据分析发现,平均温度和极差受试验平均功率和运行时间影响较大,从而也影响每分钟平均温升的数据有效性,且分析发现每分钟温升离散度较大。功率温升(极差/平均功率)能够较好克服功率和运行时间的影响,所示在设置温度类状态数据第二类门限阀值时,选择功率温升作为关键特征量。

根据式(1),计算得电机驱动端轴承温度的功率温升第二类警戒值为0.868 9。对电机非驱动端轴承温度和绕组温度、减速箱温度等进行相同算法处理。在今年试验台维护运行过程中,发现减速器温度范围正常,功率温升(0.747)高于警戒值(0.548)。检查减速箱发现其润滑油进油量较小、调整进油量,再运行,各项参数正常。

6 结束语

本文以Φ2米共轴试验台为例,就直升机旋翼模型风洞试验动力系统安全监测保护的整体架构、数据通讯、运行状态分级评价及风险分析,软件设计等进行了详细论述。该设计通过多种方式打通了试验台各子系统之间的联系,根据运行数据为状态评估提供了多种评判依据,为动力系统的安全状态分级及试验风险评估提供了科学、准确的数据依据,保证了安全保护的可靠性和科学性。目前该设计已广泛应用到直升机旋翼模型风洞试验动力系统控制,试验应用效果表明该设计状态监测评估准确、实时,安全保护可靠,有利于提前对设备健康状态进行预警,充分满足了直升机旋翼模型风洞试验对安全性的需求。