深冷处理对钴基合金摩擦磨损性能的影响

2022-03-30王兴富李永刚李学楠师佑杰

王兴富,李永刚*,,3,李学楠,师佑杰

(1. 太原理工大学 机械与运载工程学院,太原 030024;2. 精密加工山西重点实验室,太原 030024;3. 山西省金属材料腐蚀与防护工程技术研究中心,太原 030024)

钴基合金具有优良的高温性能、耐蚀性能、抗氧化性能以及耐疲劳性能而被广泛应用于车辆、火车、船舶、飞机的发动机等零部件[1-3]。然而,随着工业科技水平的快速发展,对钴基合金零部件提出了更高的要求,普通钴基合金材料在产品质量和性能上已不能满足特种工况下的使用要求。因此,对高性能的钴基合金零件的需求日益增长。在以往的研究中,主要通过改变钴基合金的化学成分来提高钴基合金的性能,比如添加碲元素能够细化晶粒,优化合金组织结构,从而提高其综合性能[4],适量的Mo、Ni、W、Ti、Hf等元素可改变钴基合金的耐磨性能[5-6]。但这些过程产生的化学物质会严重影响环境质量、产生极大的能源消耗和健康问题,近年来,深冷处理已被公认为是一种提高金属材料的硬度、疲劳性能、韧性和耐磨性的有效方法[7-10],它具有低成本,低能耗,无污染的优点,日益引起了世界范围内研究者的关注。尽管许多文献报道深冷处理可以显著提高金属材料的性能,但主要针对高速钢和工具钢,而很少关注深冷处理对钴基合金摩擦磨损性能的影响。

滚磨光整加工是一种低速[11]、小载荷[12]的加工工艺,这种工艺通过改善零件表面质量进而提高其性能和寿命,但加工过程中会受到多个磨块的共同作用,对于实际加工过程中单个磨块对钴基合金样品的磨损情况难以分析,为探究滚磨光整加工过程中单个磨块对深冷处理后的钴基合金材料的磨损效果,本文通过对钴基合金进行不同时间的深冷处理,并进行单颗粒往复直线式摩擦磨损试验研究,分析摩擦系数和磨损率的变化情况。

1 试验材料及方法

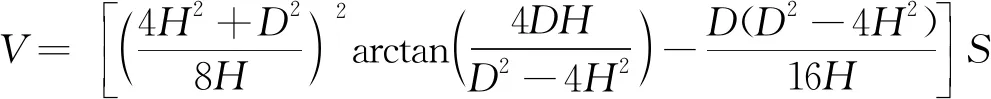

1.1 试验材料及处理

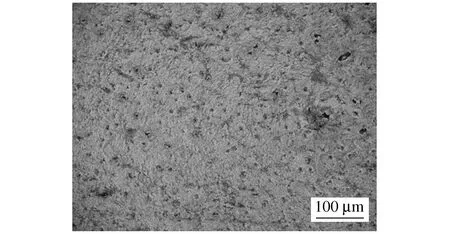

试验材料为是航材院于2006年为满足发动机的需要而研制的K6509钴基合金,其化学成分(表1)和试验过程(表2)如下所示,显微组织主要由γ-Co基体和碳化物组成,其中碳化物主要为富含Ta、Ti和Zr的MC碳化物,富含Cr和Co的M7C3碳化物和富含Cr的M23C6碳化物和基体形成的层状共晶,其显微组织如图1所示。将K6509钴基合金工件切成尺寸为10 mm×10 mm×4 mm的样品,以便进行干式滑动磨损测试。深冷处理在在-196 ℃液氮中进行,分别深冷4 h、12 h、20 h、28 h、36 h、44 h。

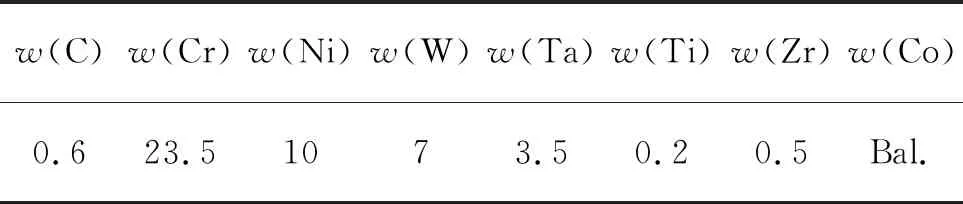

表1 K6509钴基合金化学组成 %

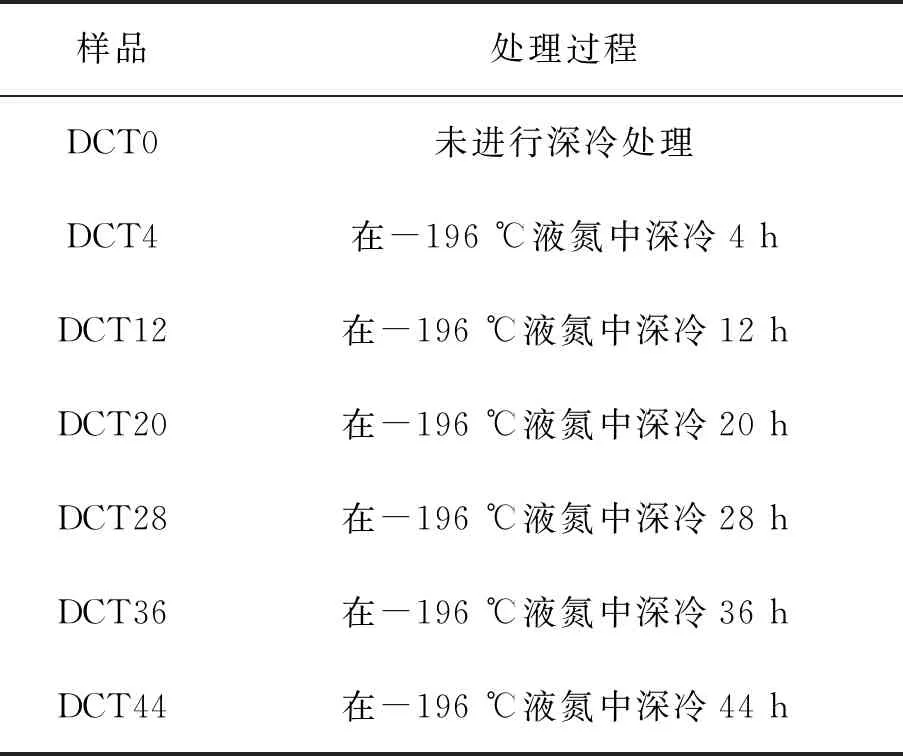

表2 钴基合金深冷处理过程

图1 DCT0显微组织

1.2 试验方法

微观组织分析:依次采用150#、360#、500#、600#、1000#、1500#的砂纸对样品表面进行打磨后使表面无划痕,在金相抛光机上完成最终抛光,间歇性的加入0.5 μm氧化铬抛光粉,以获得更高的光洁度。用无水乙醇对表面进行清洗后,用浓盐酸进行腐蚀10 min后,将表面用无水乙醇清洗干净后用电吹风吹干,最后在奥林巴斯BX43光学显微镜下观察其微观组织。

硬度测试:试验采用HM113型维氏显微硬度计在0.2 kgf的载荷下进行10 s来进行的进行硬度测试,对试样取不同的位置将其表面硬度测试5次,取出最大值和最小值,并将剩余数的平均值最为最终硬度值。

磨损测试:在干式滑动条件下,通过在微型计算机控制的磨损测试仪(RLT-2M型)在低速0.15 m/s、小载荷(3 N,4 N,5 N)工况下研究不同深冷时间对钴基合金摩擦性能的影响。为避免粗糙度对磨损性能影响,依次用150#、360#、600#砂纸对试样表面进行打磨,对表面粗糙度进行测量3次,使得其表面粗糙度Ra<0.2 μm[13]。

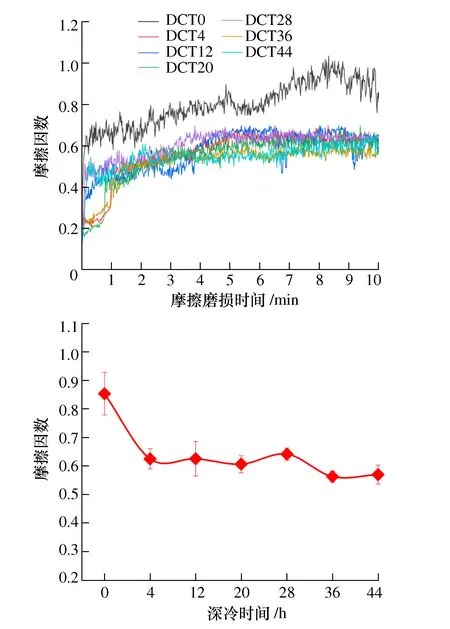

1.3 磨损体积计算模型

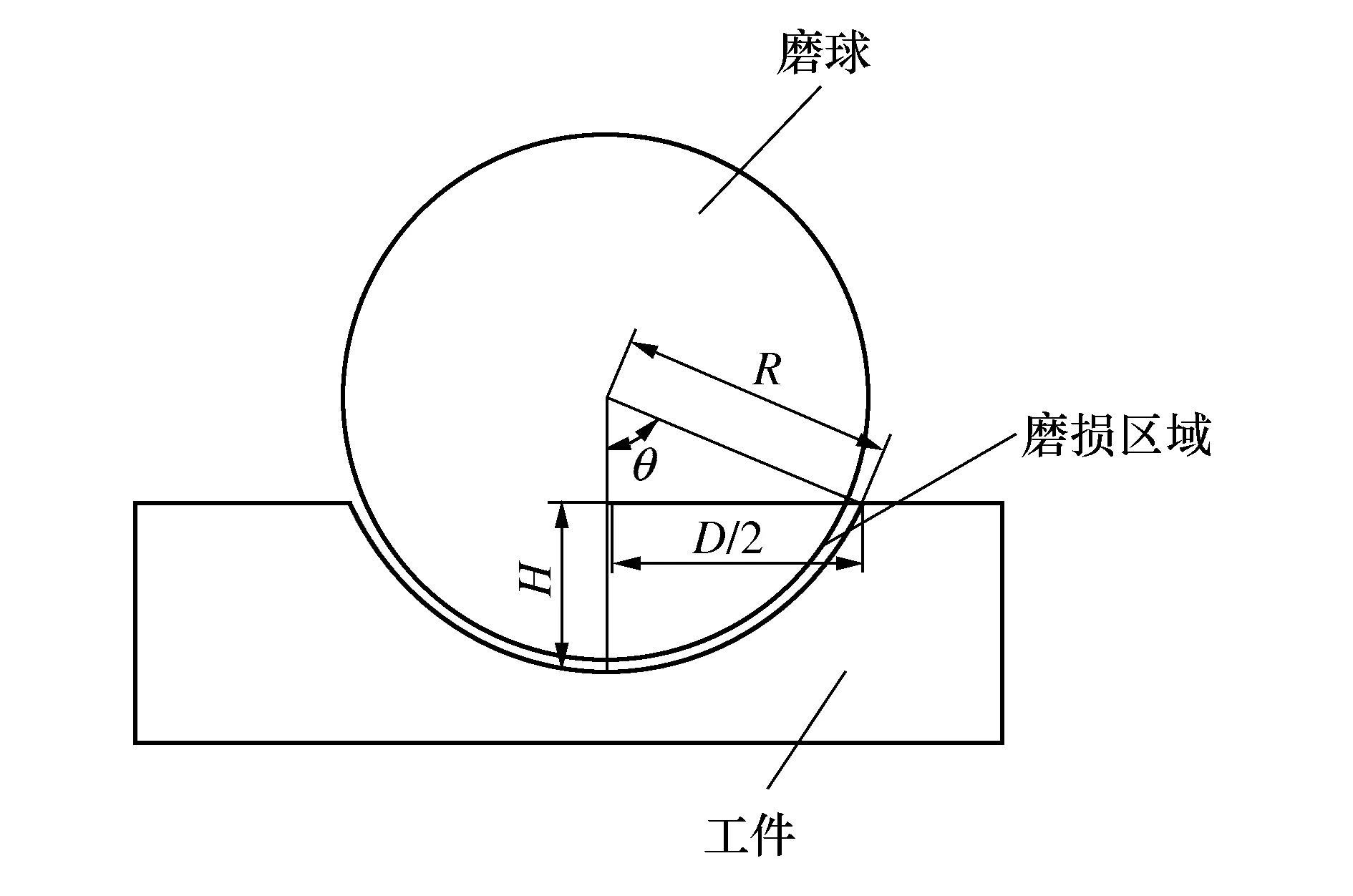

磨损示意图如图2所示,由于实际磨损过程中,单颗磨球的工作半径要大于实际半径,摩擦磨损仪实际测得的是磨损深度H和磨损宽度D,根据测得的H和D对磨损体积进行估算,具体计算过程如下:

图2 磨损示意图

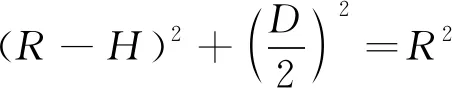

设磨球工作半径为R,磨损长度为S,磨损体积为V,则由磨损示意图可知

(1)

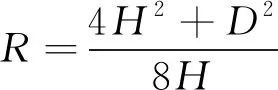

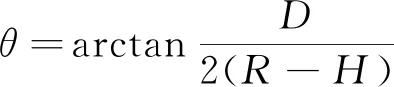

可得:

(2)

(3)

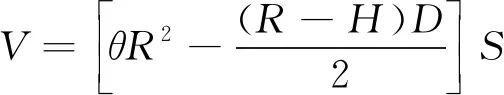

由此可以推出磨损体积的表达式为

(4)

从而得到磨损体积V与磨损深度H和磨损宽度D的一般公式为

(5)

摩擦磨损仪根据试验测得的磨痕宽度和磨痕深度得出磨损体积。

2 试验结果与分析

2.1 微观组织

图3显示了经过不同时间深冷处理后钴基合金表面碳化物密度的变化情况。如图3所示,与图1进行对比可以看出,经深冷处理后微观组织更为均匀,深冷4h时,碳化物析出,随着深冷时间的延长,碳化物数量逐渐减少,而在深冷处理36 h时,出现碳化物二次析出现象。

图3 不同深冷时间下的微观组织

2.2 硬度分析

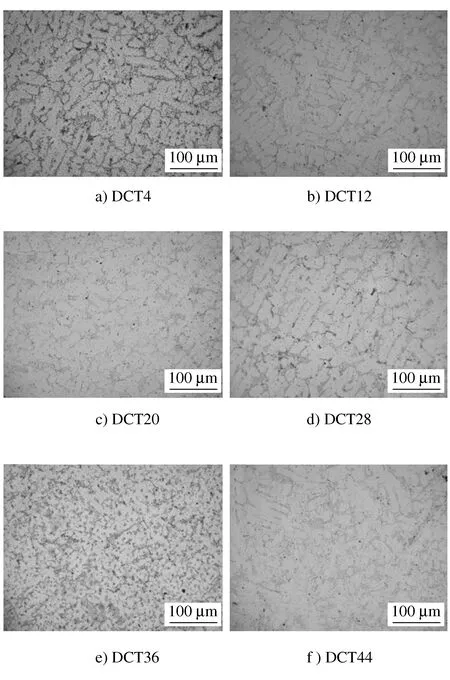

图4表示钴基合金硬度随深冷时间的变化情况,未深冷钴基合金样品硬度为433.8HV0.2,在深冷0~44 h过程中,硬度逐渐增加,深冷44 h后硬度达到最高,硬度值达到536.2HV0.2,与DCT0钴基合金样品相比较而言,DCT44钴基合金样品硬度提高了23.6%,但值得注意的是,在深冷4 h和深冷36 h硬度降低,结合图2微观组织可以看出,这与碳化物的分布有关[14]。

图4 不同深冷时间下的硬度变化

2.3 摩擦磨损分析

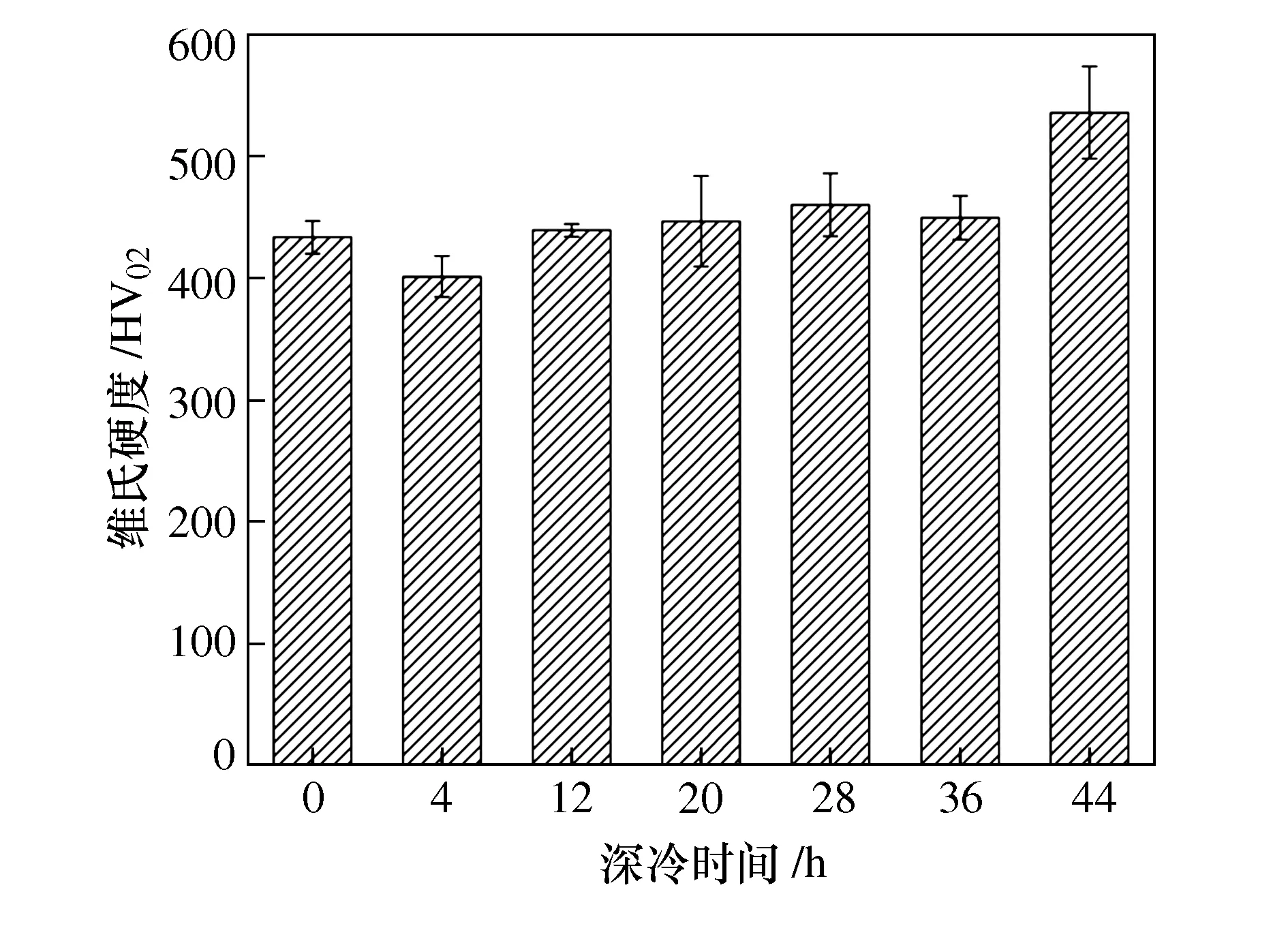

2.3.1 摩擦因数变化情况

图5显示了钴基合金经过不同深冷时间处理后的摩擦因数演变情况。从图5a)中可以看出,经深冷处理后,摩擦因数普遍降低,摩擦因数曲线更快变得平缓;从图5b)中可以看出,经深冷处理后,平均摩擦因数降低,DCT0钴基合金样品平均摩擦因数为0.85,经深冷处理后,平均摩擦因数均降为0.6左右,其中DCT36钴基合金样品平均摩擦因数为0.56,降低了约为34.12%,从而可以说明,深冷处理可以明显降低钴基合金的平均摩擦因数[15],并且使得摩擦因数曲线更快变得平缓。

图5 摩擦因数演变图

2.3.2 磨损率变化情况

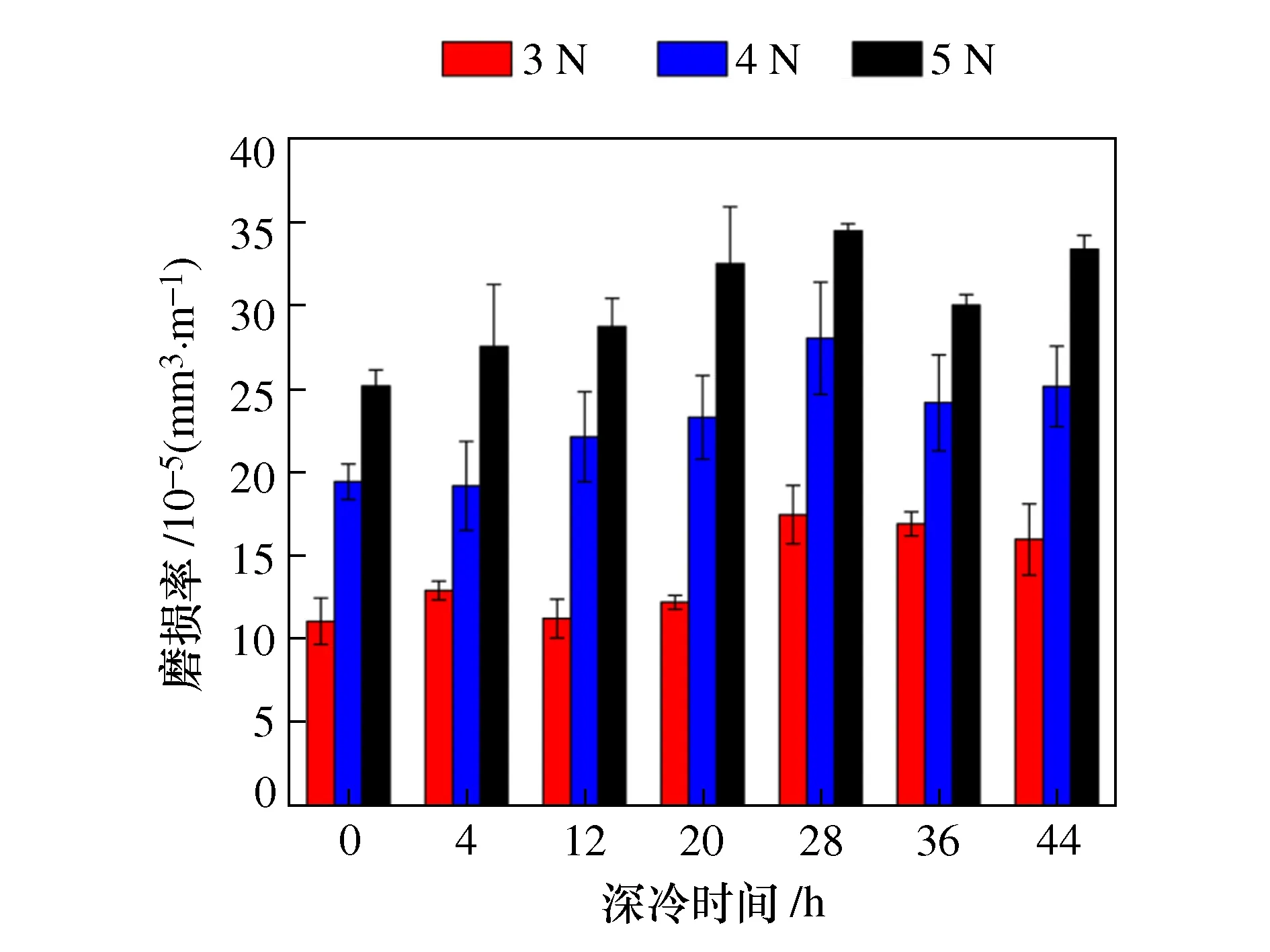

磨损率作为评价磨损行为最主要的指标之一,研究钴基合金在不同的工况下的磨损率显得尤为重要,本次试验将单位长度的磨损体积作为磨损率,其计算公式如式[16](1),从图6中可以看出,随着载荷的增加,磨损率显著增加,磨损率与载荷呈正相关关系,深冷处理0~44 h过程中,磨损率先升高后降低,深冷处理28 h达到最高的磨损率,在载荷为3 N、4 N、5 N的工况下磨损率分别提高了57.91%、44.29%、27%,这对于滚磨光整加工而言,可以显著提高光整加工效率。

图6 不同载荷下的磨损率图

从图6中可以看出,深冷处理能够使碳化物数量减少,碳化物数量减少使得基体产生界面减少[17],这些提供障碍的界面的减少使得异物颗粒更容易渗透,更易形成位错运动,从而导致磨损率的提高[18],而由于硬度显著提高的DCT44钴基合金样品比DCT28钴基合金样品的磨损率更低,磨损率Wr为

Wr=V/L

(6)

式中:V为磨损体积,mm3;L为滑动距离,m。

3 结论

1) 钴基合金经不同深冷时间,显微组织变得均匀,碳化物密度逐渐减小,但深冷处理36h时碳化物出现二次析出。

2) 钴基合金在深冷4~44 h的过程中,钴基合金样品硬度逐渐升高,其中在深冷44 h时硬度达到最大,相比未深冷硬度提高了23.6%,但在深冷4 h和36 h硬度降低,这与碳化物的分布有关。

3) 经深冷处理后,摩擦因数曲线变得较为平稳,平均摩擦因数普遍降低,DCT36钴基合金样品摩擦因数曲线最为平稳,同时平均摩擦因数达到最低,相比未深冷降低了34.12%。

4) 磨损率与载荷呈正相关关系,在不同载荷工况下,随着深冷时间的延长,磨损率先升高后降低,深冷28 h后磨损率达到最高,相比较未深冷处理分别提高了57.91%、44.29%、27%。