基于灵敏度分析的乘用车气动噪声优化

2022-03-29贺岩松张志飞

贺岩松 田 威 张志飞 李 云

1.重庆大学汽车工程学院,重庆,4000302.东风柳州汽车有限公司,柳州,545005

0 引言

汽车噪声按照来源可以分为发动机及传动系统的振动噪声、行驶时的轮胎噪声以及气动噪声等。研究发现气动噪声声源强度与汽车速度的6次方成正比,而其他声源强度仅随速度的1~3次方增大[1]。当车速达到100 km/h时,气动噪声就成为汽车的主要噪声源[2]。陈鑫等[3]通过后视镜原始模型风洞试验与仿真模型对比验证了仿真模型的准确性,利用仿生学原理在后视镜及A柱增加凸起和凹坑,使侧窗上监测点的声压最大降幅达6 dB。姜豪等[4]采用数值模拟的方法减薄后视镜镜臂,风洞试验结果表明该方案能降低侧窗表面气动噪声源强度,道路测试结果表明车内噪声降低了0.6 dB(A)。采用风洞试验和数值模拟结合的气动噪声研究方法,兼顾了风洞试验的高精度与数值模拟的成本低、噪声特征表征更详细的优点。

气动噪声通过车身传播到车内,其传播过程可通过计算机仿真分析得到。唐荣江等[5]通过构建驾驶室声腔模型,得到了驾驶员耳旁关于气动噪声的声压级。MUKKERA等[6]将计算流体动力学(computational fluid dynamics ,CFD)与有限元法(finite element method,FEM)结合,预测的驾驶员耳旁声压级响应值在噪声频率为2000 Hz内与试验值吻合较好。SCHELL等[7]将CFD与振动声学结合,建立车内SEA(statistical energy analysis)模型,预测了气动噪声在奔驰S级轿车内的声压级响应。气动噪声的仿真分析需要耗费大量的计算资源,研究表明汽车表面的脉动压力是车内气动噪声的主要声源[5,8-10],而Curle噪声源模型能较好地预测车身表面的偶极子噪声源(脉动压力)。

目前依靠对流场进行分析以及工程经验提出改进措施,需要通过多次瞬态计算来验证模型,计算量大且存在一定的盲目性。离散伴随法能高效地获得气动特性对设计变量的梯度信息,备受CFD研究人员与气动优化研究人员的重视[11]。贺岩松等[12]通过离散伴随法寻找优化目标,有效减小了汽车风阻系数。张亮等[13]基于离散伴随法构建了高速列车头型优化设计模型,结果表明该方法减小了列车气动阻力与尾车气动升力。

本文通过Curle表面噪声源模型分析某乘用车气动噪声,并结合离散伴随法进行气动噪声优化。通过离散伴随法定位汽车表面关于Curle表面声功率的敏感区域,确定优化部位为后视镜、A柱与引擎盖。结合网格变形技术以及Kriging插值法建立代理模型,选择多岛遗传算法对Kriging代理模型进行全局寻优。优化结果显示,与原模型相比,车窗表面声功率级最大值减小2 dB,驾驶员耳旁声压级下降0.7 dB(A)。

1 乘用车外流场仿真与验证

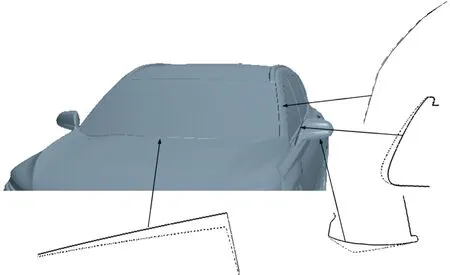

在利用仿真软件建立流场分析模型时,为提高计算效率且同时尽可能地保证计算精度,在建模时对实际结构进行适当简化:保留后视镜、进气格栅、大灯等几何细节;将汽车底盘平整化,封闭进气格栅,如图1a所示。所建立的计算域长为11L(L为车长),高为5H(H为车高),宽为9W(W为车宽)。模型在计算域中的布置情况如图1b所示。为了控制网格数量,在计算域内车身周围建立网格加密区(图2)。建立了车身整体三层加密区,网格大小分别为16 mm、32 mm、128 mm。为了得到后视镜区域精确结果,在后视镜侧窗区域单独设立网格大小为2 mm的局部加密区,最终产生4800万个体网格。

(a)简化几何模型 (b)仿真计算域

图2 计算域体网格模型Fig.2 Volume mesh model of calculation domain

气动噪声问题是一个瞬态流场问题,为获得准确的瞬态仿真结果,需要先计算稳态流场并以其结果作为瞬态计算的初始条件。稳态计算选用Realizeblek-ε湍流模型。瞬态计算采用基于menterk-εSST湍流模型求解Navier-Stokes方程的IDDES(improved delayed detached eddy simulation)方法[14]构建流体动力学模型,该方法可以兼顾网格数量与计算精度。瞬态计算时间步长设置为0.2 ms,采样频率为5000 Hz,可获得2500 Hz以内的声压信息。为了捕获外后视镜涡脱落的完整周期,采样时间要大于外后视镜涡脱落周期的5倍。外后视镜可以近似看作为圆柱体模型,在高雷诺数下斯特劳哈尔数(Strouhal number)约等于0.2[15],根据下式计算外后视镜涡脱落周期:

(1)

式中,T为涡脱落周期;Sr为斯特劳哈尔数;d为特征长度,本文选取外后视镜横向尺寸240 mm;v为流场的特征速度,其值为33.33 m/s。

计算得到涡脱落周期为0.036 s,设置采样时间为0.2 s,大于后视镜涡脱落周期5倍,能充分反映流动特性。车外流场计算的边界条件设置如表1所示。

表1 边界条件设置

采用数控加工技术制作该车油泥模型,并保留了格栅、后视镜、大灯等几何细节特征,同仿真模型相比具有极高相似度。在车身沿纵向平面以及车身两侧均匀布置了27个压力监测点,如图3所示。

图3 风洞试验油泥模型表面监测点分布Fig.3 Distribution of monitoring points on the surface of the slime model

图4为试验与仿真各监测点压力值对比与各监测点相对误差图。可以看出各监测点的试验与仿真数值相近且变化趋势相同,除了后挡风玻璃几个监测点以外,多数监测点压力的仿真结果与试验结果差值在5%以内,说明仿真模型是有效的,仿真结果是可信的。

(a)压力值

Lighthill方程揭示了流体发声的现象,是气动声学研究的开端,但是LIGHTHILL等[16]没有考虑固体边界的影响,CURLE[17]在Lighthill方程基础之上运用Kirchhoff积分方法解决了流体中物体的发声问题。Curle涡流噪声源模型计算了低马赫数下固体上空湍流边界层的噪声,只考虑偶极子贡献的Curle声压积分公式为

(2)

r=|x-y|

式中,p′为声压;x为接收点位置;t为时间;v0为远场声速;S为声源面积;p为表面压力;y为声源表面位置;n为壁面的法向。

在相关区域基于式(2)的表面声功率(surface acoustic power,SAP)可以表示为

(3)

式中,ρ0为气体密度;Ac(y)为相关区域面积。

仿真计算得到的车身Curle表面声功率级云图见图5,可以看出,A柱-后视镜区域,前轮、引擎盖前沿表面声功率较大,原因是气流在这些区域流动分离严重。气动噪声主要通过车窗向车内传播,因为引擎盖前沿、前轮外缘距离车窗较远,对车内噪声贡献量较小。

图5 车身表面Curle声功率云图Fig.5 Curle sound power cloud image of body surface

2 车身气动噪声优化

以车身表面声功率I作为气动噪声优化目标函数,I可以表示为流场变量U(流场中的速度、密度、压力等)与设计变量α(车身表面网格几何位移)的二元函数,即

I=M(U,α)

(4)

与此同时流场变量U与设计变量α满足流动控制方程中残差为0,即

R(U,α)=0

(5)

由式(4)、式(5)构成的极值问题可表示为

(6)

引入拉格朗日算子λ,将上述约束优化问题变为无约束优化问题,即

I=M(U,α)-λR(U,α)

(7)

将I对α求偏导并整理可得

(8)

取拉格朗日算子λ满足:

(9)

则式(8)变为

(10)

式(10)表明目标函数I对设计变量α的灵敏度关系不再依赖于∂U/∂α,而只需要先求解一次流动控制方程(式(5)),然后再求解一次伴随方程(式(9))即可得到I关于α的灵敏度,且计算量与设计变量α的数目无关。

通过求解伴随方程,得到车身表面关于Curle表面声功率的灵敏度,如图6所示。图中圈选区域是几个灵敏度较大的区域,这几个区域距离车窗较近,对车内噪声影响较大,因此将这几个区域选定为优化区域。其中A柱与后视镜部位为对称选取,图中只标记了一侧。红色区域(A)表示沿表面正法向移动可以降低噪声源强度,蓝色区域(B)表示沿表面负法向移动可以降低噪声源强度。通过表面噪声灵敏度分析,选取引擎盖、A柱、后视镜3处优化部位建立网格变形控制体,如图7所示。图中黑色箭头指示方向为网格变形方向,X1~X5为本次优化选取的5个设计变量,工程上为了避免大的网格变形导致车身外表面造型变化,以及其他性能参数的改变,各设计变量参数取值范围如表2所示,其中数值0为初始值。依据设计变量的取值范围,采用哈默斯雷试验设计方法抽取30组样本点,分别对变形得到的30个样本模型进行仿真计算,得到与之对应的车窗表面声功率最大值,结果如表3所示。

图6 车身表面声功率灵敏度云图Fig.6 Sensitivity of surface acoustic power

图7 优化部位变形控制体Fig.7 Setting of deformation control body

表2 设计变量取值范围

表3 试验设计样本点及结果

根据表3中数据值,采用Kriging插值法创建代理模型。随机选择20%的样本点作为交叉验证,其余点用于模型拟合。交叉验证集的决定性系数R2= 0.9,满足代理模型的精确性与泛化性要求。

选择多岛遗传算法对代理模型进行全局寻优,得到代理模型预测的最优结果组合以及表面声功率级数值。将预测的最优结果组合代入CFD模型中进行仿真计算,得到实际表面声功率级数值,具体数据如表4所示。表面声功率级预测数值与计算数值相较于初始模型表面声功率级80.64 dB减小了约2 dB,且预测值与计算值仅相差0.01 dB,证明了代理模型与优化结果的可靠性。

表4 优化结果

优化部位在优化前后的轮廓形状如图8所示,其中实线表示优化后轮廓线,虚线为优化前轮廓线,优化前后车身外表面造型风格没有改变。

图8 优化结果轮廓对比Fig.8 Contour comparison before and after optimization

优化后表面声功率云图见图9,可以看到前侧窗圈选区域声功率值相比初始模型声功率值有明显减小。

(a)整体车身表面

为了观测流场湍流结构,文献[18]提出了采用Q准则来衡量流场中的湍流强度的方法,Q值为正表示旋转占主导地位,Q值越大表示涡旋的强度越大,其定义如下:

(11)

式中,Ω为自旋张量;ε为应变率张量。

建立Q值为2×106s-2的等值面,并在等值面上标记速度大小,A柱-后视镜区域等值面分布云图见图10。可以看到明显的A柱涡与后视镜尾涡,并且这些涡在A柱下方靠近后视镜的区域还有所重叠,相互干扰,说明此处涡结构复杂,噪声源强度较大。优化模型相较初始模型,涡的数量有所减少,说明此处湍流情况得到改善,也是图9前侧窗圈选区域声功率级减小的原因之一。

图10 后视镜区域Q等值面云图Fig.10 Cloud image of Q isosurface in rearview mirror area

3 车内气动噪声传播模拟

由于车窗玻璃刚度相对较小,因此压力脉动所导致的车窗玻璃振动是车内气动噪声的主要来源。为了研究气动噪声对车内噪声的影响,本文提取前文CFD模型车窗表面脉动压力作为激励,模拟车外气动噪声向车内的传播过程。

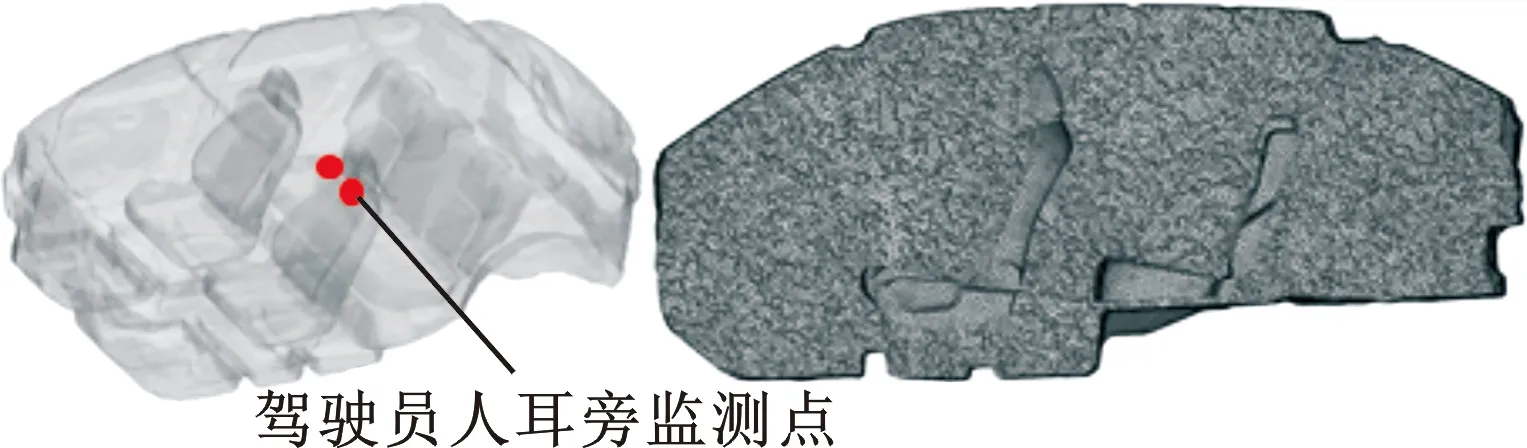

为获取车内驾驶员耳旁声压级数值,建立车内声腔有限元模型如图11所示。声学网格要求一个波长内至少有6个单元,根据本文分析,噪声最大频率为2500 Hz,计算得到声学网格最大为22 mm,采用四面体网格进行声学空间划分,同时在驾驶员耳旁建立监测点以获取该处声压级数值。

图11 不同视角下车内声腔网格模型Fig.11 Interior cavity mesh model in different perspectives

图12显示了不同频率下车窗玻璃的振动情况,可以发现气动噪声能量主要集中在中低频。前侧窗玻璃因为后视镜尾涡以及A柱绕流的再附着,脉动压力最大,是最大的车内气动噪声激励源。

(c)f=1500 Hz (d)f=2000 Hz

采用实车道路滑行试验采集驾驶员耳旁声压级数值,本次试验采用LMS公司的Test.Lab噪声测试设备以及集成Test.Lab17A试验分析软件系统的16通道SCADAS数据的采集前端(图13a)和GRAS公司的传声器(图13b)。试验时将传声器固定在座椅上,高度同驾驶员人耳一致。测试时首先将车速提高到120 km/h然后保持车速不变,直线行驶2~3 s后开始采集数据。为了尽可能降低风速对测试的影响,测试时从两个方向分别测试三组试验数据。

(a)SCADAS数据采集前端 (b)传声器

图14是驾驶员左耳1/3倍频程中心频率频谱图,仿真值与道路测试值在低频段相差较大,道路测试总声压级为71.32 dB(A),仿真总声压级为67.27 dB(A),两者相差约4 dB(A)。误差的主要原因是在低频段存在发动机噪声与路噪,试验车辆没有密封,存在部分孔隙泄漏噪声,但当噪声频率大于300 Hz后两者相差较小且变化趋势相同,说明仿真模型可以较好地反映驾驶员耳旁噪声声压级。

图14 驾驶员左耳1/3倍频程声压级Fig.14 1/3 octave sound pressure level near the driver's ear

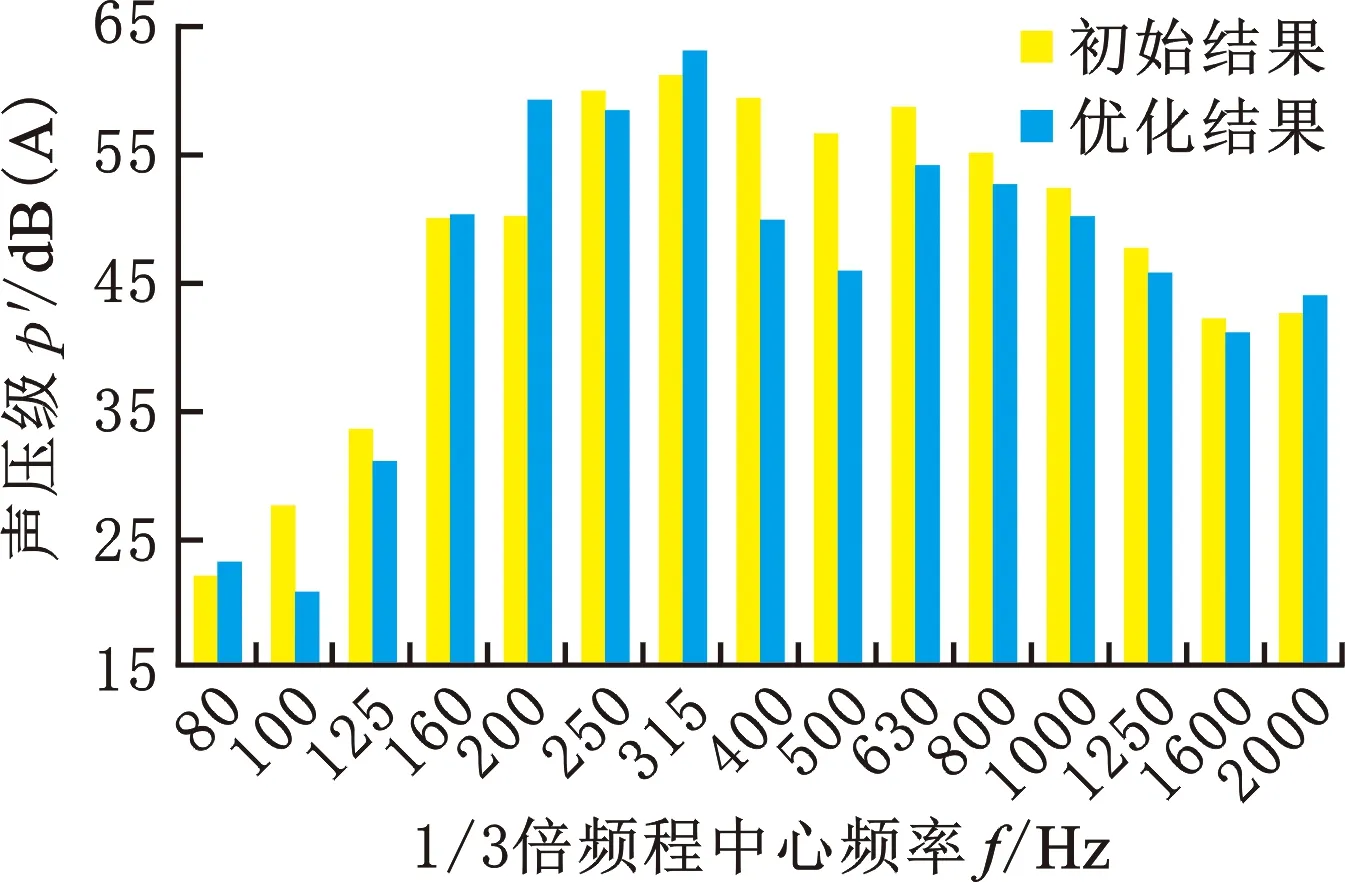

将优化模型车窗玻璃表面脉动压力作为激励进行气动噪声传播计算,得到优化后车内驾驶员耳旁总声压级响应为66.52 dB(A),相较于初始模型的67.23 dB(A)下降了约0.7 dB(A),其1/3倍频程频谱图见图15,可以看出在频段内除了少数几个点,优化结果相较初始结果均有明显的减小,说明优化模型有效减小了车内驾驶员耳旁气动噪声,达到了降噪的目的。

图15 人耳处噪声优化前后对比Fig.15 The comparison of human ear noise before and after optimization

4 结论

以某乘用车作为研究对象,进行气动噪声分析,建立CFD仿真模型以及车内声腔模型,数值模拟了偶极子声源(表面脉动压力)的产生及其通过车窗玻璃向车内传播的过程。提出了一种车身表面噪声源灵敏度识别方法,利用离散伴随法获得车身关于表面噪声源强度的灵敏度关系,对气动噪声影响较大的区域针对性地进行优化,使气动噪声优化工作更加有效、直观。优化结果表明车身表面噪声源强度减小2 dB,车内驾驶员耳旁声压级下降0.7 dB(A)。