基于ProCAST汽车铝合金轮毂铸造数值模拟及其优化

2022-03-29莫文锋

莫文锋

摘 要:使用UGNX软件建立汽车铝合金轮毂三维模型。基于ProCAST软件进行铝合金轮毂低压铸造工艺数值模拟仿真,对模拟中铝合金低压铸造温度场、凝固场和容易形成缩松、缩孔的缺陷分布进行研究。在数值模拟结果的基础上,调整了浇注温度、冷却系统、充型压力。铸造工艺参数优化后模拟分析显示,铝合金轮毂的缩孔、缩松等缺陷显著减少,极大改善了铸件的质量,为汽车铝合金轮毂生产制造提供了较为合理的工艺参数。

关键词:铝合金;轮毂;低压铸造;数值模拟;工艺参数优化

中图分类号:TG27 文献标志码:A 文章编号:1003-5168(2022)4-0029-07

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.04.006

Numerical Simulation and Optimization of Aluminum Alloy Wheel

Casting Based on ProCAST

MO Wenfeng

(Liuzhou Vocational and Technical College, Liuzhou 545006,China)

Abstract:Using UGNX software to establish 3D model of automobile aluminum alloy wheel.Numerical simulation of low pressure casting process of aluminum alloy wheel hub based on ProCAST software,The temperature field, solidification field and defect distribution of easily forming shrinkage porosity in low-pressure casting of aluminum alloys are studied.On the basis of numerical simulation results,adjusting pouring temperature, cooling system, filling pressure.The simulation analysis after the optimization of the casting process parameters shows that the shrinkage holes, shrinkage porosity and other defects of the aluminum alloy wheel hub are significantly reduced,greatly improve the quality of castings,provides more reasonable process parameters for the production of automobile aluminum alloy wheels

Keywords:aluminum alloy;hub;low pressure casting;numerical simulation;process parameter optimization

0 引言

運用ProCAST软件,对汽车铝合金轮毂低压铸造充型凝固过程进行数值模拟仿真,优化铸造工艺参数,提高铸件质量,缩短研发制造周期,从而大大降低生产成本。现阶段随CAD/CAE软件的快速发展,更多的企业将铸造数值模拟方法应用到实际生产中,并取得良好的经济效益[1]。本研究利用该数值模拟方法对铝合金轮毂铸件的原工艺参数方案进行模拟仿真分析,提取存在缺陷信息,并优化和确定新的工艺参数,提高铸件质量。

1 模型建立

1.1 铝合金轮毂的三维建模

采用UGNX软件对汽车铝合金轮毂进行建模,直径为633 mm、宽度为252 mm,轮毂三维模型如图1所示。轮毂表面有大量的倒角和凹槽结构,整体结构薄厚不均匀,采用现有的工艺参数生产的轮毂轮辋部分分布大量的缩孔、缩松缺陷,铸件的品质不够理想。

1.2 有限元网格划分

网格划分是有限元数值模拟中的关键步骤,网格的质量将影响后续的计算时间和仿真结果的准确性。根据铝合金轮毂铸件的结构特征,可将轮毂铸件网格单元尺寸设置小些,将模具网格单元尺寸设置大些,这样可以有效反映轮毂铸件的模拟情况,同时可以提高计算效率。将UGNX建立的铝合金轮毂三维模型导入到ProCAST软件的MeCAST模块中,先进行2D网格划分,再创建3D网格,最终完成划分。将由轮毂、浇注系统和模具组成的模型共划分出体网格688 809个。如图2和图3所示。

2 模拟前处理参数设定

2.1 轮毂和模具材料选择

A356.2铝合金具有流动性好、无热裂倾向、线收缩小等良好的铸造性能。同时,具有比重小、耐腐蚀、易气焊,随铸件壁厚增加强度降低的程度小,可在铸态下使用,变质后有较好的机械性能等特点。基于以上良好的铸造性能和机械性能,可以达到轮毂强度、外观、精确度的要求,因此被广泛用作汽车铝合金轮毂铸造材料,其化学成分如表1所示。模具材料采用H13模具钢。

2.2 边界条件设置

2.2.1 换热系数确定。低压铸造铝合金轮毂生产中铸件是由液态逐渐变成固态的过程,换热系数随着温度变化而发生改变。当铝合金从液态到固态直至到脱模过程中,铸型和铸件间产生了间隙,导致模具和铸件之间的换热系数因温度降低而减小。在此次数值模拟中,铸件和铸型之间换热系数设置为500 W/(m²·K)[2],升液管与铸件之间换热系数设置为2 000 W/(m²·K)。

2.2.2 现有条件的确定。铸件的浇注温度设置为680 ℃,铸型温度为300 ℃,升液管温度为600 ℃,充型压力约为0.2 MPa。

3 铝合金轮毂原有方案模拟结果与分析

3.1 原有方案的充型过程数值模拟

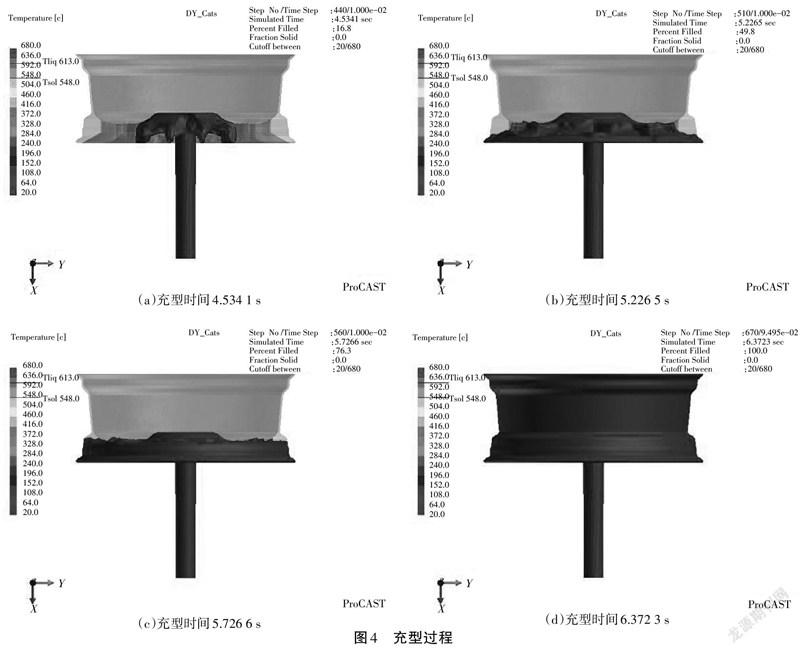

对原有方案进行模拟仿真,从模拟的结果来看,充型用的时间短、速度快。充型过程如图4所示。

从充型开始到结束经历6.372 3 s,在t=4.534 1 s时,金属液顺利从升液管流入内浇口到达轮芯部位;在t=5.226 5 s时,金属液到达轮辋和轮辐交界处;在t=5.722 6 s时,金属液充满整个轮辐轮芯;在t=6.372 3 s时金属液充满了整个型腔。

从图4(a)可以看到,浇口到轮辐这一阶段,铝合金熔液沿着浇道往上喷冲,流速比较快,激烈冲击模具型腔内壁,使得型腔内的空气被金属熔液包裹着,很容易形成卷气、气孔和夹渣等缺陷。从图4(c)可以看到,在金属熔液充型轮辐时,铝液流速趋于缓和,液面平缓稳定上升,随着液面不断上升渣料和气体可以最大程度排出,有效避免了夹渣、夹气等缺陷的产生[3]。从图4(d)可以看到,在轮辋充型阶段,降低充型速度,液面平稳上升,最后充满型腔。

3.2 原有方案温度场数值模拟

温度梯度的定义是指温度在一个特定的区域范围内朝着什么样的方向和以何种速率变化最快的物理量,用Gradt表示。铝合金轮毂铸件的温度梯度能显示出铸件的凝固顺序,通过分析可以有效判定铸造工艺的合理性。在铝合金轮毂温度场数值模拟中采用温度梯度法分析铸件形成缺陷的原因,是一种常用行之有效的方法。其计算公式為式(1)。

式中:T为某一单元节点某时刻的初始温度,T为某一单元节点变化后的温度,ΔL为某时刻与某一单元节点之间的距离。

此方法说明了凝固温度梯度会影响铸件轴心方向上缩松和缩孔的形成,温度梯度越大,各节点之间的温度差越大,进而导致凝固过程不顺畅,比较容易产生铝液流动阻隔,以至于某些部位金属液补充不及时,形成缩松缩孔。若温度梯度小趋于均匀时,各节点之间的温度差较小,凝固顺序合理,则产生缩松缩孔概率低。

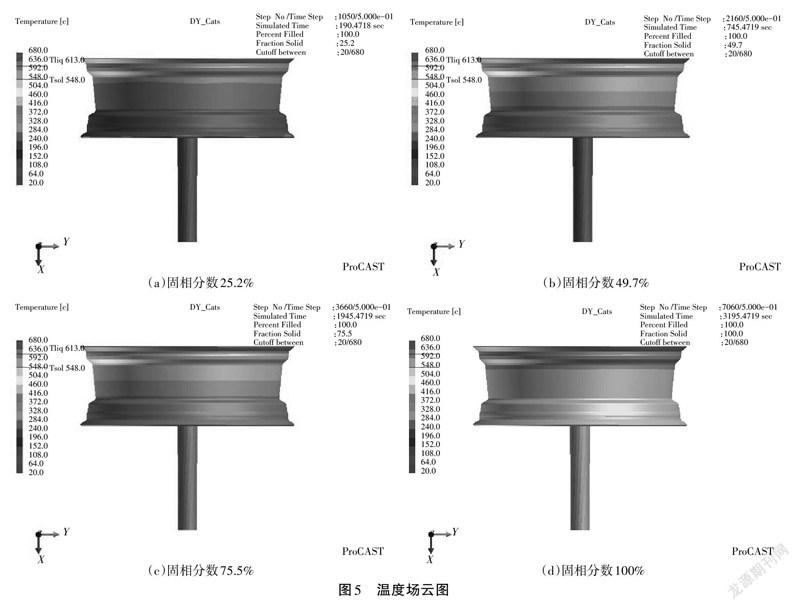

铝合金轮毂铸件在冲型阶段结束后不同固相分数的温度场云图如图5所示,其中图5(a)、图5(b)、图5(c)、图5(d)固相分数分别是25.2%、49.7%、75.5%、100%。铸件固相分数为25.2%时,从温度场云图可以看出轮毂铸件大部分区域温度高于液相线613 ℃,该区域铸件呈液体状态,小部分区域处于铝合金的液相线和固相线之间,轮辋上边缘处部分区域温度低于固相线548 ℃,该区域合金呈固相形式。铸件固相分数为75.5%时,轮毂上边缘区域温度为328~372 ℃,低于固相线548 ℃,基本完成凝固结晶,轮辋中部、下边缘和中心处区域合金呈固液共存状态;铸件固相分数为100%时,轮毂浇铸中心显现黄色,可以看出浇铸中心黄色区域为固液共存状态,其余部位为固相。根据温度梯度法的原理,以及从温度云图中观测到的变化情况,可大致推断轮毂合金凝固结晶状况为:铝合金轮毂冷却的过程中,远离浇铸中心的轮辋区域温度首先下降,进而凝固结晶,由于补缩不及时,导致轮辋上边缘会产生孤立液相区的可能,因此缩松和缩孔的概率高。

3.3 原有方案凝固过程固相率场数值模拟

由图6可知,铝液遵循从上往下、由外到内依次凝固的顺序。如图6(a)所示,铸件的部分区域已经开始凝固。如图6(b)所示,这一阶段轮毂上轮缘已经达到了临界固相率。如图6(c)所示,因外轮缘比轮辋中部厚,冷却速度慢,轮辋中部部分区域出现透明空隙,该区域不能得到有效补缩。在铝合金轮毂凝固的过程中,外轮缘出现热节,因此该部位较大概率出现缺陷。

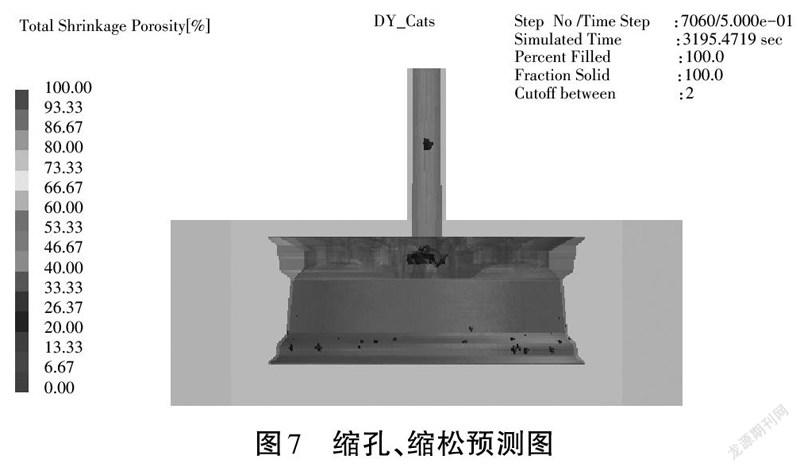

3.4 原有方案铸件缩松、缩孔缺陷分布

由于铝合金轮毂铸件在进行铸造成型过程中,产生缩孔、缩松缺陷与诸多因素有关,如合金特有的性质、铸型的特性、浇注的条件、补缩的压力等。利用ProCAST软件自带的探伤功能及分析计算方法对铝合金轮毂进行缩孔、缩松预测,缺陷主要分布在外轮缘和轮芯部位,其结果如图7所示。

4 铸造工艺方案优化

针对铝合金轮毂低压铸造数值模拟仿真过程中所出现的问题,结合生产现场实际情况,对铸造工艺方案进行了提高浇注温度、改进冷却系统、增加充型压力等方面的优化。

4.1 提高浇注温度

从充型过程、温度场、凝固过程数值模拟分析,以及缺陷图中看到的缺陷主要集中在轮辋处。浇注温度低会使铝液的流动性和补缩能力下降,特别是远离浇注口的轮辋壁厚的部位容易形成缺陷。提高浇注温度,可以有效减小铝液黏度,改善铝液流动性。因此,将浇注温度设置为750 ℃,铸型温度300 ℃保持不变,升液管温度为600 ℃。

4.2 改进冷却系统

铝合金轮辋中部结构比较薄,短时间内即到凝固状态,导致外轮缘位置出现液相孤岛的状况,从数值模拟中发现,轮辋中部位置达到临界固相率所需时间和孤岛热节区域凝固时间相当[4]。针对以上分析发现的问题,从生产现场实际和成本因素考虑,采用在上模和侧模对应的轮辋中部位置处包棉保温的方法来减慢该位置的铝液凝固速度。

4.3 增加充型压力

铝液在型腔中的流动状态、温度阶梯分布与充型速度有较大的关联性,进而影响到铝合金轮毂铸件的品质。冲型速度与充型压力成比例关系,而充型速度会影响充型阶段、凝固阶段的结果,现有方案轮辋缺陷是由冲型速度慢所致,因此适当增加充型的压力来增大充型速度,充型压力调整为0.25 MPa。

5 工艺方案优化后数值模拟

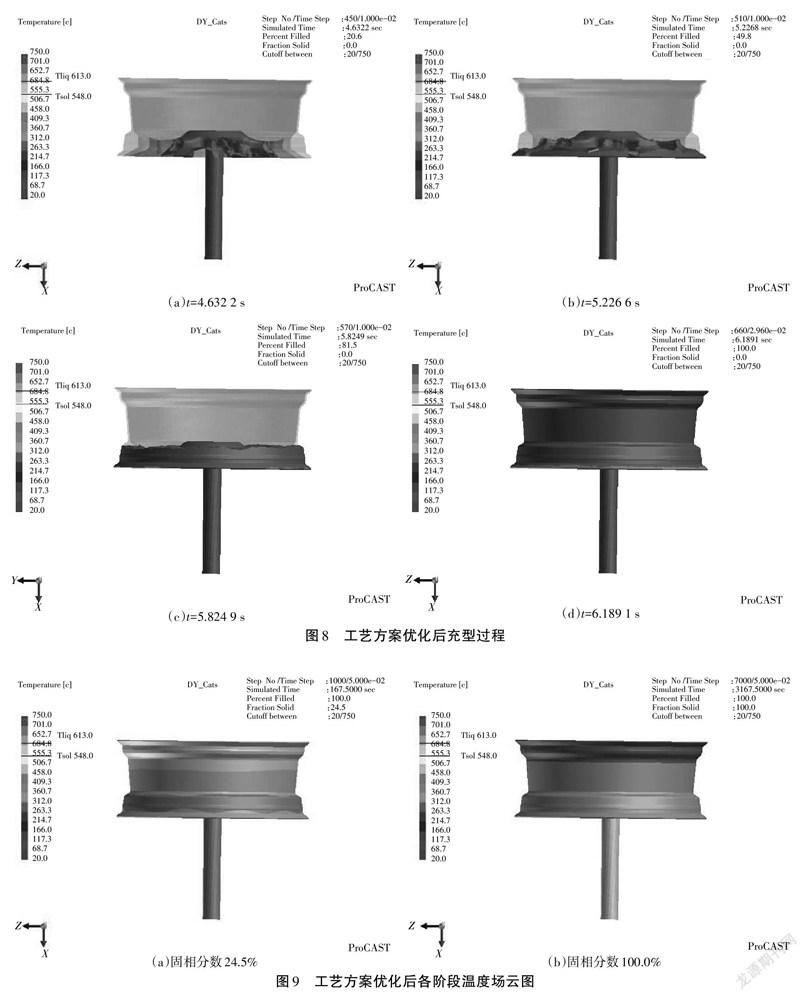

5.1 工艺方案优化后的充型过程

从模拟的结果来看,整个充型阶段平缓顺利,全程用时约为6 s铝液即将整个型腔给充满。充型过程如图8所示。

在t=4.632 2 s时,金属液顺利从升液管流进内浇口到达轮芯部位;在t=5.226 6 s时,金属液到达轮辋和轮辐交界处;在t=5.824 9 s时,金属液将整个轮辐轮芯填满;在t=6.189 1 s时金属液充满了整个型腔。

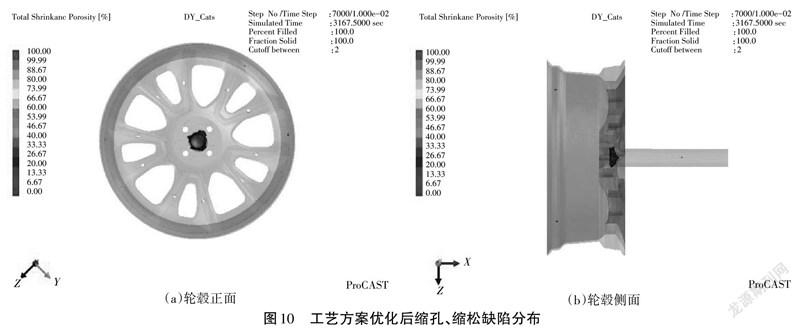

5.2 工艺方案优化后的温度场

从图9可以看到,优化后的工艺方案各部位温度分布基本一致,基本没有热节产生,可以推测出优化后的工艺方案能够消除轮辋部位存在的缩孔、缩松缺陷。

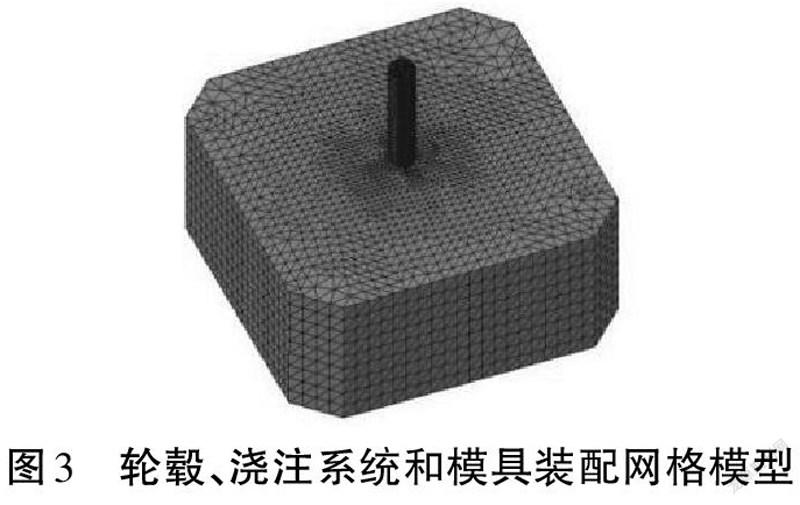

5.3 工艺方案优化后的缩孔、缩松缺陷分布

从图10可以看出,工艺方案优化后,轮辋上的缩孔、缩松缺陷显著减少,升液管和浇口之间的缩孔、缩松已消除。轮芯部位存在的缺陷比工艺方案优化前体积大幅度缩小,该部位在后续的机械加工中被去除,因此不会影响轮毂的性能。

6 结语

在ProCAST软件平台上,根据轮毂铸件材料和铸型材料设定数值模拟仿真模型初始条件和边界条件,对汽车铝合金轮毂铸造进行了数值模拟仿真。通过分析得知铸件缺陷产生的原因,并准确预测了铸件缺陷的位置。根据数值模拟结果,结合生产实际,优化改良工艺方案。使用优化后的方案进行模拟仿真和试制,结果表明铸造工艺参数合理、铸件质量符合要求。

参考文献:

[1] 张岩,赵海宾,梁彪,等.基于ProCAST的电机支架铸造工艺的分析与改进研究[J].铸造技术,2014(8):1880-1882.

[2] 张帅,王宏勋,孟昭昕,等.基于ProCAST的底座压铸充型模拟与工艺优化[J].特种铸造及有色合金,2016,36(11):1165-1168.

[3] 李云帅,朱小倩,林文华,等.基于Pro CAST的汽车轮毂铸造模拟[J].铸造,2020,5(69):547-551.