高电压LiCoO2正极材料产业化进展

2022-03-28凌仕刚周青宝

凌仕刚,张 嫚,沈 恋,张 虎,周青宝

(1.天津国安盟固利新材料科技股份有限公司,天津 301802;2.北京盟固利新材料科技有限公司,北京 102200)

1 钴酸锂正极材料发展历程

随着通信技术与智能网联技术的发展,各类可穿戴电子设备、器件及通信互联工具对电池的使用性能及待机时间提出了更高的要求,例如提升体积能量密度的同时兼顾成本、安全性和服役寿命。从电池能量密度提升的角度看,最直接且有效的途径是提升正极材料的比容量、工作电压、压实密度等,但会引起电池及电极材料的性能劣化与加速失效。此外,不同应用场景对电池及电池材料提出了差异化的设计要求,例如体积比能量、功率密度、高温循环与服役寿命、低温放电、高温浮充等特性对正极材料的颗粒度、形貌、比表面积及晶体结构调控等提出了不同的要求。

在诸多可选择的锂离子电池正极材料中,例如橄榄石结构磷酸铁锂、尖晶石结构锰酸锂、层状结构镍钴锰酸锂、镍钴铝酸锂、钴酸锂等,钴酸锂在功率特性、体积比能量、安全性、低温、浮充等方面具备显著的优势,多年来一直占据着“3C”高端市场[1]。

图1展示了不同正极材料的发现、发展及应用历程,其中层状结构钴酸锂是最早发现并投入商业化应用的正极材料之一,至今依然得到大规模应用。

图1 锂离子电池正极材料发展历程

钴酸锂,亦称氧化钴锂,化学式为LiCoO2,理论密度约5.05 g/cm3,具有a-NaFeO2结构,其中6c位上的O为立方密堆积,3a位的Li和3b位的Co分别交替占据其八面体孔隙,在[111]晶面方向呈层状排列[2]。从电子结构来看,Li+(1s2)能级与O2-(2p6)能级相差较大,Co3+(3d6)更接近于O2-(2p6)能级,因此在钴酸锂晶体结构中,Li-O间电子云重叠程度小于Co-O间电子云重叠程度,Li-O键弱于Co-O键,在一定的条件下,Li+离子能够在Co-O层间嵌入脱出。一方面,锂离子在键合强的Co-O层间进行二维运动,使得钴酸锂具备良好的离子导电性;另一方面,共棱的CoO6八面体分布使 Co与Co之间以Co-O-Co的形式发生作用,使得钴酸锂具备良好的电子导电性,因此钴酸锂是理想的锂离子电池正极材料[3]。

钴酸锂理论比容量约274 mAh/g,在满足实际应用需求的前提下,从钴酸锂中可逆嵌脱的锂含量相对有限,主要原因在于在较宽的充放电截止电压区间(3.00~4.60 V),钴酸锂发生复杂的相变,晶胞参数、晶面间距、钴离子价态及其氧化性等均会发生显著变化,从而导致晶格及其与电解液之间的表界面稳定性发生变化。通常,Li1-xCoO2在x=0.5附近时发生六方到单斜的结构相变,在充放电曲线4.05~4.15 V存在明显的平台效应,对应的容量/电压微分曲线dQ/dV存在尖锐的氧化还原峰;当x>0.5,例如x≈0.75 时,对应的充电截止电压(vs Li/Li+)在 4.55 V 附近,此时Li1-xCoO2中的钴离子将从其所在的平面迁移到锂所在的平面,导致晶体结构稳定性下降,钴离子通过锂离子所在的平面溶解到电解液中,并与电解液发生剧烈副反应导致晶格失氧,造成钴酸锂不可逆容量损失[4]。因此,实用化的钴酸锂电池通常限制充电截止电压。

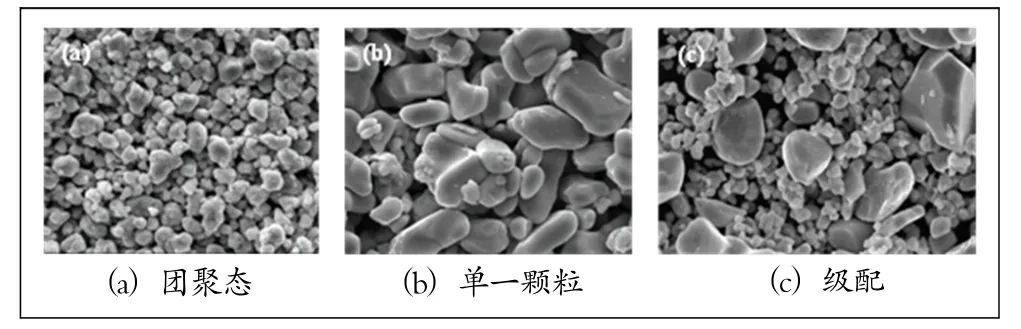

图2展示了钴酸锂正极材料产业化发展历程。1991—2012年,钴酸锂主要使用上限电压在4.20 V附近,颗粒主要为多晶团聚体形态,如图3(a)所示。2013—2014年,4.35 V钴酸锂进入市场,颗粒开始由多晶团聚态演化为单一颗粒形态(亦称“单晶”形貌),如图3(b)所示。2014—2017年,4.40 V钴酸锂进入市场,使用上限电压进一步提升,与4.35 V钴酸锂相比,4.40 V钴酸锂在粒度设计[级配、双峰、宽分布,如图3(c)所示]、颗粒形貌、体相掺杂与表面修饰元素种类及添加量等设计要素发生了显著变化;在循环寿命、高低温存储与放电、克容量等应用特性的基础上,应用终端对高温浮充、间歇循环特性提出了新的需求。2017年至今,使用上限电压为4.45 V的钴酸锂逐步进入市场,市场份额逐年攀升;与此同时,4.47 V/4.48 V钴酸锂进入B样或终端示范应用阶段。4.50 V、4.53 V、4.55 V及更高使用上限电压的钴酸锂研究工作在学术与产业界也进入快车道。

图2 钴酸锂正极材料发展历程

图3 钴酸锂

2 高电压钴酸锂技术瓶颈

为进一步拓宽钴酸锂的工作电压区间,提升电池的能量密度,研究人员在粉末颗粒形貌、粒度及粒度分布、体相掺杂、表面修饰、湿法工艺、火法工艺、前驱体调控等方面进行了大量的实践与精细设计,使得钴酸锂可用电压范围从产业化初期的4.20 V逐步提升至4.45 V,相应的可逆脱嵌锂含量从0.50 mol提升至0.75 mol左右。

与4.35 V、4.40 V 钴酸锂相比,4.45 V 高电压钴酸锂前驱体率先使用了掺杂四氧化三钴工艺,原子尺度的均匀掺杂结合表面修饰技术有效保障了高电压钴酸锂正极材料在长期使用中的可靠性和安全性。尽管掺杂、包覆结合了新型前驱体、添加剂、制成工艺设计,可以逐步提升钴酸锂正极材料的使用上限电压,放电比容量和平台电压获得提升,进而提升电池的能量密度,但过高的掺杂与包覆设计导致电极与电池阻抗、实际放电比容量与理论放电比容量、低温放电特性、功率特性等应用性能逐步恶化。

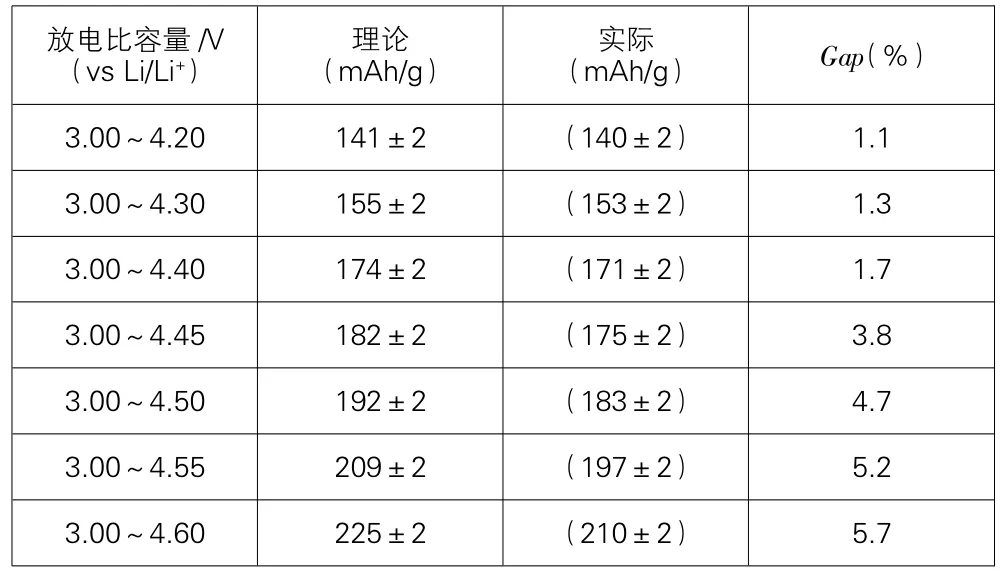

表1展示了不同使用上限电压的钴酸锂理论放电比容量与产业化应用中实际可用放电比容量。由表1可知,随着使用上限电压的逐步提升,实际放电比容量与理论放电比容量Gap逐渐增加,4.50 V钴酸锂相较于4.45 V钴酸锂,克容量提升4%~5%,换算至全电池,能量密度提升2%~3%,相对有限。如何进一步提升使用上限电压,缩小理论放电比容量与实际可用放电比容量的差异,兼顾高温循环、阻抗增长、功率特性及低温放电特性,是当前高电压钴酸锂产业化面临的工程化技术难题。

表1 不同截止电压钴酸锂放电比容量

3 高电压钴酸锂设计思路

材料的应用特性与结构特性息息相关,如何将应用特性问题转化为基础科学问题,进而通过基础理论、模拟计算与试验研究,获取可靠的解决方案是研究人员与工程技术人员需要长期思考的问题。

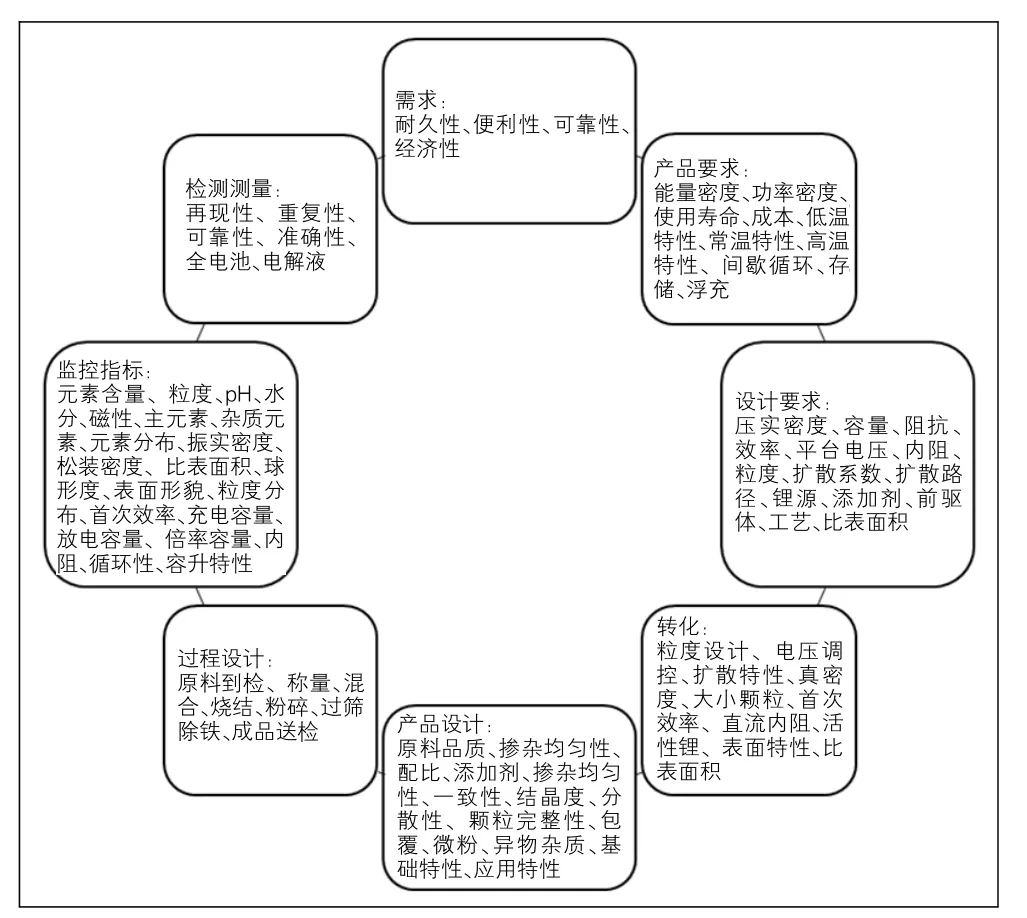

当前,钴酸锂正极材料基础研究中面临的科学难题主要包括宽电压工作区间的相变、高温高脱锂态金属离子的溶出、晶格析氧、电极颗粒与电解液之间的副反应及高脱锂态热稳定的下降等。由于不同的应用领域、应用场景对电池及电池材料的需求不尽相同,所以相应的应用特性与材料结构基础特性之间的要求有所差异,图4展示了从应用需求、产品要求、设计要求、可测量的技术指标要求过渡到产品设计、过程设计、技术指标监控与检测测量的产品闭环设计理念。不同的产品设计所引入的基础科学与工程技术问题各不相同,解决思路与方法也不尽相同,但从材料设计与制成工艺实现的角度考虑,主要包括体相结构调控、表面修饰与合成工艺控制3个维度。

图4 实用化钴酸锂正极材料设计思路

钴酸锂合成工艺主要包括固相法(高温固相、微波、自蔓延高温、低热固相等)和软化学法(共沉淀法、喷雾干燥、溶胶凝胶、多相氧化还原、水热等)两大类。不同的方法各有优缺点,综合考虑经济环保、节能高效、可靠性、可装配性等因素,高温固相法是现阶段最佳的工程化实践方法。

体相结构设计重点关注原子尺度的均匀性和不同元素对晶格的调控作用,主要保证结构稳定性,抑制晶格失氧、抑制或延缓相变、提升颗粒内部应力应变分布均匀性、增大层间距改善离子扩散动力学特性、调控能带结构改善电子导电性。掺杂是体相结构调控的主要技术手段,包括阳离子掺杂、阴离子掺杂、复合掺杂,典型的掺杂元素有V、Cr、Fe、Zr、Hf、Al、Mg、Ti、Y、La、Zr、B、Nb、W、Sr、Ni、Mn、F、P等[5-8]。不同元素掺杂的作用及机理各有不同,如Al主要提升结构稳定性,Mg可以改善电子导电性同时调控颗粒形貌,W可以提升离子扩散动力学特性。为了增强不同元素掺杂的协同效果,通常需要采用多元素、多位点、衡量掺杂设计,并通过共沉淀等工艺技术将部分掺杂元素引入前驱体四氧化三钴中,确保后续烧结过程中掺杂元素在原子尺度的分布均匀性。

表面结构设计重点关注离子电子导电路径及与电解液之间的兼容性、隔绝正极粉末颗粒与电解液的接触、抑制析氧与钴溶出、抑制颗粒开裂等。表面包覆主要有氧化物(Al2O3、MgO、ZnO、CuO、La2O3、TiO2、WO3)、氟化物(LiF、MgF2、AlF3)、磷酸盐(AlPO4、Li3PO4、磷酸钛铝锂Li1+xAlxTi2-x(PO4)3)、离子导体(LiNbO3、Li4Ti5O12)、聚合物等。目前,大规模工业化的正极材料主要采用氧化物进行包覆,氟化物、磷酸盐等在少量和特殊设计产品中有部分应用,离子导体及聚合物包覆正极材料尚处于基础研究中,未大规模商业化。由于目前的产业化技术路线为干法混合与固相烧结,因此表面修饰方面对工艺设计、添加剂种类及用量非常考究。当前,湿法技术、气相技术在稳定性及成本方面存在优化空间,未来随着钴酸锂正极材料使用上限电压的进一步提升,在成本不敏感应用场景与领域,湿法、多次烧结及气相包覆与原子沉积技术等新型工艺将有所作为。

实用化钴酸锂正极材料设计思路如图4所示。

4 高电压钴酸锂技术进展

图5展示了不同工艺制备的四氧化三钴铝元素分布图谱。其中,图5(a)为采用羟基化合物技术路线制备的铝掺杂四氧化三钴,图5(b)为采用碳酸盐化合物技术路线制备的铝掺杂四氧化三钴。对比图5(a)与图5(b)可知,不同工艺技术路线制备的掺杂型四氧化三钴铝元素分布均匀性存在显著差异,这对制成的钴酸锂正极材料及成品电池性能将产生显著影响。

图5 掺杂四氧化三钴铝元素分布

图6展示了不同体相结构设计的钴酸锂正极粉末在装配半电池(vs Li/Li+)测试后获取的dQ/dV特征曲线。其中,图6(a)为无掺杂设计的钴酸锂正极测试结果,图6(b)为高掺杂设计的钴酸锂正极测试结果。对比图6(a)与图6(b)在 4.05~4.15 V、4.50~4.58 V 电压区间氧化还原特征峰可知,均匀的体相高浓度掺杂可有效抑制或延缓相变过程,提升晶格结构在高脱锂态的稳定性。

图6 钴酸锂dQ/dV特征曲线

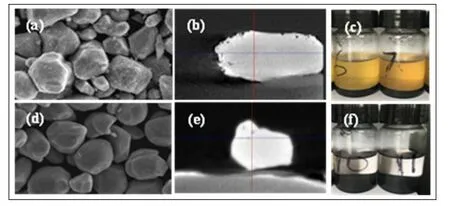

图7展示了不同表面结构设计的钴酸锂粉末表面形貌、颗粒剖面形貌及金属溶出特性。其中,图7(a)~(c)为低掺杂点状包覆的钴酸锂粉末SEM、断层形貌及高温金属溶出试验结果;图7(d)~(f)为高掺杂均匀包覆的钴酸锂粉末SEM、断层形貌及高温金属溶出试验结果。对比图7(a)~(c)与图7(d)~(f)可知,体相掺杂与表面修饰设计在改善金属离子溶出方面效果显著。

图7 钴酸锂微观形貌及金属溶出特性

5 小结与展望

钴酸锂正极材料自发现迄今40余年,学术界、工业界对其研究依然方兴未艾。从使用上限电压4.20 V到4.48 V及以上、从常规火法固相烧结到湿法前驱体掺杂技术、从单元素掺杂修饰到多元素多点位衡量修饰技术,钴酸锂正极材料见证了锂离子电池的蓬勃发展历程,时至今日依然有着巨大的提升潜力。未来,如何实现4.50 V、4.53 V、4.55 V甚至更高上限电压的实用化,需要学术界、产业界的共同协作。前驱体多元共掺杂、新型添加剂、新型混合技术、表面修饰技术、新的研究方法与设计思路等对于切实解决高电压钴酸锂所面临的基础科学与工程化难题至关重要。