废玻璃混凝土最优复掺方式及耐高温性能研究

2022-03-28李碧雄张治博朱亚阁

李碧雄,张治博,朱亚阁,刘 星

(四川大学 建筑与环境学院 深地科学与工程教育部重点实验室,四川 成都 610065)

随着基础设施建设的快速发展,建筑行业对混凝土的需求与日俱增,混凝土作为建筑行业的传统材料,其生产过程消耗了大量的水泥、砂、石等自然资源。在水泥生产过程中,会产生粉尘、CO、CO等物质,对环境造成污染;混凝土中的粗骨料和细骨料主要源自山体和河砂的开采,而砂石开采使环境恶化,近年来国家对环境保护力度加大,砂石来源紧张且价格暴涨。中国再生资源回收行业发展报告(2020)显示,2018年废玻璃回收量仅为984×10t,同比下降5.4%,大量的玻璃废弃物对环境造成了严重影响,如何将这些废玻璃进行回收再利用是亟待解决的问题。因此,探索利用废玻璃作为混凝土原材料不仅会带来显著的经济效益,同时会产生重要的社会效益。

废弃混凝土经回收处理后,所得的再生骨料可以再次制备混凝土,实现资源和环境的可持续发展。与一般的再生骨料相比,废玻璃再生骨料的制备不需经过表面改性处理,并且废玻璃再生骨料具有极低的吸水率、良好的耐久性等优点,可以将废玻璃作为一种再生骨料用于水泥基材料。国内外许多学者用废玻璃取代部分粗骨料、细骨料或凝胶材料,探究最佳的废玻璃取代范围,同时研究掺有废玻璃混凝土工作性能、耐久性,并从水化特征及玻璃粉的活性等方面揭示其工作机理。上述研究基本上都停留在废玻璃单掺层面将不同粒径的废玻璃同时复掺取代混凝土中的粗细骨料、胶凝材料的研究鲜有报道,且掺废玻璃混凝土的研究大多聚焦于常温下的力学性能,对于高温力学性能研究较少。

鉴于此,本文将废玻璃作为粗、细集料,废玻璃粉作为辅助胶凝材料,制备再生废玻璃混凝土,研究复掺工艺并确定最优配合方案,以及废玻璃混凝土的劈裂、抗折、轴心受压性能和耐高温性能,综合评价混凝土中复掺玻璃粗细骨料的可行性,为废玻璃在混凝土中的再生利用提供技术支撑。

1 试验概况

1.1 原材料

采用四川兰丰水泥有限公司生产的P·O 42.5R普通硅酸盐水泥;采用山东万山牌高效奈系减水剂(FDN-C),粉剂颜色为黄褐色粉末,依据实际情况以及前期试验经验初步确定减水率取为20%,掺量取为胶凝材料总重量的1%;河砂经测定为中砂,碎石的粒径范围为5.0~25.0 mm;采用自来水。将废玻璃进行破碎后进行筛分,得到玻璃粗、细集料。废弃玻璃粗骨料的颗粒级配见表1;废弃玻璃细骨料的粒径范围为1.50~3.70 mm;废玻璃用卧式球磨机研磨5 h后,过0.075 mm的标准筛进行筛分,得到的粒径为0.075 mm以下的部分,即为本文所采用的玻璃粉。

表1 废弃玻璃粗骨料的颗粒级配

Tab. 1 Particle gradation of waste glass coarse aggregate

粒径范围/mm 重量/kg 百分比/%3.7~5.0 2.23 11.15 5.0~10.0 16.74 83.70 10.0~16.0 0.99 4.95 16.0~20.0 0.04 0.20

1.2 最优取代率测定方案

在保持水胶比与砂率不变的条件下,分别采用不同质量比的玻璃粉替代部分水泥,同时以不同质量比细玻璃、粗玻璃同比例复掺以替代混凝土中砂、石,如表2所示共计21种配合比。

表2 复掺废弃玻璃混凝土试件的配合比

Tab. 2 Mix ratio of recycled glass concrete specimens

kg·m-3试件编号 水泥 石子 河砂 玻璃粗骨料玻璃细骨料玻璃粉减水剂 水S0-0-0405.61 137.6696.8 0 0 0 4.0184.0 S0-15-15405.6967.0592.3170.6104.5 0 4.0184.0 S0-25-25405.6853.2522.6284.4174.2 0 4.0184.0 S0-35-35405.6739.4452.9398.2243.9 0 4.0184.0 S0-50-50405.6568.8348.4568.8348.4 0 4.0184.0 S10-15-15365.0967.0592.3170.6104.540.64.0184.0 S10-25-25365.0853.2522.6284.4174.240.64.0184.0 S10-35-35365.0739.4452.9398.2243.940.64.0184.0 S10-50-50365.0568.8348.4568.8348.440.64.0184.0 S20-15-15324.5967.0592.3170.6104.581.14.0184.0 S20-25-25324.5853.2522.6284.4174.281.14.0184.0 S20-35-35324.5739.4452.9398.2243.981.14.0184.0 S20-50-50324.5568.8348.4568.8348.481.14.0184.0 S30-15-15283.9967.0592.3170.6104.5121.74.0184.0 S30-25-25283.9853.2522.6284.4174.2121.74.0184.0 S30-35-35283.9739.4452.9398.2243.9121.74.0184.0 S30-50-50283.9568.8348.4568.8348.4121.74.0184.0 S40-15-15243.4967.0592.3170.6104.5162.24.0184.0 S40-25-25243.4853.2522.6284.4174.2162.24.0184.0 S40-35-35243.4739.4452.9398.2243.9162.24.0184.0 S40-50-50243.4568.8348.4568.8348.4162.24.0184.0

混凝土作为一种典型的抗压材料,在混凝土结构中主要承受压力,以混凝土立方体抗压强度作为基准可以反映混凝土的主要受力特性,因此本试验以废玻璃混凝土的立方抗压强度为目标来确定废玻璃的最优复掺取代率,采用100 mm × 100 mm ×100 mm的立方体试件,共21组,每组3个试件,共计63个试件。试件编号为Sa-b-c,a为玻璃粉的替代百分数,b、c分别为废玻璃粗骨料、细骨料的替代百分数,确定最优取代率的试验方案采用粗细骨料的替代率相同。所有试件在标准条件下养护28 d后,根据规范GB/T 50081—2002进行抗压强度测试。

1.3 力学性能

为了进一步研究废玻璃的掺入及掺入量对混凝土力学性能的影响,结合此前的研究,对表2中基准混凝土(S0-0-0)、取代率为25%的废弃玻璃粗骨料混凝土(S0-25-0)和细骨料混凝土(S0-0-25)及最优玻璃复掺混凝土(S0-25-25)4种情况进行抗拉强度和抗折强度的对比试验,并对比基准混凝土(S0-0-0)、最优玻璃复掺混凝土(S0-25-25)2种情况的轴心受压性能和耐高温性能。

1.3.1 劈裂抗拉性能

依照GB/T 50081—2019进行抗拉强度测试,试验采用的试件尺寸及制作方法同轴心抗压试验,制作试件4组,每组各3个试件,结果取平均值。采用仪器为30 t微机控制电液伺服万能试验机,以0.05 MPa/s的加载速率进行加载直至试件破坏。

1.3.2 抗折性能

试件尺寸为100 mm × 100 mm × 400 mm,其浇筑及制作养护方法同抗压试验,制作试件4组,每组各3个试件,结果取平均值。依据的试验标准、加载设备和加载过程与劈裂抗拉试验相同。

1.3.3 轴心受压性能

试件尺寸为150 mm × 150 mm × 300 mm的棱柱体试件,制作试件2组,每组3个试件。采用仪器为200 t微机控制电液伺服万能试验机试验,以0.3 MPa/s的加载速率加载至试件破坏。

1.4 耐高温性能试验

耐高温性能试验方案见表3,试件尺寸为100 mm ×100 mm × 100 mm,每组3个试件,共30个试件。试件编号为Sa-b-c-x,a、b、c的含义同前;x为目标温度,其中0为未经历高温的基准试件,3、5、7、9分别表示所经历的目标高温为300、500、700、900℃。采用炉内尺寸为120 mm × 120 mm × 120 mm的箱式高温炉,最高温度为1 350℃,升温速率为5℃/min。实验步骤如下:1)将试件在标准条件下养护28 d后,放入恒温干燥箱中,在(100±5)℃的条件下烘3 h;2)取出试件,在自然条件下冷却至室温;3)将试件放入箱式高温炉中,并确保试件在加热时各个表面受热均匀;4)加热速率为5℃/min升至目标温度,而后保温1 h,以使混凝土的内部和外部均达到目标温度;5)保温1 h后,高温炉自然降温,待温度降至室温后取出试件,测量试件高温后各试件强度。需要指出的是,目标温度为900℃时,升至目标温度后的保温时间仅为15 min。

表3 耐高温性能试验方案

Tab. 3 High temperature performance test program

试件编号 目标温度/℃S0-0-0 室温 300 500 700 900 S0-25-25 室温 300 500 700 900

因为基准混凝土与废弃玻璃混凝土初始强度有差异,因此在试验中引进强度保持率的概念来衡量二者的耐高温性能;强度保持率用式(1)进行计算:

P

为试件的强度保持率;f

为高温后试件的抗压强度,MPa;f

为该配比试件在常温下的抗压强度,MPa。2 试验结果与分析

2.1 复掺最优取代率试验结果分析

图1为一定玻璃粉掺量下,玻璃骨料掺量对混凝土抗压强度的影响。由图1可知:当废玻璃粉掺量为0时,随着骨料取代率的增加,单掺粗骨料或细骨料时强度整体均呈下降趋势;粗细骨料同时替代(复掺)时,混凝土的抗压强度变化不明显,在考虑的替代量范围内,废玻璃骨料的掺入对抗压强度未产生不利影响,最大值出现在骨料同时取代率为25%;当废玻璃粉掺量为10%时,随着粗细骨料复掺替代量的增加,抗压强度整体呈下降趋势,但下降幅度并不显著;当废玻璃粉掺量为30%时,抗压强度随替代量增加呈上升趋势;在另外两种玻璃粉掺量下,随着粗细骨料取代率的增加,混凝土强度先增后减,起伏较为明显。

图1 一定玻璃粉掺量下玻璃骨料掺量对试件强度的影响Fig. 1 Influence of glass aggregate content on the strength of specimens containing glass powder content

玻璃粉(≤0.075 mm)取代部分水泥后,随着玻璃粉取代水泥比例的提高,试件的强度随之大幅降低。图2为不同研究者得到的玻璃粉掺量对混凝土抗压强度影响情况。由图2可知,除个别试验结果,基本上混凝土的抗压强度随着玻璃粉掺量的增加而降低,其主要原因是水泥水化胶凝产物数量降低。已有研究表明,废玻璃粉具有较好的火山灰效应与填充效应:樊磊等研究表明粒径为0~0.01 mm之间的玻璃粉显示出较高的活性指数,本文所用废玻璃粉(0.075 mm以下)并未表现出良好的火山灰活性或填充效应。刘数华等基于对活性粉末混凝土的制备机理,探究玻璃粉取代部分水泥,结果表明活性粉末混凝土在水灰比为0.14~0.27时,活性粉末使材料内部的孔隙和微裂缝减少到最少,从而达到提升强度的效果,本文所采用的水灰比0.45,玻璃粉可能并未发挥出填充内部缺陷的作用。

图2 玻璃粉单掺对混凝土抗压强度的影响Fig. 2 Influence of glass powder replacement rate on concrete compressive strength

废玻璃作为粗细骨料复掺比单掺对再生混凝土抗压强度更有利,通过废玻璃粗细骨料复掺方式制备的再生混凝土具有更高的抗压强度,并且抗压强度明显高于单掺玻璃粗骨料混凝土和单掺玻璃细骨料混凝土,在取代率为25%时达到了最大值53.43 MPa,较基准组提高了5.7%。本试验以废弃玻璃混凝土的立方抗压强度为基准来确定废玻璃的最优取代率,可认为玻璃集料与玻璃粉复掺时,最优强度配合比试件S0-25-25,考虑到玻璃粉的掺入对抗压强度有削弱作用,故其替代率取0。

2.2 其他力学性能试验

2.2.1 劈裂抗拉试验

劈裂抗拉试验中,不同配合比的废玻璃混凝土试件与基准试件的受力破坏过程并无显著不同,随着荷载的增大,首先在混凝土试件侧面沿受压方向出现细小裂缝,裂缝逐渐开展并延伸至弧形垫条附近,且向试件内部扩展,最终使试件劈裂为两半。试件破坏后劈裂面凹凸不平,基准配比的混凝土与单掺废弃玻璃粉混凝土劈裂面均可观察到部分碎石骨料被拉断。

基于试验测试结果,并通过计算得到各试件的劈裂抗拉强度如表4所示。由表4可见,S0-25-0和S0-25-25试件组的劈裂抗拉强度较高,与基准混凝土相比分别提高了24.07%和8.52%。究其原因,一方面是因废玻璃吸水率低,实际水胶比增加,混凝土内部孔隙率越小,混凝土强度损失越小;另一方面,当试件表面裂缝向内部延伸时,废玻璃粗骨料之间的机械咬合作用提升了其劈裂抗拉强度。值得注意的是,S0-0-25试件组的劈裂抗拉强度相对较低,与基准混凝土相比降低了19.63%,这可能是因为玻璃在破碎后呈现多棱状的表面,粒径在1.5~5.0 mm范围内时其脆性大,不适合进行搅拌,导致强度降低。

表4 劈裂试验结果

Tab. 4 Split test result

试件编号 S0-0-0 S0-25-0 S0-0-25 S0-25-25抗拉强度/MPa 2.70 3.35 2.17 2.93

2.2.2 抗折试验

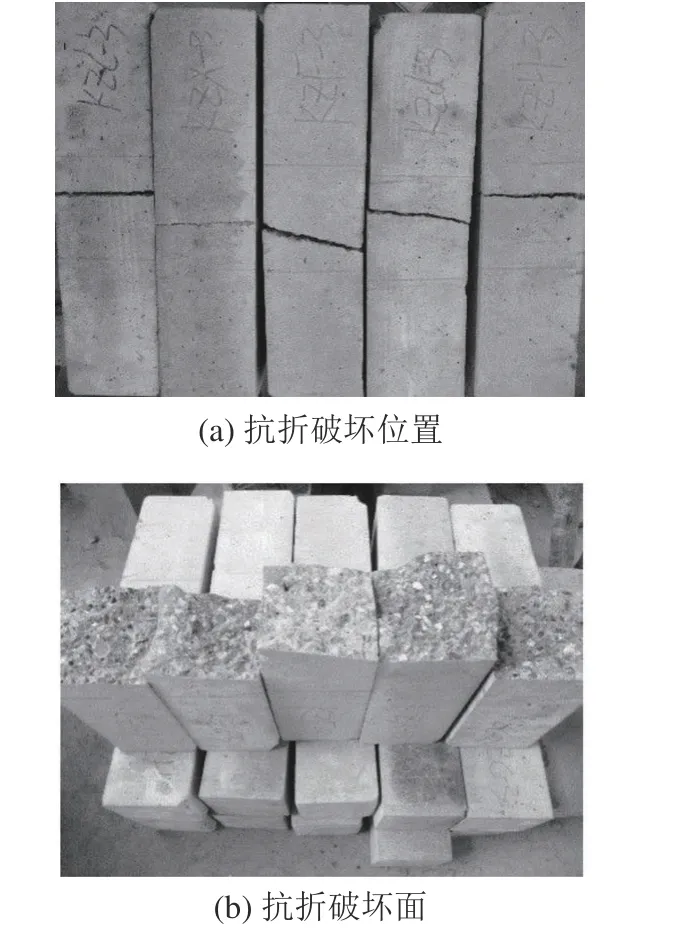

试验过程中,实验组和基准组均随着荷载的增加试件突然发生折断而破坏,折断面发生于两集中荷载之间,图3为抗折试验破坏现象。由图3可见,破坏面凹凸不平,与劈裂试验类似,破坏面上同样有碎石骨料被拉断。对于掺有玻璃粗骨料和细骨料的试件,其破坏面上能观察到玻璃粗骨料与水泥砂浆间良好的黏结状态和零星的玻璃砂亮点。

图3 抗折试验Fig. 3 Bending test

各试件的抗折强度如表5所示。由表5可见,与S0-0-0试件相比,S0-25-0和S0-25-25试件的抗折强度分别提高了8.60%和1.47%,S0-0-25试件则降低了5.87%,与劈裂试验的结果类似。初步分析原因,单掺废玻璃粗骨料会提升抗折强度,单掺废玻璃细骨料会降低抗折强度,当两者复掺时,抗折强度有所提升,但不明显。究其原因,这可能是由于堆积密度的改变影响了混凝土的性能。废玻璃粗骨料的粒径主要集中在5~10 mm,并且废玻璃粗骨料的粒径有94.85%在10 mm以下,而基准配比混凝土的粗骨料粒径分布在5~25 mm,废玻璃粗骨料掺入混凝土后改变了原有粗骨料的颗粒级配,降低了粗骨料的平均粒径,进而堆积得更加密实,所以S0-25-0试件抗折强度得以上升;S0-0-0试件所用砂为中砂,平均粒径范围为0.35~0.50 mm,而废玻璃细骨料粒径分布在1.50~3.70 mm,取代后提高了细骨料的平均粒径,并且级配分布有间断,混凝土孔隙率增加,此外,废玻璃细骨料在此粒径下存在碱骨料反应的风险,水泥中的碱与碎玻璃中的活性SiO反应后发生膨胀,对混凝土内部结构产生破坏,从而降低了抗折强度;S0-25-25试件的抗折强度变化不大,这可能是复掺废玻璃粗细骨料共同作用的结果。

表5 抗折强度试验结果

Tab. 5 Bending strength test results

试件编号 S0-0-0 S0-25-0 S0-0-25 S0-25-25抗折强度/MPa 4.77 5.18 4.49 4.84

2.2.3 轴心受压试验

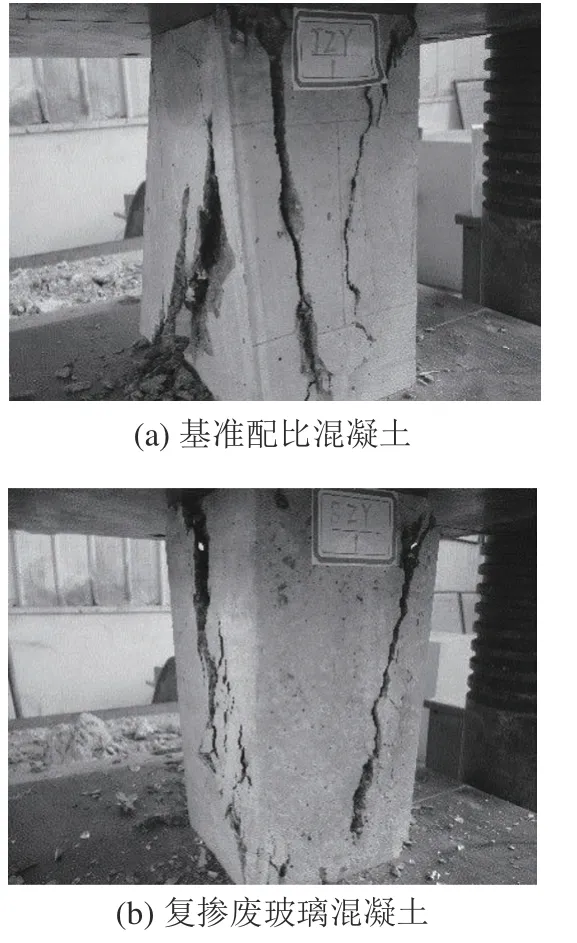

图4为棱柱体试件的受压破坏形态,复掺废玻璃混凝土和基准配比的破坏形态相似,均具有明显的脆性破坏特征。

图4 棱柱体试件的破坏形态Fig. 4 Destructive form of prismatic specimen

各试件的轴心抗压强度值如表6所示。复掺废玻璃粗细骨料组的轴心抗压强度仅为基准的80%,与复掺混凝土的前述力学性能试验结果有显著差异,最佳复掺配合比废玻璃混凝土的立方抗压强度、劈拉强度、抗折强度均不低于基准混凝土。究其原因,一方面,这可能是因为尺寸效应导致的,混凝土作为一种典型的准脆性材料,其骨料及水泥砂浆力学性质的差异是造成混凝土内部非均质性的根本原因,其内部存在缺陷分布,所以试件尺寸越大,缺陷发生的可能性越高,因此失效破坏概率也越大。目前已有研究表明:试件的抗压强度随着试件边长尺寸的提高而降低,并且不同骨料配置而成的混凝土尺寸效应度不同,玻璃骨料比天然骨料更易碎,因此,废玻璃作为粗细骨料制备的混凝土对尺寸的变化可能更敏感。另一方面,混凝土中的碱性物质可能与废玻璃中的SiO在混凝土内部发生碱-骨料反应,产生的胶凝吸水膨胀,在混凝土内部产生内应力,其不利影响在大尺寸试件中更为明显。

表6 轴心受压强度试验结果

Tab. 6 Axial compression strength test results

试件编号 S0-0-0 S0-25-25抗压强度/MPa 45.08 36.44

2.3 耐高温性能试验结果及分析

2.3.1 高温后的试件外观特征

不同目标温度下试件的表观现象如图5所示。由图5可见,不同高温下的试块外观特征不同,裂纹数量随着目标温度的升高而增多。目标温度为300 ℃时,试件外观与常温试件相同;目标温度为500 ℃时,可以在试件表面观察到较多细小裂缝;目标温度为700 ℃时,试件裂缝数量增多,并且出现相互连通的裂缝;900 ℃时,裂缝宽度达最大,相互贯通的裂缝向试件内部延伸,并且有白色粉末出现在试件表面,用手轻抹即可擦掉,并且试件表面局部有外鼓的现象,经受高温后的废玻璃混凝土试件表面可以观察到玻璃熔融外流的痕迹,高温后的试件表面大体呈灰白色。

图5 不同温度下试件外观表象Fig. 5 Appearance of specimens at different temperatures

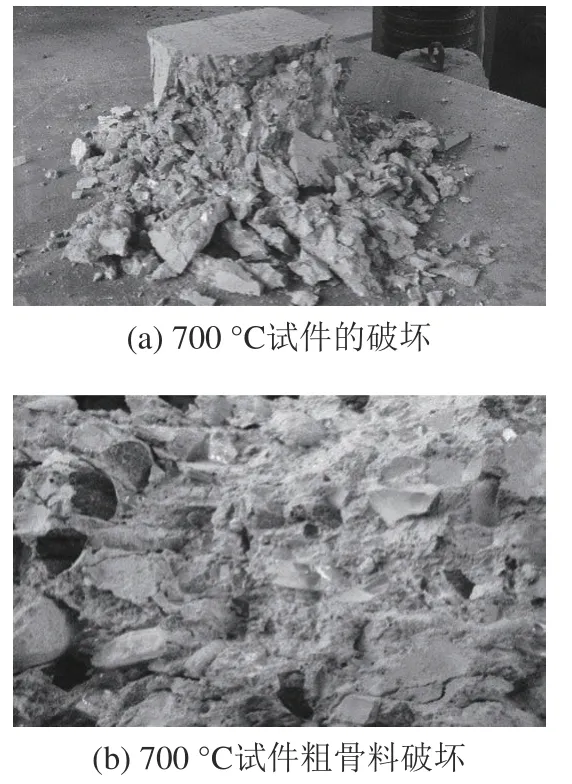

2.3.2 高温后的抗压性

对经历不同目标温度后的试件进行抗压强度测试。较低的压应力作用在高温后的试件时,试件内部会发出破裂的响声,并且目标温度越高的试件响声越密集。高温后试件的破坏现象见图6,在加载的起始阶段,试件内部就出现破裂的响声;试件发生破坏后,有大量的粗骨料散落(图6(a)),破坏后粗骨料大多被破坏,破坏界面的水泥石被压碎,并呈干燥的灰白色(图6(b))。

图6 高温后立方体试件破坏现象Fig. 6 Failure phenomenon of cube specimen after high temperature

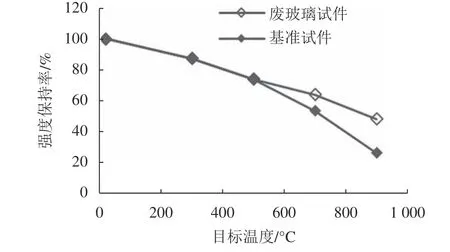

高温后混凝土的强度保持率关乎结构的安全,图7为废玻璃混凝土试件和基准配比试件在不同目标温度下的强度保持率。高温下混凝土内部发生了复杂的物理化学变化,两组混凝土试件抗压强度均随着目标温度的升高而降低,高温作用下固、液、气三相结构混凝土内部水分蒸发、固态成分分解是导致材料劣化的原因之一。

图7 强度保持率随目标温度的变化情况Fig. 7 Relationship between the strength retention rate and the target temperature

玻璃混凝土和普通基准混凝土的强度劣化程度随目标温度的变化有所不同:当温度小于500 ℃时,二者的下降趋势接近;当温度超过500 ℃时,基准配比的混凝土试件强度下降速率快于玻璃混凝土,900 ℃时,废玻璃混凝土和基准混凝土试件的强度保持率分别为48.3%和26.2%。初步分析认为,当温度从室温升至300 ℃时,混凝土中的孔隙水和毛细管水蒸发是导致混凝土内部孔隙率增大的主要原因,废玻璃的益化作用尚未显现;而当温度继续升高至500 ℃时,毛细孔中的自由水蒸发的同时,也发生了C-S-H凝胶的吸附水和层间水溢出,而且混凝土中的Ca(OH)开始脱水分解成CaO和HO气体,加剧了混凝土中的孔隙增加速率,从而降低了抗压强度。此外,已有研究发现,当温度高至500 ℃后,普通混凝土中砂石骨料中的主要矿物组分石英将发生晶型转变,从低温α型石英转变成高温β型石英,晶型转变和热应力耦合作用下使得骨料变得“酥化”,故试件的抗压强度劣化速度加快。但由于玻璃骨料的高温稳定性好,在高温下难以分解,当温度达到700 ℃以上时,玻璃颗粒才逐步发生软化,熔融的玻璃可填补混凝土的内部空隙,弥补混凝土内部的高温损伤,降温后玻璃重新冷凝为具有较高强度的玻璃颗粒,从而提高了混凝土的强度保持率。试验过程中发现,当温度升至900 ℃时,废玻璃混凝土中的部分玻璃粗骨料也会因为熔化而流至试件外表面,为避免玻璃熔融物流出伤及炉腔,试验中混凝土试件在加热至900 ℃后,仅保持恒温15 min后即开始降温,该因素也可能是造成了废玻璃混凝土在900 ℃的强度保持率显著高于普通混凝土的原因之一。玻璃骨料的掺入对改善混凝土的抗高温性能发挥了积极作用,改善机理和掺加工艺均需进一步深入研究。

3 结 论

通过试验研究,得到以下主要结论:

1)本试验所采用玻璃粉的粒径不超过0.075 mm,且水灰比为0.45,废玻璃粉的掺入对抗压强度有削弱作用,其火山灰活性或填充效应表现不明显;

2)以25%的替代率同时复掺废玻璃粗骨料与细骨料时,除了废玻璃混凝土的轴心抗压强度仅为基准混凝土的80%以外,其立方体抗压强度、劈拉强度、抗折强度分别比基准混凝土高5.70%、8.52%和1.47%;

3)玻璃骨料的高温稳定性好,用废玻璃取代混凝土骨料有益于抑制混凝土内部结构的受热劣化;当受热温度达500℃及以上时,混凝土中的废玻璃熔化,再经冷却后重新凝结成玻璃颗粒,有效提高了混凝土的强度保持率。

基于本文研究,综合国内外已有的研究成果,可见废玻璃有望作为再生原材料掺入混凝土,但其所呈现的力学性能、工作性能及耐高温性能受粒径、其他外加材料、养护条件等因素影响,不同研究者得到的试验结果差异较大,需要进一步从机理上深入探究,消除其不利影响,为废玻璃规模化再生利用提供理论依据和技术支撑。