智能紧线机在特高压输电线路施工中的应用

2022-03-27胡科,赵琦,方伟,谭斌

胡 科,赵 琦,方 伟,谭 斌

(国网湖北送变电工程有限公司,湖北 武汉 430063)

0 引言

随着我国电力的迅速发展,输电能力的要求不断提高,区域间的联网以及大功率输送电能的需要也更加突出[1-2]。特高压线路不仅具有输送距离远,输送功率大,线路损耗小的特点,而且还可以减少线路走廊数,从而节省土地资源,这在我国土地资源日益紧张和宝贵的今天,有很好的应用前景[3-7]。因此,国家电网有限公司(以下简称“国网公司”)从我国能源战略的高度出发,综合分析我国能源资源分布、能源传输需求和发展变化趋势,确定了建设特高压电网的重大战略举措。电网进入大规模建设阶段,我国经济社会经过高速发展,进入新常态,电网建设面临一系列问题。一是劳动力资源越来越紧张,人工成本持续上涨,传统的劳动密集为主的施工方法将难以为继;二是传统施工方法作业强度大、效率低,而且安全风险高。国网公司针对上述问题,提出了输电线路全机械化施工理念,要求改变线路工程建设过去以人力为主、机械为辅的方式,实现线路工程建设向机械化方式的转变,有利于提升电网安全质量、效率效益、工艺水平[8-11]。

目前,输电线路高空紧挂线施工专用的施工机械装备机械化程度低,特别是在架线施工中,导地线的紧线、调线和提线,都是在20 m~200 m 以上野外高空进行[12-16],高空作业量大,需要的人力较多,施工效率低,国内外针对导地线的紧线、调线和提线等作业以及装置也有相关技术研究[17-20]。

现有的特高压高空紧线作业,在耐张绝缘子串(以下简称“耐张串”)导线端连接钢丝绳,钢丝绳先后通过锚固导线卡线器后面的动滑轮、挂点处转向滑轮、塔顶转向滑轮、塔底转向滑轮等将绳索引至地面绞磨,通过绞磨收紧导线,基本达到设计弧垂要求,实现粗紧线和耐张串与导线对接在一起[21-23]。该种方式需要将长达250 m 钢丝绳通过在铁塔上多次转向,每次倒牵引绳时,需要多个高空人员往上提牵引绳,费时费力,地面的绞磨需要1名操作手和2名拉尾绳的人员配合作业施工。该种施工方法,施工机械化程度低,需要人员多,劳动强度大,而且存在钢丝绳容易磨损铁塔镀锌层,造成安全隐患和质量缺陷。

在耐张串与导线对接完毕后,需要逐根细调子导线,保证子导线弧垂满足要求。当前采用的方法是卡线器、卸扣、手扳葫芦等工器具,手扳葫芦由人力操作,收紧速度为20 mm/min,紧线作业速度慢,收紧0.5 m的导线量,需要25 min,高空作业人员劳动强度大,同时存在力量超限的可能。

2015年-2016年国网交流工程建设有限公司在国内率先组织开展了高空机械化作业研究,依托1 000 kV锡盟-山东特高压交流输变电工程,设计并试制了一款新型液压紧线机设备,并在多条输电线路工程施工中试用,通过对设备使用效果回访,高空作业人员认为:液压紧线设备较好地达到了设计要求,仅就紧、提线施工效率来说提高3~5 倍,有效地减少了现场施工人员的工作量,节约了施工时间,但液压系统重量重、体积大,高空放置以及高空运输困难,在一定程度上抵消了提线施工效率,推广效果不理想。

2018 年-2019 年河北省电力勘测设计研究院、北京电力工程有限公司开展了液压紧线机轻型化的研究,在第一代液压紧线机的基础上改进提高,样机进行了液压系统优化,设备整体体积减小一半、重量减小一半,高空导线提线作业效果良好。紧、挂线时,手链葫芦工效约为40 mm/min,每根导线收紧1 m 约需25 min;液压紧线机工效为300 mm/min,每根导线收紧1 m 约需4 min。在一次收紧导线数量相同,设备提升安装、压接等工效相同情况下,采用液压紧线机每根导线紧、挂线可节约时间21 min,提高工效5倍。但由于液压紧线机的液压系统与葫芦采用的是分体式设计,增加了1倍的高空运输量,抵消了所提高的工效,且液压管连接在高空来回移动连接时较为困难,紧线作业难以推广使用[24]。

目前施工现场仍采用传统手扳葫芦紧线、提线,人工操作,依赖工人的体力、技能、经验没有实质性的改变,存在紧/提线速度慢,作业人员劳动强度高,高空安全风险大的缺点,是架线机械化施工的薄弱环节,在一定程度上制约了工程进度。

国网湖北送变电工程有限公司针对特高压输电线路施工特点,研制了90 kN高空用便携式紧线装备(以下简称“智能紧线机”),在±800 kV白江线、±800 kV白浙线,1 000 kV荆武线等特高压输电线路工程中,针对紧挂线、子导线调整、附件安装等工序特点,开展了智能紧线机施工应用研究,从本质上改变了施工工艺,提高了输电线路紧挂线、子导线调节及附件安装施工的机械化水平,从本质上降低安全风险,具有较好的经济和社会效益。

1 工艺原理

1)特高压线路工程紧挂线施工过程中二道保护:利用智能紧线机可遥控/线控操控及收/放线速度较快的特点,在紧线施工过程中,替代常规工艺中的固定长度锚绳二道保险绳,在紧挂线过程中,同步收紧二道保险绳,使二道保险绳始终处于受力状态,避免二道保护失效导致事故状态下损伤导线,真正实现紧线全过程二道保护。

2)特高压线路工程子导线调节:利用智能紧线机可遥控/线控操控、调节精度高、具备过载保护的特点。在施工风险较高、劳动强度大的子导线调节过程中,让施工人员位于相对安全的杆塔横担上,轻松、高效、精准操控智能紧线机完成子导线弧垂调整。

3)特高压线路工程附件安装:利用智能紧线机放线速度较快、调节精度高、具备过载保护的特点,替代传统附件安装施工工艺中的提线手板葫芦/滑轮组,在提线工程中,让施工人员轻松、高效将导线提升到预定位置,或精确调整位置,实现附件安装作业轻松高效完成。

2 工作原理及主要技术参数

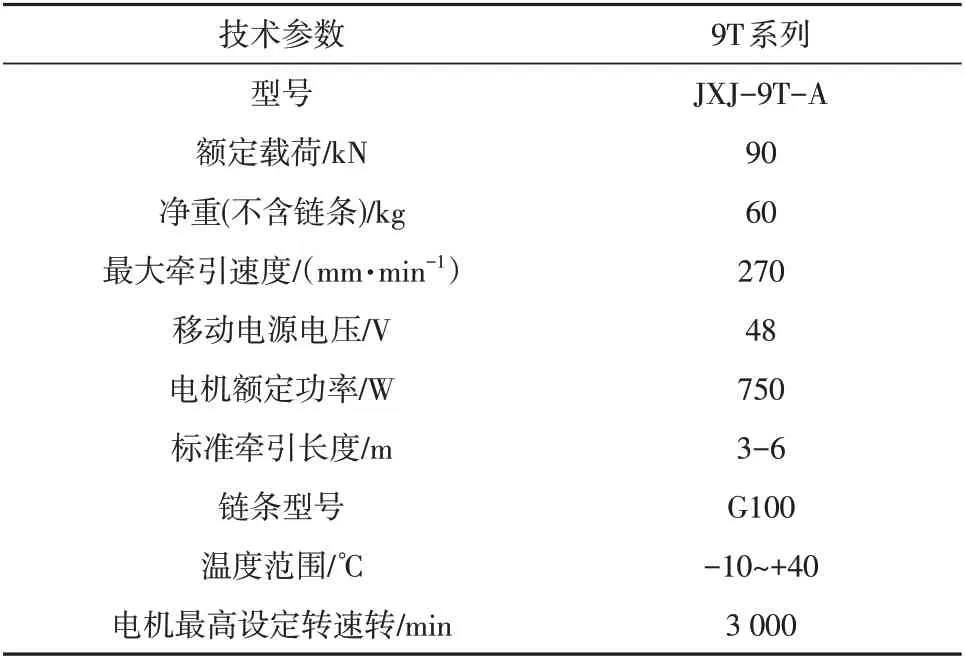

智能紧线机采有直流伺服电机驱动,通过多级齿轮减速机构,将所需要的扭矩传递到主动链轮末端,从而驱动链轮旋转,带动链条进行运动,动力部分和下钩组件之间,采用四组G100工业级起重链条进行连接,采用定-动滑轮组的方式,实现下钩组件末端负载的牵引,同时设计了在高空动力异常时的手动机构,智能紧线机工作原理示意图见图1,主要技术参数图见表1。

表1 主要技术参数Table 1 Main technical parameters

图1 工作原理示意图Fig.1 Schematic diagram of working principle

本产品设计了无线遥控和有线两种控制方式,可根据施工现场自由选择。

3 智能紧线机的应用

3.1 紧挂线施工流程

智能紧线机紧挂线施工流程如图2所示。

图2 紧挂线施工流程图Fig.2 Construction flow chart of tight hanging line

3.2 附件安装施工工艺流程

智能紧线机施工流程如图3所示。

图3 附件安装流程图Fig.3 Accessory installation flow chart

3.3 施工准备

3.3.1 紧挂线、附件安装施工方案准备

根据设计资料、施工现场的实际调查情况,进行紧线张力、弧垂观测、附件提线力等数据的计算,确定锚绳、卸扣、紧线滑轮绳组数量及紧线钢丝绳、转向滑车、提线钢丝绳套、提线器的规格型号和配置方式,针对性地进行施工布置,在施工方案中一一进行叙述。

专项施工方案完成后,按规定流程进行方案的审批,特殊施工情况还需根据相关规定组织专家评审。在紧挂线及附件安装前,项目部对所有作业人员,进行安全技术交底,详细介绍安全技术注意事项。

3.3.2 设备工器具准备

施工前,必须对紧挂线及附件安装受力工器具进行受力试验、专项检查,确保数量、型号、规格、性能均满足施工方案及现场施工需要。对智能紧线机进行状态、电池电量检测,进行空载试验,合格后方可投入使用。

3.4 紧挂线及子导线调整施工

3.4.1 施工布置

特高压输电线路一般具有耐张绝缘子串重量大,导线截面积大、多分裂的特点。交流特高压线路一般为八分裂导线,直流线路一般为六分裂导线[25-29]。在耐张绝缘子串吊装完毕,与导线连接过程中,要核对耐张绝缘子串的重量与导线的允许使用张力,一般情况下,需同时提两根导线与绝缘子串进行对接。八分裂导线对接顺序一般挂线顺序为4号和5号、2号和7号,1号和8号、3号和6号,六分裂导线对接顺序为3号和4号、1号和6号,2号和5号,每组线施工布置一样。子导线分布图如图4所示。

图4 子导线分布图Fig.4 Diagram of sub-conductor distribution

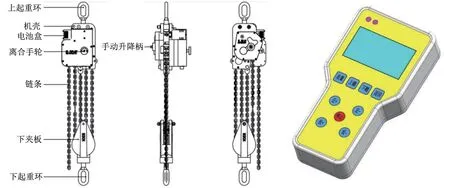

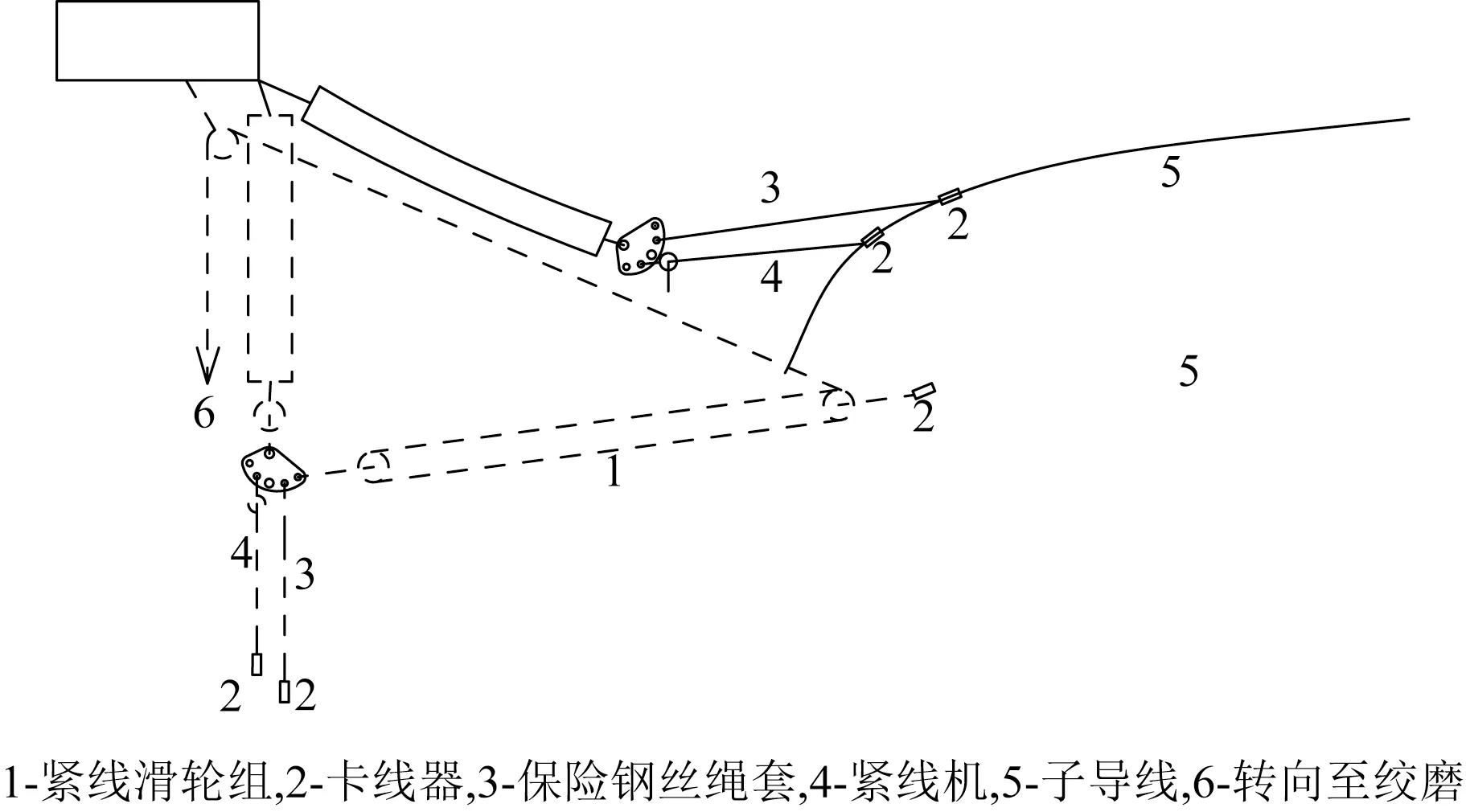

一般采用两台机动绞磨同时牵引两根导线与耐张绝缘子串对接,用紧线器收紧,采取同样方式将其他导线与绝缘子串对接完成。操作流程如下:1)将耐张绝缘子串吊装到位,在每个DB调整版施工孔上连接智能紧线机及保险钢丝绳套;2)将紧线滑轮组分别连接在DB调整版施工孔和对应子导线的卡线器上,将紧线钢丝绳通过横担上的两个转向滑车转向至绞磨,需提前将智能紧线机链条松至最长,施工布置图如图5。

图5 紧挂线施工布置图Fig.5 Construction layout of tight hanging line

3.4.2 耐张串子导线连接

启动绞磨,收紧,直至子导线上卡线器距离智能紧线机3 m 左右;将智能紧线机上连接的卡线器卡在对应的子导线上,注意尽量将智能紧线机链条绷紧;松滑轮组,直至智能紧线机受力;将DB 板上连接的保险钢丝绳套通过卡线器与对应子导线连接,注意尽量将保险钢丝绳套绷紧;启动智能紧线机,松出,直至保险钢丝绳套受力,同时,智能紧线机也处于受力状态;以此类推,将所有子导线与耐张绝缘子串连接起来。耐张串子导线对接示意图如图6所示。

图6 耐张串子导线对接示意图Fig.6 Schematic diagram of tensile strainer wire docking

3.4.3 紧线施工

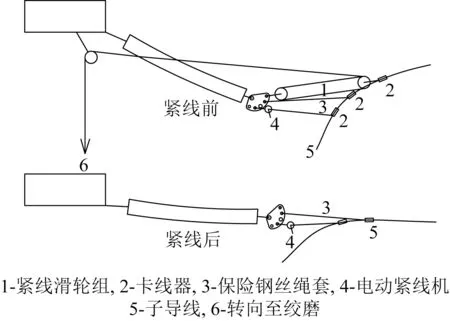

紧线一般也是每次紧两根导线,紧线顺序与提线顺序一致,一般八分裂导线为4号和5号、2号和7号,1号和8号、3号和6号,六分裂导线为3号和4号、1号和6 号,2 号和5 号,每组线施工布置一样。操作流程如下:1)根据紧线方案准备紧线滑轮组,预估紧线距离,按图示将紧线滑轮组布置到位,并稍微受力,检查各环节无误;2)紧线,同时启动智能紧线机,同步收紧,确保卡线器始终处于受力状态,真正起到保险作用;3)当智能紧线机链条收到最小值时,停止牵引,施工人员将保险钢丝绳套连接的卡线器向外滑出,直至钢丝绳套基本绷紧,紧线滑轮组松出,直至保险钢丝绳套受力,同时,紧线滑轮组也处于受力状态;4)将紧线链条松出到最大,将其连接的卡线器向外滑出,直至基本绷紧,收紧紧线器,使卡线器受力;5)紧线滑轮组继续紧线,紧线器同步收紧,以此类推,将观测档子导线弧垂紧到低于施工弧垂0.5 m 以内;6)将保险钢丝绳套连接的卡线器向外滑出,直至基本绷紧。紧线滑轮组松出,让保险钢丝绳套受力。将紧线器链条松出到最大,将其连接的卡线器向外滑出,直至基本绷紧,收紧智能紧线机,让其处于受力状态;7)拆除紧线滑轮组,用于紧下一组子导线,直至将所有子导线紧线完毕,拆除紧线滑轮组。紧线施工示意图如图7所示。

图7 紧线施工示意图Fig.7 Sketch of tight wire construction

3.4.4 子导线调整

施工人员转移到横担,采用线控或遥控方式,根据弧垂观测人员收放智能紧线机,直至所有子导线弧垂满足规程要求,然后高空划印,松出智能紧线机,让保险钢丝绳套受力,同时智能紧线机也处于受力状态。

3.4.5 挂线

对调整好的导线进行压接,压接完毕后收紧智能紧线机,挂线,最后再对弧垂进行复测,根据复测结果,利用智能紧线机按调整挂孔,完成紧挂线施工。

3.5 附件安装施工

3.5.1 施工布置

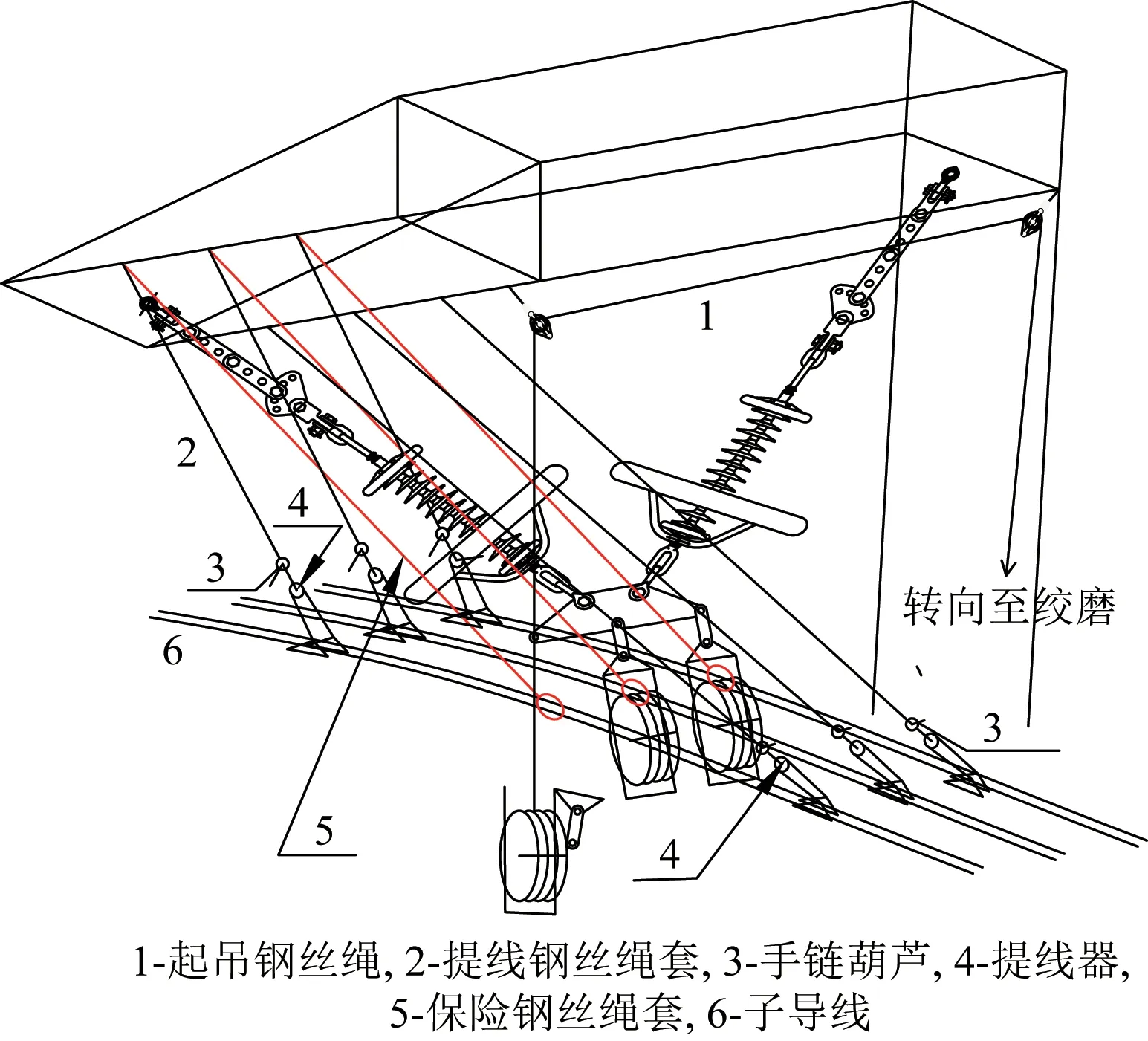

附件安装过程中,以大截面导线提线安装最为复杂,且安全风险最大。由于特高压线路工程绝缘子串长度均大于10 m,导线垂直荷载也比较大,导线安装前后高度变化幅度较大,常规方案采用手扳葫芦、滑轮组的提线方式均存在高空作业量大,施工效率低,安全风险大的问题,采用智能紧线机提线后,可有效解决上述问题。

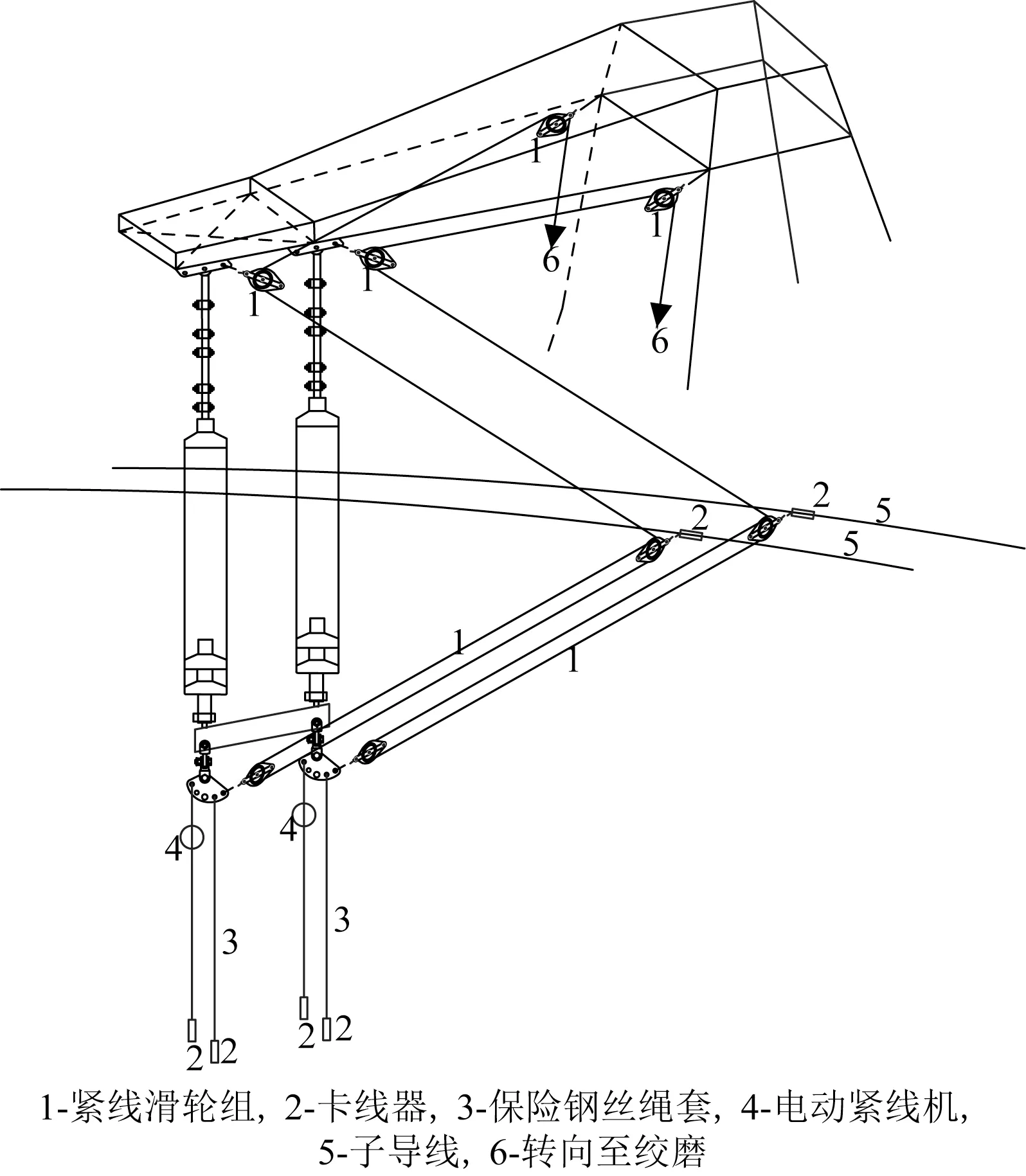

采用紧线机进行提线,就是利用智能紧线机取代常规提线用葫芦,减少高空人员作业量。根据垂直荷载,提线方式可分为单线、双线、四线提线方式,各方式区别在于每次提子导线根数不一样,但施工布置基本一样,下面以直流特高压线路常见的两线提线方式说明施工布置:1)在横担一侧布置提线系统,连接方式为:横担+提线钢丝绳套+智能紧线机+提线器+子导线;2)在横担另一侧布置保险钢丝绳套,连接方式为:横担+保险钢丝绳套+子导线。另布置一根起吊钢丝绳,通过转向滑车,转向至绞磨,用于起降施工工器具、放线滑车等,附件安装施工工布置图如图8所示。

图8 附件安装施工工布置图Fig.8 Annex installation construction layout

3.5.2 提线

导线挂点中心点在导线上的垂点为画印点,每相的子导线均画印。一个耐张段内直线塔须同时同相进行画印。在连续上下山情况下,应按设计提供的位移值,移位确定悬垂线夹安装位置。启动智能紧线机提线,待导线离开放线滑车后停止。起吊钢丝绳捆绑放线滑车的中间钢轮,通过塔上转向滑车引至绞磨,用绞磨略提一下,拆除滑车平行挂具,抽出滑车框架上一侧销子,拆掉二联板上的螺栓,打开滑车横梁,通过绞磨慢慢落下滑车。依次拆掉另外两个放线滑车,所有子导线被挂在提线器上。最后,用花篮螺丝固定住绝缘子下端环扣,拆除挂滑车用联板,用起吊钢丝绳将特制三角大联板通过绞磨慢慢放至地面,滑车拆除示意图如图9所示。

图9 拆滑车示意图Fig.9 Schematic diagram of tackle removal

3.5.3 悬垂线夹安装

在通过起吊钢丝绳将悬垂联板安装到位,检查无误后拆除花篮螺丝;在画印处安装线夹,用紧线器逐根将子导线安装到指定的位置。

4 应用效益分析

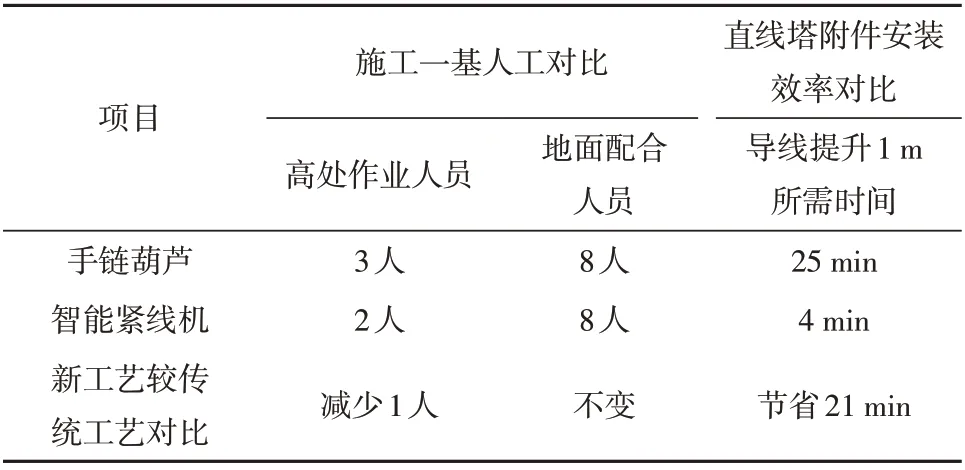

智能紧线机与传统的手扳葫芦重量相当,直线塔提线安装方式相同,在直线塔提线作业效率上表现良好的优势,对比效率分析:

1)传统工艺附件施工每相线需要高处作业人员3名,地面配合人员8名;采用智能紧线机代替传统工艺在保持地面配合人员数量不变的情况下,高处作业人员减少为2 名。直线塔附件安装,通过手链葫芦或智能紧线机提升导线约1 m。

2)传统工艺附件安装,人力扳动90 kN 手链葫芦工效约25 mm/min,每根导线提升1 m 约需25 min;智能紧线机提升导线工效为270 mm/min,每根导线提升1 m 约需4 min。按设备提升安装、线夹安装等工效相同情况下,每相导线附件安装提升导线可节约时间21 min,提高工效6倍以上。附件安装工效对比如表2所示。

表2 工效对比Table 2 Comparison of efficiency

以荆武线同塔双回路直线塔附件安装为例,铁塔附件安排同一班组进行作业,负责面向大号侧左相导线提线工作,完成一相传统“手链葫芦”耗时1′42″,采用“智能紧线机”耗时1′15″,节约27 min。

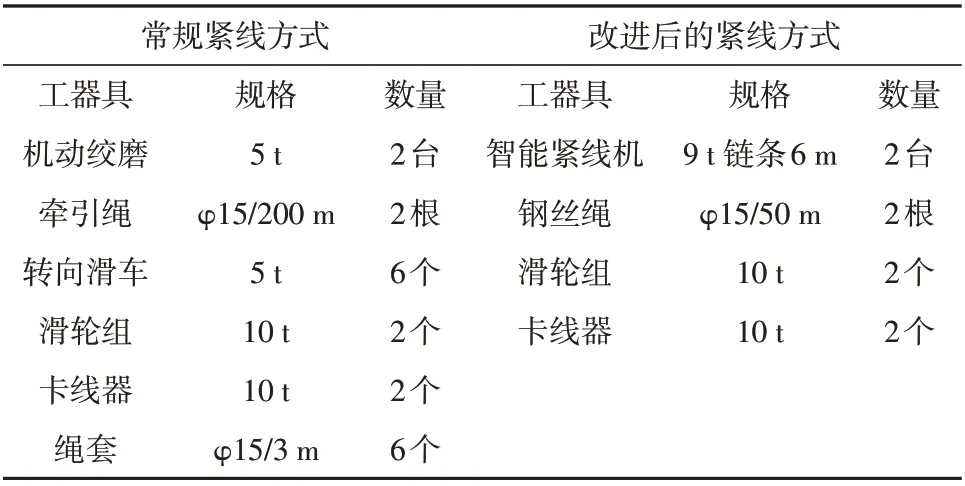

智能紧线机在耐张塔紧线试用了一相,工器具配置和作业人员配置对比如表3-表4所示。由于耐张塔紧线工艺复杂,智能紧线机紧线提出了新的工艺要求,其效果需要专项研究。

表3 工器具对比Table 3 Comparison of tools

表4 作业人员对比Table 4 Comparison of operators

智能紧线机已在±800 kV白江线工程、±800 kV白浙线工程架线施工中进行了导线提线、紧线作业,现场试验使用效果良好,智能紧线机设计轻便、工作稳定、安全可靠、操作简单、提升速度快、效果显著。通过现场实际应用情况反馈,其使用效果全面达到设计能力,减少了高空作业人员,降低高空作业人劳动强度,显著提高架线提线施工效率,有效提升了工程施工中高空紧挂线的工作效率,节省了人力、物力成本,现场评价良好。

1)直接经济效益:智能紧线机研制成功后已经在多条输电线路架线施工高空紧挂线施工现场进行了应用,可实现一个区段减少高空作业人员50 人次,缩短工期5 d左右。

2)间接经济效益:不断创新的机械化施工工艺,减少了滑车使用量和周转时间,将减少其他程序作业的高空作业人员闲留等待时间。山区使用还可节约大量工器具将成为可能。

3)社会效益:有效缩短附件安装时间,有力支撑施工满足规程规定“5 d完成附件安装”的要求,有利于减少施工期间导线因摩擦、鞭击、锚固等产生导线损伤,保证架线施工质量;作业人员操作紧线机可选择条件较好的安全环境,不需强体力高空作业,本质上降低劳动强度,降低安全风险。

5 结语

通过智能紧线机的研制及应用,为实现特高压输电线路架线高空机械化作业提出了创新思路并做了一次有益的探索。紧挂线过程中,可用智能紧线机作为紧挂线过程中的二道保护,同步紧线,二道保护卡线器始终处于受力状态,防止二道保护失效。解决了传统工艺紧挂线施工过程中,二道保护采用固定长度锚绳,易松弛失效的问题。智能紧线机可遥控/线控操作,紧线/松线速度快,范围广,子导线调整过程中,施工人员可位于相对安全的横担上,精确操控子导线调整,在降低安全风险的同时,提高施工效率,调整精度。智能紧线机相对常规90 kN 手扳葫芦重量相当,但紧线速度可达到270 mm/min,附件安装施工过程中,效率相对传统施工工艺有质的提高,同时劳动强度大幅降低。智能紧线机的施工布置与传统手扳葫芦布置方式一致,无需单独配置专用施工工器具,能够自动防止过载、离合状态自动锁死,较普通手板葫芦更安全。智能紧线机将提高特高压紧(提)线机械化成熟度水平,有效提升高空作业机械化水平,具有重要意义。