变电站油泄漏三级监控系统的研制与应用

2022-03-27雷宝辉陆凯捷

颜 诚 程 川 雷宝辉 王 亮 陆凯捷

变电站油泄漏三级监控系统的研制与应用

颜 诚 程 川 雷宝辉 王 亮 陆凯捷

(国网浙江省电力有限公司金华供电公司,浙江 金华 321000)

当前,由于主变事故油池容量不足、雨水管路直接外排、漏油人工监测和控制缺乏等原因,变电站设备漏油后不能被及时发现并得到有效控制,导致漏油事件极易转为恶劣的环境污染事件。针对该隐患,本文广泛应用物联网、通信技术、智慧传感技术,首创构建一套技术简单可靠、业务高度融合、可推广应用的变电站油泄漏三级监控系统。通过研制仿生鳍减摇结构的智能漏油监测装置,对变压器进行事故排油系统、雨水系统、运行环境的多维度实时监测,采用自动蝶阀与监测装置实时联动,实现变电站漏油智能控制,杜绝发生因变电站设备漏油外排导致的环境污染事件。

变电站漏油;三级监控;仿生鳍减摇结构;环保

0 引言

近年来,变压器漏油事件时有发生。2015年,美国纽约州印第安角核电站3号反应堆变压器出现故障引发火灾;2018年,浙江某500kV变电站3号主变2号低抗开关故障,导致主变三相散热片破裂喷油,造成大面积河流污染,进而引发生态、环保、社会纠纷等诸多问题,后续处理泄漏油的费用也非常高[1-2]。通过调查和查阅文献发现,当前变电站内并无油泄漏的监测和控制系统,针对变电站事故排油系统长期存在的难发现、难检查、难控制等重要隐患,本文首创构建“变电站油泄漏三级监控系统”,对这一新的漏油监控技术进行分析,并对应用情况进行评述。

1 变电站漏油现状分析

1.1 漏油路径分析

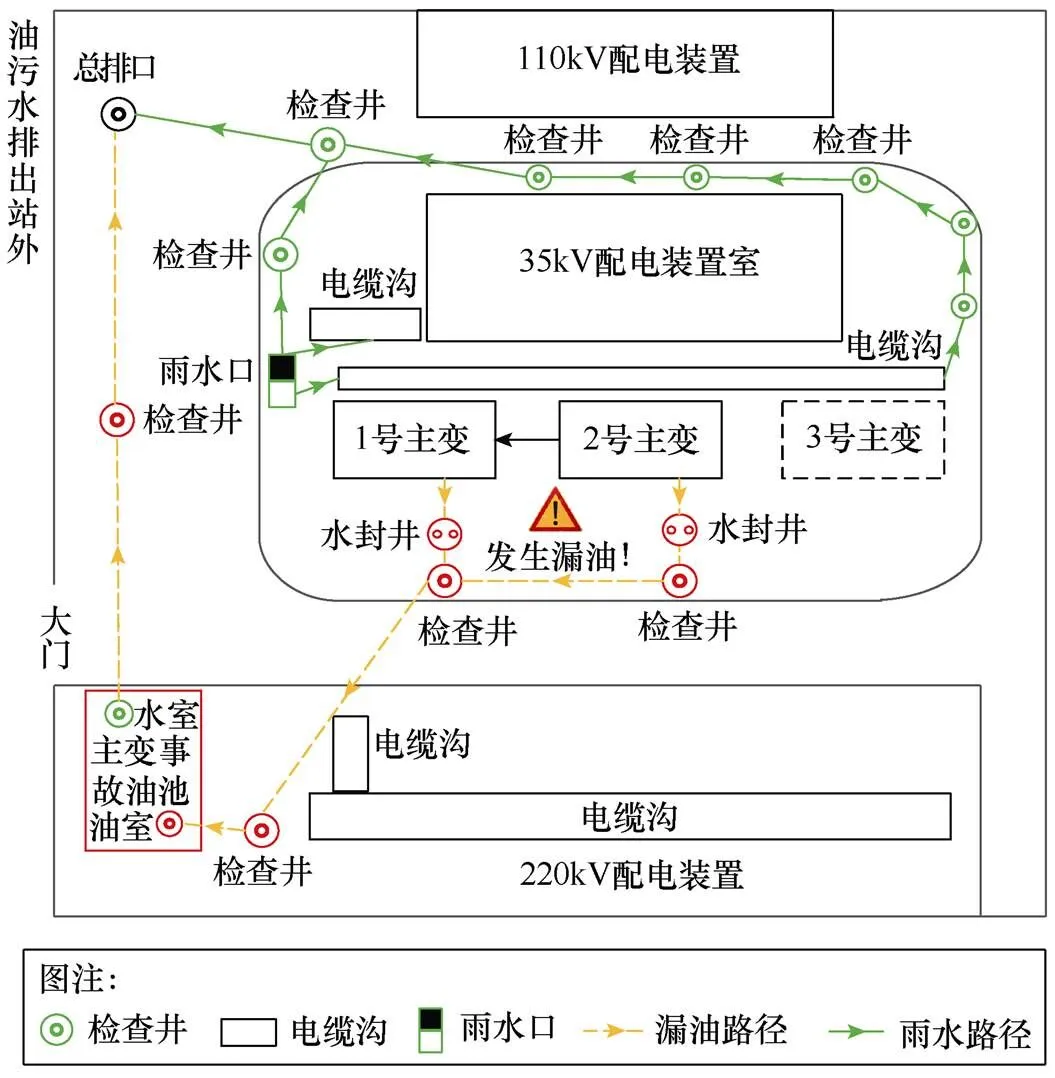

通过分析金华地区变电站发生设备油泄漏时的排油过程,发现漏油路径基本类似。以某220kV变电站为例,排油路径示意图如图1所示。

图1 变电站排油路径示意图

由图1可知,当变压器发生油泄漏事件时,排油路径大致可以归纳为以下两条:

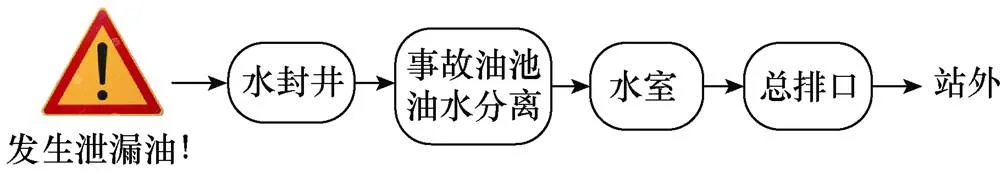

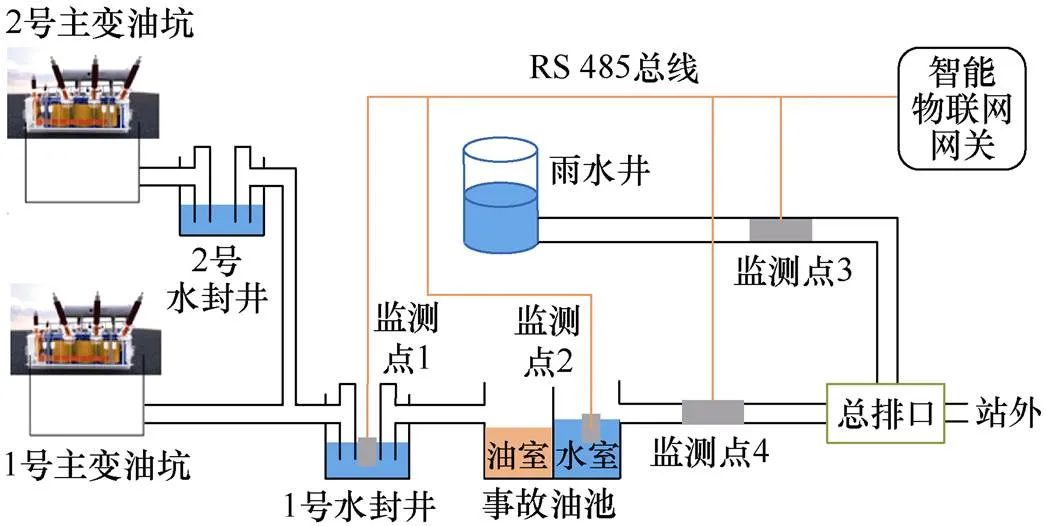

1)正常路径。大部分泄漏油流入主变贮油坑,流经水封井后经地下排油管道流入主变事故油池,并经过油水分离后由总排口排出站外。正常路径的油泄漏监控过程如图2所示。

图2 正常路径的油泄漏监控过程

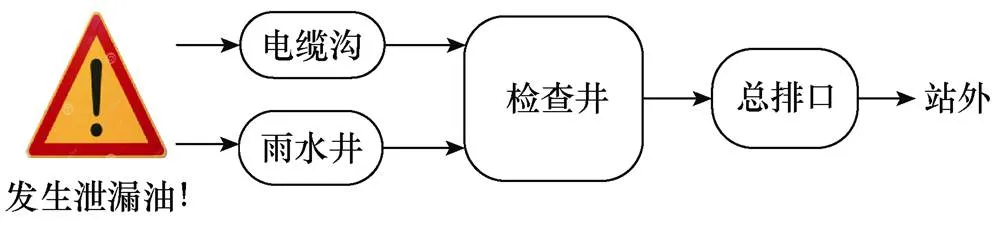

2)非正常路径。泄漏油因主变内部压力原因喷射到主变贮油坑外后,部分泄漏油无法流入事故油池,而是通过排水回路进入电缆沟、地下雨水管道,最终排出站外。非正常路径的油泄漏监控过程如图3所示。

图3 非正常路径的油泄漏监控过程

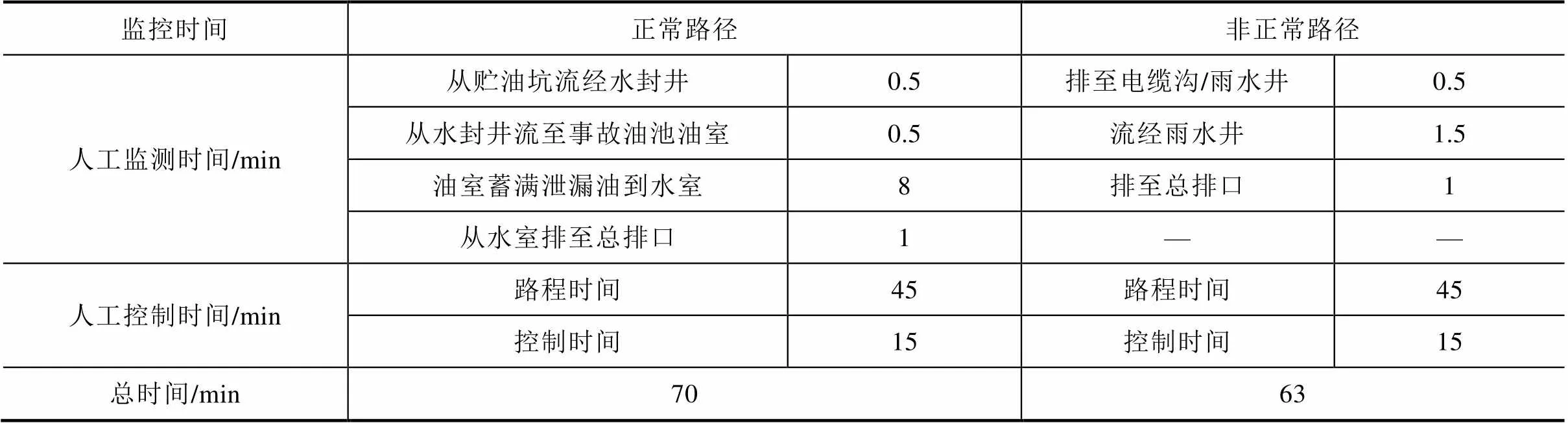

1.2 油泄漏监控时间分解

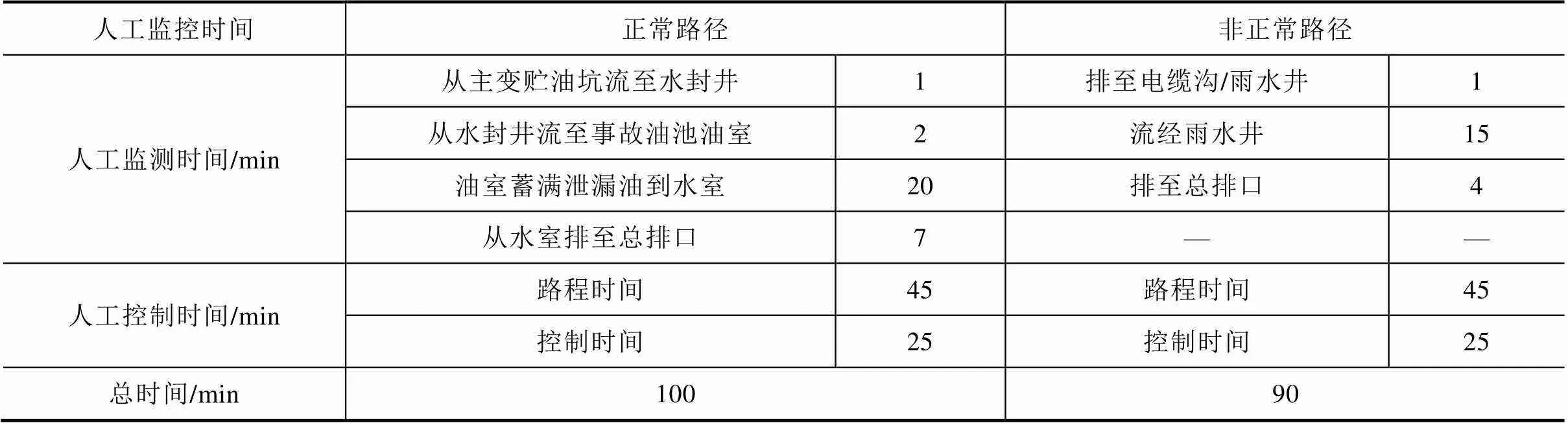

针对两条不同的排油路径,通过对变电站油泄漏的监测和控制时间进行调查、模拟实验和分析,本文将油泄漏监控时间分解,见表1。

表1 变电站油泄漏监控时间分解

需要说明的是,监控时间是由20次模拟漏油试验综合得出,人工监测时间以泄漏油排出变电站外为准(实际发现漏油时间可能更久,甚至达数小时),人工控制时间由抵达漏油变电站的路程时间和泄漏油处理时间组成(实际漏油控制时间可能更久,且效果一般)。

1.3 原因分析

经过1.1节和1.2节分析,当前变电站排油系统和变电站上、下水道设计存在三个不利因素:

1)油污环境监控手段缺乏。设备发生油泄漏时,泄漏油很快就进入变电站地下管道,约10min后就能通过雨水管道排出站外,而变电站上下水道缺乏油污监测设施。因此,很有可能无法及时发现无设备故障伴随的设备漏油。即使发现漏油,从主站赶到事发变电站需要较长时间,到现场后从采取控制措施至开展处置也需要一定的时间,这一时间跨度很长(一般超过1h),足以导致势态扩大,造成严重油污染。

2)事故油池容量不足。当前大部分变电站的事故油池容量按单台主变油量的60%设计[3],因此当事故油池不足以容纳泄漏的油量时,泄漏油充满油室和水室后将直接溢出进入变电站雨水管道,造成站外油污染。

3)非正常路径直接外排。当发生主变油泄漏到贮油坑以外时,泄漏油会就近排入站内场地集水井、电缆沟,并通过雨水管路在短时间内直接排出站外,造成站外油污染。

2 变电站油泄漏监控系统

2.1 系统整体方案

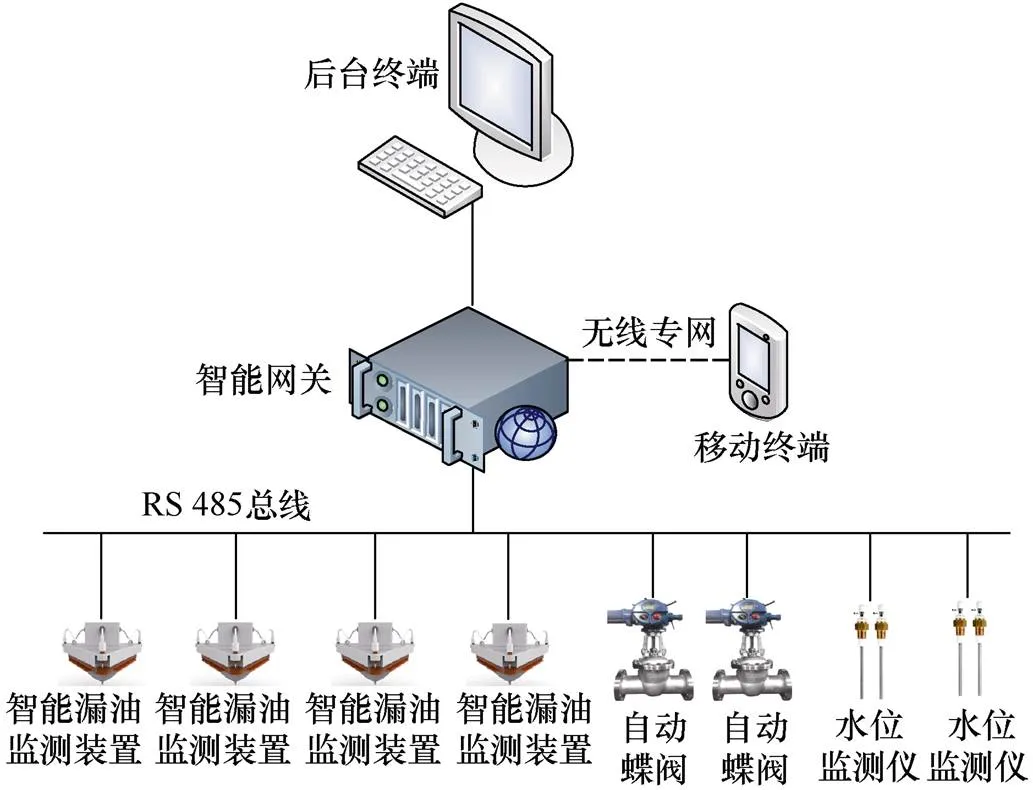

针对第1节分析和总结的问题,构建变电站油泄漏监控系统,能够有效解决漏油无监测、难控制等问题。变电站油泄漏监控系统架构如图4所示。

图4 变电站油泄漏监控系统架构

由图4可知,变电站油泄漏监控系统包括后台终端、移动终端、智能网关、智能漏油监测装置、自动蝶阀、水位监测仪等设备。作为变电站油泄漏监控系统的核心大脑,智能网关可以从智能漏油监测装置、蝶阀、水位监测仪等设备采集数据,将接收到的数据进行信息处理、数据存储、报警处理、封堵应答等。同时,智能网关与后台终端相连接,实现对变电站泄漏油的在线监测与远程控制[4-6]。

系统硬件总体布局如图5所示,智能网关的数据采集模块采用最常用的RS 485总线串口通信方式,与后台终端服务器的通信预留以太网接口、GPRS模块接口等[7-9]。

2.2 监控系统解决方案

1)泄漏油监测方案

(1)智能漏油监测装置

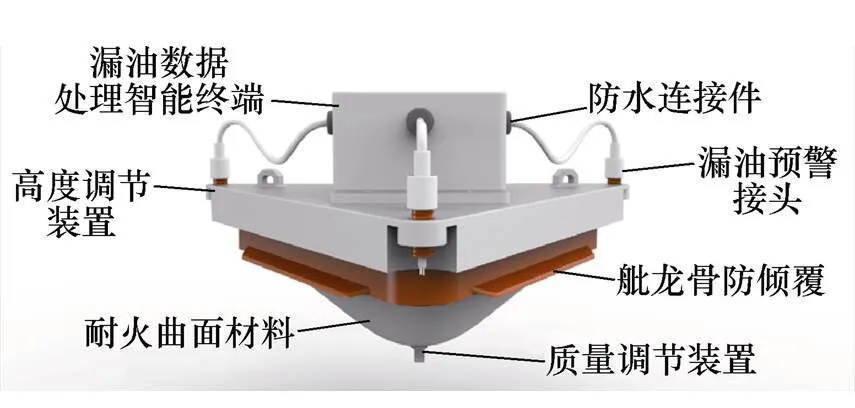

通过多次实验发现,油水混合物的导电率明显大于雨水或地下管道流水的导电率。基于此,研制一套油污监测装置,用三副探针实现三级漏油预警,实时监测水面部分液体导电率以判断液体表面是否出现油污成分。若装置发出告警,则表明站内有设备发生油泄漏,并且泄漏油已流到监测点[10-11]。智能漏油监测装置如图6所示。

图6 智能漏油监测装置

①三级漏油预警

智能漏油监测装置在侧边位置安装电导率监测与温度监测探头,通过自主开模设计的高度调节装置,可以调节与固定探针深入水下的位置,使装置能够与水面较好地接触,同时三个侧边的高度调节装置高度不一,以此实现变电站环境的三级漏油预警。三级预警示意图如图7所示。

图7 三级预警示意图

②仿生鳍减摇结构

为应对监测点水流冲击、水位变化等复杂环境,确保漏油监测装置具备良好的抗倾覆能力,该装置采用了仿生鳍减摇结构[12]。在复杂水流环境下进行装置物理性能反复实验,装置的稳定性、防水性、耐高温性和外壳抗压性均在99%以上。

(2)水位监测装置

水位监测使用专用水位监测仪。监测水封井水位,以保证起火燃烧的油流经水封井被可靠灭火后进入事故油池;监测事故油池水位,以确保事故油池的油水分离功能正常,同时也确保油污监测装置探针始终处于液面以下。

(3)智能漏油监测装置布置方案

根据上述某220kV变电站的下水道布置图,选择4个监测点安装智能漏油监测装置,分别是:1号主变水封井、事故油池、总排口上游的两路分支检查井。漏油监测点位布置如图8所示。

图8 漏油监测点位布置

通过上述4个监测点,可以实现对变电站漏油全过程的实时监测。通过RS 485总线将监测信息上送至智能物联网[13-14],汇集数据至平台服务器,自动采取告警或告警加封堵措施。

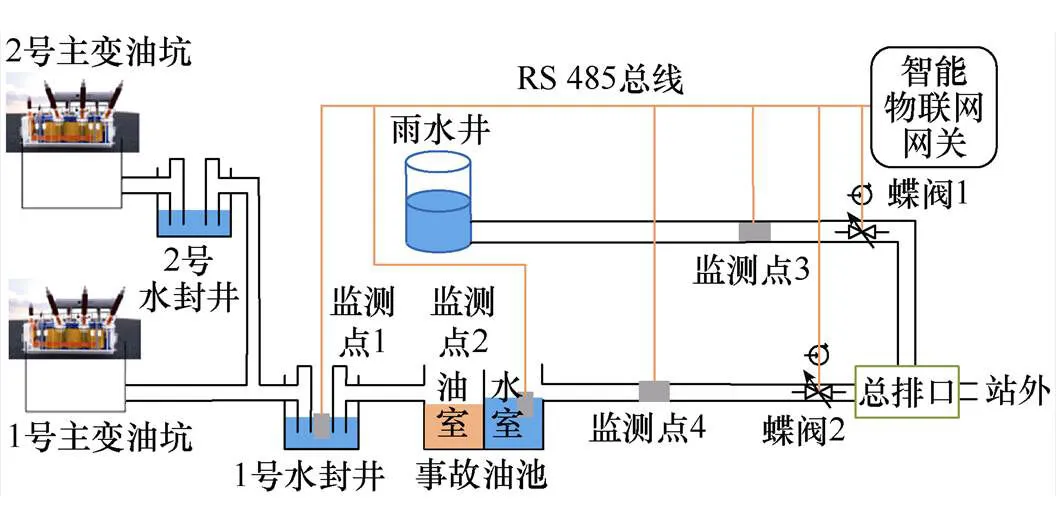

2)泄漏油控制方案

根据变电站排油路径示意图可知,事故油池容量不足和非正常路径直接外排情况下均会导致泄漏油通过雨水管道排放到变电站外,而增加事故油池容量的方法工程量大,会占用变电站内有限的土地面积,经济性较差;变电站充油设备数量多,分布广,非正常路径的改进可行性不高。因此,在站内排水口上游安装阀门将泄漏油堵截在变电站内,再调用专用的吸油罐车将油进行收集处置是最简单、有效的方法。

根据某220kV变电站下水道布置图,选择在总排口上游最靠近总排口的管路中串接手动/电动控制蝶阀,在接收到智能漏油监测装置的关闭信号时快速关闭阀门。漏油控制蝶阀安装示意图如图9 所示。

2.3 泄漏油三级监控策略

1)漏油监测

水封井、事故油池室、总排口分别装有漏油探测设备,探测设备将探测到的信息发送给智能物联网网关。三级监测示意图如图10所示。

图9 漏油控制蝶阀安装示意图

图10 三级监测示意图

2)三级漏油监控及报警策略

系统具备三级监控功能,其监控策略如图11所示。

(1)第一级监控策略:当只有水封井探测到漏油时,智能网关起动本地声光报警,同时将报警信息推送到后台,报警信息由指示灯+喇叭组成(该报警可本地或者远程关闭)。同时,网关向后台推送报警信息,后台人员及站内工作人员能第一时间获得相关信息。

(2)第二级监控策略:当水封井、事故油池室都探测到漏油时,智能网关起动本地声光报警,同时将报警信息推送到后台,并且询问是否需要起动智能封堵设备,当无应答时,自动起动智能封堵设备。

(3)第三级监控策略:当水封井、事故油池室、总排口都探测到漏油现象时,智能网关立即起动智能封堵设备,将油封堵在站内,并且起动本地声光报警,同时将信息发送给后台。

3 应用实例

在某220kV变电站试点运行油泄漏监控系统,其整体布置如图12所示。

3.1 智能漏油监测装置现场布置

对智能漏油监测装置进行现场点位布置和综合性能试验,现场布置如图13所示。

3.2 漏油控制装置现场布置

对漏油控制装置进行了现场点位布置和安装,现场布置如图14所示。

图11 三级监控策略

图12 某220kV变电站油泄漏监控系统整体布置

图13 智能漏油监测装置现场布置

图14 漏油控制装置现场布置

3.3 油泄漏监控系统试验对比

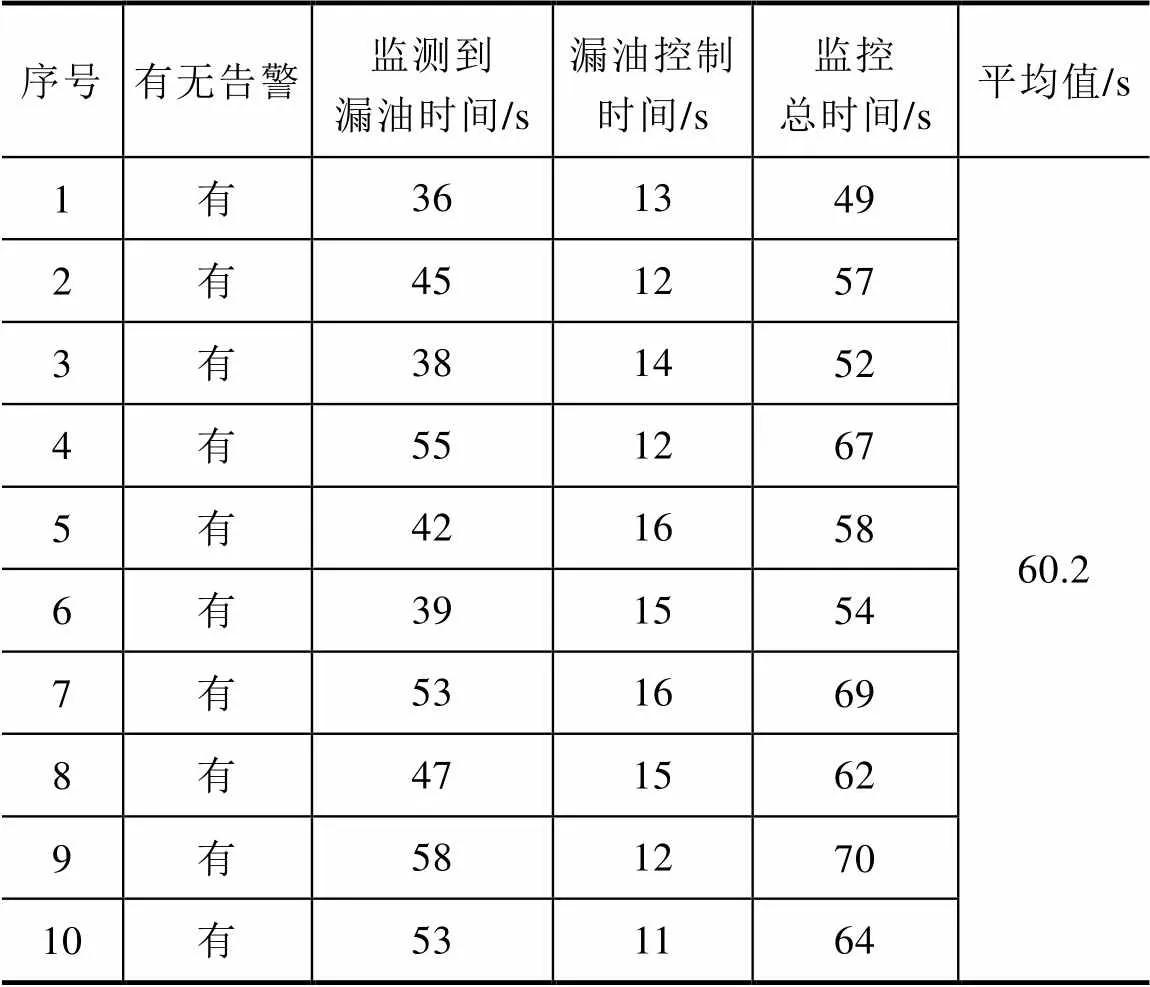

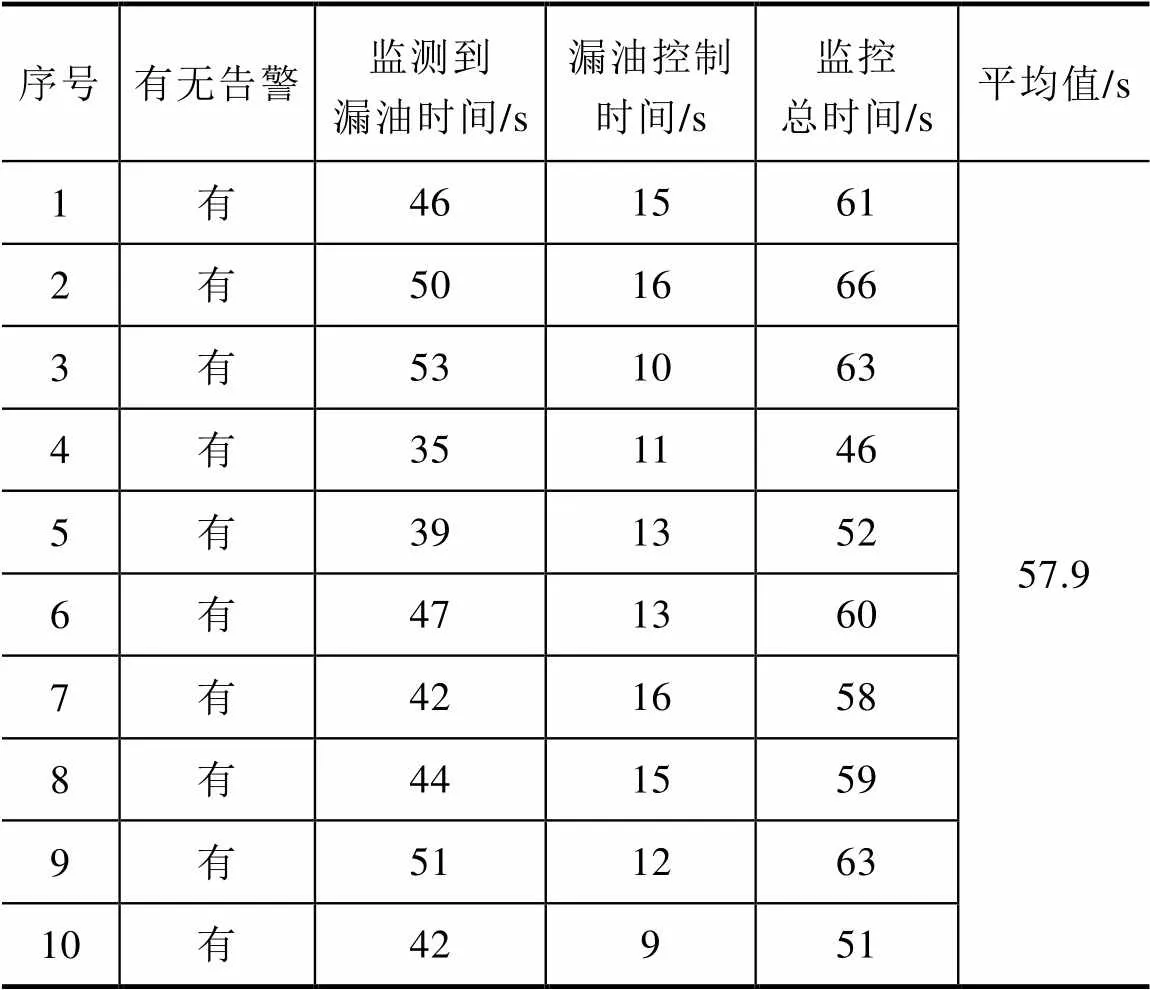

为进一步量化泄漏油外排监控过程耗时,本文在某变电站进行模拟泄漏油外排试验,对比人工监控和油泄漏监控系统监控的时间,重复试验10次,模拟结果见表2~表4。

进行10次重复性人工监控试验,将10次数据统计成正常路径和非正常路径,人工监控时间见 表2。

对油泄漏监控系统模拟泄漏油试验,重复试验10次,分为正常路径和非正常路径,试验结果见表3~表4。

经对比表2~表4发现,正常路径下,人工监控时间大致在100min,实际状况复杂,其处理时间可能远超该数据,而使用油泄漏系统监控时间只需要60.2s,监控时间大幅减少,无需人工干预;非正常路径下,人工监控时间大致在90min,而使用油泄漏系统监控时间只需要57.9s。

表2 人工监控时间

表3 正常路径模拟漏油试验结果

3.4 移动终端应用情况

本系统开发移动终端App,油泄漏监控系统的实时数据、报警推送、反馈信息均可在移动终端查看,移动终端界面如图15所示。

表4 非正常路径模拟漏油试验结果

图15 油泄漏监控系统移动终端界面

4 结论

为消除对变电站泄漏油无实时监控、无智能控制、无即时反馈的隐患,本文剖析当前变电站排油系统的不利因素,有针对性地研制出智能漏油监测装置,并进一步构建变电站油泄漏三级监控系统,在某变电站试验后得出结论:漏油的监测和控制时间平均减少至60s左右,远远小于人工处理时间100min左右,实现了实时监测、智能控制和及时告警,能够帮助运维人员及时发现变电站漏油或由于生产作业产生的倒油等现象,成功实现防止泄漏油外排,消除了因变电站设备油外泄造成的环境污染隐患。

该系统实现了实时监测、简单可靠、闭环控制效果,有效保障了充油设备运行安全,也极大地减小了漏油外泄造成环境污染的风险,在国家电网、南方电网、发电厂、石化、化工等企业中都可广泛推广。

[1] 王鹏. 变压器冷却器漏油处理与原因分析[J]. 电力安全技术, 2019, 21(7): 28-30.

[2] 曹喜库. 变压器渗漏油故障检修[J]. 黑龙江科学, 2016, 7(18): 94-95.

[3] 国家电网公司. 国家电网公司变电运维管理规定[Z]. 2017.

[4] MOHAPATRA S, MAJHI B, PATNAIK S. Scalable architecture for ubiquitous healthcare using sensor cloud platform[J]. International Journal of Infor- mation and Communication Technology, 2014, 6(2): 156-174.

[5] WANG Ke, NIRMALATHAS A, LIM C, et al. High-speed optical wireless communication system for indoor applications[J]. IEEE Photonics Technology Letters, 2011, 23(8): 519-521.

[6] 雷怡琴, 孙兆龙, 叶志浩, 等. 电力系统负荷非侵入式监测方法研究[J]. 电工技术学报, 2021, 36(11): 123-126.

[7] 胥清华, 李强. CAN总线发展与其他总线的比较[J].电气技术, 2011, 12(7): 46-49.

[8] 许金红. 基于PLC的光纤通信技术在变压器远程监控中的应用[J]. 电气技术, 2021, 22(1): 66-72.

[9] 张会新, 余俊斌, 严帅, 等. 基于RS 485总线的前端数字化数据采集系统[J]. 电气技术, 2018, 19(6): 142-147.

[10] 田军. 在线油水检测技术在轻污油罐切水的应用试验[J]. 石化技术, 2018, 25(8): 28-29.

[11] MINCHEW B. Determining the mixing of oil and sea water using polarimetric synthetic aperture radar[J]. Geophysical Research Letters, 2012, 39(16): 16-23.

[12] 肖祥武, 王丰, 王晓辉, 等. 面向工业互联网的智慧电厂仿生体系架构及信息物理系统[J]. 电工技术学报, 2020, 35(23): 4898-4911.

[13] 吴正兴, 喻俊志, 苏宗帅, 等. 仿生机器鱼S形起动的控制与实现[J]. 自动化学报, 2013, 11(8): 35-40.

[14] SUN Yanqing, ZHOU Yu, ZHAO Qingwei, et al. Acoustic feature optimization for emotion affected speech recognition[C]//2009 International Conference on Information Engineering and Computer Science, Wuhan, 2010: 2417-2430.

Development and application of three-level monitoring system for oil leakage in substation

YAN Cheng CHENG Chuan LEI Baohui WANG Liang LU Kaijie

(Jinhua Power Supply Company, State Grid Zhejiang Electric Power Co., Ltd, Jinhua, Zhejiang 321000)

At present, due to the insufficient capacity of the main transformer accident oil sump, the direct drainage of rainwater pipelines, and lack of manual oil leakage monitoring and control, the oil leakage of the equipment in substation cannot be detected and effectively controlled in time, resulting in that the oil leakage incident is very easy to turn into a bad environmental pollution incident. In response to this hidden danger, the Internet of Things, communication technology and smart sensor technology are widely used to construct a three-level monitoring system for oil leakage in substation. The system has the advantages of simple and reliable technology, high integration of business and popularization. An intelligent oil leakage monitoring device with a bionic fin stabilizing structure is developed. The device can monitor the transformer accident oil drainage system, rainwater system and operating environment in multi-dimensional real-time. And it adopts real-time linkage of automatic butterfly valve and monitoring device to realize intelligent control of oil leakage in substation. It can prevent the occurrence of environmental protection incidents caused by the oil leakage from the substation equipment.

oil leakage in substation; three-level monitoring; bionic fin stabilization structure; environmental protection

2021-09-10

2021-10-22

颜 诚(1993—),男,浙江省金华市人,硕士,工程师,主要从事变电运维及运检一体的研究工作。