单屏式多点气流温度传感器现场校准工况参数影响分析

2022-03-26王玉芳董素艳刘重阳

王玉芳, 董素艳, 赵 俭, 刘重阳

(1.航空工业北京长城计量测试技术研究所,北京 100095; 2.西北工业大学,陕西 西安 710072;3.中国航发四川燃气涡轮研究院,四川 绵阳 621000)

1 引 言

燃烧室部件试验是确定发动机性能参数的关键试验之一,主要目的是用来得到燃烧室性能参数。燃烧室部件试验时的燃烧效率、温度分布系数等性能参数是根据实际测得的进出口气流温度、气流压力等单参数进一步计算得到的[1]。因此,气流温度的准确测量,对于燃烧室部件试验的性能获取具有重要的意义。

在气流温度测试与校准方面,美国国家航空航天局(NASA)Lewis研究中心的Glawe G E等人建立了1 150 ℃热校准风洞,用于温度传感器恢复特性校准和动态特性校准的常温校准风洞。针对各种不同结构尺寸的裸露式和单屏蔽式气流温度传感器,在校准风洞上进行了大量的试验,得到了不同类型的气流温度传感器在不同温度、压力、马赫数条件下的辐射修正系数、恢复修正系数和时间常数等试验数据;并根据试验数据,给出气流温度传感器辐射修正系数、恢复修正系数和时间常数的经验公式[2,3]。

在国内,李国祥等提出了一个新的温度修正公式,以提高热线(膜)风速仪对有传热情况下流场的测试精度[4]。北京长城计量测试技术研究所动态温度与流速校准实验室建有国内最完备的校准风洞群,该风洞群的气流温度覆盖室温至1 700 ℃,气流马赫数范围为0.1~0.95,压力为常压[5]。赵俭、杨永军等人在气流温度校准工作及科学研究的基础上,逐步完善了气流温度测量技术并提出了发展趋势,为国内气流温度的测试、校准及相关研究的开展提供了参考[6,7]。王玉芳等在此基础上提出了虚拟气流温度传感器校准风洞的实现思路及方法[8]。赵彬等对超音速条件下K型温度传感器恢复特性进行数值模拟研究,得到超音速条件下影响温度传感器恢复特性的关键影响量为结构、总温和马赫数[9]。中国航发沈阳动力所也在气流温度测量技术方面做了相关研究,得到了抽气率对双屏蔽抽气式热电偶恢复修正系数的影响规律[10]。

在将数值计算用于计量校准仪器方面,国内外研究人员均作过很多工作,韩百顺、朱懿渊、高兰等分别对用于测量脉动气流平均流量的稳压箱、V锥流量计以及基于圆环阵列的声场进行了数值仿真计算,补充并替代了部分试验[11~13]。Grandmaison Y和Bdulaziz A M分别对强弱射流装置和小型文丘里管进行了数值仿真计算,对试验起到了很好的指导作用[14,15]。

本文采用数值仿真的手段[16,17],对燃烧室试验环境下的现场气流温度测试所用的单屏式多点气流温度传感器进行仿真计算,改变温场、流场环境,分析研究不同来流总温、来流总压以及马赫数等工况参数对单屏式多点气流温度传感器的测量结果的影响规律,并用试验对数值模拟结果进行验证,以修正现场测得的气流温度值,为气流温度参数的校准提供理论与计算的依据。

2 研究问题描述及几何模型建立

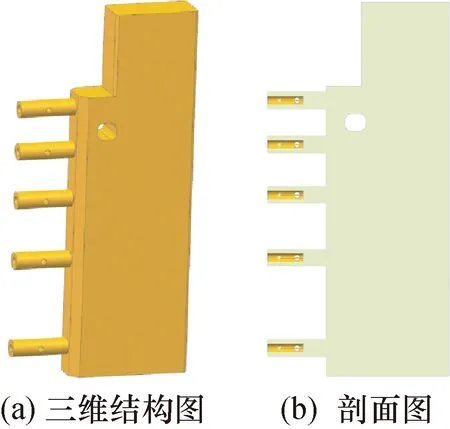

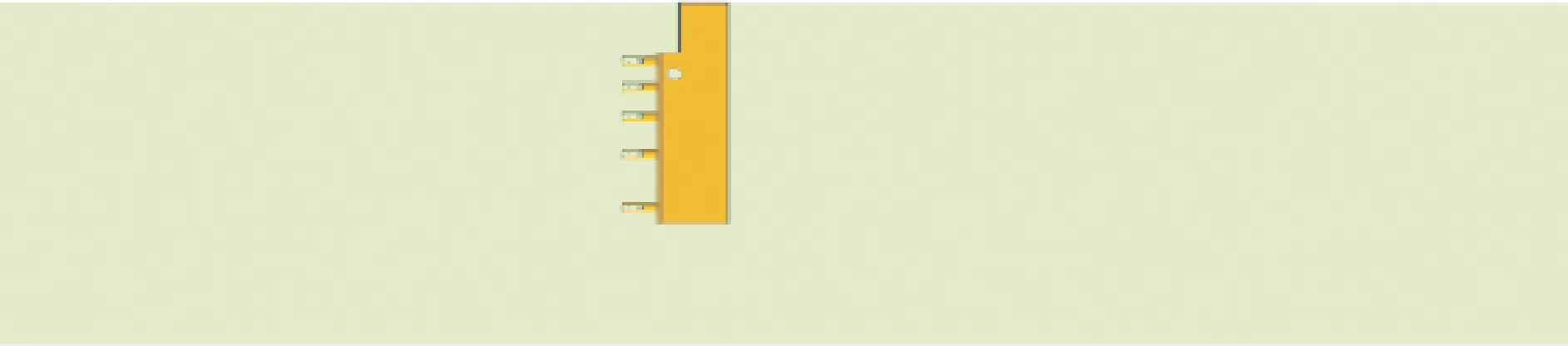

本文以单屏式多点气流温度传感器为研究对象,进行数值仿真研究。单屏式多点气流温度传感器为被校燃烧室测量部件,主要用于现场温度测量,其几何模型如图1所示,图2为计算流域示意图。

图1 单屏式多点气流温度传感器几何模型图Fig.1 Geometric model diagram of single screen multi-point airflow temperature sensor

图2 单屏式多点气流温度传感器计算流域剖面图Fig.2 Cross section of computational domain of single screen multi-point airflow temperature sensor

本文研究在来流马赫数和来流总压一定条件下,来流总温对单屏式气流温度传感器测量结果的影响,以修正来流总温对测温偏差的影响;同时,研究在来流马赫数和来流总温一定条件下,来流总压对单屏式气流温度传感器测量结果的影响,以修正来流总压对测温偏差的影响;以及,研究在来流总温和来流总压一定条件下,来流马赫数对单屏式气流温度传感器测量结果的影响,以修正来流马赫数对测温偏差的影响。

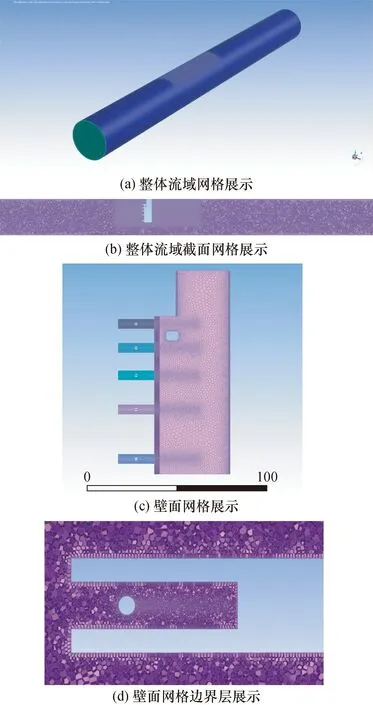

3 网格划分

本文中采用非结构多面体网格划分方法对此模型计算域进行网格划分,结合单屏式多点气流温度传感器流场数值计算的特点,网格的划分过程中主要考虑以下几个方面:

(1) 对所有的几何结构保证完整的外貌轮廓特征;

(2) 对单屏式多点气流温度传感器流场中各种变量变化梯度大的位置,合理地进行网格加密;

(3) 对单屏式多点气流温度传感器划分网格边界层,边界层层数为5层;

(4) 在满足以上条件的情况下,尽可能的减小生成网格总数量,从而减数值仿真成本;

(5) 采用多面体网格划分,多面体网格在保证相同计算精度的同时,其网格数量相比较四面体或混合网格少3~5倍,从而使数值计算解收敛更快,并且节省计算资源;

(6) 同时,待该多面体网格生成后,采用自动网格节点移动算法,大幅度提高网格质量,以保证数值仿真计算精度满足要求。

单屏式多点气流温度传感器网格展示如图3所示,图3(a)~图3(d)分别为整体流域网格、整体流域截面网格、壁面网格及边界层网格展示图。网格总数约为565万。

图3 网格展示Fig.3 Grid display

4 数值计算方法

湍流模型采用Realizable k-e Model,同时考虑可压缩性影响;物性设置考虑气体可压缩性影响;辐射模型选择Do模型。

边界条件及计算工况:进口边界条件—压力进口,给定来流总温总压;出口边界条件—压力出口,给定出口背温背压;壁面—无滑移,恒温壁面;操作压力:设定操作压力为静压值。

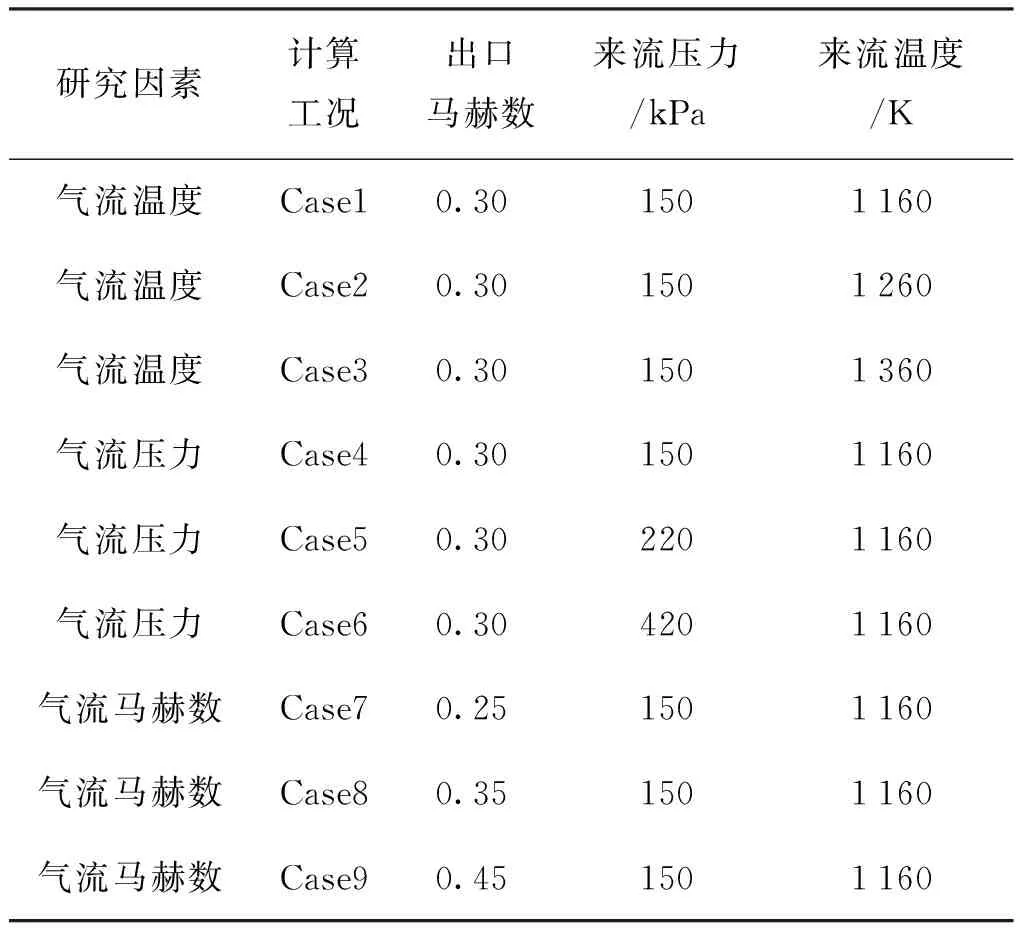

计算工况的边界条件如表1所示。

表1 计算工况列表Tab.1 Calculation condition list

数值计算采用Coupled基于压力的耦合算法方法。

计算过程中当连续方程、动量方程、湍流方程的残差小于10-3,能量方程、辐射残差小于10-6,同时,监测热电偶壁面平均温度值不再变化,则认为计算收敛。

5 计算结果与分析

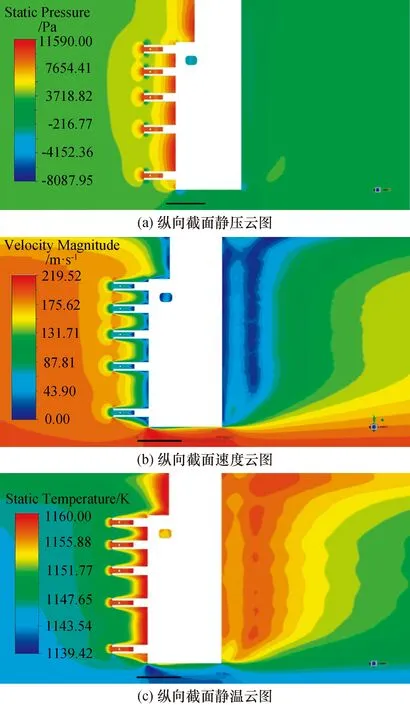

在表1中case1来流马赫数Ma=0.35,来流总压为220 kPa,来流总温为1 160 K计算工况下,进行计算求解,得到如图4所示的纵向截面云图,图4(a)~图4(c)分别为单屏式多点气流温度传感器附近流场纵向截面静压云图、速度云图及静温云图。由图4可知,气流流动遇到单屏热电偶流速下降,静压、静温升高;同时,在单屏热电偶方杆后方形成一个低压区,而其周围压力较高,在此低压区气流形成大量小涡,最终导致此区域能量耗散较大,总压降低。在单屏热电偶屏口,由于单屏热电偶屏对气流的收聚作用,使得屏口处压力升高,且压力梯度较大;在气流进入屏内时,气流速度明显减小,静温升高;在单屏热电偶方杆下方,气流的流动类似于气流流过台阶,在杆下形成一个低压区,低压区内流动形成小涡,存在能量耗散,总压降低;在低压区下方,由于气流流通截面减小,气流加速,静温降低。

图4 纵向截面云图Fig.4 Vertical section cloud chart

图5为中间测点横向截面云图和矢量图,分别为单屏式多点气流温度传感器中间测点横向截面静压云图、速度云图、静温云图以及横向和纵向截面的速度矢量图,由图可知,气流流入单屏热电偶中间屏内测点,气流速度降低,静压、静温升高;气流在靠近屏口处,速度由大约150 m/s快速降低至屏口约70 m/s, 而屏内测点及热点偶丝表面附近的气流速度低于20 m/s,而在屏内的主流速度低于40 m/s;在屏内出气孔处,气流速度再次增大至120 m/s以上,同时与屏外气流共同作用在屏口处形成漩涡;使得屏内测点温度最高升至1 159.61 K,接近总温,从而实现气流温度的测量。

图5 中间测点纵向截面云图和矢量图Fig.5 Cross section cloud chart and vector diagram of intermediate measuring points

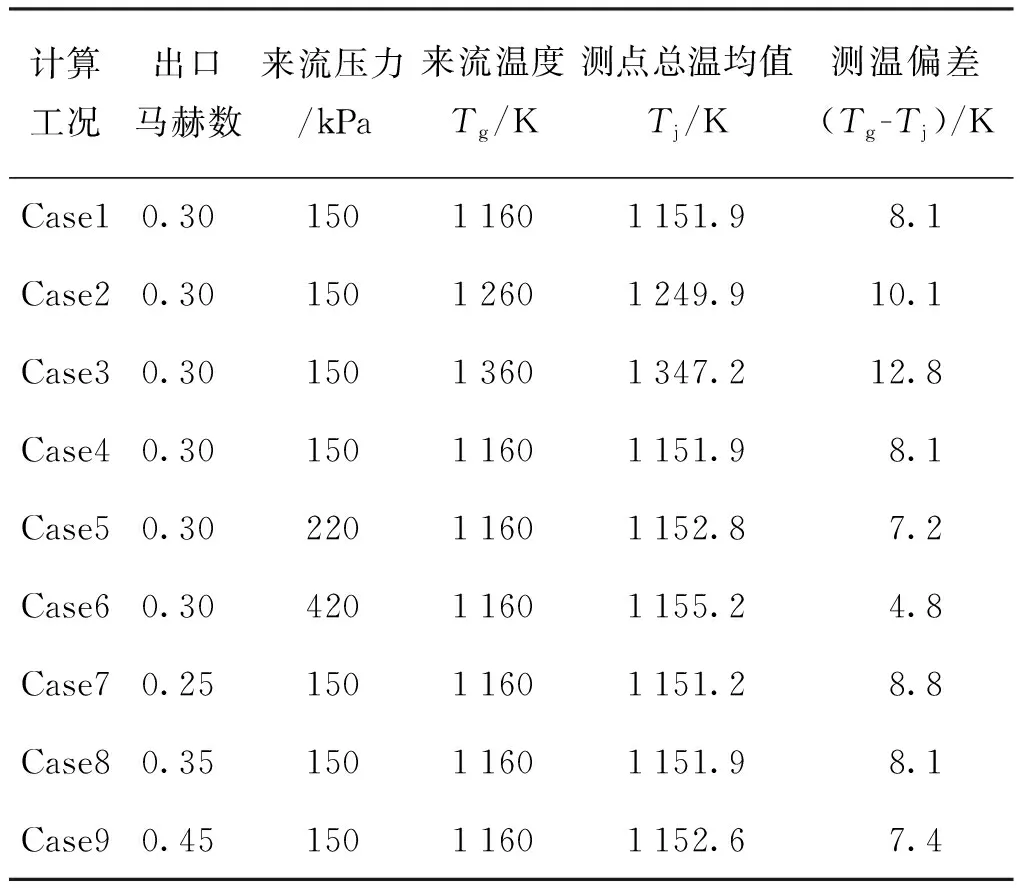

表2为数值模拟计算得到的单屏蔽式气流温度传感器各计算工况下的测温偏差情况。可以看出,由于计算时壁面温度的设置原因,辐射误差增大,从而导致测温偏差整体较大,具体分析如下:

表2 各计算工况下的测温偏差表Tab.2 Temperature deviation under different calculation conditions

来流总温不变的情况下,环境壁面温度越大,则辐射误差越小,环境温度越小则辐射温度越大;数值计算中环境壁面温度不变,且来流马赫数一定,可得出,来流总温越大,测温偏差越大。

随着来流总压的增大,测温偏差越来越小。这主要是由于在马赫数、来流总温不变的情况下,来流总压越大,则流域中气流静压越大,而马赫数、静温基本不变,因此,根据理想气体状态方程可得出气流密度随来流总压的增大而增大,雷诺数会增大,进而增大对流换热系数,导致测点表面的辐射换热量减小,辐射误差和导热误差均减小,从而测温偏差变小。

随着马赫数的增大,单屏式多点气流温度传感器测温偏差随之减小。这主要是由于马赫数的增大,在测点上的对流换热系数增大即对流换热量增大,导致测点表面辐射误差减小,而辐射误差在在单屏式多点气流温度传感器高温测温时是主要误差来源;因此,马赫数越大,测温偏差越小。

6 试验验证

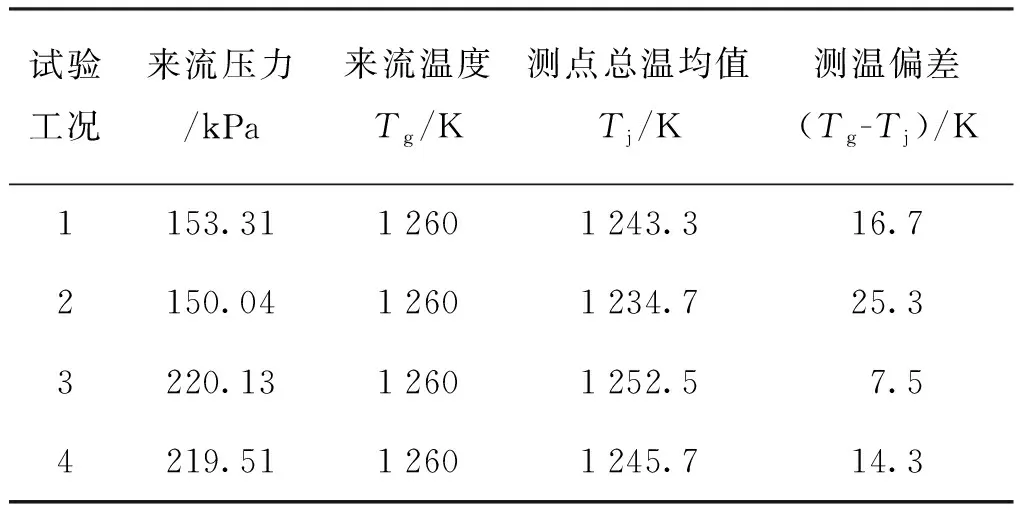

图6为试验用气流温度传感器实物图,表3为同一来流温度不同来流压力情况下得到的试验结果。可以看出,随着来流总压的增大,测温偏差变小,这与数值模拟计算得到的结论一致,可见数值模拟结果是可信的;同时可以看出,试验中得到的测温偏差普遍比数值模拟得到的要大一些,这主要是是因为数值模拟中忽略了壁温的设置偏差和计算中的测温偏差所产生的导热误差的原因。在今后的计算中要充分考虑壁温的合理设置,并在测温偏差计算中同时考虑速度误差、辐射误差以及导热误差。

图6 试验用气流温度传感器Fig.6 Airflow temperature sensor for test

表3 试验结果Tab.3 Test result

7 结 论

本文针对单屏式多点气流温度传感器在马赫数0.35、来流总温1 160 K、来流总压150 kPa的基准工况下,研究了来流总温、来流总压、来流马赫数等工况参数对测量偏差的影响规律。

(1) 在1 160~1 360 K范围内,随着来流总温的增大,单屏式多点气流温度传感器测温偏差也随之增大。主要原因是在其它条件不变的情况下,来流总温的增大导致与环境壁温的温差增大,从而增大辐射误差,测温偏差也随之增大。

(2) 在150~420 kPa范围内,随着来流总压的增大,单屏式多点气流温度传感器测温偏差随之减小。主要原因是在其它条件不变的情况下,来流总压的增大会导致流域内静压增大,因而导致气流密度增大,而气流密度的增大会引起雷诺数增大,进而增大对流换热系数导致测点表面的辐射换热量减小,辐射误差减小,导热误差也减小,测温偏差也减小。

(3) 马赫数在0.35~0.55范围内,随着来流马赫数的增大,单屏式多点气流温度传感器测温偏差随之减小。主要原因是在其它条件不变的情况下,马赫数的增大会增大测点表面对流换热系数,从而导致测点表面的辐射换热量减小,辐射误差减小,测温偏差也减小。