高精度金-铂热电偶的制作和热电稳定性研究

2022-03-26向明东

郑 玮, 汤 磊, 向明东

(中国计量科学研究院,北京 100029)

1 引 言

目前国内准确度最高的热电偶温度计首推铂铑10-铂热电偶,但是其测量精确度很难达到0.3 ℃[1]。其主要原因是构成热电偶的铂铑合金电极的材料成分,在制作和使用过程中不能保证良好的热电均匀性和稳定性,致使热电偶的温度与热电势的关系具有很大的不确定性,校准数据的有效性受到限制[2,3]。为此,相关学者开始探索使用纯金属制作热电极以解决现存热电偶本身技术缺陷,提高热电偶温度计的测量水平[4,5]。

金-铂热电偶正负电极均由纯度很高的金属材料构成(正极纯金,负极纯铂),理论上材料没有传统合金电极中不均匀性和使用中合金成分不稳定性的影响[2],可以大大降低这部分带来的测量不确定度。据文献[6]报道金-铂热电偶在0~1 000 ℃ 范围内测量不确定度可以达到0.01 ℃。这与目前的最好的铂铑10-铂热电偶相比,热电偶的测量水平具有较大地提升空间。

国内曾在上世纪90年代有过初步研究,并在1997年制定了《金-铂热电偶检定规程》[7],受当时技术条件影响,热电偶制作的方式比较简单,测量结果不甚理想。为了进一步提高金-铂热电偶准确度,研究人员在结构上进行了一些改进,使用了保护套管以阻止使用环境中污染物的侵袭,以保持热电偶金属电极的高纯度[8]。考虑到金和铂的热膨胀系数差异较大的影响,在测量端结构上进行了改进,以降低和减小机械应力产生附加热电势,并且在热电偶参考端上也采用了更加可靠的连接方式。下面将对金-铂热电偶制作工艺方法的探索研究以及稳定性的测量结果作一介绍。

2 温度计的设计和制作

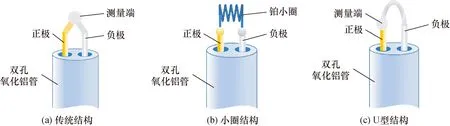

图1为热电偶测量端的3种结构。传统的铂铑10-铂热电偶的正负电极直径均为φ0.5 mm,长度约为1 m,电极穿入到双孔氧化铝绝缘管中,热电偶的测量端是直接进行焊接,其结构如图1(a)所示。

图1 热电偶测量端3种结构Fig.1 3 structure types of thermocouple measurement junction

实验中热电偶制作使用的电极材料均选用昆明贵金属所生产的铂丝和金丝,其名义纯度均为99.995%,直径均为φ0.5 mm。

将铂丝剪成180 mm长度,用无水乙醇擦洗表面后用纯净水擦干,挂在退火柜中通入11.6 A电流,温度约为1 300 ℃,退火时间为10 h。

金丝由于退火后较为柔软,如采用悬挂通电退火方式,丝材会受重力影响被拉长[2,9],故金电极退火仅采用了水平放置炉内退火的方式。为了保证退火温度均匀性,退火炉使用了特别定制的3段温度控制,1 000 ℃退火温度下,60 cm长的工作区最大温差在±4 ℃以内。金丝被剪成多段,单丝长度为 600 mm。首先使用无水乙醇擦洗丝材表面,再用纯净水拭干,穿入长为750 mm的清洁多孔退火氧化铝管中,放入退火炉中,升温至1 000 ℃,时间保持10 h,然后降温到450 ℃,保持时间12 h,自然冷却至室温取出。取出的金丝并按照原顺序将3段金丝使用氢氧焰焊机对焊接成1 800 mm长度的1根。

金丝和铂丝分别穿入长度700 mm,外直径为φ4 mm,孔径为φ1.4 mm的双孔氧化铝管中,前端留出一定长度用于制作测量端,后部裸露的部分分别穿入φ1.1 mm直径的聚四氟管中,使用一小段热缩管将双孔氧化铝管与聚四氟管进行固定。

金-铂热电偶由于金和铂的热膨胀系数差异较大,高温中正极金丝(热膨胀系数为14.2×10-6K-1)膨胀将明显大于负极铂(热膨胀率为9.1×10-6K-1)[3],如按照传统方式直接焊接热电偶测量端,负极会被正极的膨胀而拉长,正极会因负极拉力而变形弯曲,且两电极相互拉扯产生的机械应力会产生一个附加的热电势,从而影响测量的准确度,且热电偶经历多次反复升降温,电极经多次拉伸可能会造成正极缩径甚至拉断,因此在热电偶测量端结构上应充分考虑此影响因素,降低热膨胀差带来的影响,以减小机械应力产生附加热电势[10]。

实验设计制作采取了2种结构方式制作热电偶的测量端。(1)小圈结构。将一根直径为φ0.15 mm的细铂丝(纯度99.995%)绕3圈,将小圈两端分别焊接在热电偶的金丝和铂丝上,以构成热电偶的测量端,见图1(b)[6]。(2)U型结构。将热电偶的铂丝露出端弯曲呈U性[10],然后与金丝对焊,U型弯曲的直径大约φ2 mm,高度大约5 mm,见图1(c)。

将热电偶装入事先准备好的带手柄的石英保护管中。石英保护管的长度为700 mm,直径为φ6.8 mm。热电偶测量端与石英管的底部保持约为8 mm间距。手柄使用铝材制作表面喷砂氧化,双孔氧化铝管与手柄牢固连接,同时热电偶电极也使用卡具固定在手柄上,防止前后移动,并且将手柄与引出电极进行粘接,以防热电偶参考端转动带动手柄内部热电偶电极铰接而引起的热电极内部短路。手柄的出线处设计了弹性结构,防止因热电偶电极过分的弯折,造成的不可逆的“冷加工”影响[10]。

在组装热电偶前,上述装配环节中所使用的双孔氧化铝管、多孔退火氧化铝管和石英保护管都反复使用了蒸馏水清洗,然后在1 100 ℃退火以去除杂质。

金-铂热电偶的参考端两电极分别与铜导线焊接在一起。铜导线直径为φ0.5 mm,需使用单芯无氧铜导线,长度为1.5 m,焊接点用热缩管抱紧确保结构牢固,同时形成电极间的绝缘,并装入直径为φ6 mm,长度220 mm的一端封头的不锈钢管中[11]。

按照此方法共制作了4支金-铂热电偶,编号分别为Au/Pt1901,Au/Pt1902,Au/Pt1903和Au/Pt1904,以下简称为1#,2#,3#,4#。其中1#和4#为小圈结构的测量端,2#,3#为U型结构测量端。

热电偶完成后的结构示意图如图2所示。

图2 金-铂热电偶结构示意图Fig.2 The structure diagram of Au/Pt thermocouple Assembly

3 稳定性测试和实验数据

通常热电偶温度计随着使用时间的增长会出现一定量的热电势的漂移,这种现象与使用温度高低有关,通常温度越高,使用时间越长其漂移的可能性越大。为了检验温度计的稳定性,根据以往经验,实验将安排采用温度计上限965 ℃退火和使用最高温度固定点(银凝固点)来检验温度计的稳定性。

3.1 实验方案

在初次制作完成后,将制作好的热电偶置于热电偶退火炉中,将炉温升至965 ℃,时间保持100 h,完成首次退火后随炉冷却到室温,随后进行银凝固点首次分度。将热电偶再次放入退火炉,升温至965 ℃后,保持此温度100 h退火,退火结束后热电偶随炉温冷却到室温取出,再次银凝固点进行稳定性测量。重复进行退火和分度循环,通过观察热电偶热电势的变化来考核热电偶的稳定性[3]。

3.2 实验设备

稳定性测量使用的银凝固点为Hart Scientific 9115。热电偶参考端冰点使用了蒸馏水和其制成的碎冰来制作冰水混合物,冰点器保温桶容积为3 L,最大插入深度为30 cm。热电势的测量设备选用了Keithley 2182A数字纳伏表。热电势经过纳伏表采样后通过GPIB电缆传送到PC显示和保存,使用Visual Basic编程进行自动采样测量和记录。

退火设备为通用标准热电偶退火炉。上限使用温度为1 100 ℃。工作区在在距炉口 10 cm 开始,工作区(长度60 cm)温度均匀度为 ±20 ℃。

3.3 实验过程

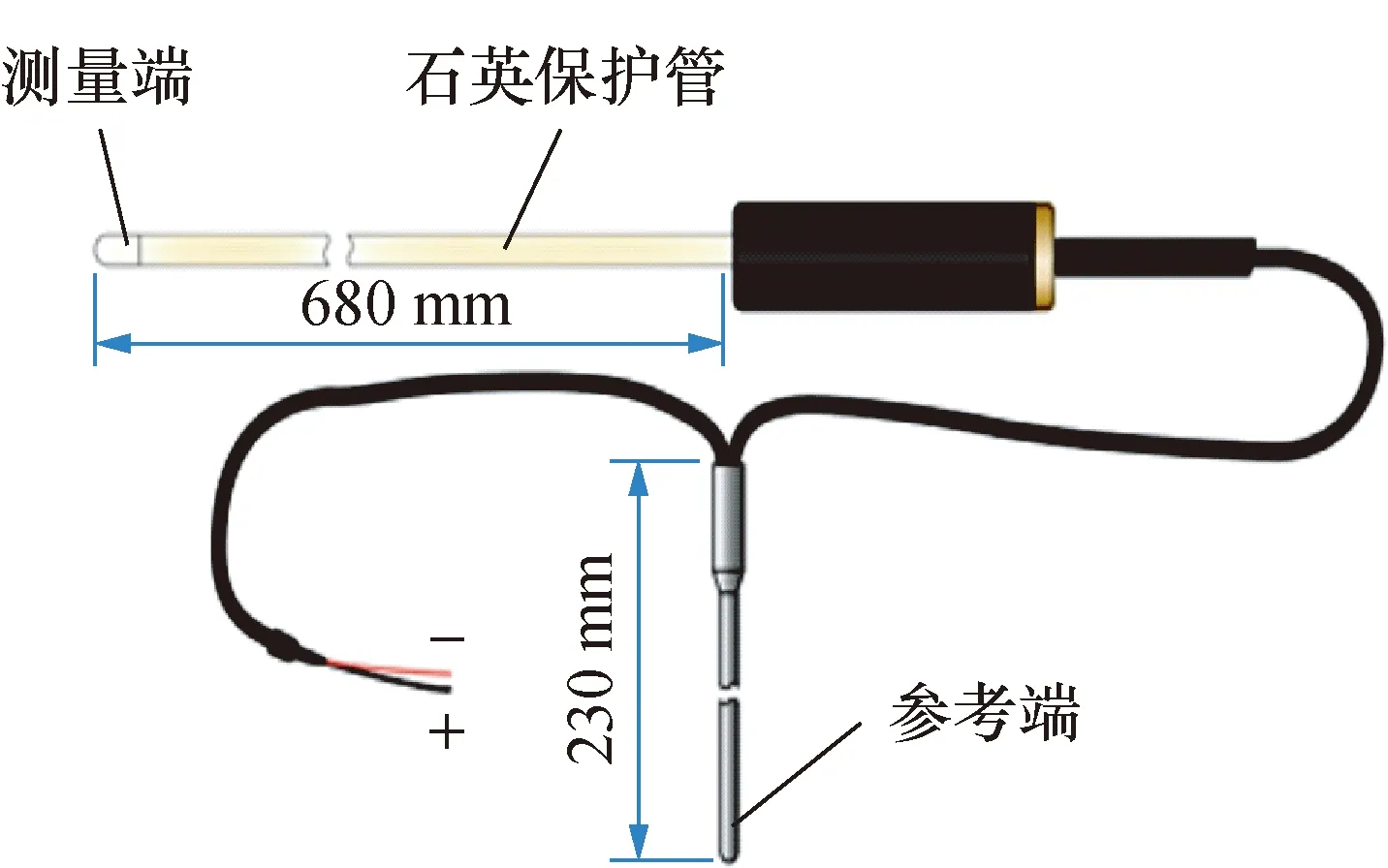

当银凝固点(961.78 ℃)装置进入凝固温坪后,将金-铂热电偶测量端插入固定点容器底部,其参考端插入已经制备好的冰点器中。经过15 min达到热平衡后,启动自动记录程序记录热电偶输出的热电势EVF,纳伏表采样时间间隔为5 s,连续记录 5 min。以记录数据的平均值作为最终测量值,以其标准偏差来反映温度计的短期稳定性。图3给出了2#温度计银凝固点测量(4次测量时间)所记录的部分数据曲线。

图3 2#热电偶在银凝固点温坪热电势测量曲线Fig.3 EMF curves of 2# thermocouple at Ag Freezing plateau

3.4 实验数据

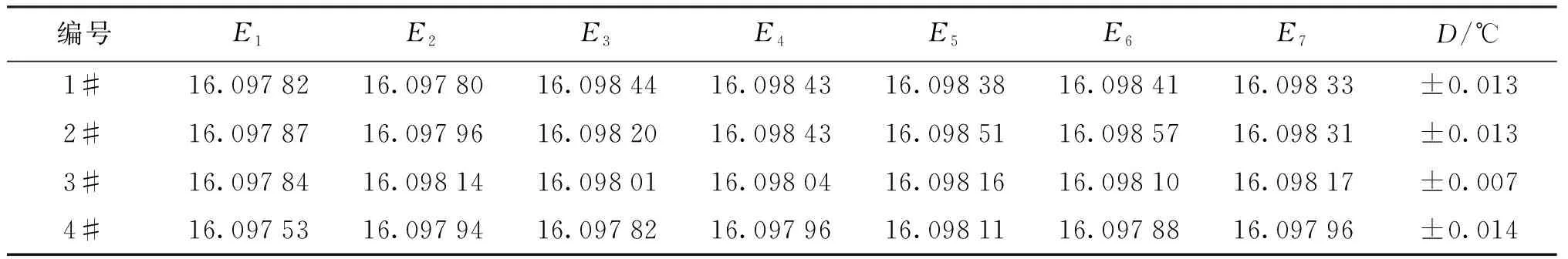

表1列出了这4支热电偶在经历退火后银点分度值Ei的测量结果,i=1,2,…,7。

表1 热电偶在银凝固点的分度值测量Ei结果Tab.1 Measurement Results of thermocouples at Ag Fixed Point Ei mV

稳定性实验持续时间90 d,温度计在965 ℃累计退火时间约为 700 h,温度计在退火后进行了共7次银凝固点分度实验。以热电偶在历次银凝固点分度值“±”Ei中最大值和最小值的差值的1/2,并除以其热电势率S(24.9 μV/℃[6])来表示其稳定性D(单位:℃)。

(1)

4支热电偶稳定性D最大值是:4#为±0.014 ℃;3#为±0.007 ℃(最优);1#,2#号均为±0.013 ℃。

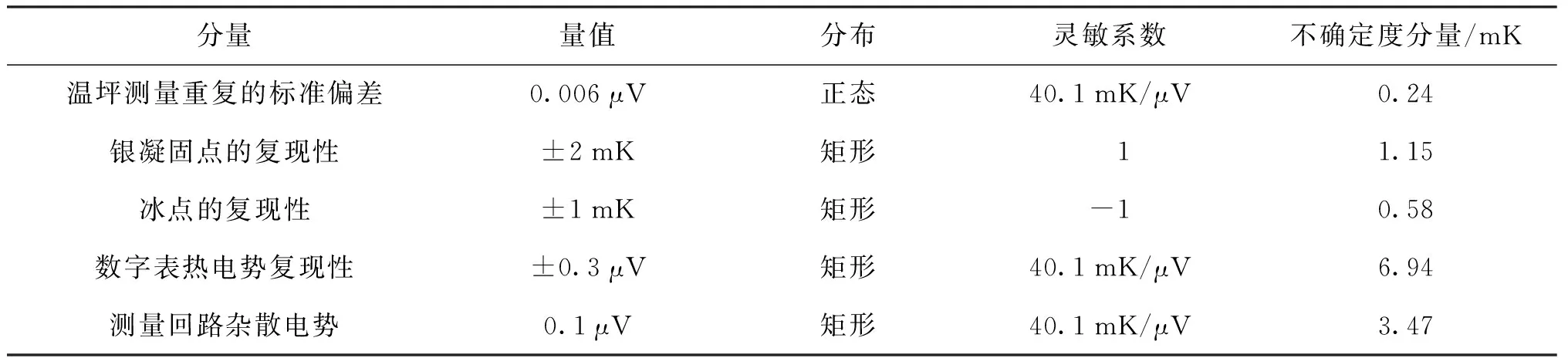

3.5 测量不确定度

热电偶稳定性测量结果的测量不确定度影响因素主要来自温度固定点的复现性和热电偶输出的热电势测量。建立数学模型为Ex=Er+ΔE。其中,Ex为输出量的标准,Er为热电偶输出的热电势,ΔE为测量回路杂散热电势带来的测量误差,其数学期望值为0。热电偶的复现uc(Ex)可以表示为

(2)

式中:银凝固点的测量的重复性使用温坪测量数据的标准偏差来表示。银凝固点的温度值的复现tS_Ag估值为2 mK;灵敏系数c1=1;热电偶参考端冰点的复现性影响tS_IP估值为1 mK;灵敏系数c2=-1;数字纳伏表复现性使用其短期稳定性ES_DVM=0.3 μV;电势测量回路杂散电势Est=0.1 μV;其灵敏系数c3和c4均为40.1 mK/μV。

热电偶稳定性测量不确定度各分量见表2[12]。

表2 热电偶稳定性测量不确定度分量表Tab.2 The uncertainty budget of stability of thermocouple measurement

经计算合成标准不确定度uc(Ex)=7.8 mK.取包含因子k=2,测量结果的扩展不确定度U=16 mK。

4 结 果

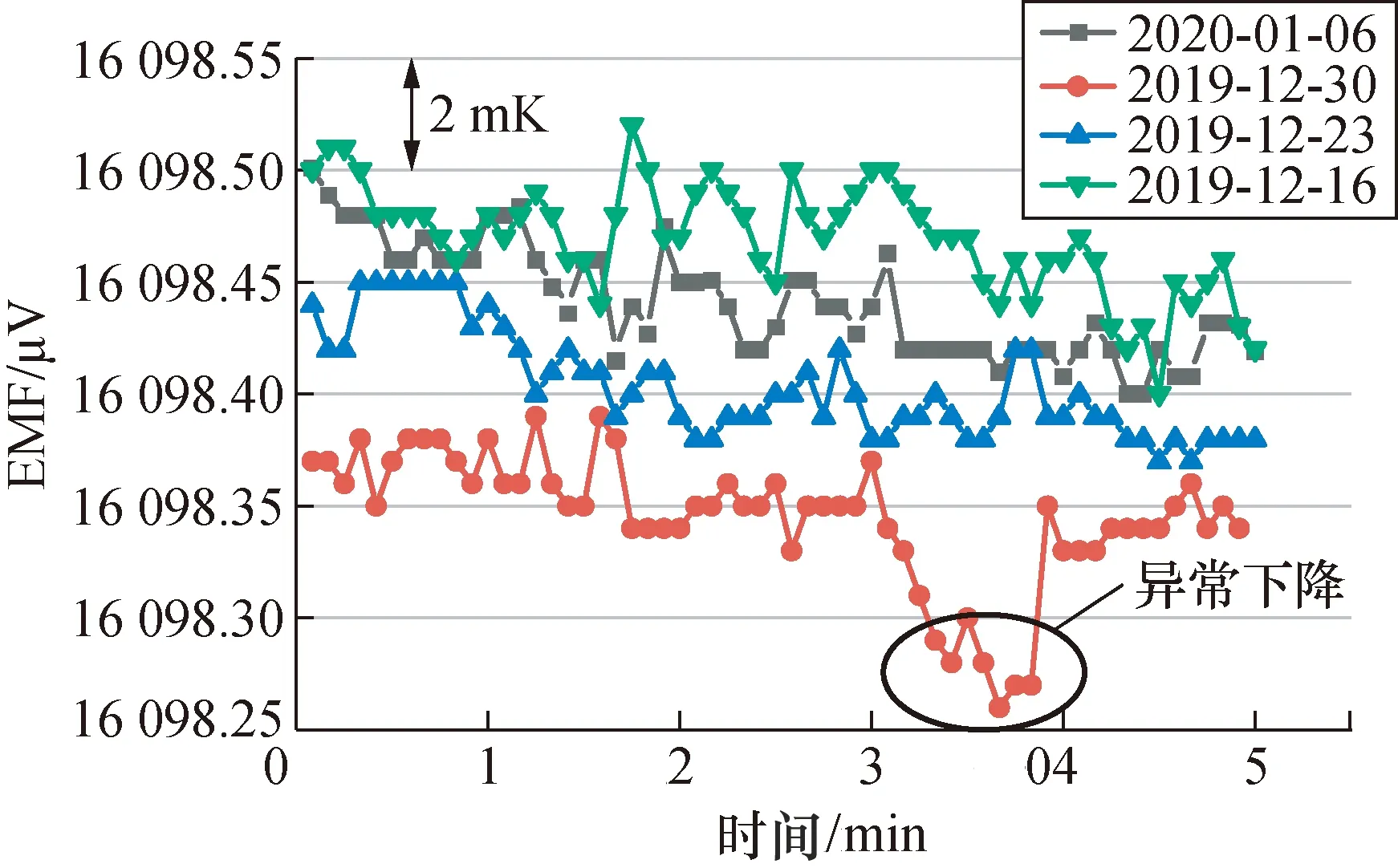

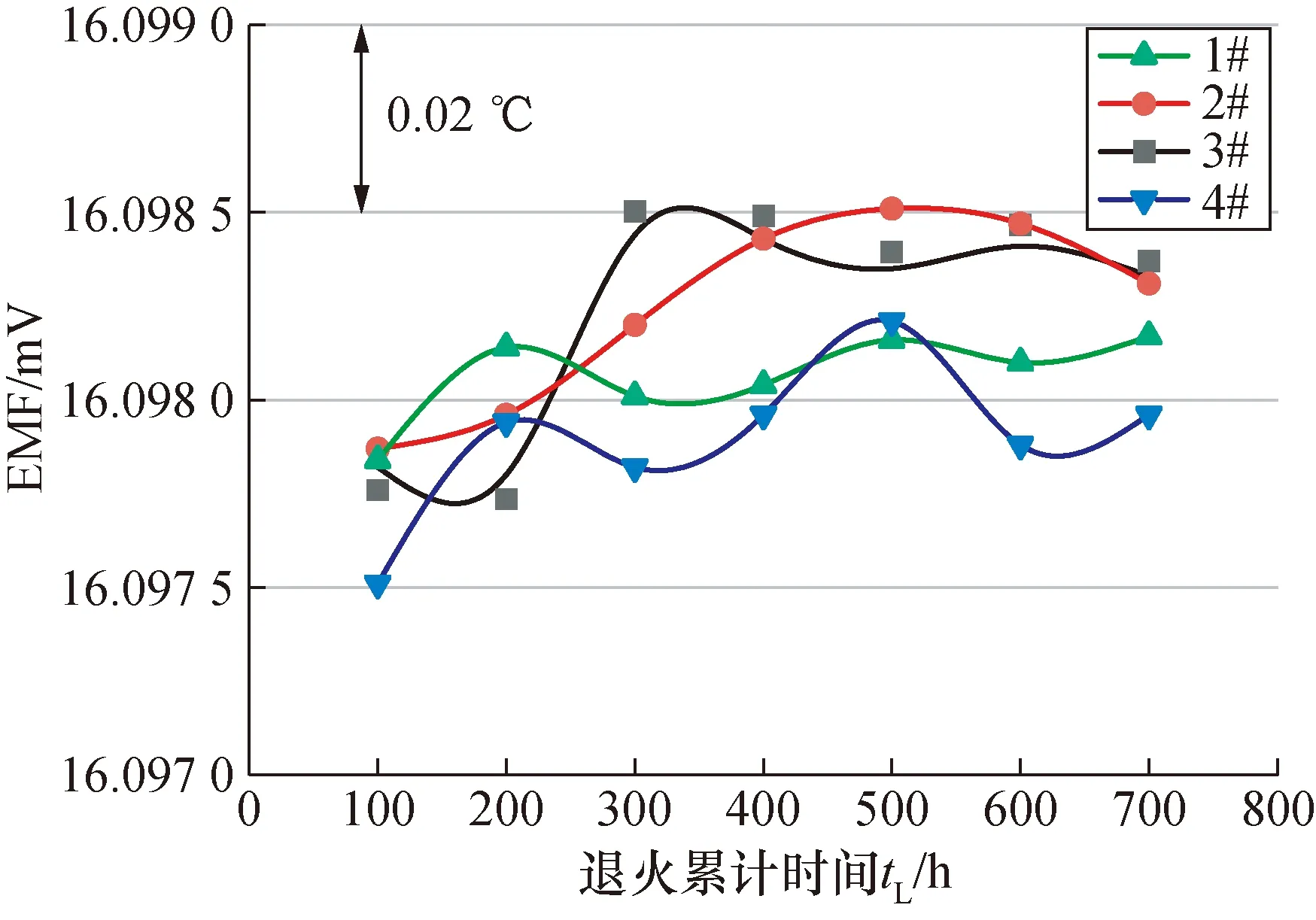

图4为金-铂热电偶在965 ℃退火后,在银凝固点的退火累计时间tL与分度热电势值EMF的关系曲线图。从图4中可以看到热电偶经历多次退火实验,在初期变化相对较大,经历了200 h退火以后,热电势基本能够达到稳定,并且没有明显单方向漂移的趋势,从数据得到小圈法结构的稳定优于U型结构。可以认为目前按照现有的结构设计和工艺制作的金-铂热电偶稳定性可以达到±0.02 ℃的水平,完全可以满足作为温度计量标准的要求。小圈形式的热电偶测量端使得热电偶的测量水平达到最佳状态。此批热电偶目前退火前和退火后存在一些差异,但这组热电偶的热电势最大差值也仅有1 μV,换算成温度也仅有0.04 ℃,这也证明了金-铂热电偶较铂铑10-铂热电偶具更好的互换性。

图4 热电势EMF与退火累计退火时间tL的关系Fig.4 The accumulated time of annealing tL versus EMF of thermocouples

5 讨 论

1#热电偶在退火300 h后,第3次分度时出现了断偶现象,根据观察发现,金电极与铂小圈在焊接点以外发生了接触,导致了较细的铂丝被拉断,造成了断偶的发生,经过再次焊接修复,幸运的是数据变化没有太明显,但是其复现性变差了一些。U型结构在经历多次退火后没有出现断偶现象,但是其稳定性似乎没有小圈结构稳定。在进行银凝固分度时,也发现了此结构的热电偶热电势似乎有时会出现微弱的跳变现象[10],见图3中标注的一些异常的数据,这些体现在凝固点温坪数据点的标准偏差上,通常2#,4#的标准偏差略为大于3#。小圈结构的金-铂热电偶在温坪复现短期重复性上略微优于U型结构的热电偶,但是也存在着结构脆弱易断的问题。U型结构较为牢固,但是测量复现性似乎略差,需要找到更好的方法来平衡这对矛盾。

这组热电偶在银凝固点的热电动势平均在16.098 mV附近与金-铂热电偶参考函数表中银点热电势值16.120 5 mV相比,低约为22 μV,换算成温度约为0.88 ℃,这表明此次实验使用的材料纯度相对比较低,在今后实验样品的制作过程中要进行材料品质的控制和筛选[13]。金/铂热电偶的出现将有利的推动热电偶温度计向高精度、高可靠性方面发展,将有利的推动解决660 ℃以上温区温度实际应用中计量标准的准确度和耐用性矛盾的问题[14,15]。

后续工作将对金-铂热电偶的不均匀性的测量[16~18]和分度方法的做进一步研究和探索。