一起150MW汽轮发电机定子下层绕组线棒接地查找与处理分析

2022-03-26吴乃科

吴乃科

(广西百色银海发电有限公司)

0 引言

汽轮发电机是火力发电厂主要设备之一,它与锅炉和汽轮机称为三大主机,由汽轮机带动发电机旋转,将其机械能转化为电能,并实现发电。汽轮发电机主要由定子与转子组成,其中定子由定子铁心、线棒、机座以及固定这些部分的其他结构件组成。

本文介绍了一起150WM汽轮发电机定子绕组线棒接地故障检查、处理整个过程,并根据故障接地点分析了事故成因,简述了其接地故障点查找及修复方案,对故障成因开展了理论分析研究,提出了预防措施,对降低事故发生概率,提升电网的运行可靠性具有一定参考意义。

1 故障信息介绍

1.1 故障发电机信息

故障发电机系山东济南发电设备厂2007年4月生产,2007年10月投入运行。该发电机型号WX21Z-085LLT,额定功率150MW,定子额定电压15.75kV,额定电流6469A,冷却方式为密闭循环式空气冷却,绝缘等级F级。查阅检修记录资料,最近一次A级检修为三年前,各项例行检修、预防性试验均正常。

1.2 故障发生过程

故障前发电机运行各项主要参数正常:有功功率145MW,发电机定子电压15.78 kV,发电机定子电流5.88kA,励磁电压216V,励磁电流1218A。

14点04分41秒,发电机事故喇叭响。A、B套发变组保护装置“定子接地3U0”、“定子接地3W”保护动作出口,发出报警信号。#1发变组出口开关、发电机灭磁开关跳闸,6kV厂用电快切装置联动切换成功。

查看发变组故障录波屏故障录波记录:发电机出口 PT开口三角二次电压为 73.47 V。查看#1发变组保护A柜“发电机3U0定子接地II”保护动作值为29.43V,B柜“发电机3U0定子接地II”保护动作值为29.11V(整定值均为10.0 V),保护正确动作。

2 检查过程

为了避免产生错误判断,缩短机组并网时间,通过检查、试验等方法,逐步逼近查找故障点,查找步骤如下:

1)#1发变组跳闸后,查阅故障录波装置和保护装置故障记录,排除了保护误动跳闸的可能,就地检查发变组一次系统未见明显异常点。 对#1发变组一次系统(发电机、出口PT、主变、厂高变及出口避雷器)整体测量绝缘电阻值为0.01MΩ,说明发变组存在接地点。

2)将#1发电机定子三相引出软连接线拆开后,测量其绝缘电阻值为:A相180/70MΩ(R60/R15);B相0.01/0.01MΩ(R60/R15);C相150/60MΩ(R60/R15)。测量发电机出口三相封闭母线绝缘电阻值为:A相4.51/3.19 GΩ(R60/R15);B相5.42/4.22GΩ(R60/R15);C相5.87/4.59GΩ(R60/R15)。确定接地点在发电机本体定子B相和引出短线之间区域,排除主变、厂高变等设备接地的可能性。

3)拆开发电机两侧上端盖和上内护板检查,未发现端部绕组线棒有明显异常点。对发电机B相出线绝缘板去污,用工业酒精清洗后,测量绝缘电阻值 0.01MΩ。排除发电机B相短引出线穿入支撑绝缘板脏污引起接地的可能,判断发电机内部B相定子绕组线棒有接地点。

3 接地故障点查找

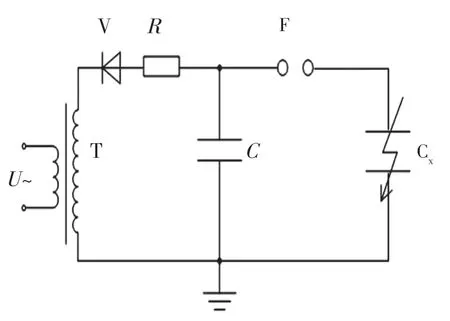

根据测量的绝缘电阻值可以判断该发电机定子绕组B相线棒为低阻接地故障,采用直流冲击法进行故障点查找,如图1所示,试验变压器(T)作为试验充电电源,在变压器高压侧装设高压硅堆(V),其作用是整流输出直流电源。加装保护限流电阻(R),其作用是防止变压器高压侧过流,一般选择10~100MΩ水阻。试验回路中并接高压电容器(C),一般选择0.1μF、15kV高压电容。试验回路中球间隙装置(F)的作用是调节试验时需要充放电的电压值。直流冲击法工作原理:直流电压加压后对高压电容充电,电容器电压上升至球隙击穿电压,球隙击穿,充电电容通过球隙对故障点放电。充电电容放电后电压下降,球间隙恢复绝缘,试验变压器再次对充电电容充电。通过调节球间隙距离可调节试验电压大小及放电时间间隔,形成对故障点间隙放电[1]。

图1 直流冲击法原理接线图

抽出发电机转子后,采用直流加压冲击法查找接地故障点。派专人在发电机汽、励两端不同位置进行观察,升压到3.6kV,发电机内部无放电现象,继续升压至5kV,在发电机励端侧52槽(从励端看11点左右位置)下层绕组线棒出槽口R角外第一道气封绑绳处发现明显的放电声和火光,已确定发电机定子B相绕组线棒接地点位置,如图2所示。

图2 接地点位置示意图

4 故障特点及处理方案

此次发电机定子B相绕组线棒主绝缘受损点在励端侧52槽第二层(下层)线棒出槽口R角外第一道汽封绑绳的交叉U形半开口空腔缝隙内,距离发电机励端端部槽口约10cm位置。因绝缘击穿点在下层绕组线棒侧面,被上层线棒遮挡无法直接观察到,修复工序受可施工操作空间限制,无法清理干净绝缘受损点周围的绝缘材料及削成坡口,也影响后续的绝缘包扎恢复等施工工序。设备制造厂提供的修复方案拆除上层4根线棒,腾出空间再对故障点进行修复,耗时较长,修复时间约1个半月。基于区域电网保稳需求等原因,这么长的修复时间,迫使区域电网存在很大的安全隐患。经与设备制造厂技术人员充分讨论,互换意见,从技术角度论证提出局部维修方案。即现场制作针对性特殊修复工具,并用窥视设备辅助,不拆除上层线棒的情况下对该绝缘击穿点进行局部修复,工期可以在10天内完成。

5 处理过程

清除下层线棒绝缘击穿点周围的汽封绑绳和上层线棒影响维修的垫绳,利用可伸缩检测镜和内窥摄像头进行辅助可视。现场制作各类形状挖补工具,仔细清理绝缘受损点周围碳化的绝缘材料至导线层,沿受损点四周绝缘材料削成坡口,打磨成斜锥状,坡面平滑、均匀,如图3所示。

图3 绝缘受损点剖削示意图

绝缘受损点按照工艺要求处理好后进行B相绕组线棒直流耐压及泄漏电流试验。按照DL/T596-1996《电力设备预防性试验规程》标准要求,试验电压2.5Un,1min通过[3]。进行受损点绝缘层包扎工序:用无水酒精擦干净后刷涂一层固化环氧树脂漆,然后采用与线棒绝缘相同的绝缘材料(特5440-1多胶云母带)逐层刷EP160进口树脂进行半迭绕包(共计包扎14层),层间刷EP160进口树脂漆的黏度应适当,涂刷要均匀。主绝缘层半迭绕包完成后,按工艺要求恢复防晕层。外层包低阻防电晕带,用保温材料做好局部防护后用红外加热烘干,温度保持在115℃左右约24h烘干,自然降温至室温,最后刷高阻防晕漆晾干。

局部绝缘修复处理的重点应掌握修理部分绝缘层无气泡夹杂,因此,应严格按半迭包绕工艺,“半迭”应保证准确。绝缘云母带包扎过程中不可出现皱褶,包扎绝缘带时可适当用力拉紧,但用力均匀。

全部修复工序完工后再次按照DT/T596-1996《电力设备预防性试验规程》要求进行发电机试验[3]:定子绕组线棒绝缘电阻、直流电阻测试合格;定子B相线棒泄漏电流和直流耐压试验(试验电压2.5Un,39.4 kV)合格,交流耐压试验(试验电压1.5Un,23.6kV)1min通过。

6 原因分析及防范措施

此次#1发电机定子B相绕组线棒绝缘受损点的部位特殊,在发电机励端侧52槽第二层(下层)线棒出槽口R角外线棒第一道汽封绑绳的交叉U形半开口空腔缝隙内[4]。结合现场检查情况分析判断:发电机生产制造过程中的定子汽封绑绳(汽、励侧端部出槽囗处的第一道绑绳),因制造工艺原因,存在交叉缝隙中会形成倒U形半开口空腔,如果发电机内部存在金属性颗粒状异物,运行中在风力的扰动与磁场吸引力作用下,金属性颗粒物在定子内四处漂移,机缘凑巧中,有金属导磁性颗粒物掉入此空腔内,在端部交变磁场的作用下,金属性颗粒会在倒U形空腔内持续振动、旋转磨蚀绕组的云母绝缘,形成磨蚀凹陷,达到一定深度后,绕组线棒云母绝缘层磨蚀减薄,承受耐电压值降低,最终发生绝缘击穿,形成接地故障。排查时发现励端、汽端还有几处存在类似情况,只是主绝缘磨损的程度较小,没有被击穿。该发电机冷却方式为密闭循环式空气冷却,进入发电机腔内的冷却空气应是不带有灰尘或金属性颗粒物的洁净空气。那么金属导磁性颗粒物是怎么进入到发电机定子腔内的呢?经过分析总结可能原因有以下四点:①发电机制造过程中机座焊接产生的飞溅金属焊渣。②制造过程中机座喷钢砂除锈、消应力后清理不干净的钢砂遗留物。③现场安装过程中,有焊接作业时防护不严,有飞溅焊渣进入机座内。④发电机下机座与周边基础密封不严,检修施工现场的杂物中有含金属性颗粒随冷却风循环吸入发电机内。对发电机进出风系统进一步的检查发现发电机下机座与周边基础密封不严,判断检修施工现场的杂物中有含金属性颗粒从该处进入发电机膛内的主要原因。怎样避免类似问题的发生呢?经过与发电机制造厂进行技术交流,形成统一意见并提出以下防范措施:①利用此次检修机会全面检查发电机的整体密封性,对不符合要求及时做整改,特别是仔细检查冷风交换间隙通道,不应大于设计要求。②对发电机定子进行全面检查清理,主要位置是:机座内各个风区,定子铁心、绕组线棒的全部通风间隙。③用面粉、吸尘器将发电机冷风室内彻底清理干净,清理后再上一层油漆,确保墙面光滑,无异物。

7 结束语

对于该类型的发电机,防止金属性颗粒物进入发电机腔内并进入汽封绑绳交叉空腔缝隙内造成定子绕组绝缘故障,最主要也是最有效的手段是加强发电机检修期间对进出风系统以及机座与周边基础密封性的检查。每次大、小修都应仔细检查发电机定子绕组端部,特别是汽封绑绳交叉空腔缝隙内绕组线棒绝缘是否有磨损的痕迹,尤其是发现有环氧粉、泥时,应当借助内窥摄像头等可视设备认真细致地检查。以便及早发现缺陷隐患,并及时消除。