基于三菱PLC的机器人加工单元控制研究

2022-03-26郭文娟

郭文娟

(南京技师学院,江苏 南京 210023)

0 引言

为了满足国家经济发展需求,国内工业领域需要朝自动化方向发展,这样能够突破以往人工生产的人力局限性影响,并且提高生产流程及产品质量的稳定性,故经过多年研发,我国已经实现了工业自动化生产,其中关键技术就是PLC。PLC是一种可储存编写程序,并根据编写程序进行自动运作的逻辑控制器。在工业生产中其相当于控制执行端,能够根据已经编写好的程序逻辑对生产设备进行控制,由此实现自动化生产。从这一角度出发,要如何发挥PLC作用来控制机器人加工单元就成了一项值得思考的问题,有必要对此展开相关研究[1]。

1 机器人加工单元设计

1.1 机器人选型

本文以七轴搬运机器人为例展开设计,该机器人的特点为:第一,因为机器人采用了七轴结构,所以能够做出更加复杂、繁琐的动作,相比于普遍的六轴结构,能够在更为复杂的环境中运作,即六轴结构的机器人无法应用于狭小空间,或者是存在大量障碍物的环境中,但七轴机器人可以。同时该机器人安装形式多种多样,有吊挂式、壁挂式、倾斜式等,且不同形式内部均配有伺服电动机驱动工具接线,不会与周边设备发生冲突,因此布局应用非常方便;第二,该机器人是为了应对复杂环境而开发出来的产品,因此具有很强的环境适应性,即该机器人除了能够在复杂空间环境下顺利作业以外,还能抵御一些恶劣环境因素的干扰,如机器人主机、活动手腕等关节处的防尘、防水规格都达到了IP67水准,说明环境因素很难导致其出现异常[2]。

1.2 加工单元功能设计

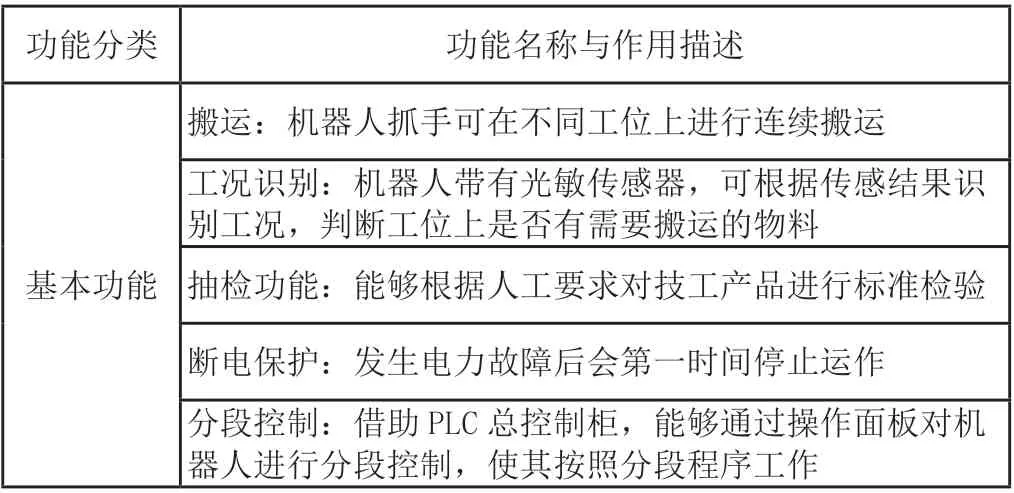

围绕七轴搬运机器人,其加工单元功能设计结果见表1(因为本文主要论述的是加工单元控制,所以不对加工单元本身的功能设计过程进行介绍)。

表1 加工单元功能设计结果

1.3 操作流程设计

本文中机器人的操作流程共分三个步骤:第一,系统上电,主要打开压缩空气进气阀,确认外部电源无异常、分项电源保护开关处于合闸状态后,对PLC总控制柜的电源开关进行合闸操作,让机器人启动。完成后需要在操作面板上旋转电源安全,使其进入“接入”位置,完成系统上电,同时机器人触屏自动开启,并且开始自检,如果存在异常会发出报警,人工处理后点击“复位”键即可;第二,系统循环启动和停止,因为系统刚上电之后处于初始化状态,触屏中的初始化指示灯常亮,所以机器人处于原工位,搬运抓手是松动状态,整体并未启动,故为了让机器人开始循环搬运,需要在上料位置放搬运目标,并保证下料位置没有搬运目标,这时点击触屏上的“循环作业”按键,并选择循环流程(基本流程为:确认机床状态→上料搬运→向下料工位移动→放开抓手卸料→回到上料工位),当系统确认一切条件准备就绪,可以开始循环运作后,“许可”指示灯亮起,人工点击“确认”按键即可。人工选择“确认”按键的同时,“停止”按键亮起,如果需要停止点击即可,点击后机器人会停滞于当前状态,若需要复位,则可以继续点击“复位”按键;第三,异常后的再启动,即机器人带有断电保护功能,如果在运作中遇到了异常会发出警报,同时进行断电保护,这时需要再次启动机器人,过程中需要先人工确认故障是否已经被排除,即如果是物理性故障,类似于机械手臂被其他物体阻挡无法移动,可以通过肉眼去判断,但如果是系统内部故障,如电源异常,就要根据系统给出的报警信息做判断,当确认故障确实被完全排除,可以长按“循环作业”按键来恢复系统,同时出于对操作人员安全的考虑,为防止故障反复下的安全风险爆发,人工长按“循环作业”按键后要做好按“急停”按键的准备,一旦发现异常迅速按下该按键。

2 三菱PLC单元控制及电气系统的设计方法

2.1 单元控制设计

本文主要选择了MITUBUSHI(三菱)Q06UDEHCPU系列的PLC,其配有FL-NET、CC-Link通信模块,其中前者能够让PLC与机床连接,系统中其专门服务于PLC与机床通信,而后者则用于电源以外其他所有安全信号的连接,如PLC与所有开关、网络信号端等。为了实现控制,借助CC-Link实现了PLC与网络的连接,而后在网络环境中开发控制系统,系统具有实时、开放、完整的特性,通信延时为0.1s,采用现场总线技术将现场所有信号端集中,再通过网络实现信号端与控制系统的连接,人工可以在控制终端进入系统控制面板,在面板中能够设定相关指令,并且进行PLC编程[3]。

PLC编程中本文主要选择了GX Works2,它是三菱电机最近推出的PLC编程软件,应用比较简便,同时与三菱PLC完美契合,不仅可以用于编程开发,还能进行方针测试与调试[4]。借助GX Works2软件,本文主要遵从六大原则展开编程设计:①按照顺序执行沿着设计PLC梯形图,要求程序符合从左至右、从上到下的顺序;②PLC线圈输出方面,必须让线圈与梯形图中的左右母线有逻辑联系,这样才能实现逻辑执行动作,线圈需要处于左右母线之间;③PLC梯形图的每一个逻辑程序都必须从左侧母线开始,借助触点连接,需要在线圈处或右侧母线处接触,同时这种条件下左侧总线要与线圈保持直接联系,而右侧总线不能与线圈存在联系;④要根据现实情况确认PLC线圈逻辑输出次数,即一般情况下每个PLC程序中只允许使用一次线圈,但特殊情况下需要使用两次,如PLC程序中存在跳转、步进指令,那么在规则上允许进行两次线圈输出,设计中必须区分具体情况,避免线圈设计错误;⑤PLC梯形图中的串联、并联触点数量虽然不受限,但必须合理;⑥要根据实际情况并行输出两个或三个PLC线圈。依照以上要点,本文完成了PLC加工单元控制设计,其主要控制逻辑见表2。

表2 PLC 主要控制逻辑

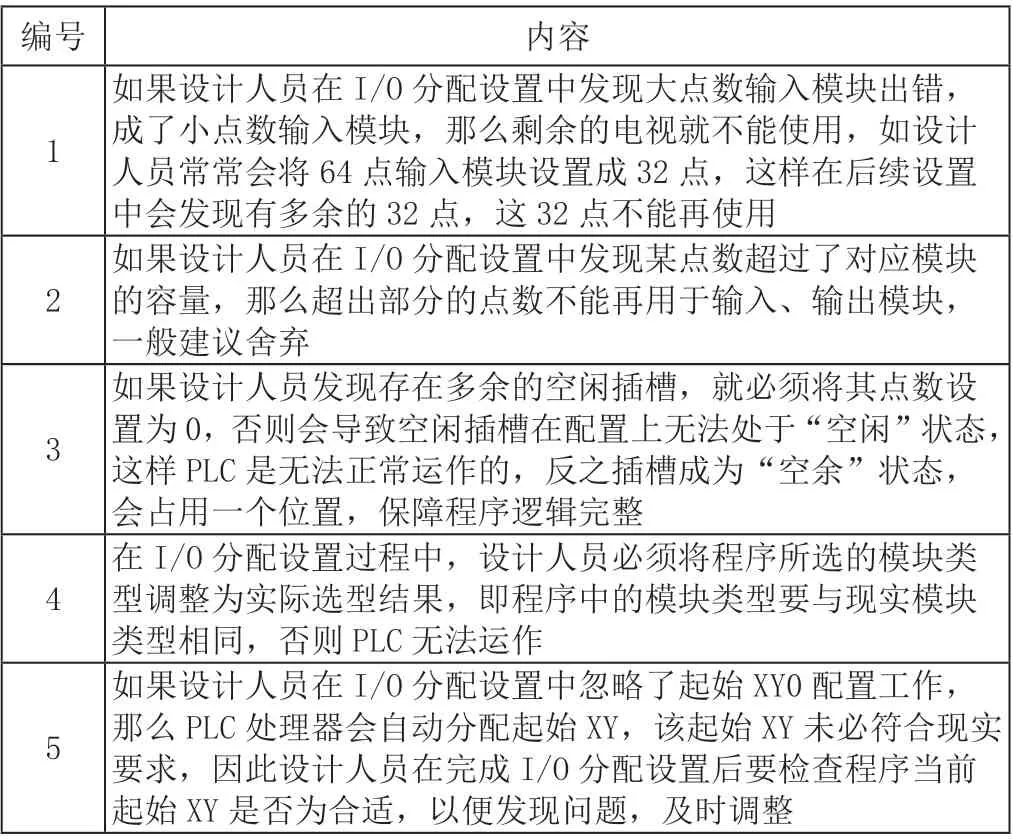

完成加工单元设计后需要进行PLC系统设置,此处同样借助GX Works2软件,进入其操作界面之后选择上方的“工程”按钮,此时会生成新的对话框,在其内部点击“新建工程”,然后选择控制器类型、PLC机型、工程类型、程序语言等。一切准备就绪后,点击左侧的PLC参数设置,根据现实要求对定时器时限、模块同步等相关参数进行设置即可。值得注意的是,在系统参数设置中需要重视I/O分配设置,其设置结果直接影响到机器人运作质量,故为了做好I/O分配设置,设计人员要严格依照相关规则展开工作,规则具体内容见表3。

表3 I/O 分配设置的具体规则

2.2 电气系统设计

为支撑PLC机器人加工单元控制运作,需要对其进行电气系统设计,其中电气系统应当包括PLC主站、工业交换机(MOXA EDS-205A)、外部人机界面(GOT2710-VTBD)支路、PLC主站与加工中心支路、PLC与5个远程站支路。

3 结语

综上,三菱PLC的性能良好、功能齐全,可用于机器人加工单元控制,但为了发挥其全部作用,工作人员需要先了解机器人的特点以及待控制加工单元的具体情况,然后根据情况展开PLC加工单元控制设计,生成控制系统即可。另外,在进行PLC加工单元控制设计的同时,要注意电气系统设计工作,该项工作虽然简单,但非常重要。