高压线下钢筋笼多次分节吊装施工技术

2022-03-26杨宁朱先飞孙哲

杨宁,朱先飞,孙哲

(中铁三局集团华东建设有限公司,江苏南京 210019)

1 工程概况

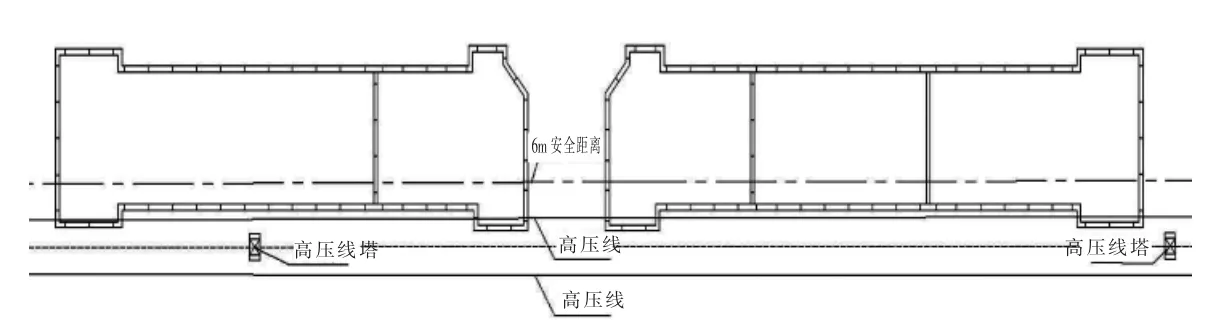

南京地铁七号线中胜站位于泰山路与河西大街十字路口,车站南北向布置;车站外包长270m,标准段外包宽21.9m,深20.76m,端头井段宽27.2m,深22.15m,换乘节点处暗挖井宽28.7m,深23.76m,为地下二层(局部三层)岛式车站。车站一侧围护结构上方存在220kV架空高压线,根据《施工现场临时用电安全技术规范》(JGJ 46—2020)要求,起重机械与架空线路边线最小安全距离为6m(220kV,垂直、水平向位6m);高压线最左侧水平方向侵入端头地连墙2.145m,距离标准段1.574m,高压线悬高18.56~26.7m,高压线下钢筋笼长度为55.7~57.1m,不满足整体吊装要求,需进行分节吊装,见图1。

图1 实测高压线投影位置

2 安全风险分析及应对措施

2.1 安全风险

(1)在既有高压线下进行吊装作业,控制不当极易造成触电事故。

(2)钢筋笼多次吊装增加常规吊装作业风险。

(3)钢筋笼多次吊装增加钢筋笼连接时间,槽内泥浆控制不当,易发生槽壁失稳。

2.2 应对措施

(1)测定高压线高度、平面位置,并绘制高压线平面位置、净空曲线图[1]。

(2)在地面上距离高压线投影水平距离6m、6.5m、7m位置分别采用红、橙、绿线标注高压线禁止线、高压线警戒线、高压线安全线。

(3)高压线下吊装作业需提交高压线下作业申请,由安全员、监理人员签署后实施。

(4)履带吊主吊只采用基准臂,在吊车大臂最上端安装静电感应装置,根据测定高压线高度规定不同分节区域吊车大臂提升角度,每次吊装前在高压线安全线外,预先将吊车角度调至计算值,用全站仪复核高压线与吊车净空,满足要求后将履带吊大臂抬升控制阀拔除。

(5)雨天空气湿度增大,可能会发生静电感应,因此在雨天高压线下方禁止吊装作业。

(6)选用优质钠基膨润土,每幅成槽采用槽内体积一半以上的新鲜泥浆,槽内泥浆每10m测定性能。

3 质量控制重难点及措施

3.1 质量控制重难点

(1)钢筋笼分节多次进行孔口连接,垂直度控制不当,易造成钢筋笼无法下放到位。

(2)钢筋笼多次孔口连接,直螺纹连接质量较难控制。

3.2 应对措施

(1)钢筋笼采用整体加工、分节吊装:根据钢筋笼分区分节长度,带H型钢钢筋笼的H型钢预先焊接成一个整体,然后进行钢筋笼分段绑扎,并进行预拼装。

(2)不带H型钢钢筋笼预先在两侧或单侧封口部位各布设一根定位筋,再进行钢筋笼分节绑扎以及预拼装。

(3)预拼装满足要求的钢筋笼根据预定的分节长度对H型钢进行割除,闭合幅钢筋笼直接拆除预连接直螺纹。

(4)吊装前在钢筋笼两侧H型钢或两侧封口筋同一高度位置刻画标识线,每节钢筋笼下放时采用水准仪测量搁置扁担标高,测量钢筋笼两侧预先刻画的同一高度标识线,确保每节钢筋笼下放顺直。采用水平尺测量H型钢连接垂直度,根据测量进行微调,保证钢筋笼两侧高差≤5mm。

(5)钢筋笼孔口连接由两侧向中间进行,先采用人工初步固定,后用管钳复紧,针对个别外漏丝不满足要求处,查明原因后按技术方案进行加固处理。

4 高压线下钢筋笼分节吊装工艺

高压线下钢筋笼分节吊装的主要步骤为:测定高压线水平位置及净空高度→计算主吊、幅吊及吊装配件选型→绘制钢筋笼分区、分节长度→钢筋配料及钢筋笼加工制作→复核吊车角度及高度→拔除主吊大臂提升电磁阀并粘贴封条→起吊下放第1节钢筋笼→吊装第2节钢筋笼及连接→重复分节吊装至全部钢筋笼下放到位[2]。

4.1 高压线净空测定

针对高压线下吊装,需要准确测定高压线净空。因高压线线路净空受热胀冷缩影响,为了保证吊装安全,高压线的净空测量在一年中温度最高季节的最高温度时段进行,高压线采用全站仪无棱镜法进行测量,沿高压线纵向每3m设置一个测点,每次吊装作业前再次进行净空的复核。

4.2 吊车选型

根据高压线高度确定吊车最大提升高度,再根据提升高度及吊车性能反算吊车起重能力,起重能力按整幅钢筋笼核算,最后通过吊车选型确定钢筋笼分节长度。

本工程选用400t型号履带吊,根据现场高压线高度18.58~26.7m,高压线下施工安全距离6m,得到可吊装高度为12.58~20.7m;查阅吊车说明书,吊车基准臂长度L=18m;起重臂下轴距地面的高度C=2.57m,b=4m,h1=1m,h0=0.5m,h2=1m,则高压线最低点吊车最大抬升角度=sin-1[(12.58-2.57)/18]≈33.7°,为增加安全性,选取大臂抬升角度为30°,此时工作半径=18×cos30°≈15.6m。查表在主臂18m、工作半径16m时起重能力为127.5t,而钢筋笼最重57t,因此此角度可满足安全吊装要求(图2)。

图2 钢筋笼吊装示意图

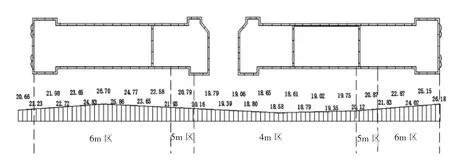

4.3 分区长度确定

高压线距离地面净空为一抛物线,为加快施工进度,保证现场施工操作安全性,根据测定的净空,划分不同的钢筋笼分节长度。

在θ=30°时,起重滑轮组到地面的距离为18×sin30°+2.57=11.57m,为保证钢筋笼在孔口位置的连接,h4取1m,h3=11.57-b-h1-h0-h2-h4=11.57-4-1-0.5-1-1=4.07m;在θ=30°时取钢筋笼分节长4m,对应高压线高度为18.58~20m(含)。

同上式选取θ=35°时起重滑轮组到地面的距离为18×sin35°+2.57≈12.86m,h3=12.86-b-h1-h0-h2-h4=12.86-4-1-0.5-1-1=5.36m;在θ=35°时取钢筋笼分节长5m,对应高压线高度为20(不含)~21.5m(含)。

选取θ=40°时起重滑轮组到地面的距离为18×sin40°+2.57≈14.1m,h3=14.1-b-h1-h0-h2-h4=14.1-4-1-0.5-1-1=6.6m;在θ=35°时取钢筋笼分节长6m,对应高压线高度为21.5(不含)~26.7m。

根据计算得到的钢筋笼分节区域长度见图3。

图3 钢筋笼吊装示意图

4.4 钢筋笼制作检查

地下墙钢筋笼制作进行分工序、分部位验收,验收合格后方可进入下道工序的施工。

(1)对钢筋接头进行现场检查,检查的主要内容为车丝长度、完好丝扣数量、丝头直径、套筒长度及外漏丝长。

(2)检查现场钢筋笼主筋、分布筋数量,钢筋间距、排距是否满足要求,检查焊接接缝长度,焊渣是否敲除,焊缝是否饱满。

(3)现场检查预埋件位置是否准确,保护垫块数量是否满足要求,预埋件是否缺少,重点检查吊点焊接质量、位置及数量。

(4)在完成以上各道工序验收后,进行“钢筋笼整体验收”,并悬挂合格标识。

4.5 吊装过程风险管理

(1)起吊前必须填写高压线下吊装作业令,由现场技术员、安全员、监理员共同签字后方可起吊。

(2)钢筋笼起吊前,对钢筋笼制作进行检查,检查内容包括:

①吊点位置,焊缝饱满度、数量是否符合要求;

②检查吊具、索具、卸扣是否完好;

③清除钢筋笼内杂物;

④检查设备的卷扬筒安全情况是否可靠;

⑤钢丝绳是否有损伤;

⑥主筋是否有损伤、裂纹。

(3)钢筋笼吊装控制步骤包括:

①钢筋笼起吊前,将主吊在非高压线侧调至计算角度,用全站仪测量履带吊最高点至地面及对应槽口位置上方高压线至地面距离,满足安全距离后拔除大臂抬升电磁阀,进行大臂抬升试验,无法抬升将电磁阀门粘贴封条;

②主、副吊机就位,现场指挥员指挥主、副吊机缓慢将钢筋笼同步起吊至离地面约0.5m处,将钢筋笼悬空静置5min,再次检验焊接质量及吊点连接质量;

③悬空静置5min后,经检验无安全隐患及质量缺陷,再进行钢筋笼起吊工作;

④钢筋笼首先侧位平移至正位,然后主、副吊配合旋转钢筋笼至立吊,将副吊上钢丝绳卸除;

⑤成槽后的槽段上盖钢筋铁板保护盖或者安装临时围栏,在下放钢筋笼前每6h测定槽内泥浆性能,如泥浆性能下降则采用新浆置换槽内旧浆。

5 结语

本文依托既有架空高压线下地连墙钢筋笼吊装工程,通过实际工程验证了钢筋笼分节吊装技术的可操作性。主要介绍的高压线净空测量、主吊选型、分节长度选择,钢筋笼加工、吊装安全控制等内容经工程实践验证,满足设计和工程安全要求。工程实践为有限空间下钢筋笼多次分节吊装提供了参考借鉴,可有效提高有限空间条件下钢筋笼吊装质量,降低安全风险。