煤矿智能化开采煤岩识别技术综述

2022-03-26张润鑫刘峻铭张赫哲

张 强,张润鑫,刘峻铭,王 聪,张赫哲,田 莹

(山东科技大学机械电子工程学院,山东 青岛 266590)

0 引 言

能源是关系国家经济社会全局发展的重要问题,保证能源长期稳定供给对于维护国家稳定发展具有重要战略意义;相比石油、天然气等化石能源产量,我国煤炭资源年产量占据世界煤炭总产量50%以上,根据相关研究,预计2030—2050 年,煤炭占我国一次能源消费比重仍将保持在50%以上[1]。 此外,应对煤炭价格上涨出现的“限电”现象,国家发改委明确指出:坚持“限电不拉闸”,在确保安全的前提下全力增产增供煤炭,让电力价格合理反映电力供需和成本变化[2]。

保障煤炭供应以提高工作面的开采效率和后期煤岩矸的分选效率为主;综采工作面中,煤岩突变导致开采难度增加,截齿磨损加剧导致采掘机械的故障率提高,同时也提高了岩石占比,增加了后续分选的工作量,降低了煤炭生产效率;在综放工作面中,岩石强度高、密度大,岩石长期的垮落冲击极易对支架造成损伤,既增加了后续的分选难度又造成了巷道安全隐患,此外开采深度的不断增加为煤炭高效生产带来了挑战,因此国家提倡无人化/智能化开采达到高产、高效、安全目标,进而保障煤炭的供给。实现智能化开采,首先要解决煤岩识别的难题[3],这也是国家能源科技“十二五”规划中提出的重点待解决问题[4],无论在综采工作面还是综放工作面,煤岩识别技术都是制约煤炭智能开采的关键难题;在后期的分选中,岩石占比增加,致使分选工艺流程繁琐、耗时长,甚至污染环境,对工作人员身体造成危害,即制约了分选效率同时也不符合我国绿色矿山的发展理念,因此安全、高效的煤岩识别技术对于提高煤炭产出率与质量至关重要。

因此,破解煤岩识别技术难题是矿山智能化发展的必经之路,也是目前亟须解决的问题。 自20 世纪60 年代起,英、美、澳、德、俄、中等产煤大国便开始了煤岩识别技术的研究,至此已经提出了近20 多种方法,但在工程实际中的应用甚少;造成这种现象主要是由于:①煤矿地质条件、煤岩种类呈复杂多样化,煤岩识别技术通用性差;②开采过程受力复杂,传感器易受损,可靠性差;③识别效果受井下环境影响因素影响,识别误差大。 故针对复杂多变的地质条件进行高效的煤岩识别方法研究是当前煤炭行业的重要科学导向。

笔者将对国内外煤岩识别方法的研究现状进行分析,对现有技术进行分类,阐述各方法的技术原理;综述各种识别方法的研究现状,并分析其识别精度与局限性,结合煤岩识别工程应用现状分析现有技术的缺陷型,提出煤岩识别智能化的未来发展趋势,为未来煤岩识别的研究导向和工作重心提供理论参考。

1 煤岩高效识别技术分类与原理

根据煤岩识别技术的使用工况:开采、掘进、分选,不同工况对技术的要求不同,据此可分为非接触式识别和接触式识别,非接触式识别可适用任何工况,如工作面开采前的煤层厚度探测、煤岩分界面趋势走向分析,后期的煤岩矸分选;接触式识别主要以截割过程中的信号差异性为依据,依据信号特征对开采过程实时反馈、调节和控制,减少机械故障。 无论哪种识别方式,其关键在于寻找煤岩之间同一特征的属性差别,笔者将2 类识别技术细化,根据方法不同分为过程信号监测识别、红外成像识别、图像特征识别、反射光谱识别、超声波探测识别、电磁波探测识别。

1.1 过程信号监测识别

过程信号监测即提取开采过程中的特征信号,由于煤岩在机械、力学的物理特性的性质不同,采煤机在截割时所展现的响应特性也是不同的,根据这种原理对截割状态的特征参数进行监测,实现煤岩截割状态的判别;常用的特征参数包括有:振动信号、声发射信号、电路信号、截割转矩等。

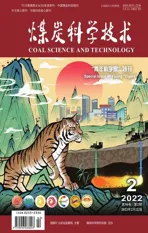

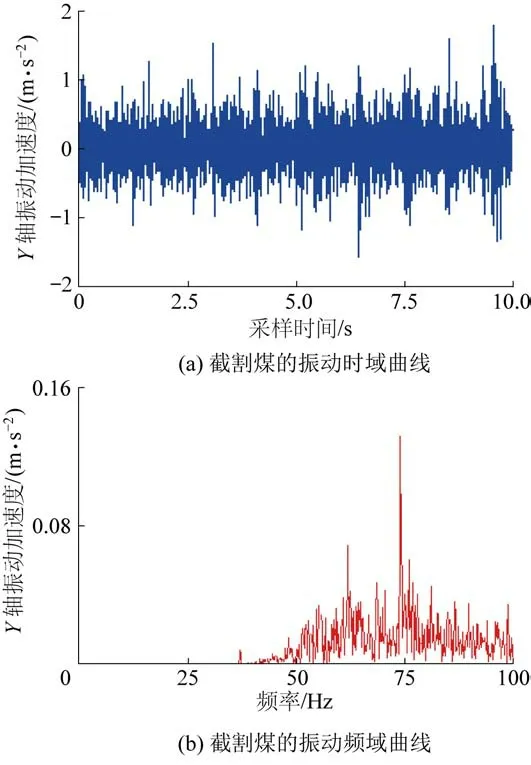

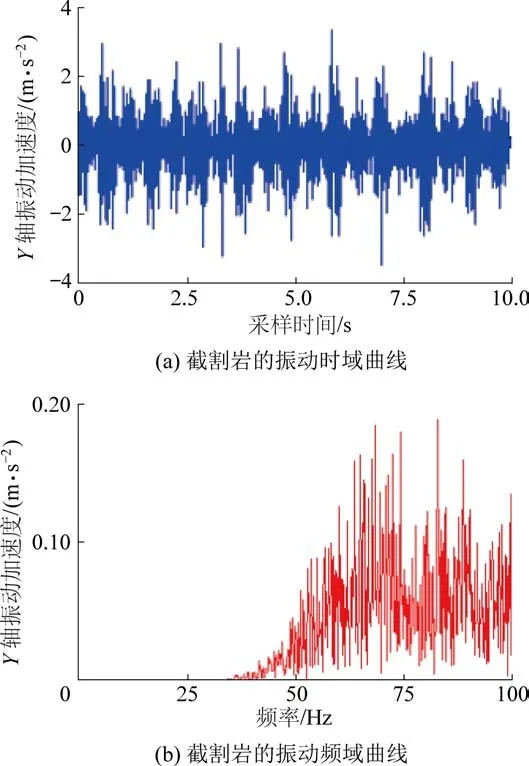

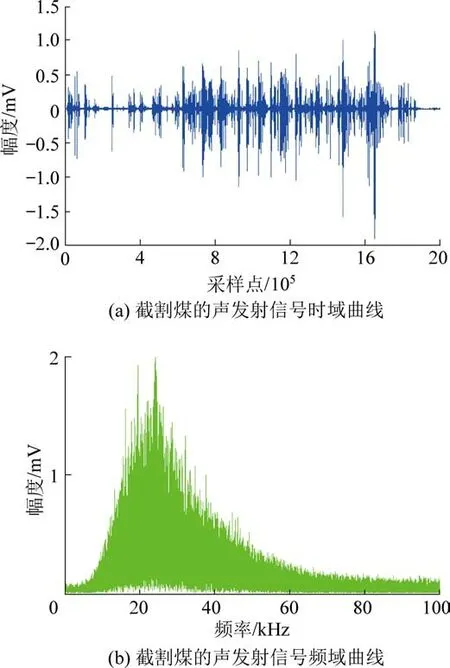

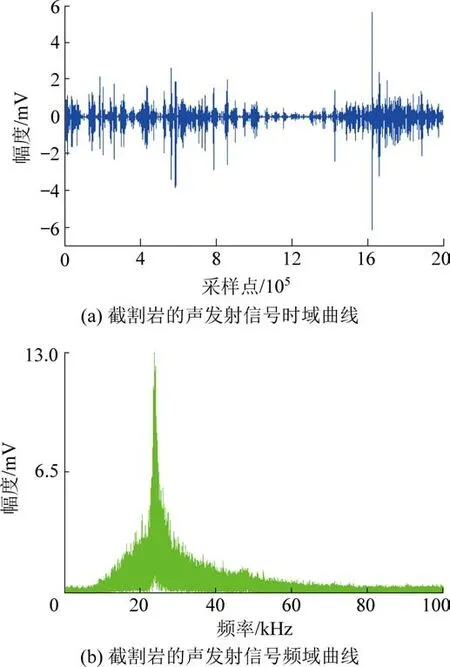

1)振动信号。 振动信号主要指开采过程中采掘机械的振动响应,见表1 煤岩硬度系数。 由于煤岩本身的硬度不同且差异较大,采掘机械截割煤岩过程中受到的截割阻力不一,振动响应也存在较大差异,通过时域、频域振动响应变化可实现煤岩识别,截割煤岩的振动信号如图1 和图2 所示[5],从时域振幅、频谱特性,二者均存在较大差异。

图1 截割煤的振动时域、频域Fig.1 Time-domain and frequency-domain of vibration signals of cutting coal

图2 截割岩的振动时域、频域Fig.2 Time-domain and frequency-domain of vibration signals of cutting rock

表1 煤和岩石硬度比较Table 1 Comparison of hardness between coal and rock

2)声发射信号。 声发射信号是煤岩与截齿碰撞冲击下发出的一种应力波[5],声发射信号的振幅与煤岩硬度有关,硬度越大,截割破碎产生的能量越大,信号的幅值也越大;根据煤岩硬度不同,截割时的能量差异性较大,同振动监测,根据声发射信号的差异可实现煤岩识别;截割煤岩的声发射信号如图3和图4 所示[5],截割岩石的信号幅值远超截割煤的信号幅值,且截割岩石信号主频段出现明显的峰值。

图3 截割煤的声发射信号时域、频域Fig.3 Time-domain and frequency-domain of vibration signals of cutting rock

图4 截割岩的声发射信号时域、频域Fig.4 Time-domain and Frequency-domain diagrams of emission signals of cutting rock

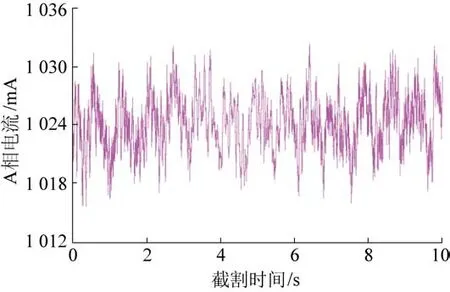

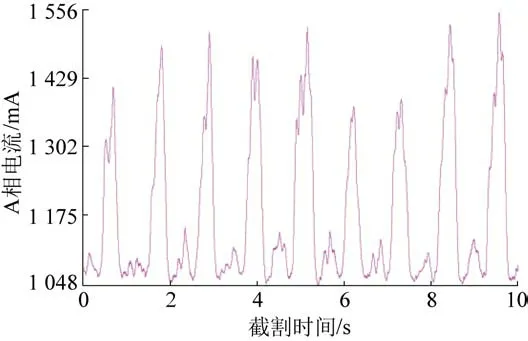

3)电流信号。 煤岩硬度的差异性,导致截割过程中所消耗的功率存在差别,尤其截割岩石消耗的功率远高于截割煤的功率,造成二者截割电流不同,同时井下多采用三相电供应,此时的电流的差异性便更加凸显,以此进行煤岩识别是截止目前最为简单的方法,如图5 和图6 所示为截割煤岩的截割电机A 向电流,截割电流的峰值分别为1 032 mA 和1 553 mA,通过电流变化可有效实现煤岩的识别。

图5 截割煤的截割电机A 相电流信号Fig.5 Cutting coal cutting motor A phase current signal

图6 截割岩石的截割电机A 相电流信号Fig.6 Cutting rock cutting motor A phase current signal

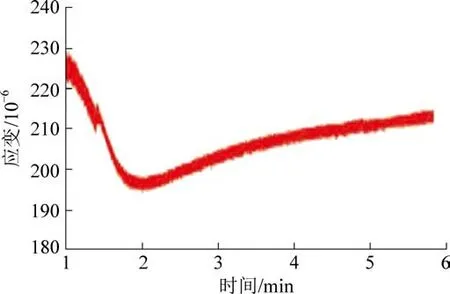

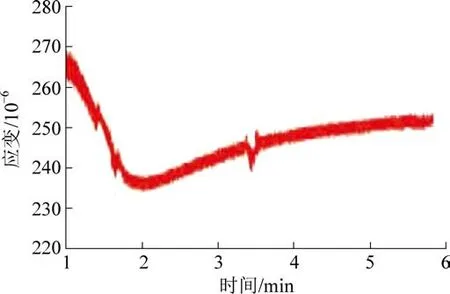

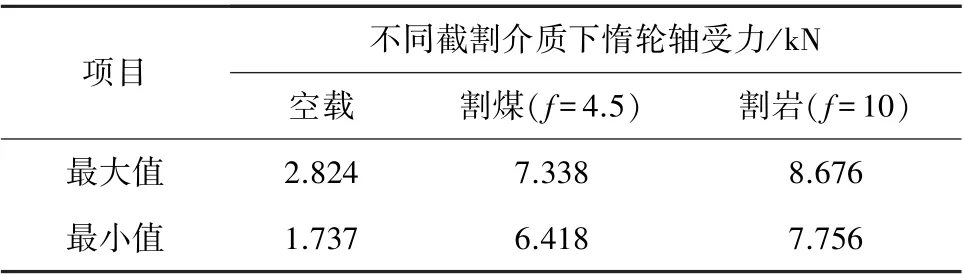

4)截割力学信号。 由于煤岩硬度不同,滚筒所受实际转矩也不同,转矩通过滚筒传递给减速器各个轴,首先标定采掘机械参数完成路线记忆,并根据采煤机割煤和割岩惰轮轴平均受力,设定割煤受力和割岩受力期望值,根据历史数据和实时监测数据进行煤岩界面走势的分析。 图7 和图8 为截割煤和岩石时惰轮轴传感器应变变化趋势[6],随着截割介质的硬度增大,惰轮轴受力明显增加且存在较大差异,割岩时受力比割煤时平均受力大19.45%,通过截割受力的阶跃变化,可实现截割过程的煤岩识别。

图7 截割煤的惰轮轴应变Fig.7 Strain of idler shaft cutting coal

图8 截割岩石的惰轮轴应变Fig.8 Strain of idler shaft cutting rock

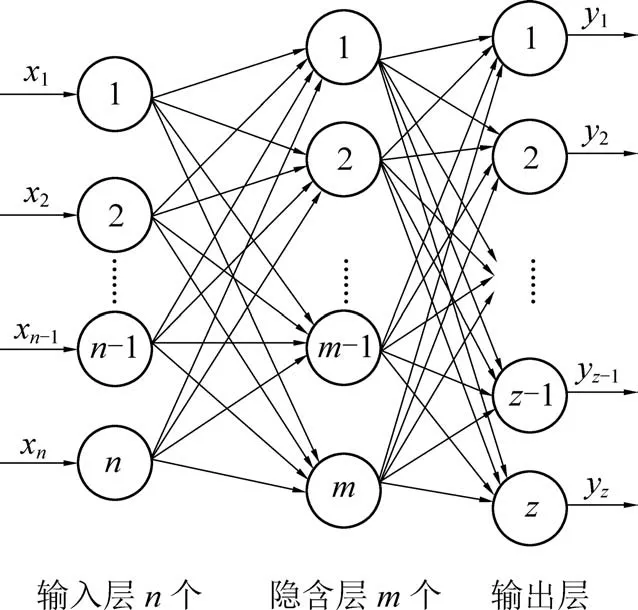

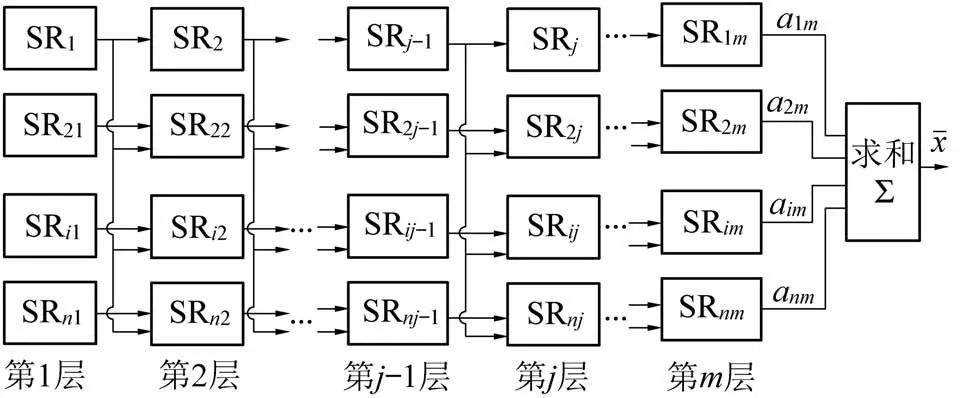

5)多传感信息融合识别。 上述信号识别方法均是针对单一信号特征,由于井下的复杂环境,单一信号的识别误差较大,存在局限性,因此提出多传感信息融合方法。 多传感信息融合技术指利用计算机对多源信号进行处理,融合信号的有利特征,进行全局估计。 截止到目前,最为常用的融合算法以神经网络为主。 图9 所示为常见的多源信息融合模型[7],其中x为输入特征信号,y为识别结果,此外为最大限度地表示信号的差异性,一些专家还引入了权重的思想,改变信号在全局融合中的可信度,提高了模型的识别精度。

图9 多源信息融合的识别模型Fig.9 Recognition model of multi-source information fusion

1.2 红外热成像识别

红外热成像识别根据使用工况可分为2 种:主动红外激励识别和截割闪温识别。

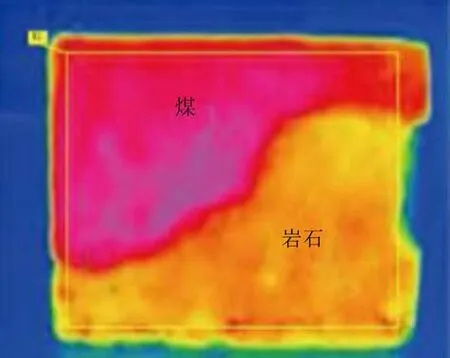

1)主动红外激励识别。 主动红外热成像[8]是在被动红外热成像基础上,由外部能量辐射源对被检试件表面或内部进行激励,致使材料快速升温,由于材料属性和结构的缺陷或差异,热量的扩散会产生相应的变行加热,且差距会越来越大,通过待检物体向外发出的红外辐射强度,在不直接接触物体的前提下可通过红外热像仪计算出表面的温度,煤岩主动红外激励成像如图10 所示,随着温度场的增加,煤和岩石出现了明显的温度场差异,且上侧煤的色域深度一直高于下侧岩石,因此建立温度场梯度分布模型可进行温线划分、煤岩分部划分,能有效提升煤岩识别精度。

图10 煤、岩试件主动红外激励图像Fig.10 Active infrared excitation images of coal and rock specimens

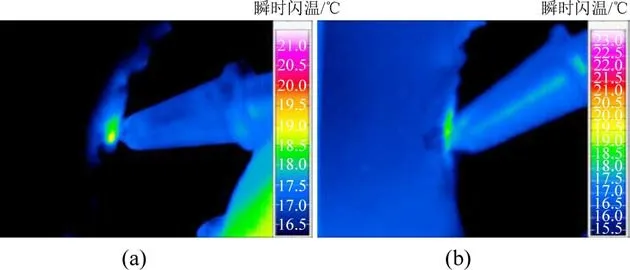

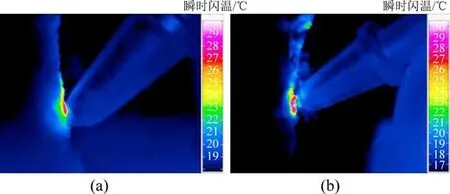

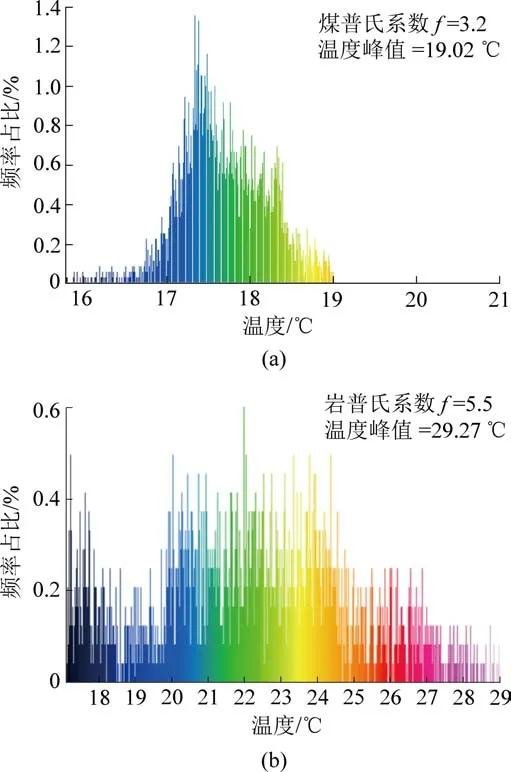

2)截割闪温识别。 滚筒在截割煤岩过程中,截齿与煤岩介质产生剧烈的碰撞和摩擦,在此过程中产生摩擦热,由于煤岩介质与截齿表面凹凸不平,存在大量高度不等的微凸体,且不同位置煤岩介质的分布密度各不相同,随机性很大,尤其是截齿与煤岩介质局部尖锐的微凸体摩擦碰撞时,会在极小的接触面积内产生高度的应力集中,并释放大量热量,在二者的接触面上产生持续时间极短的瞬时高温区域,即截割闪温[9]。 因为岩的硬度要明显大于煤的硬度,截齿在截割岩过程中就会承受更大的截割阻力,其摩擦温度也越高。 截割煤岩时的红外热成像如图11 和图12所示,其中截割煤时的最大瞬时闪温分别为19.02、19.26 ℃,截割岩石的最大瞬时闪温分别为29.13、29.27 ℃,瞬时闪温值温升变化明显,根据截割表面瞬时闪温变化即可实现煤岩的识别。

图11 截割煤的红外热像Fig.11 Infrared thermal image of cutting coal

图12 截割岩石的红外热像Fig.12 Infrared thermal image of cutting rock

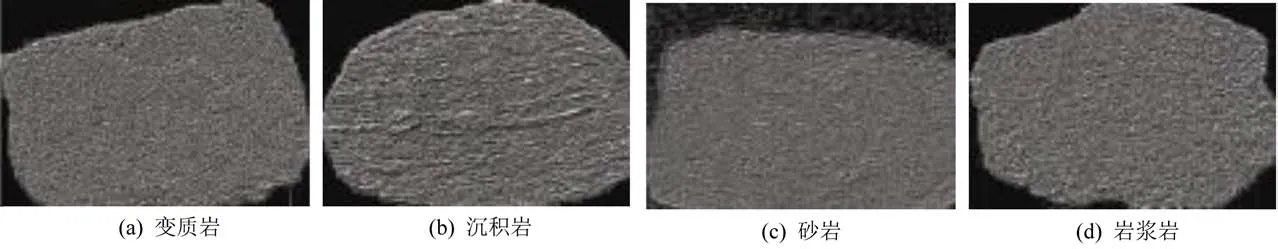

1.3 图像特征识别

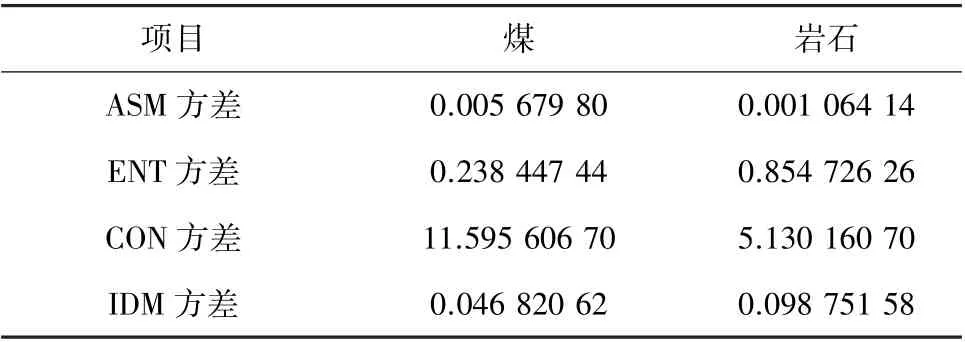

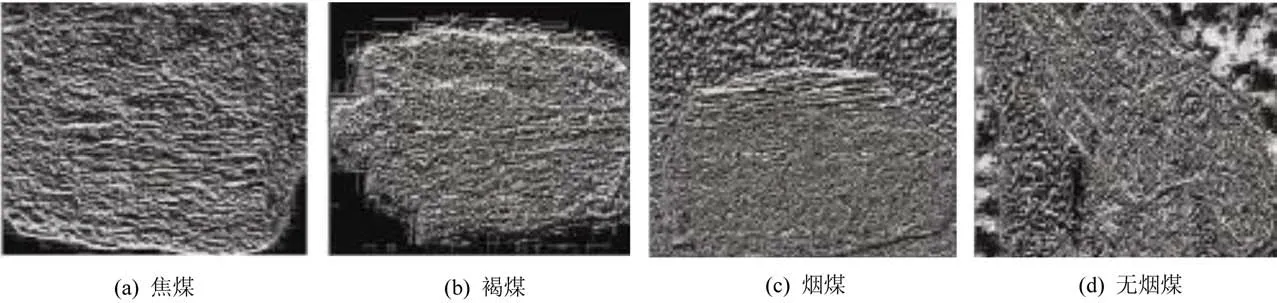

图像识别,顾名思义,就是对图像做出各种处理、分析,最终识别到所要研究的目标,图像识别技术主要以图像的主要特征为基础。 每个图像都有它的特征,一般而言图像的主要特征集中在图像轮廓曲线最大或轮廓方向突然改变的地方,如字母A 有个尖, “P”有个圈、而“Y”的中心有个锐角等。 根据煤、岩的产生和复杂地质条件的影响,煤岩在亮度、色彩、纹理、形状均存在较大差异,而图像纹理特征描述了物体共同具有的内在属性,对颜色的亮度具有独立性,反映了同质现象,可以很好地兼顾图像宏观性质和细微结构,常用的分析方法有灰度共生矩阵(CLCM)、Laws 纹理能量法。 煤和岩纹理特征信息如图13 和14 所示[10],煤局部纹理特征不一,表面不整齐,沟壑明显,而岩石局部纹理特征基本一致,平整光滑,没有明显的沟壑,可以进行初步的煤岩辨识,见表2,煤岩的ASM 方差和ENT 方差差异明显,煤块样本ASM 方差是岩石样本的5 倍左右,岩石样本ENT 方差是煤块样本的4 倍左右。 岩石样本ENT 方差明显高于煤块样本,可以做煤岩识别参考数值。

表2 煤、岩石参数方差Table 2 Variances of coal and rock parameters

图13 煤块局部纹理特征Fig.13 Local texture characteristics of coal

图14 岩石局部纹理特征Fig.14 Local texture characteristics of rock

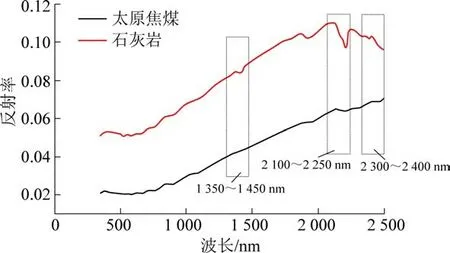

1.4 反射光谱识别

反射光谱技术是一种针对原位物质的、高信噪比、实时、低廉的光谱分析技术,当辐射光线到达物体表面后,物体基于其化学成分和表面状态发生吸收、透射和反射3 种基本作用,其中反射光谱在获取物体成分信息中起到了主要作用,物体组成成分不同,致使反射光谱曲线在相同波段的波形特征不同,地物反射光谱探测和高光谱遥感所使用的光谱波段范围主要为可见光和近红外光,波长范围为380 ~2 526 nm,光谱分辨率小于ζ/100,其中ζ为光谱波长。 根据电磁波与复杂地物的相互作用理论,岩石和矿物在350 ~2 500 nm 内反射光谱的特性主要取决于岩石和矿物的化学组分和物理结构,因此,反射光谱就如同“指纹”,煤岩反射光谱的差异性反应了煤岩物质成分的差异性。 文献[11]研究中煤岩原始光谱特征波段曲线如图15 所示,煤、岩反射率均随着波长的增加而增加,但在某一波段内二者存在明显的差异,例如,在1 350 ~1 450 nm 和2 100 ~2 250 nm波段,石灰岩曲线在存在一个明显的吸收峰,在2 300 ~2 400 nm 波段内,石灰岩发射率成下降趋势而焦煤正好相反,因此通过分析煤岩对光谱的反射率可实现煤岩的精确识别。

图15 煤岩原始光谱曲线特征波段对比Fig.15 Comparison of characteristic bands of original spectral curves of coal and rock

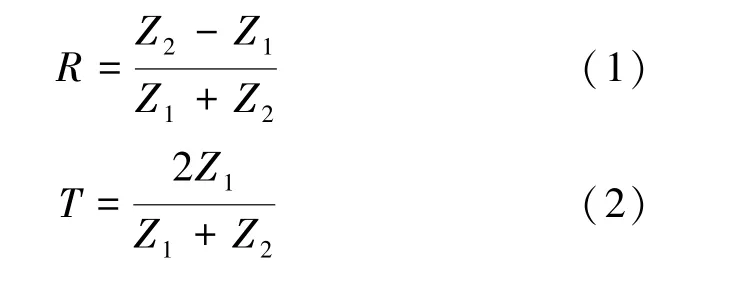

1.5 超声波探测识别

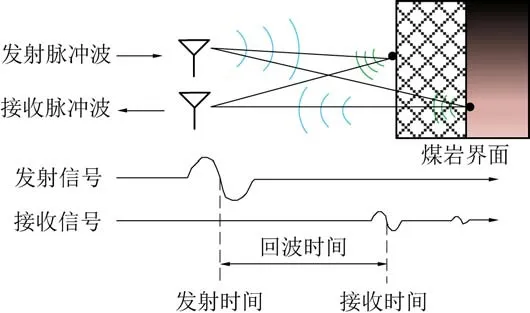

超声波是一种波长极短的机械波,在空气中波长一般短于2 cm,且必须依靠介质传播,超声波在煤质内传播时,存在反射、折射、衍射、散射等传播规律,遇到密度不同的介质,穿透率、折射等均会发生相应的变化。 在多相介质界面处,超声波传播产生反射波,当超声波垂直进入介质层面,此时声波的反射系数R和透射系数T[12]分别为

其中,ρ为传播介质的密度;v为声波在介质中的传播声速。 由于煤岩的物理参数、空隙率以及表面纹理等对超声波传播产生的阻抗差异,产生的声透射、声反射和回波信号强度均存在差异,根据文献[13]研究,煤的密度区间为1 ~2 g/cm3,其声速区间为500~2 500 m/s;岩石的密度区间为2.5~3.0 g/cm3,其声速区间为2 000~4 500 m/s,由于煤岩的密度和声速不同,因此,煤岩的声阻和发射性能也有明显的差距。

1.6 电磁波探测识别

煤岩属于有耗介质,电磁波在煤岩介质传播会产生损耗,不同地质条件的煤岩介质损耗因子也存在差异;当一定宽频带的电磁波传播至煤层表面后,会发生反射和折射现象,一部分波在煤层表面作用下反射回原有介质,而另一部分波则通过折射作用进入煤层内部,当进入煤层的部分波传播至煤与另一种介质交互界面中便会再次发生反射和折射,因此根据电磁波的回波时差、频率等参数可以进行煤层厚度的估算,进而实现煤岩识别。

根据电磁波的频段不同,采用的手段设备不同,可分为γ 射线识别、探地雷达识别、太赫兹信号识别以及电子共振法识别,煤岩介质对电磁波传播的影响主要有3 个常量:介电常数、电导率、磁导率。

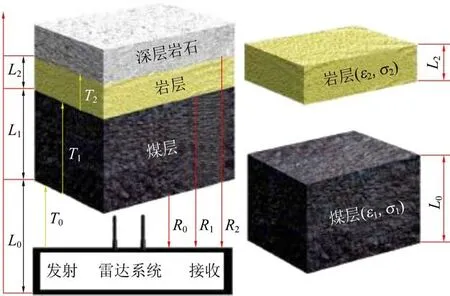

以探地雷达为例[14],理想状态下煤岩界面分布如图16 所示(其中L0为雷达发射系统与煤层距离,L1为煤层厚度,L2为岩层厚度,ε 为介质的相对介电常数,σ为介质的电导率,Ti为电磁波经界面传播到下一介质的能量)。

图16 煤岩界面模型Fig.16 Coal-rock interface model

首先计算得到入射点的能量P0为

2 煤岩高效识别技术理论与试验研究现状

2.1 过程信号监测识别

1)振动信号。 美国矿业局最早进行了3 种振动信号的监测:机械振动、槽波地震和声振动;最初的监测将传感器安装在顶底板表面,通过检测截割过程的振动波进行煤岩识别,但随着开采条件的变化,采掘机械的发展,传感器的安装也不断改进,据此国内外学者进行了大量的理论研究。

针对综采工作面的煤岩识别问题,王水生[15]提取了采煤机截割煤试件、岩石试件、煤岩水平混合试件、煤岩过渡试件时的滚筒三向振动信号,得到采煤机滚筒在截割煤岩过程中的振动特性规律,构建了关于煤岩特征信号的模糊隶属度函数,实现了截割煤岩的实时控制,并通过PLC 实现了煤岩识别的滚筒自调高控制;Yanbing Liu 等[16]提出了基于小波包分解和模糊神经网络的识别算法,提取采煤机截割煤岩振动信号敏感频带的特征值,利用小波包能量法实现了信号特征从模式空间到特征空间的转换,构建了模糊神经网络识别模型,得到了截割信号识别条件下的煤岩分界界面,并针对该方法进行了工业试验验证;刘俊利等[17]构建了采煤机摇臂振动模型,并据此进行了截割振动测试试验,得到截割介质为贫煤和石灰岩的振动信号,通过对比时、频域的振幅实现了煤岩界面的辅助识别,张启志等[18]提出了一种基于倒谱距离的截割振动信号识别方法,定义倒谱距离dcep如式(8)所示:

式中,c1(n)和c0(n)为不同信号的倒谱系数;q为倒谱系数的对应阶数。

通过改变传感器的监测位置,分析了不同截割介质的振动信号灵敏度,研究结果表明割煤时的信号倒谱距离大于割岩时,且割岩使得倒谱距离呈明显的周期性,且在工业性试验中煤岩识别准确率达75%。 张启志等[19]提取了采煤机左右摇臂Ⅲ轴齿轮端盖处的三向振动信号, 构建了以STM32F405RGT 为微处理器的煤岩识别系统,实现了多通道、高精度、高速率采集和实时处理数据,并获得矿用产品安全标志证及防爆合格证,通过井下试验以X 向信号为依据得到了验证。

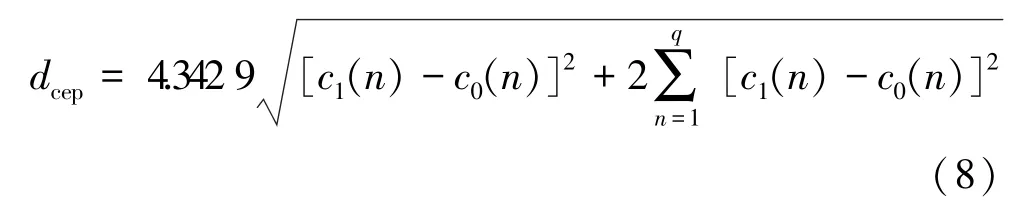

同样在综放开采中垮落煤岩识别是实现放煤自动化的关键技术之一;李一鸣等[20]基于垮落煤岩冲击液压支架后尾梁的振动信号,提出了一种基于小波包熵和流形学习的特征提取方法,采用局部线性嵌入(LLE)的降维方法实现了对特征信号的简化,挖掘了特征向量的低维流形结构,如图17 所示实现了特征向量高维数据集的低维嵌入(图中k为LLE算法中通过欧氏距离寻找到的原始特征点的近邻,简称邻域因子),通过BP 神经网络识别准确率达92.5%。

图17 特征向量高维数据集的低维嵌入Fig.17 Low-dimensional embedding of feature vector high-dimensional data set

李冉等[21]采用有限元的方法构建了放顶煤开采中煤岩与液压支架掩护梁的冲击模型,研究了不同形状、不同速度煤岩颗粒对掩护梁冲击力学特性,通过研究其振动响应变化规律为放顶煤开采中的煤岩识别提供了一种思路;薛光辉等[22]研发了一种测振记录仪,提取了多测点综放工作面中顶煤、矸石、岩石垮落过程中支架后尾梁和后端刮板输送机的振动信号,分析了时域内信号特征对垮落介质的敏感度,提出了以时域信号中峭度、方差、偏差等指标进行煤岩识别的评判依据,对比了支架后尾梁振动信号和刮板输送机振动信号相应指标的差异程度,为放顶煤开采中的煤岩识别提供了依据。

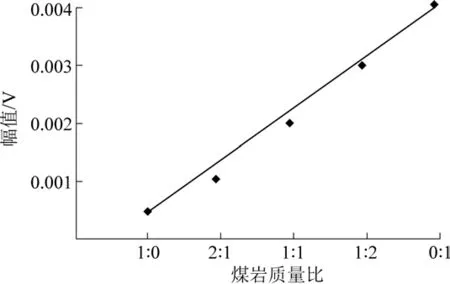

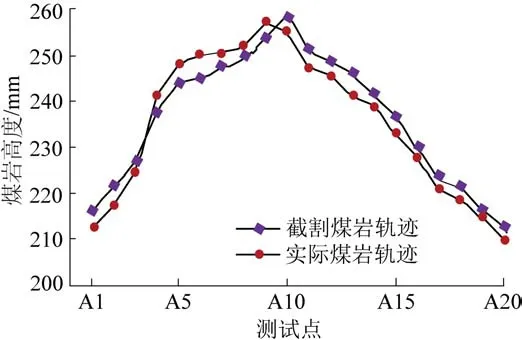

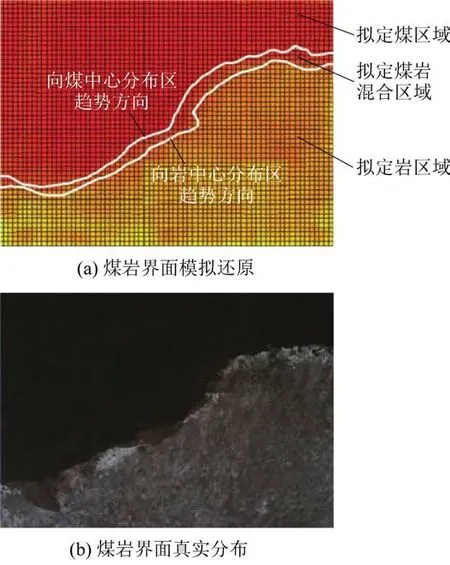

2)声发射信号。 声发射信号监测技术最早由笔者团队提出[23],笔者浇筑了煤岩质量比例为1 ∶0、2 ∶1、1 ∶1、1 ∶2、0 ∶1 的煤岩试件,通过截割试验得到了声发射信号频谱幅值变化曲线如图18 所示,利用小波分析提取了声发射信号特征值,并构建了不同特征的最小隶属度函数,实现了煤岩截割比的在线监测识别,得到煤岩界面分布与实际煤岩界面分布如图19 所示。 此外依据不同煤岩比例试件的声发射信号,笔者还提出了D-S 证据理论的多证据体识别模型,将多个信任度函数合成新的信任度模型,研究结果表明随着证据体的增加识别精度逐渐提高。

图18 不同煤岩质量比的声发射信号频谱幅值变化Fig.18 Variation of acoustic emission signal spectrum amplitude with different coal/rock mass ratios

图19 煤岩界面分布对比Fig.19 Comparison of coal and rock interface distribution

张翠平等[24]依据截割煤岩产生的噪音不同,将声音传感器安装在液压支架上与立柱相连的顶梁处,通过可编程放大器与AD 模/数转换进行数据处理,并在井下工作面安装14 个声音传感器进行了工业性验证,该项技术方法存在通用性,适用于任何媒层的开采,但该方法控制系统复杂,需要多传感器联合采集数据,同样需要多处理器进行数据的实时处理,因此存在一定的局限性;杨文萃等[25]采用声学探测法,基于声波在水、煤、煤岩界面的反射、折射规律,考虑不同介质下的衰减特性,推导出了声波在水、煤、煤岩等3 种介质下传播、回波公式,构建了路径传输的煤岩识别声学模型,研究了声吸收系数、介质阻抗、声波频率、介质物理参数等对声波传播影响的非线性关系,通过SIMULINK 仿真验证不同频率声波的煤层厚度探测,最大识别误差为0.03 m。

针对综放开采中的煤岩识别问题,薛光辉等[26]根据煤、矸石、岩石的物理参数和力学参数不同,提取了放顶煤开采中煤岩垮落时与尾梁冲击的声压信号,对比了信号幅值、频率及能量的变化差异,通过小波包分解发现A2 ~A16 频段内煤层垮落能量最大,岩石次之,矸石最小,因此通过分析声压信号的小波包频带能量可实现煤岩特征的识别。

3)电流信号。 文献[27]中首次提到了电流监测的煤岩识别方法,而目前国内对于采用电流进行煤岩识别的研究较少。 曹庆春等[28]对截割电机输入电流进行渐变分析,进行了软煤、硬煤、岩,每3 m 一次随机交替的截割试验,构建了电流信号的渐变特征矩阵,通过Hilbert 变换—主成分分析—多分类向量机算法,实现了煤岩识别准确率在95%以上;逯振国等[29]提出了提取滚筒截割电机工作电流和伸缩液压缸压力信号的煤岩识别方法,对比了截割煤岩石的电流波动和液压缸压力的变化曲线,通过DSP 控制器和工控机实现了对煤岩识别下的滚筒自适应调高控制;王育龙[30]研究了滚筒的截割特性,构建了基于分形理论和EMD 分解的滚筒截割力矩模型,为去除截割部对截割电流中截割煤岩特性分量的影响,建立了“截割力矩-截割电流”模型,分析了不同截割介质下截割电流变化规律,针对电流信号非平稳、非线性的特征,采用小波包分解得到信号的敏感频段,从理论上达到了电流法煤岩识别的目的。

4)截割力学信号。 1941 年,前苏联学者Am⁃shinskii 提出了根据截割力进行煤岩识别的方法,英国在20 世纪80 年代开发了截割力煤岩识别系统,并在卡特格勒煤矿进行试验,随机美国矿业局、德国Marco 公司也开展了相关研究,相比国外,我国关于截割力的研究起步较晚,20 世纪末太原理工大学和中国矿业大学取得了一系列研究成果。

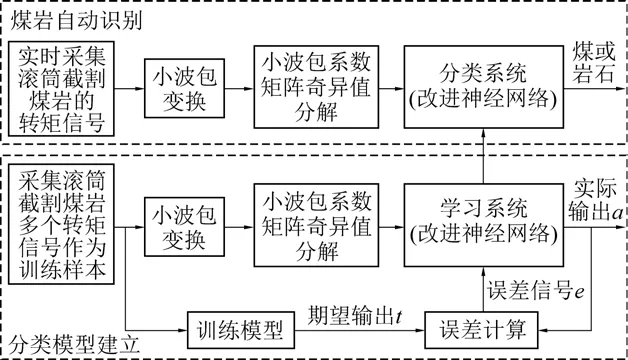

到目前为止传统的力学监测识别手段已无法满足复杂多变的开采环境,诸多学者据此引入了数据融合、神经网络等识别技术;赵栓峰[31]针对力学信号受煤岩破裂、间隙及工作环境的影响,提出了多小波基函数匹配煤岩响应特征信号的方法,通过相似物理模拟试验,提取了滚筒转矩、扭振信号并构建了煤岩特征信号识别库,采用支持向量机的方法进行了验证;程诚等[32]以滚筒截割转矩信号为依据,构建了煤岩识别框架如图20 所示,采用小波包变化对转矩信号的时域、频域特征值矩阵进行奇异值分解,构建奇异特征向量,采用基于L-M 算法的BP 神经网络模型进行煤岩自动识别,证明了该方法的可行性;田立勇等[33]提取了不同截割介质时采煤机摇臂惰轮轴受力,见表3,其中割岩受力比割煤平均受力大19.45%,并采用灰色预测理论建立了摇臂智能控制系统,实时修正截割路线,提高了采煤机的追踪适应能力。

表3 不同截割介质惰轮轴受力Table 3 Coal and rock recognition framework combined with wavelet transform and neural network

图20 小波变化与神经网络相结合的煤岩识别框架Fig.20 Coal and rock recognition framework combined with wavelet transform and neural network

付华等[34]提出了真实-虚拟多层传感器技术,如图21 所示(图中第1 层中SRi表示真实传感器,第2 层至第m层中SRi为虚拟传感器,aim为系统优化后的最优权值,为最优加权融合后的输出结果)。 主要由采集实时数据的真实传感器和层数可变的虚拟传感器构成,提出了考虑最优加权系数的多层融合估计算法,得到虚拟传感器的最小均方估计差和最优均方误差。 具体构建了第1 层为转矩、扭振、扭转、压力、电流传感器与第2 层为虚拟传感器的煤岩识别多传感器融合系统,选取了10 组不同样本进行试验,相比较数据的直接融合,真实-虚拟多层融合计算结果识别精度提升20%,且未增加测量系统物理结构的复杂程度。

图21 多层传感器信息融合复合结构Fig.21 Multilayer sensor information fusion composite structure

5)多传感信息融合识别。 笔者团队最早将多源信息融合用在煤岩中,采用支持向量机、D-S 证据理论、模糊神经网络、BP 神经网络等[5,7,35]多种融合算法,提取了振动、声发射、电流、温度等信号进行决策融合识别,结果表明多信息融合识别精度明显高于单一信号识别精度,能够有效识别截割过程煤岩界面。 此外,刘俊利[36]提出了自适应模糊神经网络推理系统,将滚筒调高油缸压力、截割电流、转矩等信号进行融合,通过模糊规则与自适应学习能力,有效地提高了识别精度。 此外文献[37-39]中不少学者进行了大量研究,笔者不在进行列举,但融合算法过于单一,信号体征提取算法也较为简单,虽然取得了较好的研究成果,提高了煤岩识别精度,但是没有取得较大突破,信号识别实时性差、不能满足截割过程滚筒实时调高的需求;多信息融合算法尚处于理论研究是实验室试验阶段,没有工业现场的相关研究,在井下的适用性没有得到验证。

2.2 红外热成像识别

1)主动红外激励识别。 主动红外激励识别是笔者团队提出的另一种识别方法[8],想对比传统被动激励下红外成像受热源、光源因素的影响,主动红外激励能够适应更多的工况,放大了不同材料温度、比热容等性质差异性。

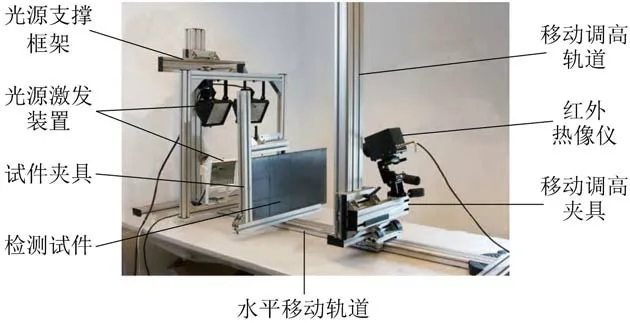

笔者搭建了煤岩红外识别试验台如图22 所示,首先分析了纯煤试件、纯岩试件、煤岩混合试件被动激励下的温度场特性,其中纯煤和纯岩试件温度分布一致,无温度差,煤岩混合试件存在温度差值,但不超过2 ℃;而后采用光照强度平均值为9k Lux,对3 组试件进行单脉冲激励20 min,其中纯煤试件温升最快,单一试件的温度差值不超过5 ℃,混合试件温差超10 ℃,且存在明显的煤岩分界线。

图22 红外热成像煤岩识别试验台Fig.22 Coal and rock identification test bed for infrared thermal imaging

进一步分析煤岩混合试件温度场特性发现,10 min 内试件温升变化最明显,10 ~30 min 内温度呈缓慢上升趋势,30 min 后温度趋于稳定,激励时间越长煤岩的温度差越大,提取对角线的煤、岩温度,通过温度梯度场模型进行等温线、煤岩分界划分,准确得到煤岩分布位置和煤岩混个过渡区准确范围,如图23 所示,研究结果与煤岩分布真实情况基本一致。

图23 煤岩界面分布模拟还原图与真实分布Fig.23 Simulated reduction and real distribution diagram of coal-rock interface distribution

此外,笔者还分析了影响煤岩界面红外图像识别精度的因素[40],采用正交试验法进行了不同光照强度、光照时间、光照距离、图像拍摄角度、光源位置的试验,采用FCM 分割算法进行图像处理,得到了分割结果的识别精度,提取了单因素变化下图像的特征值,基于极差分析和方差分析了各影响因素对煤岩红外识别的的显著性差异,确定了最优参数组合,采用全局优化遗传算法对最优参数组合进行随机实验验证,确保了试验结果的可信度。

2)截割闪温识别。 红外线技术是美国矿业局匹茨堡研究中心提出了煤岩界面探测方法,80 年代初开发出了温差为0.1 ℃的红外摄像机,依据顶板岩石与煤层存在的显著强度反差实现煤岩识别,通过试验证明截割岩石时的温度远高于正常温度,并且该相机还可透过粉尘观察温度变化。

而国内在红外图像在截割中的研究应用大多集中于煤体破碎、温度场监测,笔者团队考虑到截齿截割煤、岩过程中表面温度的变化会导致红外辐射强度的变化以及煤岩硬度不同而产生的摩擦热不同,进行了截割闪温的煤岩识别方法[41]。

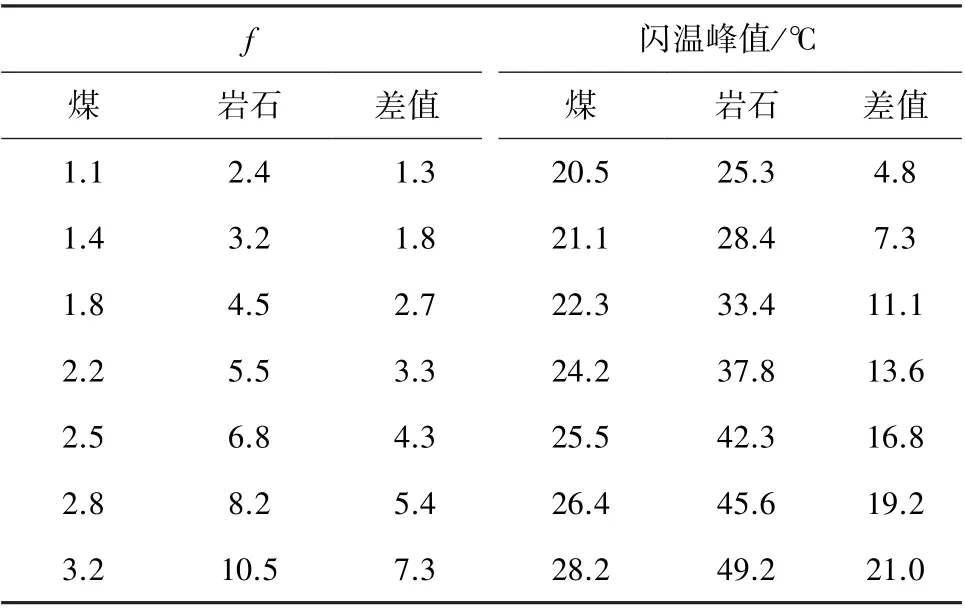

首先浇筑了普氏系数为1.1、1.4、1.8、2.2、2.5、2.8、3.2 的煤试件和2.4、3.2、4.5、5.5、6.8、8.2、10.5的岩试件,通过试验得到截割不同硬度煤、岩的截齿红外热像,截齿在截割煤、岩过程中,温度场就均发生变化且均产生突兀的点状闪温区,得到截割煤岩试件的截齿温度-频率曲线和截齿闪温峰值差如图24 和表4 所示。

图24 截割煤、岩试件的截齿温度-频率曲线Fig.24 Temperature-frequency curve of cutting coal and rock specimens

表4 不同硬度煤、岩截齿闪温峰值Table 4 Peak flash temperature of coal and rock cutters with different hardness

由表可知,当煤岩硬度相同时二者的峰值差仅为0.2 ℃,当二者硬度差为7.3 时,最大闪温峰值差达到21 ℃;而且牵引速度和滚筒转速对截齿温度场均有较大的影响,,牵引速度和滚筒转速越大,截齿截割煤、岩时温度场的最高温度越高,且二者的峰值差越大。

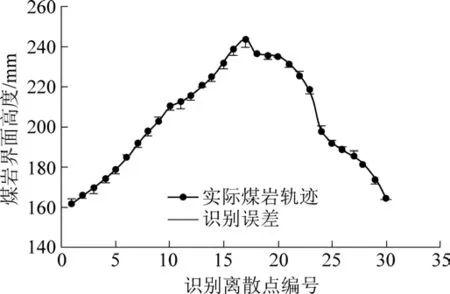

为进一步研究煤岩对截齿闪温的影响,分析温度场与闪温的变化规律,笔者还进行了煤岩比例分别为{1 ∶0(全煤),8 ∶1,4 ∶1,2 ∶1,1 ∶1,1 ∶2,1 ∶4,1 ∶8,0 ∶1(全岩)}9 种试件截割试验[5],随岩石占比的增加,截齿的闪温变化由21.24 ℃增加到38.16 ℃,基于不同煤岩比试件截齿瞬时闪温具有模糊性的特征[42],构建了截齿闪温识别煤岩的模糊隶属度函数,通过对特征值模糊化、模糊推理、模糊程序处理得到识别结果,并进行试验验证,如图25 所示最大识别误差为4 mm。

图25 煤岩识别界面误差Fig.25 Interface error of coal and rock identification

2.3 图像特征识别

图像特征识别技术最早起源20 世纪80 年代,英国Rees Hough 推出了矿用相机,而后美国推出了THMS(遥控高边坡开采系统)[43],此时的煤岩识别依赖于人工监控,随着高清成像技术发展、煤矿智能化建设,图像分析技术已迈入自动化阶段。

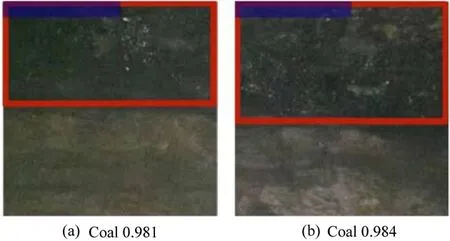

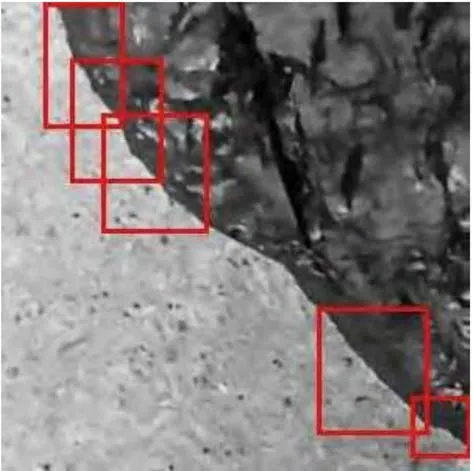

孙继平等[44]根据煤岩之间纹理特征的稳定性和不均衡性,采用GLCM 图像纹理二阶统计方法提取了煤岩纹理特征,基于类间差异矩阵和类內离散矩阵的最优类可分性标准,降低了样本空间的维度和算法的复杂程度,在优化后的低维特征空间中,采用fisher 判别法建立了煤岩分类器,平均识别率高达94.12%,此外作者还提出了一种基于二进制十字对角纹理矩阵的图像特征提取方法,利用二进制十字纹理矩阵的的角二阶矩能量、逆差矩、差熵等10种关联信息构造了煤岩图像特征向量,平均识别率为94.38%,尤其在单图像特征提取时间大幅缩减;张斌等[45]提出了基于回归方程的深度学习目标检测(YOLOv2)与线性成像模型相结合的算法,选取了8 000张不同地质条件的煤岩特征图像,通过神经网络进行训练,并在龙泉煤矿4202 工作面进行了试验,图26 所示为判定结果:红色框线内为煤层,框外为岩层,图下方输出值为该算法判定监测区域为煤层的概率,同时矿井测量坐标系中煤层边框角的计算坐标与实际测量坐标相对误差在3.0%~4.5%,不影响采煤效率。 作者还选取了5 000 张煤岩图片,并采用Faster R-CNN 和SSD 两种算法与YOLOv2进行对比, YOLOv2 算法识别率为78%,识别速度63 fps,二者均高于其他2 种算法。

图26 煤岩识别结果Fig.26 Coal and rock identification results

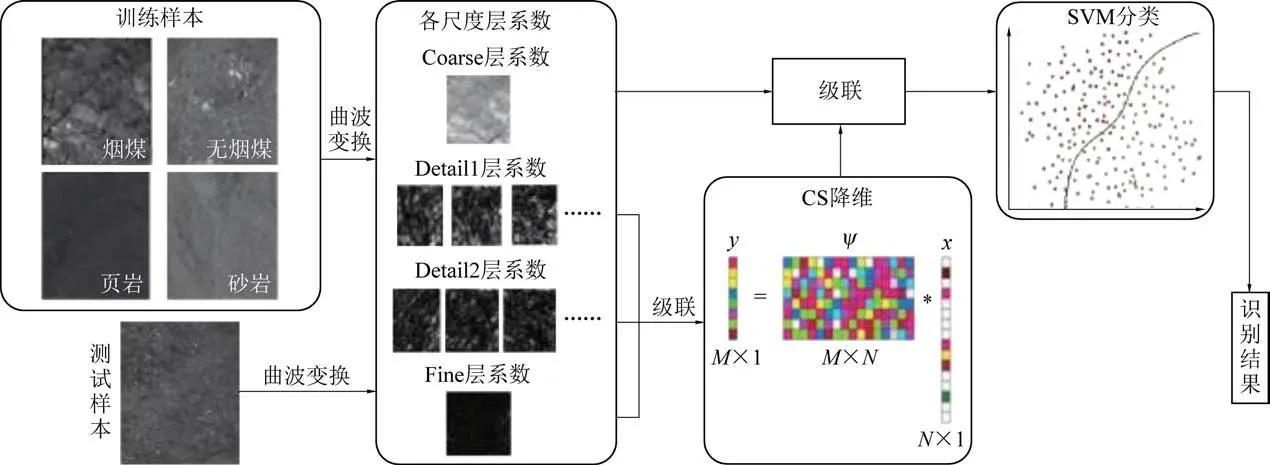

伍云霞等[46]针对小波难以煤岩图像边缘曲线特征的问题,研发了一种基于曲波变换和压缩感知的煤岩识新方法,对煤岩图像边缘特征进行表述,如图27 所示,煤岩图像经曲波分解,得到各尺度层曲波系数,保留图像变换后的Coarse 层低频系数,利用随机高斯矩阵对高频系数进行测量(M为测量距阵行数;N为测试集样本总数),实现高维系数降维, Coarse 层低频系数与降维后的高频系数通过级联构成煤岩图像特征向量,采用支持向量机方法(SVM 分类)进行分类识别,图27 中,y=ψx,y为通过运算后得到的向量,可称为目标向量,ψ为测量矩阵,x为经过曲波变换后得到的高频系数。 构成特征识别向量经过SVM 识别得到识别结果。 曲线代表煤岩界面分界线,经测试该方法,煤岩识别准确率为93.75%,由此可知曲波变换能够有效提取图像的边缘特征,压缩感知的降维方法比线性降维更能表示煤岩图像的特征。

图27 基于曲波变换的煤岩识别方法Fig.27 Coal and rock identification method based on curvilinear transform

华同兴等[47]提取了采煤机摄像头采集的工作面图像,采用机器深度学习Faster R-CNN 的方法,对图像特征进行提取,经过区域建议网络(Region Proposal Network),通过3 000 张图片进行识别,准确率达88%;王星等[48]针对采掘过程中煤岩图像获取困难、数据量短缺的问题,基于在单张图像上训练的生成式对抗网络提出的Var-ConSinGAN 模型基础上,构建了一种金字塔结构,采取多阶段训练方法,即每个阶段训练不同尺度的图像,便可生成任意数量图像,试验中的500 张图片,单张图像便可生成400 张仿真图像,极大地提高了数据量,通过对原图像的特征迁移处理、图像尺寸变换函数、更改迭代训练方式、保证了所生成仿真图像的质量与多样性,弥补了图像数据不足和多样性不足的缺陷,为煤岩的高效识别提供了大数据支撑;王超等[49]提出了一种LBP-GLCM(局部二值模式-灰度共生矩阵)的煤岩图像纹理特征提取方法,采用LBP 算法确定煤、岩纹理特征的差异性,通过GLCM 构建了煤岩图像在水平、竖直、45°和135°夹角的灰度共生矩阵,提取了图像纹理特征对应的能量、熵值、对比度、逆差分矩4 种参数,研究结果表明该算法对于煤、岩在局部纹理性特征的差异十分明显,但未找到适用于煤岩分类的图像特征。 吴德忠等[50]提出了一种边界跟踪与神经网络相结合的煤岩识别方法,以鄂尔多斯李家壕煤矿矿区巷道掘进面原始图像为依据,通过边界跟踪算法进行煤岩边界提取,采用形态学处理的方式,在不改变煤岩分界线和位置的情况下消除了边界的孔洞,对采集图像经2%的线性拉伸后进行特征处理并进行神经网络训练与识别,整体分类精度达99.919 9%,并将该算法应用到陕西神木榆家梁采煤工作面进行验证并取得了良好的效果;黄蕾[51]针对图像纹理特征识别准确率低、鲁棒性差的问题,提出变差函数与局部方差图融合的图像纹理提取算法,首先逐像素提取图像局部方差,后利用变差函数计算不同方向的变差函数向量,通过各向组合得到纹理特征,并与LBP 特征融合得到图像整体纹理特征矩阵,该方法增强了图像纹理特征的表述能力,实现了煤岩图像纹理识别的高鲁棒旋转不变性,通过试验验证煤岩分类准确率达到86.02%;张婷[52]凭借图像处理与特征提取方法,提出基于变换域和高斯混合模型聚类的识别方法,通过离散余弦变换(DCT)和离散小波变换(DWT)得到煤岩图像和纹理特征,将2 种方法的矩阵进行组合,根据聚类相似性度量思想,利用高斯概率密度函数将特征样本进行分类识别,该方法有效获取了煤岩图像的主要特征,提高了识别准确率。 李望发[53]提出了多核学习的煤岩特征融合算法,将LBP 特征、Gabor 特征、GLCM 特征通过SVM 分类器进行多核学习,并构建了对应特征的权重系数矩阵,研究结果表明方法有效地对煤岩的图像特征进行融合,能够提高识别准确率;司垒等[54]提出了改进U-net 网络模型的煤岩识别方法,通过添加Res2net 提高了读取特征值的能力,加入条件随机场对分割图像进行后处理,提高了图像U-net 模型在煤岩交接区的精确性,如图所示搭建了采煤机煤岩截割试验台,在三门峡市龙王庄煤矿1115 工作面提取了煤岩原始图像,经数据处理生成了包含8 000 个样本的煤岩图像语义分割数据集,采用自适应学习算法对模型进行训练,给出了模型训练过程中准确率和损失函数的变化规律;伍云霞等[55]考虑到井下光照、角度、地质等造成煤岩图像特征接近的问题,提出了将煤岩特征转换到新的特征空间中,使得同类特征的距离变小,异类特征距离增加的方法,即距离度量学习煤岩识别算法,推导出了距离度量矩阵,提取了煤岩图像纹理特征,采用KNN 分类器进行分类识别,研究结果显示同等条件下该方法识别度远高于其他方法。 黄韶杰[56]首先采用了直方图均衡优化、噪声处理等方法对图形进行了清晰化处理,降低了煤岩界面分析难度,以工作面开采为例,提出了适用于双向采煤的数字图像处理的煤岩识别方案,通过改进的滤波器增加了煤岩图像的差异性,采用半监督式的聚类分析方法,提出了一种高效特征点结合煤岩分界数据的图像匹配方式,将煤岩图像处理特征点与最优的关键点相结合,提高了煤岩分界线的识别准确率。

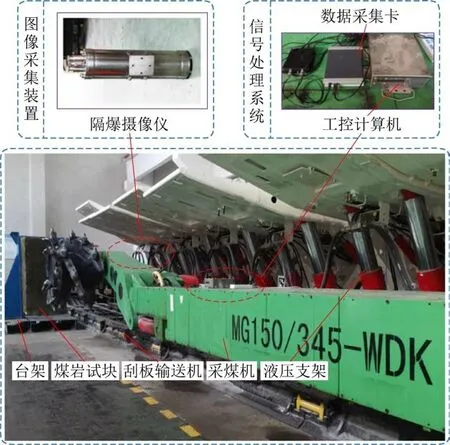

图28 采煤机煤岩截割试验平台Fig.28 Shearer coal rock cutting test platform

段雍[57]首先对单一地质条件下的煤矸图像特征进行处理通过非线性低通滤波处理得到煤矸特征参数,对比发现煤矸在灰度中方差、偏度和纹理中对比度、熵存在较大区分度,通过K-邻近法、最小二乘支持向量机提取上述4 种煤矸图像特征组成煤矸特征向量矩阵,通过分类识别得到煤的识别率为95.0%,矸石识别率为92.5%,基于LABVIEW 开发了图像采集、图像处理、煤矸识别系统,并采用该系统进行了不同光照强度和不同表面湿润度的煤矸分类识别实验,煤矸的识别准确度分别为88.3%和90.0%,具有较高的识别精度。 佘杰[58]提出了新的纹理特征提取方法,对原图像和Daubechies 小波分解下的图像灰度矩阵进行提取,利用不同分解尺度的3 个方向频率系数共同组成纹理特征向量矩阵,采用距离判别法构造了煤岩均值纹理导向度和方差纹理导向度,对煤的识别率在77%~92%,对岩石识别率在75%~91%,基于准确率范围变化大的问题,提出了新的最小均方误差函数:

其中,rs=ds(i)-os(i) ,ds(i) 为第i个样本的第s个理想输出,os(i) 为第i个样本的第s个实际输出,利用Daubechies 小波变换对煤岩图像抽取特征值结合BP 神经网络构建新的小波神经网络,对砂岩、无烟煤、烟煤的识别率达到90%以上,而对煤岩进行两分类的识别率达到100%;章华等[59]采用GLCM 对煤岩图像纹理特征进行提取,利用RBF 神经网络经过493 次迭代后训练误差为0.000 06,通过验证后发现该方法识别准确、效率高;伍云霞[60]为挖掘新的图像特征识别方法,提出了字典学习算法的煤岩识别技术,通过优化函数得到对图像特征信号稀疏表示的字典,并对字典进行初始化和更新,通过研究发现使用同一样本特征下使用字典学习的样本识别率比不使用字典学习的识别率高30%以上,此外针对字典学习,分析了不同初始化参数设置、字典列数、稀疏度、稀疏矩阵以及K 值对煤岩识别率的影响规律;此外,针对采集数据少的问题,提出了局部约束的自学习(LCSL)的方法[61],首先通过字典优化模型获取高层结构特征,采用LCSL 方法提取图像特征,研究发现该方法有较好的鲁棒性和鉴别性,且煤岩识别效率提高了1%~3%;李彦明[62]以煤矿井下钻孔机器人的智能化发展为背景,提出了基于钻孔返渣中岩屑和煤渣颜色的差异性的煤岩识别方法,针对钻孔过程中的粉尘量大的问题,提出了提取透明度分量、图像去噪和图像增强的图像处理方法,采用最大类间方差法确定了图像的固定阈值,通过计算煤渣和岩屑在图像中的像素占比进行了煤岩标识,并基于此对井下现场大量样本进行分析,通过改变阈值验证了该方法的普适性和准确性;贾倪[63]基于煤岩图像在像素灰度分布、纹理特征的不同,利用多小波变换从多个分辨率分析了煤岩特征差异性,得到不同尺度下的煤岩图像特征,通过选取150 幅图像进行训练识别,煤岩的分辨率为85%和86%,且该算法受环境光照影响极低,适用于井下黑暗环境;张炜等[64]从图像边缘和灰度阈值的视觉差异性入手,构建了煤岩均值纹理导向度和方差导向度的样本库,基于聚类识别和多尺度分解特征提取算法,发明了一种混合模型融合识别方法,提高了煤岩识别的准确率;孙传猛等[65]针对煤岩界面连续和贯穿的特点,通过深度可分离改进YOLOv3 算法提高了煤岩识别率,提出了以预测框的投影长度占图像投影比值的煤岩识别评价指标,并采用三次样条插值算法将煤岩界面识别点融合,得到煤岩界面预测曲线如图29 所示,研究发现采用改进YOLOv3 算法既减少了训练参数规模,又减少了测试时间,在x向和y向的识别率分别提高了5.85%和16.99%,煤岩分界线预测误差在4.1%以内;高峰等[66]提出了塔式池化架构与卷积神经网络的煤岩图像分割模型(CRPN),降低了全局无关特征的影响机制,弱化了图像内部特征的关联损失,采集了含裂缝或阴影、光照低、遮挡等具有特性特征的煤岩图像,同时并对图像进行人工噪声添加、改变图像特征形态等处理得到6 400 个有效样本,提出了交叉熵损失和修正自适应估计提高了样本训练效率和精度,采用像素准确度(PA)和交并比(IOU)作为评价指标,进行稳定拍摄和抖动拍摄图像识别试验,结果显示CRPN 模型下PA 与IOU 的识别平均值为96.05%和91.54%,证明了该技术具备可行性和鲁棒性。

图29 煤岩界面预测框Fig.29 Shearer coal rock cutting test platform

张国军等[67]提出了一种采用数字图像传感器在综放工作面煤岩识别技术,设计了数字图像监测系统的硬件结构,并将CCD 图像采集、中值滤波、灰度直方图计算处理等算法集成,试验证明该方法能够有效地检测出煤岩的分布集中区,有良好的使用价值。

2.4 反射光谱识别

反射光谱是一种针对原位物质且具有高信噪比、实时性强的分析技术,最早在20 世纪初被用于探测物质微观结构,而后由美国贝尔实验室率先研发了光电耦合原件(CCD),为光谱仪的研发提供了基础,现如今光谱仪已趋于成熟,在植被识别反演、水环境监测、煤炭矿物分析等行业均有应用,反射光谱在矿物的检测中,国外一些学者,如Goetz[68]、Tar⁃anik[69]、Song[70]等进行了系列研究,

国内进行此类研究甚少,以中国矿业大学(北京)葛世荣院士团队为主,此外安徽理工大学与西安科技大学也进行了类似的研究。

中国矿业大学杨恩等[71]采集了4 个煤矿11 种典型煤系岩石,分析了矿物元素对发射光谱特征的影响,得到了岩石反射光谱曲线随波长的变化规律,而且同一煤矿的岩石与煤发射光谱存在较大差异,且随着碳物质量的增加反射光谱的变化也不一,研究结果为煤岩识别和光谱传感器的研制提供了理论基础。 该团队针对反射光谱识别误差的问题,提出了基于聚类距离改进型模糊C均值聚类(FCM)算法的典型煤岩反射光谱无监督感知方法[72-76],通过测定不同煤岩多反射角下的反射光谱曲线,分析了不同样本的吸收谷变化差异,提取了4 种差异性较大的波段,经采用改进的FCM 算法识别准确率均大于90%,且最小耗时小于0.1 s;考虑到粉尘作用下煤岩识别精度问题,通过试验研究发现粉尘的加入导致1 000~1 200 nm 波段和2 400 ~2 500 nm 波段内的信号的信噪比明显降低,随着粉尘浓度的增加,粉尘中的无烟煤的不透明物质使得试验样本中的特征吸收谷减弱,通过识别洋酒发现,光谱角度匹配法(SAM)在粉尘环境中对典型煤岩样本的定性分析效果比皮尔逊相关系数法好。 光谱角度匹配法(SAM)煤岩识别精度为100%,识别时间为8 ms,皮尔逊相关系数煤岩识别精度为87.5%,识别时间为852 ms。

西安科技大学张旭辉等[77]提取了8 种不同样本煤岩高光谱特征,采用竞争性自适应加权算法通过降维得到光谱特征向量,同时采取纹理特征作为辅助,构建了识别特征向量的偏最小二乘回归模型,经PCA 算法融合后的模型识别准确率为94%。

安徽理工大学徐良骥团队[78-79]基于煤岩矿物质中Al 元素的成分和存在形式不同,其中,煤中Al以Al2O3的形式存在,岩石中Al 大多为Al(OH)3存在,尤其Al2O3与Al(OH)3的红外光谱吸收波段不同,基于此选取了23 组煤(含焦煤、气煤、肥煤等)、25 组岩(含泥岩、砂岩、页岩等)进行350 ~2 500 nm之间的反射光谱试验,经随机森林与SVM 算法识别发现,不同特征提取算法的对应识别精度不同,其中一阶微分算法识别精度为83%,二阶微分算法与SCA-SID 模型法的识别率在90%以上,

2.5 超声波探测识别

超声波探测最高于20 世纪90 年代美国提出,在国超声波最早应用于煤储层中甲烷抽放,不少学者关于煤层气领域中超声波的应用进行了系列研究,对于研究超声波在煤岩识别中的应用,经检索,除中南大学李力教授外无其他类似研究。

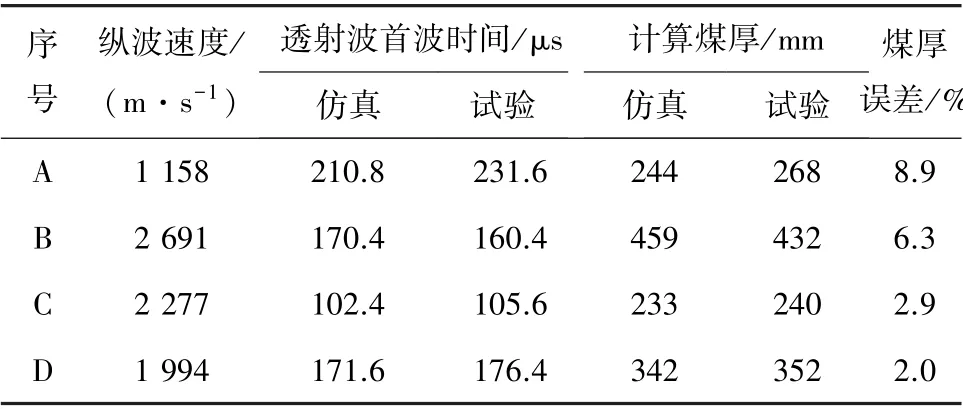

2015 年李力等[80]首次提出了利用煤、岩声学阻抗的差异性,采用超声波探测煤层厚度进而达到煤岩识别,基于Kelvin-Voigt 粘弹性模型,考虑煤层的各向异性,推导出煤介质的二维一阶速度—应力波动方程,采用有限差分法模拟了超声波在煤层的传播特性,并通过试验验证了该模型的准确性,得到煤层厚的识别结果见表5,为超声波进行煤岩识别提供了理论基础。

表5 超声波探测煤层厚结果对比Table 5 Comparison of results of ultrasonic detection of coal seam thickness

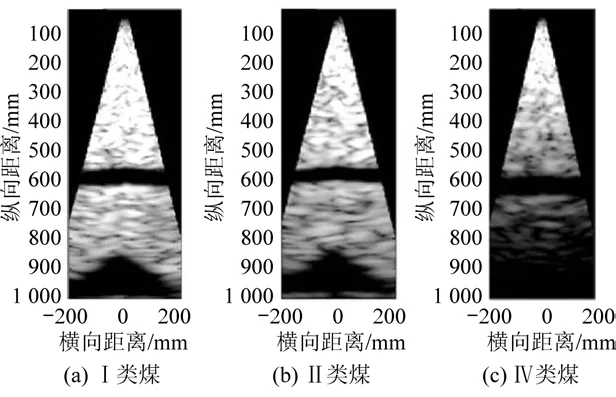

基于超声波的衰减问题,提出超声相控阵的煤岩识别新方法[81],增加了超声波的声压,提高了信号信噪比,依据非均质理论构建了超声相控阵的煤岩识别模型,开展了不同中心频率超声相控阵的煤岩识别试验,图30 所示分别为中心频率为150 kHz 下Ⅰ类煤(原生结构煤)、100 kHz 下Ⅱ类煤(碎裂煤)、50 kHz 下Ⅳ类煤(糜棱煤)的超声相控阵成像图,图中白亮部分为煤层、黑色部分为岩石和矸石,由图30 可知不同类的煤对应可识别的中心频率存在较大差异,可识别距离与识别精度差距较大。 为提高超声成像的清晰度,提出了超声波合成孔径聚焦成像技术[82],并开展了煤层探测试验,提高了超声成像的分辨率。

图30 各类煤超声相控成像Fig.30 Ultrasonic phase control imaging of all kinds of coal

在证明超声波在煤岩识别领域中的可行性后,该团队将研究重心转移到了超声回波信号的提取中,针对回波信号中的信号模态重叠、信号泄漏、虚假分量等问题,以非对称高斯调制模型为基础,提出了经验变分模态(VMD)[83]、改进的经验变分模态分解(EVMD)[84]、改进S 变换(MST)[85]、经验小波变换(EWT)[86]的信号处理方法,并引入了权重系数最优化迭代方法,有效地减少了煤层探测厚度的识别误差。

2.6 电磁波探测识别

2.6.1 γ 射线探测法

主动γ 射线探测最早于1961 年由英国提出,但相关监测设备直至1973 年才完成,早期的代表性研发机构[43]:英国RHC 公司的RHC802 型探测仪和每个AME 公司的AME1008 型探测仪;我国从自20世纪80 年代初期开展关于γ 射的煤岩识别研究,目前已形成了较为系统的理论研究体系。

20 世纪90 年代初,纪钢[87]进行了天然γ 射线穿过煤层的试验,得到了穿透过程的γ 射线衰减变化规律,为顶板煤层厚度传感器研究提供了理论依据;秦剑秋等[88]提出了γ 射线穿透顶煤后按加权指数函数衰减的观点,并在门头沟煤矿二、五槽煤层进行试验,试验最大误差为50 mm;王增才等[89]探讨了液压支架顶梁对天然γ 射线衰减量的影响,研究了采用天然γ 射线的综放煤岩混合度检测技术,提出了基于天然γ 射线的综放煤岩界面识别方法。2013 年以来,张宁波等[90]研究了综放煤岩天然Y射线辐射规律及其在煤岩界面检测中的应用,创新性地提出了煤岩天然射线辐射模型和测厚模型,分析了影响测厚精度的若干因素。 此外,他们还给出了一种基于双能γ 射线的综放煤岩混流含岩量测定的技术方案。

截止目前美国NASA、英国British Coal 以及中国矿业大学有较为成熟的产品,但是据统计国内仅有20%矿井可适用;因此γ 射线探测法虽然研究起步较早,但对使用条件要求过于苛刻,因此并不具备通用性。

2.6.2 雷达探测法

雷达探测法最早于1974 年由美国Ellerbruch等提出并进行了试验[43],证明了雷达探测的可能性,而后开发了FMCW 雷达,并在美国Bruceton 煤矿、Loveridge 煤矿、Hillsboro 煤矿等现场做了一系列试验,而后Daniels J[91]、Chufo R L 等[92]、Ralston J C等[93]、Strange A D 等[94]开展了探测装置研发、回波信号处理方法等,研究取得了一系列的研究成果,而国内关于雷达探测煤岩识别的研究甚少,经检索,只有中国矿业大学进行了相关研究。

刘帅等[95]根据煤岩介电常数的差异性,构建了如图31 所示的测试装置,分析了雷达对煤岩测穿透力,进行了雷达静态测试和动态测试,试验结果表明静态试验下的煤层厚度测试误差约为0.4 cm,动态试验误差为0.7 cm,将雷达静态和动态测试结果相结合,测试分辨率为4 mm,通过现场多次试验得到了适合煤岩识别测试的雷达频率,测试结果误差仅为10 mm。

图31 雷达测量煤层厚度原理Fig.31 Schematic of radar measurement of coal seam thickness

2.6.3 太赫兹信号

太赫兹时域光谱检测最早起源于20 世纪80 年代,用于对测试样品成分检测,目前太赫兹关光谱技术应用已经较为成熟,尤其在食品安全、药物监管、油品检测中研究较多,在矿物质检测中,文献[96-98]对不同岩石的太赫兹光谱特征以及演化规律、煤炭中的碳氢氧成分的信号特征进行了大量研究,但对于用太赫兹信号进行煤岩特征的对比和分类,暂无相关研究,中国矿业大学王昕[14]进行了尝试性试验,以石英岩和气煤为为研究对象,基于煤岩在太赫兹频段的吸收与折射差异性,提取了煤岩介质的时域光谱,分析了煤岩介电特性随频率的变化规律,提出了THz-PCA-SVM 的煤岩识别方法,提取煤岩吸收谱与折射谱特征并进行降维,研究结果表明经过PCA 处理后的特征模型识别率高达100%。

2.6.4 电子共振法

电磁共振检测方法主要分为电子顺磁共振(EPR)和电子自旋共振(ESR),由于每层中包含为配对的电子,当电子绕某一轴自转便会产生磁矩,在线圈周围形成磁场,在特定条件下电子磁矩会发生重新转向,即低能电子向高能电子跃迁,通过分析煤层种未配对电子引发的阶跃信号强度或电磁波吸收量便可实现对煤层厚度的检测,自20 世纪70 年代初,美国西南研究院开展了使用EPR、ESR 的方法进行煤层探测,而后的几十年鲜有人研究,经检索,中国矿业大学苗曙光[99]采用GPR 与ESR 相结合进行了相关研究,首先借助时域有限差分法对得到了典型煤岩特征参数证明了煤岩识别可行性,而后对无烟煤、烟煤、褐煤以及不含放射性岩石进行了试验,提取了g 因子、线宽、自由基浓度等参数,得到了煤岩特征参数的变化规律,通过SVM 分类器进行了煤岩分类识别具有良好的普适性,但该方法不能直接性的检测煤岩界面,虽然德国布鲁克公司已经研发出了可实时监测的ESR 微型传感器,但距离现场应用仍有一定距离。

3 煤岩识别技术工程应用现状

由上述分析可知,对于煤岩识别的研究,国内诸多学者进行了类似研究,也提出了许多方法,但是由于煤矿地质条件与复杂工况的限制,一些新兴技术方法无法应用到煤矿。

山西省阳曲县作为重要的煤炭后备产地,在全国第2 次的煤预测中,电磁波勘探技术起到了重要作用,通过初步探测圈定了煤系地层范围,而后进行钻孔验证,确定了可采高度为6.27 m 的煤层,相比传统探测,电磁辐射技术可实现非接触预测,大幅减少了工作量,可实现对煤炭分布体系的准确预测。北京天玛智控科技股份有限公司根据放顶煤开采中煤岩撞击信号的时域、频域特征差异性,研发了一种便携式手持显示终端的煤岩识别监测仪[100],通过设定了“煤岩阈值分界线”,进行判断煤岩掉落情况,并已在矿区进行使用,减少了放煤工人的作业强度。 但该仪器仅限于对煤岩的分类,尤其是在薄煤层开采中应用较多,但对于厚煤层中夹矸、断层的情况并不能有效判断。 山西水峪煤业在61119 工作面开展了放顶煤智能化的建设,项目建设了通过时间控制的自动化防放煤,同时增加了音频识别技术的煤岩识别技术,并在靠近机尾的近20 架支架进行试验,首先控制20 架支架进行粗放约约顶煤总量的70%~80%,而后通过才用顶煤控制器中的煤岩识别技术进行单支架的放煤,直至20 架支架全部完成,该项目成绩显著,取得了良好的效果,探索出了放顶煤开采的新工艺方法。 但该方法目前也受到工作面地质条件、工况环境的影响。 山东省唐口煤矿对工作面进行智能化建设,在工作面增加了远程视频监控系统,且具备红外补光、水雾粉尘穿透功能,能够实时监控开采画面,实现了基于记忆截割与远程监控的煤岩识别监控方法。 平顶山天安煤业采用KDZ1114-6B30 探测仪进行了不同条件下弹性波波速探测试验,分析了煤岩波形与速度变化规律,并在丁5-6-26071 工作面运输巷和开切眼、戊二输送带下山等6 个工作面完成了物探工程总量5 775 m,探测出地质异常体77 个,实际揭露断层数20 条、煤层赋存状态变化31 次,准确率为77.8%。 华北科技学院选用频率为100 MHz 探地雷达技术对单侯煤矿5104 工作面进行了工业性测试,通过雷达成像图发现工作面下方0.8~1.2 m 范围内存在一个明显反射差的分界线,且分界线走向趋于稳定,因此在回采时厚度不应超过0.8 m。 中国煤炭科工集团有限公司采用探地雷达通过正演模拟,在山西新景矿进行了工业开采探测,进行了煤层厚度、煤岩界面分布、断层探测的测试,试验结果表明均质介质下电磁波成规律性衰减且无明显反射特征,而煤岩分界面处存在明显的反射特征,且雷达成像越来越模糊,电磁波衰减较快,经过近30 次探测,共解释异常构造19处,包含2 处煤岩界面分布,经后期开采验证,整体准确率达89%,同时煤岩界面分布预测无偏差。 中煤华晋在王家岭煤矿12309 工作面进行了综放工作面顶煤厚度测试,每间隔10 架支架安装1 台探地雷达,通过工业环网传输控制台并通过信号处理得到反射波形与灰度图像,探测结果煤层厚度为3.383 m,误差为7%,整体的探测过程中的最大误差为10%。 电磁波探测中对传播介质的介电常数要求极高,煤层中的杂质、矸石等均会导致探测误差。 神东煤炭公司首创了一种“基于精确三维地质模型和扫描构建工作面绝对坐标数字模型的自主智能割煤技术”,在榆家梁煤矿43101 工作面开始调试,采用定向钻孔勘探顶底板煤层界面分布,实测精度达到0.3 m,通过每天1 次测量将数据集中进行三维动态化建模并实施更新,在工作面10 m 范围内的测量精度达0.2 m。 北京锐克科技研发的MSS-2000 煤焦岩相分析系统,真正实现混煤分析,目前该产品在包头钢铁公司、山西临汾万鑫达焦化公司、冀中能源均有应用,使用后提高了单混鉴别及混入种类分析效率,降低工人劳动强度。 2017 年山西焦煤建立了首个智能化综采工作面,在采煤机中构建了自适应的记忆割煤控制系统,同时在摇臂处安装了振动传感器、对振动信号进行时域、频域分析实现煤岩识别,并结合截割负载变化进行自调高控制。

4 煤岩高效识别技术局限性与发展趋势

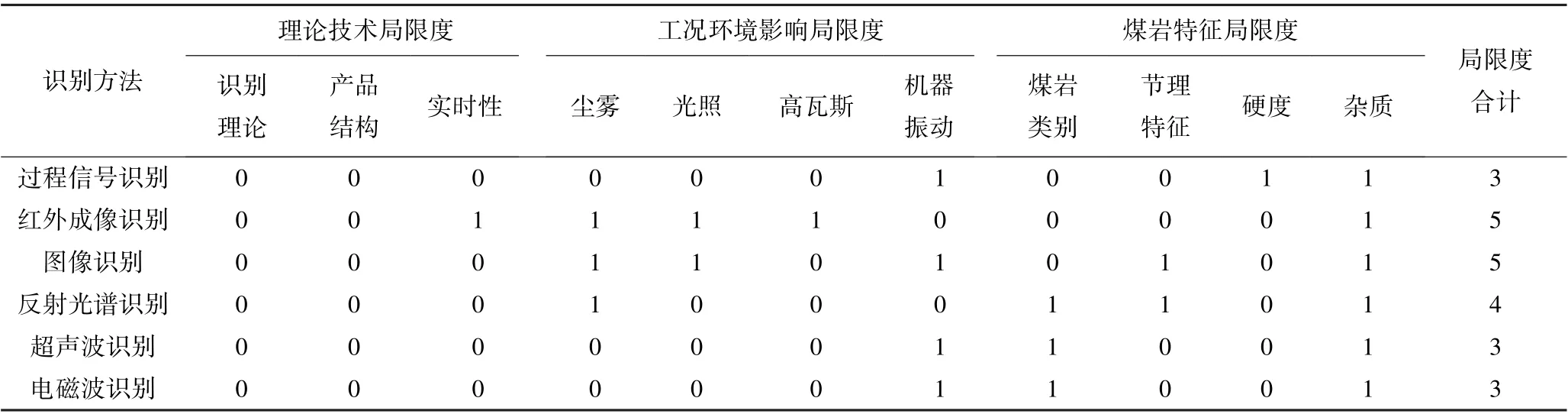

纵观上述提到的多种煤岩识别方法,在一定程度上均能实现煤岩的识别分类,但由于不同的技术侧重点不同,对使用环境、煤岩类别存在一定要求,导致上述技术手段存在一定的局限性,因此笔者从综采工作面、综放工作面、煤岩矸分选的使用工况,以及不同工作面的煤岩本身特征差异性出发,分析各种识别技术的局限性,并对我国未来煤岩识别的发展趋势进行分析

4.1 各种识别技术的局限性分析

1)过程信号监测。 在多种识别技术中,过程信号检测的研究理论最为成熟、应用范围最为广泛,但过程信号监测方法过于依赖煤岩硬度的差异性,即煤岩硬度差异性愈大,则越能准确地进行煤岩识别,因此在某些特殊的工况环境中,过程信号监测技术会受到一定程度的限制,例如在坚硬煤层的开采中,煤层普氏系数f=5,岩层普氏系数f应超过7 甚至更高,截割过程中的信号差距才越发明显,否则截割煤岩过程引起的信号的微小变化在井下复杂的环境中不足以作为煤岩分识别的依据;此外在煤岩界面分布非理想型,急倾斜、底板起伏工作面以及煤层夹矸或硫化铁结核等工况中,截割过程中振动、电流等信号均会产生变化,尤其对于煤岩分布不均而产生的混合开采现象,根据文献[5]研究可以确定信号的变化介于纯煤与纯岩之间,且根据煤岩混合比例信号差异有大有小,因此单纯的信号不能判定截割介质为煤或岩,此时盲目地根据信号微小的变化进行滚筒调高可能会得到相反的结果;截割过程中既需要灵敏度较好的传感器用以保障监测信号精度,又要满足信号传输实时性要求,由于采煤机一直处于行走状态,有线传输不符合实际情况,无线传输又难以保证大数据信号传输实时性,5G 技术的研发一定程度解决了这一问题,降低了信号的延时。 因此,过程监测信号虽然具有一定程度的通用性,但由于复杂的开采环境加上煤层介质的非均匀性,导致实际开采中信号产生随机性,因而在坚硬煤层或特殊煤岩分布的工作面,截割过程信号监测具有一定的局限性。

2)红外成像识别。 红外识别作为一种新型的煤岩识别技术,识别过程简单,但工作量偏大、耗费时间长,有待进一步完善,相对主动激励红外识别,截割闪温识别无需耗费大量时间。 若从工程开采角度,存在滚筒大、截齿多、排布复杂的情况,导致截割过程中截齿与煤层接触部分很难被热像仪监测,因此只能采集截割后的截齿温度进行对比,无疑会降低结果的可信度;而主动红外激励识别需要耗费时间对介质进行热激励,不符合工程开采的实际需求,影响开采效率,此外在高瓦斯环境中,长时间的热激励对工作面产生安全隐患;而非主动激励下的煤层和岩层红外识别温差较小,区域内无明显的温度场变化,且自由面边界位置的温度略高于中心位置。因此红外识别在工作面的应用有较大的局限性;而在后期的分选中,由于煤岩自身物质成分的热辐射特征不同,导致红外成像效果中煤岩存在较大温差,此时的识别结果基本正确,但同样存在耗时长的问题,虽然识别精度高,但不能满足快速分拣的要求;煤受潮后,一部分热能用于蒸发表面水层,煤吸收的能量减少导致煤岩温度差值减小,煤岩识别的准确度便会降低。 因此红外识别的精度高于其他方法,但是在工程使用中受时间限制存在较大局限性。

3)图像特征识别。 图像中包含有丰富的煤、岩表面特征信息,综合上节介绍可知图像识别具有较高的准确率,但图像识别存在一致命缺陷,即识别前必须有完整清晰的煤岩图像,基于此才能更顺利的进行后续的图像处理与识别工作,因此图像识别技术大多应用在煤岩矸的分选阶段,而对于工作面开采图像识别应用较少;图像识别需要清晰的煤岩图像,目前部分煤矿的井下监控已配备超清摄像仪,完全满足图像识别的清晰度要求,但由于实际采煤面的复杂环境,水雾、暗光、闪光灯反光等综合不利条件,依然会影响煤岩识别精度,尤其会将一些沉积岩层错误地识别为煤层[66],虽然目前已经有相关的去尘雾算法、模型,但是未见到该算法、模型在图像特征识别中的应用,尤其在煤岩识别领域未见相关研究,因此该算法是否会对原有的图像特征产生影响,淡化图像中煤岩图像特征的差异,尚未得到证明。目前工作面视频监控的相机大多固定在液压之间顶板下方位置,设备的振动会对图像的拍摄产生一定影响,但是目前已有相关的机械稳像装置及稳像算法,如三轴稳像装置、全景稳像技术等已具备较好的成熟度。 截止目前,已有相当数量的研究利用煤岩图像纹理、灰度等特征进行识别,一些学者还提取了图像更深层次的特征,获取了表达更准确的特征值矩阵,提高了图像特征识别精度,从笔者对于文献的检索结果看,依靠图像识别的煤岩分类技术依然处于发展阶段,尤其在一些复杂极端的环境中,相关的算法还需进一步提高。

4)反射光谱识别。 基于反射光谱的煤岩识别技术正处于起步阶段,各项理论体系需进一步完善,从煤岩种类角度出发,我国标准明确将煤分为3 大类:无烟煤、烟煤以及褐煤,3 大类细数还可分为24小类,而每一类煤的物质成分含量不尽相同,对光谱的吸收率和反射率也不同,因此单对一个工作面而言反射光谱技术有一定的适用性,但该方法不具备通过性,每个工作面开采前都需对吸收波段进行校正,难以形成具备普适性的技术产品。 从环境角度,矿井中粉尘、水雾对光谱均有一定的吸收性,因此反射光谱曲线中的吸收峰差异并不能完全用于煤岩的分类判定。 从煤岩特征出发,煤岩的节理性导致其表面对光谱的吸收反射具有一定影响,实际开采中,光源位置、距离变化均会引起反射谱中吸收峰位置和峰值的变化。 该方法目前正处于研究阶段,目前暂没有成熟的技术产品,也没有成果较为显著的工业性试验案例。

5)超声波探测识别。 超声波识别多用于工作面开采前的探测,根据煤岩声阻抗差异确定煤层厚度,但是超声波探测既需要发射源也需要接收源,因此回波过程中难免出现信号叠加。 在薄煤层探测中,煤岩界面分界线相对紧凑,不同分界面的回波信号在时域内信号叠加特征越发明显,信号间的时差不足以用来判定煤层厚度。 从煤岩特征角度,不同类的煤岩超声波散射场不一,波形在介质中的衰减系数也随之变化,煤层中夹矸、硫化铁结核在都会产生对应界面的回波信号,对煤岩界面间的回波信号形成干扰。 传播介质声阻抗较大,超声波的衰减较为严重,当波形传播不足以传播至煤岩分界面时,该系统变无法探测到煤岩界面,无法判断煤层厚度,若在截割过程中按规定进行间断性探测,则会耗费大量的人力物力,同时也会降低开采效率。

6)电磁波探测识别。 电磁波探测是截止到目前最为实用的煤层厚度探测技术,根据其频率波段以及物理属性的差距可分为γ 射线、X 射线、探地雷达等。 γ 射线探测识别可分为主动γ 射线和被动γ射线,主动γ 射线需要煤岩具有一定的放射性,对地质条件的要求较高,在我国只有20%煤矿可进行γ 射线的煤岩识别。 被动γ 射线则通过放置信号源接受反射线即可,但是γ 射线具有放射性,存在危险隐患,长时间使用γ 射线会导致设备产生放射性,危害矿工的生命健康;X 射线同样如此。 对于雷达探测,煤岩的整体电磁参数受介质均匀性、杂质影响,电磁波在煤层中的传播发生改变,此外煤层中金属干扰、断层等地质变化在雷达探测成像中呈现的特征千变万化,同时受煤质种类影响难以进行推广。

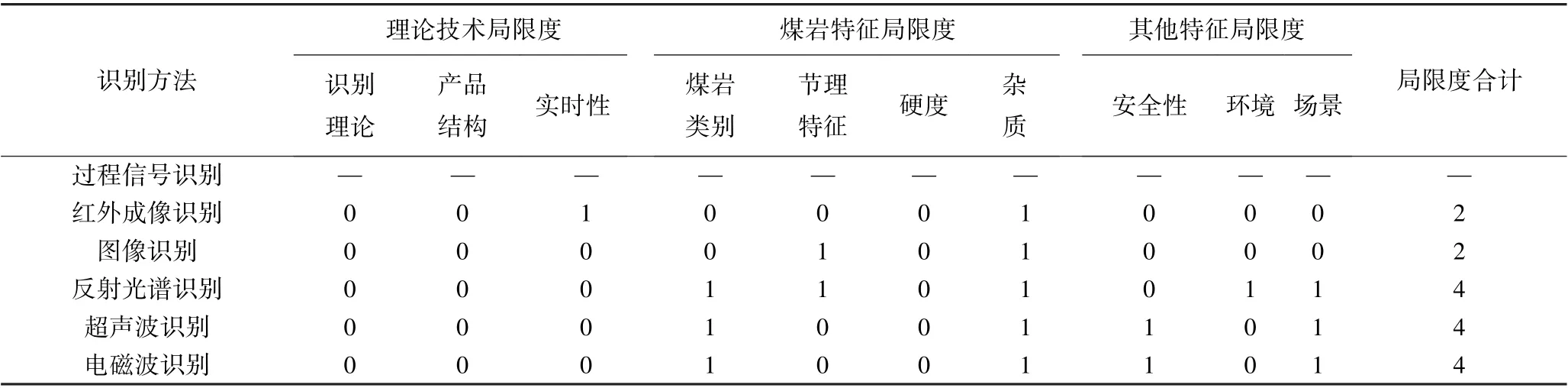

为表示各种方法的局限度,根据具体工况分为工作面开采和后期分选2 类,建立了对应的局限度评价表[101],见表6 和表7,存在明显局限,记为1,反之记为0。

表6 工作面开采煤岩识别技术局限度Table 6 Working face coal rock identification technology limit

表7 煤岩分选中识别技术局限度Table 7 Identification of technical limits in coal and rock separation

针对具体工况,为更清晰地表示煤岩识别的具体优势,文章从工作面开采、后期分选2 种工况进行阐述:

1)工作面开采。 由于煤岩介质的物理属性差异,电磁波探测、超声波探测以及反射光谱探测均具备适用性,三者属于非接触式识别方法,现有研究证明该方法静态识别误差较小,动态识别误差较大,因此可将其用于工作面开采前的煤层厚探测,工作面推进方向的煤岩分界线探测,得到煤岩界面分布;考虑到煤层中矸石、裂缝影响导致探测结果出现伪界面,因此研究波的传播规律,以及夹矸、裂缝对波的影响有助于提高煤岩界面探测准确度及适用性。

对于煤岩硬度、物理属性差异较大的工作面,无论是综采中截割振动、电流信号,还是综放中煤岩垮落产生的振动、声波信号,都会有较大波动,通过对比信号在时域、频域范围内的变化,采用特定的学习算法可以得到较为准确的识别结果,在实际开采可作为辅助信号实时监测反馈。

表6 中红外成像局限度最高,因为主动红外成像识别需要足够热激励,耗时长,且由于工作面的覆盖范围较大,同时受瓦斯的影响,热激励在工作面内难以实现,而被动红外成像识别的精确度较低;因此红外成像识别不适合工作面中煤岩识别。

图像识别局限度基本来自于工况环境的影响,因此图像识别所需解决的关键在于保证原有煤岩特征差异不变的情况下尽可能得到清晰的煤岩图像,当开采环境较为理想,清晰的煤岩图像可以得到精准的煤岩界面分布;当环境较为恶劣,此时便需要去噪、特征提取的算法进行处理,通过引入其他领域中的去尘雾模型算法、光照补偿以及稳像装置等,解决其在煤岩识别领域中的适用性问题,图像识别局限度便由5 降为2,具有很好的发展前景。 因此研究现有算法在图像特征识别中的适用性是目前亟须解决的问题。

2)后期分选。 除了上述方法外,传统的分选方法主要以干式分选和湿式分选为主,湿式分选会产生大量的煤泥水,回收介质杂质多,既提高了运营成本,又不符合煤炭工业可持续发展、绿色矿山的发展理念。 而干式分选中常用的人工选煤、风力选煤以及选择性破碎选煤,分选效率低、精度差、普适性低,同时也不符合我国智能化煤矿建设的需求。

反射光谱、超声波、电磁波监测方法已有相关的模块化设备,截至目前已有了相关的选煤设备。 从使用场景以及安全性角度考虑,3 种方法在井上的适用性差,更适用于井下的识别工作。

相比之下红外识别与图像识别具有明显的优势,井上分选环境较理想,具有很高的识别精度,但在红外识别中,被动热激励识别误差大,主动热激励耗能多导致成本增加,不适合产业化发展,因此红外识别的产业化需要结合具体的成本、分选效率、识别精度综合分析。

而图像识别不会产生过多的能耗,并且影像处理、人工智能及机器人等不断完善,目前已有部分科研成果转化为对应的生产力,但并未得到产业化的发展。 因此图像识别是分选较为理想的方法,应作为将来的研究中心。

4.2 煤岩识别未来研究发展趋势

我国幅员辽阔、自然条件复杂,煤矿地质条件更是千变万化,煤岩种类也多种多样,因此很难找到一种通用、普适性的煤岩识别技术应用到全国各种煤矿,需根据实际工况、煤岩的特征差异性选取合适的方法,如截割脆性煤或软煤时,煤岩硬度差距便显现出来,此时通过初探得到大致的煤岩界面趋向走势,通过自适应截割控制,辅助振动、电流、声发射、截割转矩等一种或多种信号,便可实现截割过程的煤岩识别。 同时还可将多种方法择优融合提高技术方法对工况环境的适用性。 考虑到煤岩特征种类繁多,开采环境复杂多变的问题,因此,对煤岩识别未来研究重心提出以下建议:

1)煤岩特征信息的深层挖掘。 现有的识别技术中,无论是截割信号反馈,还是图像特征、红外成像等方法,都只是依靠煤岩最表层的特征信息,亦或者通过改进算法提高识别精度,而不能从根本上挖掘出煤岩特征更深层信息,避开相近的物理属性特征,寻找差异性大的特征。 引入新的信号处理方法,或采用多种处理方法并行处理信号,得到不同处理方法的特征值组合矩阵,可最大程度地扩大煤岩特征的差异性;同时5G 在煤矿中的应用解决了大数据传输慢、延时长的问题。 例如图像识别中,将单相机改为双相机(即单目视觉改进双目视觉),或通过特定的相机或传感器,利用双目视觉的色差与煤岩本身色差得到图像的深度,辅以被动红外识别,即可得到较为准确的煤岩分界,指导开采中滚筒调高。

2)复杂多变环境的影响机理研究。 在理想环境的工作面开采中,对于任意的煤岩地质条件,总会有一种方法可实现该环境中煤岩识别,且识别准确率满足开采要求,还可采用多信息融合算法提高识别精度;但复杂性、多变性在煤矿环境中是不可避免的,在未来的研究中应着重考虑温度、噪声、光照、粉尘、水雾、机器振动等因素对各种识别技术的影响机制,如温度变化对声波的传播速度、散射有影响,粉尘、水雾浓度对图像的拍摄精度、煤岩红外成像温差有影响,上述诸多因素在井下空间属于非均匀性分布,对煤岩识别精度的影响是非线性的,因此,研究环境变化对识别精度的影响机理,不仅适用于井下开采,提高工作面的煤岩识别精度,同样有利于后期分选工作,在未来研究中,基于现有技术考虑环境影响能有效提高煤岩识别精度,加快矿山智能化建设。

3)物理属性相近的煤岩识别新方法。 目前煤岩识别的方法都是基于属性的差异性,差异特征越大,识别过程越简单、精度越高。 但当煤岩属性相近时,传统方法很难获得较高的识别精度,不少学者开展了多信息融合的识别,在大数据的支撑才保证了识别精度的可靠性,虽然5G 的研发解决了数据传输问题,但算法的复杂性提高了对计算机的性能要求,传统计算机无法满足开采过程实时性的要求,超声波与电磁波探测通过界面间的反射回波信号一定程度地解决了这一问题,煤层夹矸、界面反射率小等问题随之而来,因此寻找合适频率的波用来扩大波在煤岩中传播、反射的差异成为研究重点。

4)综合地质条件的煤岩识别方法适用性研究。目前的煤岩识别研究主体分为2 大类:①通用性的煤岩识别方法与可行性研究;②具有需求的特定工况下煤岩识别研究。 二者相互独立,导致各种技术推广少、适用性差,因此未来的研究可从我国的地质条件出发,以煤岩种类和分布为参考对地质条件进行分类,分析各种识别方法的适用性,形成相应的规律性文件,对未来煤矿资源的探测和开采提供理论参照。

5 结 论

1)根据使用工况、技术原理不同将煤岩识别技术归类为过程信号监测、红外热成像、图像特征、反射光谱、超声波探测、电磁波探测6 种,并列举了典型特征下的煤岩差异,证明了不同煤岩识别技术的可行性。

2)综合阐述了各类识别技术的研究现状,介绍了煤矿现有煤岩识别技术工程应用现状;分析了各类技术的局限性,从理论技术、工况环境、煤岩特征角度建立了各类技术的局限性评价体系,其中超声波探测与电磁波探测的局限度最低,红外识别受工况环境的影响局限性较强,对于煤岩特征较大的工况,过程信号监测可根据煤岩特征差异作为辅助信号指导工程实际开采,具有较好的实际价值。

3)综合考虑各类识别技术的局限性,对未来煤岩识别的研究重心提出4 点建议:煤岩特征信息的深层挖掘,复杂多变环境的影响机理研究,物理属性相近的煤岩识别新方法,综合地质条件的煤岩识别方法适用性研究。