660 MW机组厂用电串联切换失败原因分析及处理

2022-03-25程子玮张卫明

程子玮,王 磊,张卫明,王 刚,苏 灿

(1.国网河北省电力有限公司电力科学研究院,河北 石家庄 050021;2.陕西国华锦界能源有限责任公司,陕西 榆林 719000)

发电厂的厂用电是否安全可靠直接关系到发电机组、电厂乃至整个电力系统能否安全运行[1]。目前,发电厂广泛配置厂用电快速切换装置确保厂用电安全可靠,厂用电快切装置可避免备用电源电压与母线残压在相角、频率相差过大时合闸而对电机造成冲击,一般具备快速切换、同期切换、残压切换和长延时切换等功能,如失去快速切换的机会,则装置自动转为同期判别或判残压及长延时的慢速切换,以利于重要辅机的自启动,保护重要辅机安全,提高切换的成功率[2]。

故障串联切换是由发电机变压器组、高压厂用变压器(简称“高厂变”)保护(或其他跳开工作电源开关的保护)接点起动,先跳开工作(备用)电源开关,在确认工作(备用)电源开关已跳开且切换条件满足时,合上备用(工作)电源开关。故障串联切换的切换模式按照时间顺序依次为快速、同期判别、残压及长延时切换。快速切换不成功时自动转入同期判别、残压及长延时切换[3]。

1 厂用电系统概况

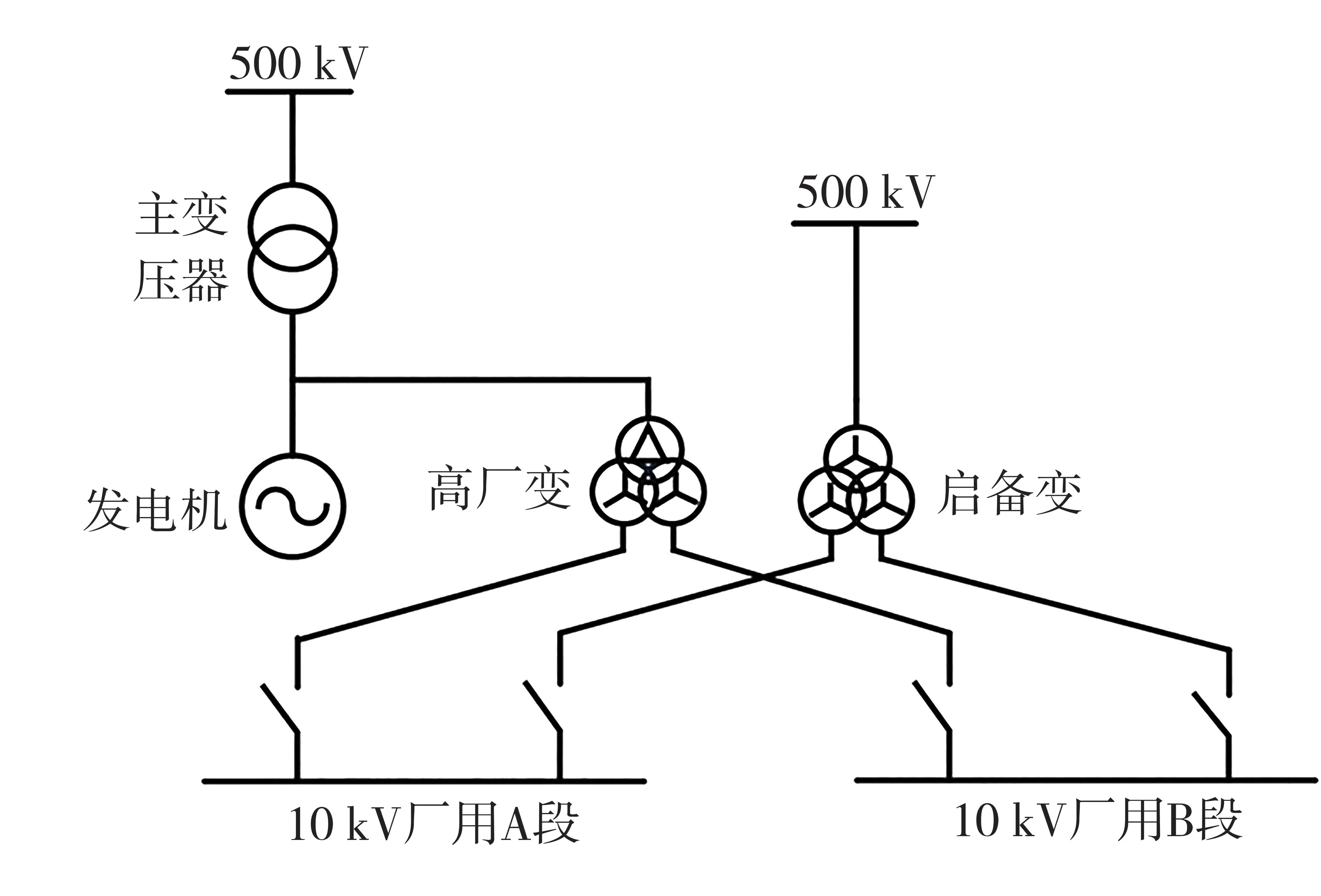

1.1 厂用电运行方式

该机组配置1台70 MVA高厂变,高厂变电源由封闭母线“T”接至发电机出口,低压侧通过封闭母线分别与10 k V厂用A、B段母线相连。该机组和另一台机组共同配置1台70 MVA启动备用变压器(简称“启备变”),启备变高压侧电源取自500 k V升压站3/2串间隔,低压侧通过封闭母线经备用进线开关与10 k V工作段母线相连。正常工作10 k V由高厂变供电,故障情况下切换至启备变供电。厂用电系统接线示意如图1所示。

图1 厂用电系统接线示意

在进行10 k V厂用A段切换试验前,10 k V厂用A段运行的辅机只有空气压缩机(简称“空压机”)A(350 k W)和浆液循环泵C(800 k W)2台电机,运行电机总容量为1 150 k W,其余电机类负荷全部运行在10 k V厂用B段母线。

1.2 厂用电切换方式

该机组采用的厂用电切换装置为WBKQ01C-D型微机厂用电快速切换装置,可以实现各种情况(正常情况和故障情况)下单母双进线电源间的双向切换功能,具备快速切换、同期捕捉切换、残压切换、长延时切换等功能[4]。

快速切换是最理想的一种切换方式,既能保证电动机安全,又不使电动机转速下降太多。实现快速切换的条件为:母线侧和待并侧电源压差小于“并联切换压差定值”,频差小于“并联切换频差定值”,相差小于“并联切换相差定值”。快速切换是速度最快的切换方式,切换全过程不超过100 ms,完全满足系统对冲击电流的要求,安全性好[5]。

同期切换又称首次同相切换,即母线残压和备用电源电压相对旋转一圈又回到同期点,这时角差为0°,幅值差较小,若在这一时刻合上备用电源,电气设备受到的冲击也较小,这种切换也称为首次同期点切换。切换装置根据采集的电压可计算母线残压向量相对于备用电源电压向量旋转到第一个同期点的时间,并设定备用电源合闸的导前时间。同期切换冲击电流比快速切换增大了许多,但还是在系统可接受的范围内[6]。

残压切换是快速切换和同期切换未成功,母线电压衰减至20%~40%实现的切换,残压切换虽能保证电动机安全,但由于停电时间过长,电动机自启动成功与否、自启动时间等会受到较大限制,残压切换的实现条件为母线电压小于“母线残压定值”[7]。

该机组进行厂用电快速切换试验前,该装置切换方式设定为手动并联切换和故障串联切换。故障串联切换包括快速、同期判别、残压及长延时切换。快速切换不成功时自动转入同期判别、残压及长延时切换。装置设置定值信息如表1所示。

表1 装置定值信息

2 故障过程分析

该机组故障串联切换试验启动命令发出后,结果显示切换成功,但切换方式为残压切换,切换过程中厂用电10 k V电压最低降至3 k V,锅炉PC A段电压也随之降低(由400 V降至253 V),造成锅炉等离子电源低电压跳闸,导致机组停机,此次切换快速切换装置故障报告清单如表2所示。

表2 故障报告清单

3 故障原因分析处理措施

3.1 原因分析

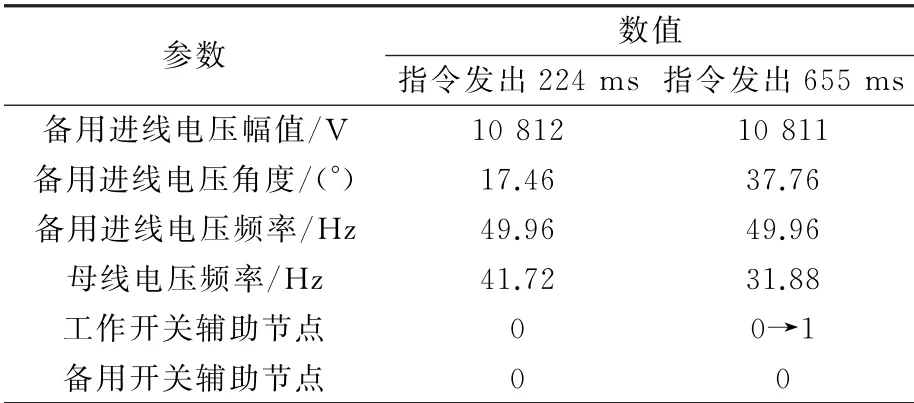

通过对快速切换装置动作报告及录波数据进行检查分析,切换过程如下:快速切换装置在保护跳闸指令发出38 ms时收到工作开关分位信号,此时备用电源电压与母线电压频差为1.47 Hz,角差为7.62°,已不满足快速切换的条件(频差<1 Hz,角差<30°),快速切换未成功。根据录波数据整理得到电气量信息如表3所示,表中备用进线电压角度为备用进线电压与母线电压角度的相对差值,1代表开关在闭合状态,0代表开关在断开状态。

表3 跳闸指令发出0 ms和38 ms时刻电气量数据

由于快速切换未成功,同期切换开始判别合闸条件。在同期判别过程中,装置计算出备用电源电压与母线电压之间相角差速度及加速度,按照设定的备用电源开关的合闸时间(开关合闸时间整定值为40 ms)计算得出合闸提前量。随着备用进线电压与母线电压相对运动,两者之间的角差先增大后减小,但频差逐步增大,由表4可知,当224 ms到达第1个同期临近点时(角差17.46°),由于10 k V母线电压频率下降速度过快,此时频差已达8.24 Hz,大于同期切换频差定值5 Hz,同期切换也未成功。

表4 跳闸指令发出224 ms时刻和655 ms时刻电气量数据

根据装置切换逻辑,当快速切换和同期切换均未成功,装置转入残压切换,在655 ms时母线电压已衰减至29.91 V,此时残压切换动作,残压切换启动成功。残压切换时锅炉A层等离子模式投入,由于母线电压最低降至额定电压的30%,A层等离子电源低电压保护动作跳闸,磨煤机出口门关闭,造成机组停机。

3.2 处理措施

通过故障原因分析可知,串联切换启动后,10 k V母线电压幅值和频率快速衰减,导致快速切换和同期切换未能成功动作,利用PSCAD电力系统仿真软件对故障原因进行仿真,提出了相关处理措施。

串联切换时机组负荷为180 MW,10 k V厂用A段运行的辅机只有空压机A(350 k W)和浆液循环泵C(800 k W)2台电机,运行电机总容量为1 150 k W,2台电机的技术参数,见表5。

表5 厂用A段运行辅机技术参数

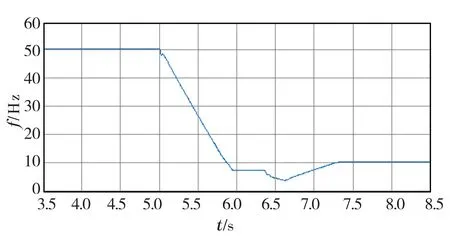

根据故障切换前工况搭建仿真模型,在第5 s断开工作电源开关,得到母线电压幅值和频率下降曲线,如图2和图3所示。电动机启动阶段设置为转速控制模式,暂态过程结束后换为转矩控制模式。其中0~0.5 s为转速控制模式,给定转速标幺值为0.98,0.5 s以后为转矩控制模式。

图2 实际运行工况母线电压下降仿真曲线

图3 实际运行工况母线频率下降仿真曲线

由图2和图3可知,工作电源断开后,母线电压幅值和频率快速下降,此时该机组除空压机A和浆液循环泵C两台电机类辅机在A段运行外,其余电机类辅机均在B段运行。根据该电厂厂用电接线可知,除灰用空压机共5台,浆液循环泵共5台,可在A段和B段母线切换运行。本文通过仿真将5台空压机和5台浆液循环泵全部运行在A段,模拟工作电源断开后母线电压衰减情况,如图4和图5所示。

图4 模拟运行工况母线电压下降仿真曲线

图5 模拟运行工况母线频率下降仿真曲线

由图2—图5分析可知,提高母线所带电机类负荷容量,母线电压幅值和频率衰减速度变慢,母线电压衰减时间由1.02 s提高到1.15 s,母线频率衰减时间由0.95 s提高到1.04 s;同时可知,同一运行工况下,频率衰减速度相对幅值衰减速度更快。

通过故障录波数据和仿真分析验证,可知此次故障串联切换未成功,是由以下因素导致。首先,在进行10 k V厂用A段切换试验时该段所带电机类负荷容量过小,故障切换时机组带180 MW负荷,10 k V厂用A段运行的辅机只有空压机A(350 k W)和浆液循环泵C(800 k W)2台电机,电机类负荷容量过小造成母线残压维持能力弱,电压幅值和频率衰减快,频率衰减速度相对幅值衰减速度更快[8];其次,快速切换频差定值1 Hz,设定值偏小,快速切换装置收到工作开关分位信号后频差已达到1.47 Hz,超出快速切换动作定值范围,导致快速切换无法动作;最后,在转入同期切换后,同样由于母线电压频率衰减速度过快,备用进线电压与母线电压频差快速增大,在临近同期点时频差已大于同期切换频差定值,同期切换也未成功;最终残压切换动作,此时母线电压最低降至额定电压的30%,A层等离子电源低电压保护动作跳闸,磨煤机出口门关闭,造成机组停运。

针对以上问题,提出相应处理措施:在厂用电切换试验前对10 k V厂用A、B两段运行负荷进行适当调整,增加A段电机类负荷运行容量,降低母线失电时母线电压幅值和频率的衰减速度,提高快速切换的成功率;母线电压的频率衰减速度过快是导致此次故障的主要原因,建议将快速切换频差定值由1 Hz改为1.5 Hz,在保证设备安全的前提下提高快速切换成功率。

4 结束语

发电厂的厂用电切换问题是关系到发电厂主设备安全、可靠、稳定运行的重大问题,同时也影响电网安全稳定运行。通过对某机组厂用电串联切换失败故障进行分析和仿真验证,总结切换失败的原因,提出了相应处理措施和改进建议,有效避免厂用电故障切换不成功导致机组停机的风险,有助于发电厂及整个电网的安全稳定运行。