1 000 k V特高压架空线路直角挂板断裂原因分析

2022-03-25吕亚东冯砚厅董国振李文彬李晓康

吕亚东,冯砚厅,董国振,李文彬,李晓康

(国网河北省电力有限公司电力科学研究院,河北 石家庄 050021)

特高压输电线路在当今电力系统发展中的作用极为关键,保障特高压输电线路的安全稳定对推动电网整体稳定及国家经济建设发展意义重大。在架空输电线路中,连接金具作为重要的组成部分,主要起到承受机械载荷以及连接作用,将绝缘子串、悬垂线夹、耐张线夹以及保护金具等连接组合成悬垂或耐张串组[1]。输电线路运行中容易出现金属疲劳断裂,会造成巨大的经济损失,给电网的安全健康状态以及电网用户的供电可靠性保障造成严重的威胁[2]。直角挂板是一种可以改变连接方向的转向连接金具。挂板一侧由一根长杆螺栓与横担相连,另一侧通常为槽型连接方式与绝缘子串相连,两端的转动轴相互垂直,具有变换灵活、延应性强的特性[3-4]。直角挂板作为连接金具的一种,在架空线路中具有广泛的应用,对直角挂板疲劳断裂失效分析成为电网运维人员研究的重要课题。本文着重探讨某在运线路工程型号为ZS-1690的直角挂板断裂原因,并提出合理化建议,以确保架空输电线路安全稳定运行。

1 故障概况

某架空输电线路出现导线脱落故障,经现场勘查发现是耐张串上的ZS-1690型直角挂板断裂所致。之后在同一耐张段内发现多起导线掉落故障,均为直角挂板断裂失效引发。如图1所示。根据现场提供的导线规格、档距等进行动张力计算,最大振动载荷为73.4 k N。

图1 断裂失效的直角挂板

2 原因分析

对断裂的直角挂板进行宏观检验、金属化学成分分析、金相组织检验、常温及低温拉伸试验,并通过静载有限元分析模拟等技术手段,以确定其断裂原因。

2.1 宏观检验

对直角挂板ZS-1690断口进行宏观观察,其断裂位置和断口形貌如图2所示。通过宏观断口形貌可以看出,断口部位比较平整,无明显塑性变形,无烧蚀痕迹,可判断为脆性断裂。断口上可见明显从内而外拓展的贝壳纹,呈现典型的疲劳断口形貌特征[5-6]。

图2 宏观断口照片

观察直角挂板侧面,为圆头加直身结构,头部和身部由R15的圆弧肩部构成。观察发现,所有的断裂位置均为此圆弧肩部。从直角挂板的边缘可以看出此部位为剪切加工和冲孔加工然后经弯曲而成。疲劳启裂位置全部为剪切和冲孔的出料侧,同时位于圆弧过渡面边缘,该处承载时受拉伸应力。在直角挂板承加载荷时,由于额外弯曲应力的存在,头部内侧和肩部的外侧受到较大的拉伸应力,极易导致此位置发生开裂[7]。

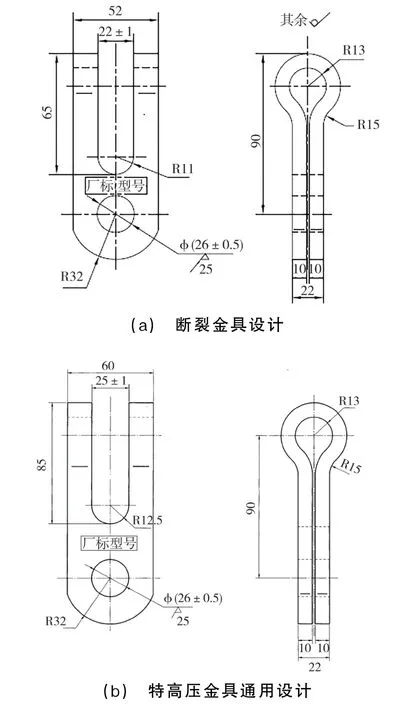

与其他厂家生产的直角挂板对比发现,断裂的直角挂板厂家生产的直角挂板尺寸整体宽度为52 mm,开档尺寸为22 mm,特高压连接金具通用设计图纸ZS-1690直角挂板宽度为60 mm,开档尺寸为25 mm,如图3所示。可以看出,该直角挂板生产厂家制造的直角挂板尺寸较特高压金具通用设计图纸的要求明显偏低。相比之下,尺寸较小的挂板,在使用同样的螺栓连接时,由于螺栓无螺纹部分较长,挂板可以在中间移动,易滑移至靠近螺纹部位,造成双侧的不平衡受力,导致局部受力增加。局部应力较高,在同样受力情况下更易发生疲劳破坏[8]。

图3 金具设计图纸(单位:mm)

2.2 金属化学成分分析

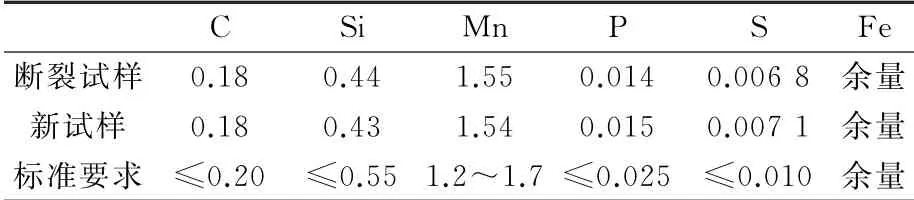

对断裂的挂板及库存新挂板进行取样分析。断裂直角挂板设计使用材质为Q345R。使用ARL-8860直读光谱仪对试样进行金属化学成分分析,试验依据GB/T 14203—2016《钢铁及合金光电发射光谱分析法通则》进行。

金属化学成分分析试验结果见表1。由表1结果可以看出,结果满足标准GB 713—2014《锅炉和压力容器用钢板》对Q345R的成分要求。

表1 金属化学成分分析试验结果表 %

2.3 金相组织检验

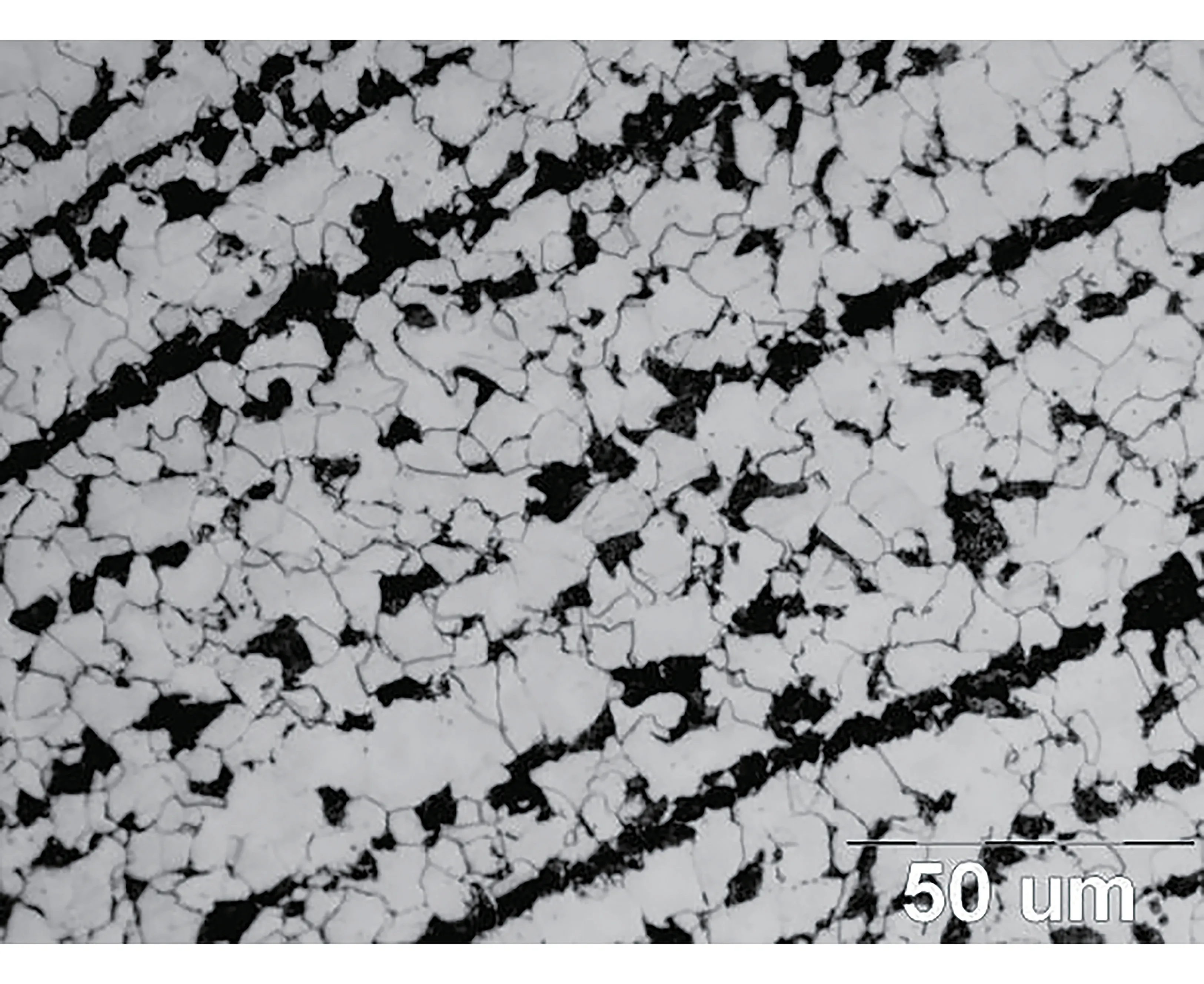

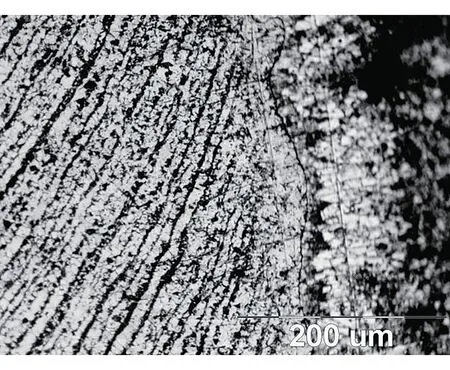

按照GB/T 13298—2015《金属显微组织检验方法》,采用型号为OLY MPUS-GX71的金相显微镜对断裂试样进行显微组织观察,金相组织如图4所示。

图4 金相组织

对挂板中间冲孔边缘进行金相观察,可见冲孔组织流线明显,母材边缘未见向内裂纹,金相组织如图5所示。

图5 金相组织

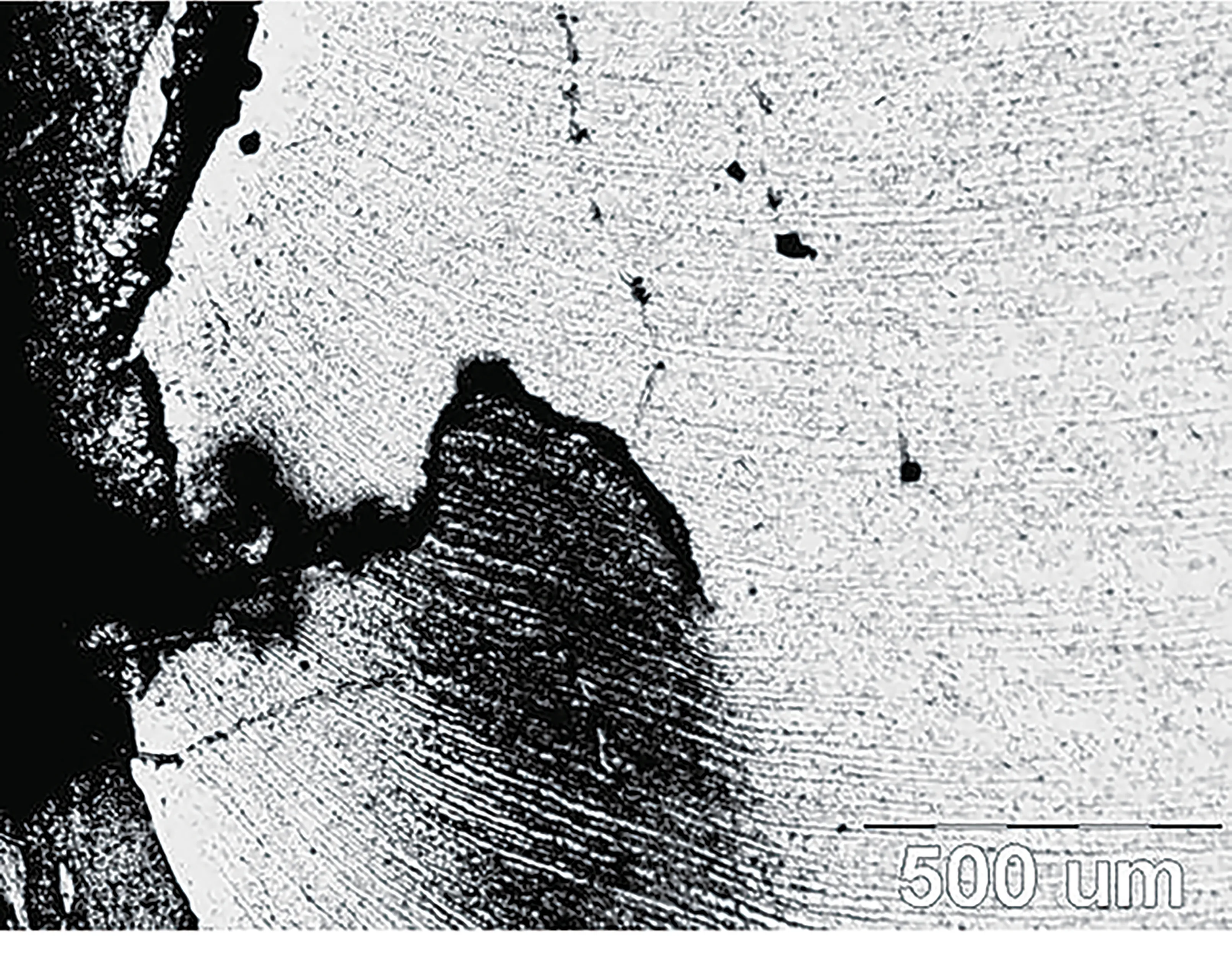

对连接板剪切下料边缘,进行金相观察,发现存在1处裂纹,长约0.6 mm,为下料形成,如图6所示。其余部位未见明显缺陷。由显微组织图像可以看出,断裂试样金相组织为铁素体+珠光体,为正常金相组织,未见有夹杂、叠层、淬硬等不允许出现的组织形态。对连接板剪切下料边缘做金相组织试验,确认1处裂纹存在。裂纹的产生与发展受到温度、过载以及应力等多种因素的影响[9]。在实际生产活动中,连接金具除本身可能存在的裂纹缺陷以外,在应力较高的表面也会随着交变载荷的作用产生裂纹。裂纹的存在会加大疲劳断裂的可能性。在架空线路交变应力作用下运行,裂纹会不断发展、扩大,直至金具断裂[10]。

图6 外边缘金相组织

2.4 拉伸试验

依据GB/T 2317.1—2008《电力金具试验方法 第1部分:机械试验》,对挂板进行拉伸试验。均匀施加载荷至160 k N并保持60 s,未见金具破坏;施加载荷至192 k N并保持60 s,未见金具破坏,符合GB/T 2317.1—2008《电力金具试验方法》5.2 C款要求。取样进行低温拉伸试验,利用液氮降温至-20℃,然后保持温度拉伸至60 k N、80 k N、160 k N,均未发生边缘开裂。

常温和低温拉伸试验,试样均保持了良好的力学性能,未发生断裂破坏。低温拉伸试验结果表明直角挂板具有良好的低温抗拉性能,在运行温度下不会发生低温脆性断裂。

在对试样进行拉伸试验中,通过观察镀锌层开裂情况可判断是否出现明显的塑性变形。对一件试样施加载荷至60 k N,发现肩处存在较为明显的塑性变形。将两件直角挂板组装连接之后进行拉伸试验,载荷施加至80 k N,发现只有一件试样存在两处塑性变形,另一挂板镀锌层开裂不明显。个别试样存在一定的塑性变形情况,说明试样个体之间的机械性能存在差异。

2.5 静载荷有限元分析模拟

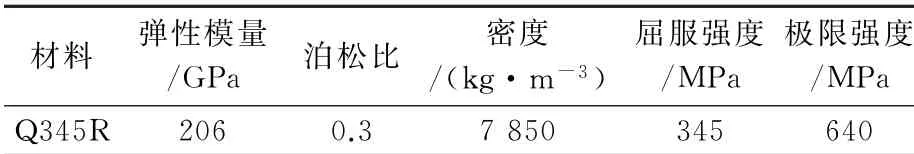

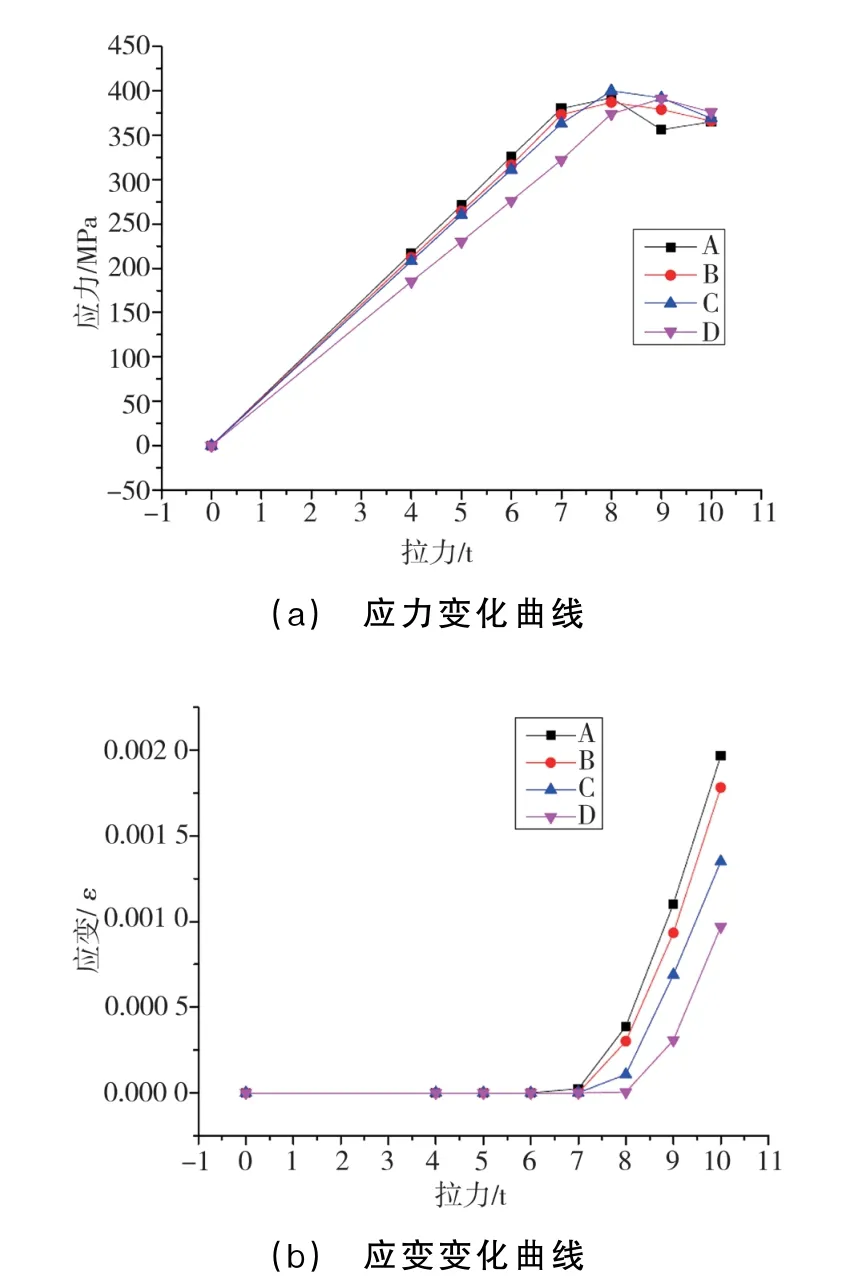

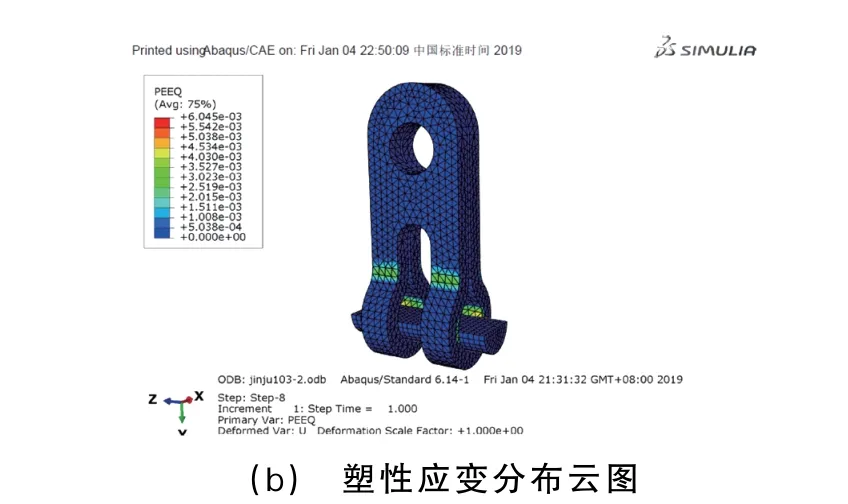

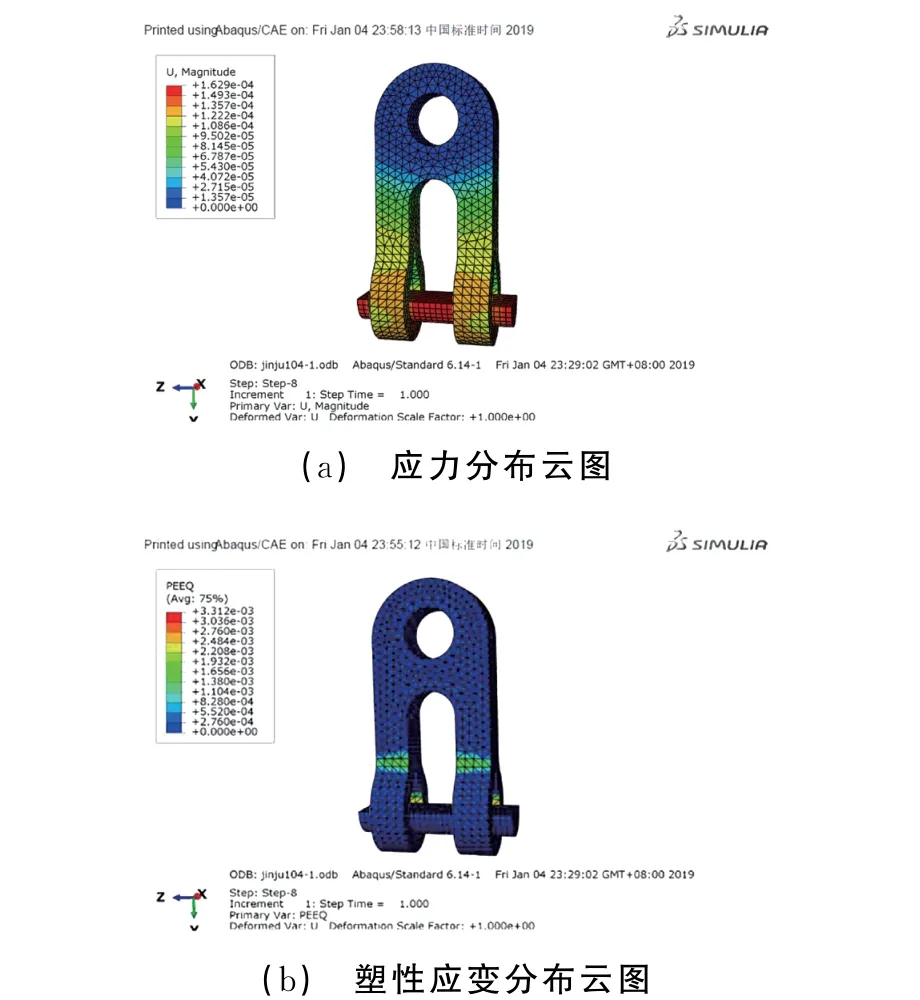

ABAQUS是一套功能强大的工程模拟有限元模拟软件,可以模拟和解决许多相对简单的线性分析和复杂的非线性领域的工程问题[11]。对52 mm尺寸和60 mm尺寸的直角挂板分别建立有限元分析模型,对直角挂板螺杆两端固定约束。计算中直角挂板材料为Q345R,材料选用弹塑性模型,其弹性段参数见表2。塑性段通过加载40 k N、50 k N、60 k N、70 k N、80 k N、90 k N和100 k N静载荷,使用工程应力应变曲线处理得到ABCD 4个等效位点的应力及应变曲线,如图7所示。图8与图9分别为施加100 k N载荷时52 mm尺寸和60 mm尺寸的直角挂板应力分布与塑性应变分布云图。

表2 材料参数

图7 2种直角挂板加载过程应力及应变变化曲线

图8 52 mm宽金具

图9 60 mm宽金具

通过对比2种尺寸的直角挂板在静载荷缓慢施加至100 k N时各节点应力变化曲线和等效塑性应变变化曲线可以看出,52 mm金具受静载拉力70 k N时开始发生塑性变形,60 mm金具受静载拉力80 k N时开始发生塑性变形。这与疲劳初始时首先发生内部滑移(外部表面表现为塑性变形)机理相符,即小尺寸的直角挂板更易发生疲劳破坏。由此说明,相同拉力下,52 mm宽金具塑性变形较大。输电线路最大振动载荷为73.4 k N,达到了造成小尺寸直角挂板局部塑性变形的拉力水平。从图8和图9可以看到直角挂板受力时应力集中的位置,与宏观分析的结论相同,应力集中在挂板圆弧肩部最为严重,此处也最容易产生疲劳破坏。

综合以上分析可以得出,挂板材质符合标准要求,金相组织正常,且不存在低温脆性断裂的情况。挂板断口具有疲劳断裂特征,属于低应力疲劳破坏。圆弧肩部存在较大的弯曲应力,尺寸偏小,造成局部应力增高,是诱发断裂的主要原因。部分挂板断裂部位周围存在裂纹,且个别试样出现的塑性变形情况,说明挂板试样的标准化生产存在一定的问题,导致出现个体差异。因此,该直角挂板尺寸偏小、工程设计余量低,在肩部存在应力集中,且出现有试验加工缺陷是导致此次低应力疲劳破坏的内在因素。

3 处理措施及效果

根据试验研究分析得出的结论,对该线路工程全部更换该厂生产的同批次小尺寸直角挂板,严格按照特高压连接金具通用设计图纸对ZS-1690直角挂板的设计尺寸进行生产加工。为充分保障在役设备的安全稳定,安排到货验收阶段对金具进行质量抽检,质量控制条件限制为100 k N拉力拉伸试验不允许出现可测量的塑性变形以及在30倍体视显微镜下可观察到的镀锌层开裂。经过整改,该线路工程未出现因直角挂板断裂造成的导线掉落故障,有效保障了输电线路的安全稳定运行。

4 结束语

本文通过对问题直角挂板进行了多项实验分析,判定了导致其断裂的直接原因,并对线路可能存在的安全隐患提出了整改措施及建议,有效保障了电网安全。在以后工作中,将进一步研究可能诱发线路连接金具断裂失效的风险隐患,避免出现连接金具失效引发的断线故障,为保障电网安全提供有力的理论支撑。