应用软件定义控制理念打造智慧油田生产边缘控制系统探究

2022-03-25蔡权

蔡权

(胜利油田信息化管理中心,山东 东营 257091)

1 油田生产控制系统的现状

近年来,随着油田生产规模的不断扩大,为解决油气生产中存在开发成本持续攀升、国际油价长期低迷、劳动用工日趋紧张等问题,适应智能制造、工业4.0的发展趋势,很多油田都逐步开展了自动化控制系统的建设。基于自动化的方案,油田生产系统实现集中监控,保障油田安全有序生产。但是,从目前油田生产控制系统的应用现状来看,这种集中监控的模式依然存在诸多问题。

以陆地平台井组为例,各个油井、计量间、配水间、注水站等分别采用独立的PLC控制系统或是RTU系统。由于各个子系统采用不同厂家的PLC或RTU,并且系统之间缺乏关联,各个控制系统单独部署人机监控平台,无法整合统一。该架构带来很多弊端,首先,生产现场,控制系统中不同厂家的PLC或RTU之间是独立的,没有信息交互,无法实现协同生产和智能化控制。其次,本地综合人机交互系统(SCADA)缺失。虽然配水间和注水站单独部署本地人机监控系统,但是油井、计量间、集气站等系统无本地SCADA系统,数据直接上传到信息中心展示。本地无综合人机交互系统,给系统本地安全巡检、故障维护、本地操作等带来不便。最后,现场PLC或RTU控制节点众多,容易出现数据丢失现象,需要逐层排查故障点,维护困难,现场人员劳动强度较大。

2 工业控制发展趋势

工业控制系统的发展经过3次历程:机械控制,电子控制,计算机控制。

随着工业互联网的快速发展,使生产数据可以进行规模化集中存储到大数据中心,并利用云计算平台的计算能力对这些大数据进行分析、挖掘和优化,从而提高生产效率。数字化的工业3.0使现场设备、机器和工厂已经变得更“智能”。

但是,我们会发现,无论是工业互联网还是工厂数字化的3.0,均未对工业控制系统的“大脑”PLC/DCS做出任何更进一步的技术变革。这种两头重中间轻的现象,就好比是高速路上的收费站,光高速路扩宽远远不能够实现更大的汽车吞吐,矗立在高速路上的各个收费站才是这条路上的瓶颈点,因此针对收费站现在都需要设置更多收费窗口,实现电子收费等举措改革而适应高速、快速增长的车流。适用于工业控制系统领域也是一样,控制的核心PLC设备不能够灵活扩展,这一限制无疑将会大大减弱工业控制系统灵活性和可扩展性。

随着工业智能化需求的日益增长,以传统PLC/DCS为代表的第三代控制系统已经不能满足工业智能化的需求,目前业界针对工业互联网、工业4.0等的技术体系探索,重点将围绕PLC/DCS展开,从而实现第四代的控制技术。

第四代的控制技术是软件定义和虚拟化技术的结合,满足工业互联网及智能工业的控制需求。软件定义PLC/DCS通过允许用户更换或添加组件而不影响系统的其他部分,实现轻松的可扩展性和系统模块化。软件定义PLC设计为开放平台,允许用户选择首选组件和解决方案,这意味着用户可以灵活地按需选择不同的供应商。

3 软件定义的新型边缘控制系统

3.1 系统架构

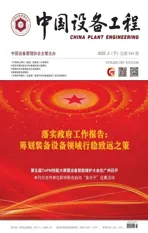

图1 边缘控制系统示意图

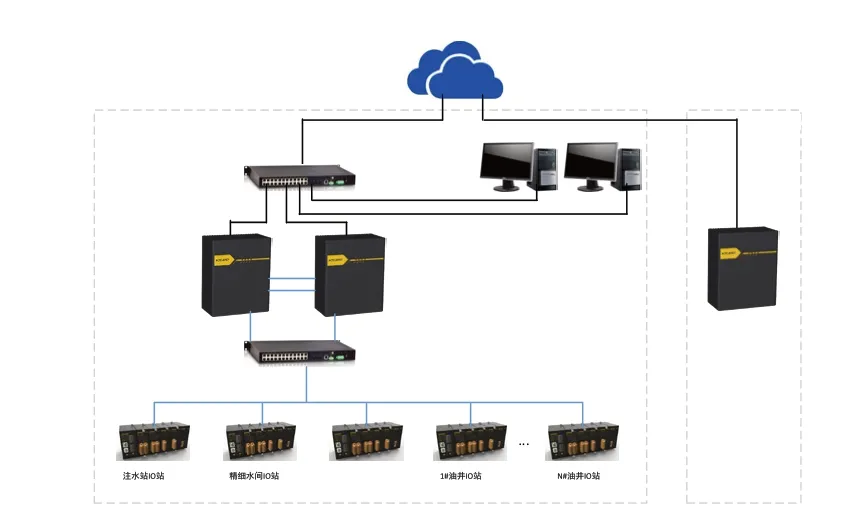

图2 软件系统架构图

应用工业互联网、软件定义控制理念,充分利用计算机平台强大的计算能力以及操作系统的能力,在每个油田现场部署一套服务器。服务器内部通过高实时虚拟化的Intewell操作系统,通过软件定义控制的方式,取代传统、分散的多个PLC控制器,现场传感器、设备的信号采用远程分布式IO方式连接。将原来分散的多个PLC控制系统数据、RTU数据采集到1个统一的人机监控平台数据库,实现本地综合监控。由本地综合监控平台数据库提供统一的对外数据访问接口,与远程调度中心、监控中心连接,实现边云协同。

3.2 油田现场生产控制

传统方式的工业控制系统每口油井配置1台油井RTU,油田现场各油井RTU通过网络上联远端监控中心,由远端监控中心做运行监视、数据分析和调度。由于网络时延,这种集中调度往往不能对现场突发做到及时响应。

智慧油田边缘控制系统利用油田现场的1套服务器,通过软件定义多个虚拟PLC系统作为主站,将各个油井通过远程IO从站的方式组网。远程IO模块部署到油井侧,采集的主要数据有电机电流、电压、耗电量、载荷、井口温度和回压等信息,连接的控制对象有电磁阀、电动阀等。远程IO模块通过以太网将数据传递到现场监控室的服务器,由服务器内部的虚拟PLC执行各个油井的控制计算功能。同时,服务器内用虚拟化软件定义的方式再配置1个协同的PLC系统,协调控制所有油井的虚拟PLC系统。

为了防止单一服务器故障,实现系统可用性,服务器采用热备冗余配置,2台冗余服务器的虚拟PLC之间、数据库之间采用定期数据同步、冗余诊断等手段,确保故障时勿扰切换,保证运行安全。

3.3 边云同步监控

油田现场布置的服务器提供了统一的数据库,该数据库采集所有现场的虚拟PLC上送数据,一方面与现场的各个操作员站同步,实现现场监控;另一方面数据库支持OPC UA、MQTT等通信协议,在工程设计阶段,进行人机监控平台数据库组态时,按照云端监控的需要,选择数据库点配置其OPC UA或MQTT属性,直接与云端的监控中心、调度中心实现数据交互。

按照油气生产SCADA系统的要求,现场侧的操作员站其重点是需要保证操作的响应时间、操作员站画面刷新速度、画面容量等要求,并且操作员站是面向操作员,从人因工程角度考虑,对现场的传感器、仪表、阀门等元素采用2D或2.5D组件进行组态,简化操作员的操作,操作员站应设计为C/S架构。而云端监控中心、调度中心是面向油田的管理层人员,管理层人员更关注油田的全景可视化,所以应采用3D组件设计,设计为B/S架构。

3.4 边缘计算

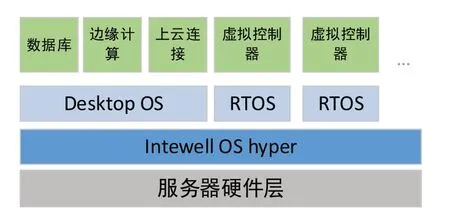

图3 边缘控制系统流程图

利用服务器强大的计算性能,将针对油田现场的一些行业应用从云端下层部署到边缘侧的服务器。在服务器的虚拟桌面系统上,运行设备预测性维护、能耗管理、边缘数据清洗等应用,这些应用统一从数据库获取数据,然后计算,并将计算结果反向写入数据库,再通过数据库将相应信息上送云端监控中心、下发虚拟PLC或发送操作员站展示。

4 软件定义控制应用优势

4.1 智能化水平提升

油田生产过程中,现场侧的监控系统与云端调度中心、监控中心边云统一的部署方式优势明显,通过应用软件定义控制,能够进一步提升整个油田生产过程的智能化水平。在常规运行时,可以做到无人化值守,由云端远程监控。现场维护时,由现场的操作员通过监控系统来发挥作用。在运行异常时,由于油田的运行数据都在现场数据库储存,操作员可以调出监控系统的历史运行数据进行分析,及时处理故障。另外,由于现场的服务器支持部署边缘计算以及协同控制,可以设计节能策略、整体应急保护策略,实现对油田现场的智能化调节。

4.2 减少建设成本和运维成本

由于采用了软件定义控制的服务器作为整个控制系统的大脑,减少了大量的PLC控制器,在建设阶段,整个控制系统的控制器设备成本、占用空间都得到了简化。

在运行维护阶段,由于整个控制系统的大脑集中到了服务器,维护工程师无需维护多套PLC甚至是多处RTU。另外,减少了PLC或RTU的学习周期和成本,油田运维成本显著降低。

4.3 扩展灵活,适应生产扩建

软件定义控制系统方案,由于采用了安装Intewell操作系统以及国产软件定义控制的控制编程软件MaVIEW的服务器,可以支持在服务器上用软件定义的方式增加或减少业务。比如油田现场后期增加采油井,则只需在服务器上用软件定义的方式增加1个虚拟PLC,相应的采集数据保存到现场侧SCADA数据库,操作员站增加相应的画面,在油井侧增加一套远程IO系统,即可实现对新采油井的控制;希望在油田现场增加1套消防控制系统,也可以直接在服务器上用软件定义的方式增加1个虚拟PLC,在消防喷淋、泵房配置1套远程IO系统,即可实现消防控制功能。

4.4 国产自主可控,达到本质安全

软件定义的控制系统方案,其核心的基础技术是国产高实时虚拟化的Intewell操作系统以及国产软件定义控制的控制编程软件MaVIEW。Intewell操作系统,通过了工信部电子五所严格的功能、性能测试及源代码自主率扫描,内核及部分关键模块源码自主率达100%。MaVIEW软件包括开发环境及运行环境2部分,均为国产自主研发,与Intewell操作系统配合,使服务器具备了PLC控制功能。在根技术上保障了控制系统的自主化,从而达到本质安全。

5 结语

近年来,随着智能制造、工业4.0理念的提出,油田企业在逐步走向数字化油田建设的道路。软件定义控制的油田现场控制方案,融合了自动化、虚拟化、边缘计算、云计算多种技术,有效提升了油田智能监控体系的构建,提升了油田企业的经济与社会效益,并提高了油田生产安全性。