电厂锅炉燃烧器烧损事故的原因探究

2022-03-25韩旭

韩旭

(国家电投集团东北电力有限公司本溪热电分公司,辽宁 本溪 117020)

1 锅炉燃烧器事故发生经过

现有某发电厂,配置有4×330MW机组,每个机组配置的锅炉均为固态排渣汽包锅炉,上述锅炉均是同一厂家生产,型号为DG1156/17.5-LI6,锅炉主要特点为自然循环,单炉膛,能够一次再热,燃烧方式为四角切向燃烧。在每台锅炉中,还配置有5台辊盘式磨煤机。以下是该电厂锅炉燃烧器烧损事故的分析。

2015年,该电厂2号锅炉在实际运转时,E4燃烧器发生了烧损事故。时隔2年后的4月,同一个锅炉,在开展空气动力场试验的过程中,又发生了相同的燃烧器烧损事故。2018年2月,4号锅炉的燃烧器也发生了烧损事故,在这一事故发生前,锅炉正在运行中,当时磨煤机每小时磨煤量为24.2t,每小时风量为48t。无论是冷风调门,还是热风调门,均在手动位置处。检修人员在实际检修的过程中,结合动力场试验结果,修正了C1燃烧器的磨风量系数。在修正前,磨风量系数为0.9261,修正后的磨风量系数为1.03。修正前后,风量偏置也发生了明显变化,从原本的0.932自动变成了6.6,以便能够更好地进行勿扰切换。在当日下午4:08,磨风量系数修正完成,此时,磨煤器的磨煤量变成了每小时25.9t,最大风量为每小时57t,能够正常运转。在下午5:11时,运行人员正常换班,并结合当时的锅炉燃烧器运行情况,修正了磨风量偏置,从原本的6.6改为4.8,后续经过6min后,又将磨风量偏置修正为2.8。晚上7:32,4号锅炉的运转负荷为270MW,此时,给煤机的给煤量为每小时25t,风量为每小时51.4t,冷风与热风的调门开度分别为33%与48%。监盘工作人员发现,磨煤机1号角火检中断,经后续检查发现,该位置的1号燃烧机的喷口发生了着火现象。随后工作人员立即作出反应,果断停止锅炉炉膛吹灰,并增加炉膛负压。随后,将相关的油枪手动门关闭,停止磨煤器运行,加大冷风量,促使C1燃烧器快速冷却,为防止引发严重的火灾事故,专门配置了大量的灭火器,随时准备灭火,避免燃烧器烧损带来更大损失。

2 锅炉燃烧器烧损事故发生原因

原因一:检修人员在修正4号锅炉磨风量系数时,采用了错误的修正方法。事实上,在动力场试验报告中,风量修正系数=系数K×DCS原本修正系数。但检修人员在计算时,将DCS原本的修正系数替换为系数K,导致获得的风量显示比实际偏大,最终使得运行人员作出了错误的判断。

原因二:通过上文叙述可知,在完成4号锅炉的风量系数修正后,风量发生了较大变化,并且后续的运行人员结合实际锅炉的燃烧情况,又对风量偏置进行了数次修改,最终将风量偏置修改为2.8。导致了磨煤机在实际运行时,实际风量比运行时所需最低风量低。受此影响,一次风的风管风速也会因此降低,而伴随着大量煤的供应,由于风速风量不足,致使煤粉逐渐沉积在风管中,造成风管堵塞,这进一步削弱了一次风量,燃烧器的着火间距也因此被大大缩短,最终引发了烧损事故问题。

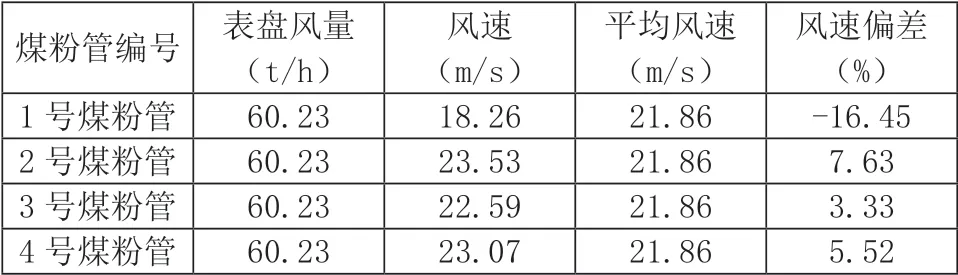

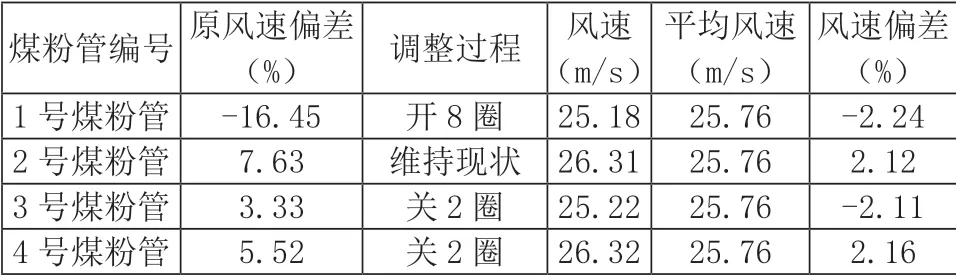

原因三:4号锅炉在经过空气动力场试验后,在磨煤器出口,4根煤粉管在风速偏差方面,均能够满足行业标准要求。但如表1与表2所示(表1数据展示的是4号锅炉磨煤器动力场实验调平前的煤粉管一次风速与风量数据,表2展示的是4号锅炉磨煤器动力场实验调平后的煤粉管一次风速与风量数据),对1号煤粉管而言,整体的风速偏低。因此,一旦磨煤器的风量低于最低风量要求时,1号煤粉管会在第一时间受到影响,从而导致锅炉燃烧器发生烧损问题。

表1 4号锅炉磨煤器动力场实验调平前的煤粉管一次风速与风量数据

表2 4号锅炉磨煤器动力场实验调平后的煤粉管一次风速与风量数据

原因四:上述三大原因是导致本次锅炉燃烧器出现烧损事故的主要原因,除此之外,还包括以下几点次要的原因:(1)运行人员在开展工作时,没有及时对燃烧器的喷口进行打焦处理;(2)结合该发电厂实际生产情况来看,采用的煤粉细度没有达到锅炉设计值要求,实际的煤粉细度为18%~29%,实际煤粉细度设计值要求为19%~23%。(3)在该发电厂中,在很多磨煤机出粉管位置处,均没有安装专门的风速测试点,从而导致运行人员在实际开展工作时,无法把握煤粉管内部流速,从而难以以此为依据,做出合理的风速风量调整。

3 锅炉燃烧器烧损事故原因应对策略

针对本次锅炉燃烧器烧损事故问题,可以采用以下几点应对策略进行处理:(1)在实际工作开展过程中,如果需要对磨煤机风量系数进行修改,应严格按照对动力场试验人员的要求,完成相应的修改,保证修改方法应用的规范合理性,为后续工作开展提供良好的指导。(2)运行人员在实际工作开展过程汇总,应注重加强交接班制度的落实,在进行交接换班时,双方要加强沟通,尤其是要将锅炉运行参数的变化交接清楚,并进一步阐明运行参数变化的具体原因,从而为后续人员进行工作开展创造有利的条件。(3) 运行人员在日常工作开展过程中,还应加强锅炉燃烧器一些关键运行出参数检查工作,比如,检查燃烧器喷口出粉量、煤粉的实际着火情况、煤粉的实际着火距离等。在此基础上,针对燃烧器周围以及燃烧器入口位置处,还应加强风管的测温工作,从而在发现存在温度异常后,及时分析问题原因,消除问题隐患,并记录温度最高部位及数值,为后续运行检查工作开展提供良好参考。(4)针对磨煤机入口风量测量装置,需要及时进行校准,避免在实际运行时发生现零点漂移故障问题,导致实际测量准确性受到影响,上述现象很容易对运行人员风量判定造成一定的误导,从而做出错误的工作行为。(5)运行人员在实际开展工作的过程中,还应定期对燃烧器喷口实施打焦工作,防止烧焦物质大量堆积,导致喷口出现堵塞问题。(6)从优化煤粉细度入手,确保实际生产时所采用的煤粉能够达到设计要求。(7)直接除掉各炉磨煤机出粉管可调缩孔手轮,避免在运行人员进行操作时,误触动手轮,引发安全事故问题。(8)在停炉后,还需要对二次风挡板开度进行校对处理,并在煤粉管上,安装测风速的装置,从而及时发现煤粉管的堵塞问题,避免锅炉燃烧器发生烧损问题。

4 结语

综上所述,在发电厂实际生产运行的过程中,主要依靠锅炉燃烧煤炭,为发电提供源源不断的动能。一旦锅炉的燃烧器发生烧损故障问题,将会对锅炉的正常运转造成非常严重的影响,甚至还会引发火灾安全事故,造成人员伤亡。因此,必须加强对锅炉燃烧器烧损故障的原因分析,并提出一些针对性的应对措施,有效实现故障问题解决,推动发电厂生产稳定顺利进行。