81000kva电石炉净化系统机理研究

2022-03-25余鹏康文斌

余鹏,康文斌

(中国石化宁夏能化公司,宁夏 银川 750001)

1 电石炉净化系统介绍

1.1 工艺简介

1.1.1 工艺描述

(1)工艺描述。电石炉产生的尾气在500~700℃,最高可能达到1000℃,尾气由烟道经过沉降冷却器冷却,将气体降温至≤260℃(瞬间最高不得大于280℃),同时,将气体中大颗粒的粉尘捕集下来。然后,进入布袋过滤器过滤,经沉降冷却器和布袋过滤器滤下的粉尘由输送机送至粉尘总仓。

1.1.2 密闭电石炉尾气参数

(1)每吨电石附产炉气:650Nm3/t电石。(2)电石炉粗尾气的热值为2300~2750kcal/Nm3,平均为2400kcal/Nm3。(3)电石炉粗尾气的温度约为500~700℃,最高时可达1000℃。(4)电石炉粗尾气的含尘浓度约为100~150g/Nm3,最大时可达300g/Nm3。

1.2 现有系统中粉尘的粒度分布情况

由于各位置收集的物料粒度分布较接近,可以明确地判断出烟气中总的粒度分布情况:烟道尾气中粉尘粒径小于3μm的占10%以上,小于5μm的占15%~18%左右,小于10μm的占40%左右,小于20μm的占55%左右,小于50μm的占70%以上,粉尘平均粒径小于20μm。

1.3 现有系统存在的问题

1.3.1 原有沉降冷却器的气固分离效率低

原有沉降冷却器应为重力除尘器。一般用于除去50μm以上比较粗大的颗粒,利用惯性碰撞及捕集方式分离临界粒径为20~30μm的颗粒。由通过粒度分布可知,烟道尾气中粉尘粒径大于20μm的仅占45%左右,大于50μm的仅占30%,对更细颗粒的灰尘难以起到分离效果的。

1.3.2 布袋除尘器堵塞、使用寿命短

由于沉降冷却器分离效率低导致进入后续布袋除尘器粉尘量大,原有四级沉降冷却器串联后总除尘效率在20%左右,导致布袋除尘器进气浓度约为35~70g/m3,远远超过布袋除尘器对入口气体含尘浓度:100~300mg/m3的要求,从而导致布袋除尘器远超负荷运行。由于粉尘颗粒存在延迟放热现象,将导致颗粒聚集到布袋除尘器表面时,会缓慢升温,甚至超过布袋除尘器的极限温度,造成布袋除尘器过热,烧毁滤袋的同时存在较大的安全隐患。

综上,现有布袋除尘器存在易堵塞、易损坏、使用寿命短等一系列问题。

1.3.3 物料在设备及管路上黏结、搭桥造成堵塞

因电石炉尾气中含有微量焦油,当温度降低后会凝析出来微量焦油,且氧化钙与氧化镁粉末本身都有较强的黏附性,容易自聚团或在壁面上黏附沉降下来,致使设备及管路物料形成板结堵塞。

1.3.4 冷却效果不理想

由于粉尘物料大量在设备及管路上黏结堵塞,导致设备及管道壁面污垢热阻增大,从而影响沉降冷却器及管道的散热。

2 改进措施

2.1 工艺系统改造

将现有一二级沉降冷却器由两级串联型式改为两台并联型式;将三四级沉降冷却器去除,更换为两级旋风分离器串联进行除尘;出二级旋风分离器气体再进入降温器降温,经一级沉降冷却(两台并联)+两级旋风串联后可保证电石炉尾气含尘量降至300mg/m3以下,此时,尾气中主要为5μm以下粉尘,并且由于细颗粒的跟随性好,低浓度尾气进入降温器不易产生颗粒沉积堵塞设备的问题;经降温后的尾气最后进入布袋除尘器进一步净化,使尾气含尘量降至20mg/m3以下,最终满足尾气净化冷却要求。

2.2 设备改造及选型方案

2.2.1 沉降冷却器改造方案

将一二级沉降冷却器改为并联后,为防止沉降冷却器堵塞,可将两台沉降冷却器内迷宫式折流板全部去除。经计算,采用两台并联型式分离效率可增加至20%左右,略有提高。为进一步提高沉降冷却器的沉降效率,可考虑在沉降冷却器中间增加一竖直挡板,利用竖直挡板的阻挡作用,可起到惯性除尘的目的,为避免流通界面不足的缺点,可在挡板上设置非均匀开孔。由于采用的是竖直挡板,因此不用担心粉尘在挡板上沉降堵塞的问题。

2.2.2 旋风分离器选型及设计

(1)常规旋风除尘器的原理及弊端。

常规旋风除尘器气体由直筒段上部进入器内,沿边壁螺旋向下流入锥体,由于流体向下流动时,锥体截面不断缩小,大部分气体逐渐趋向中心,并沿轴心自下而上螺旋上升至除尘器顶部,再从中心排气管排出。部分气体夹带着被分离下来的粉尘进入灰仓,在灰仓内与粉尘分离后返回除尘器内。该除尘器具有以下缺点:流体的流动路线为沿边壁自上而下再沿轴心自下而上,流体流动路线长,轴向流速快,且两个相反流动方向的流体旋涡,导致了流体剪应力大,故压降大。

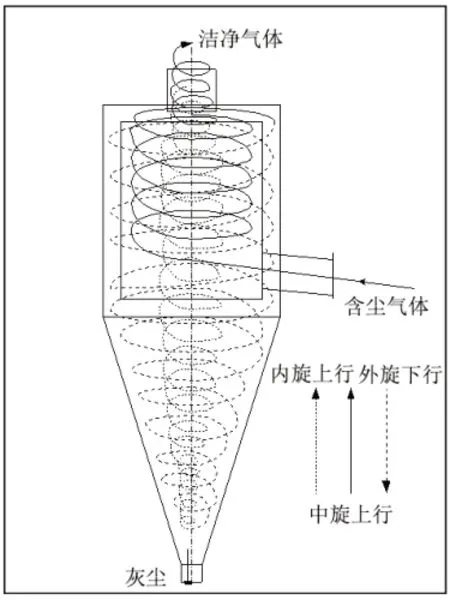

(2)环流式旋风除尘器的工作原理。如图1所示,环流式旋风除尘器的外形仍为圆柱圆锥形。启用时,气体从直筒段下部以切向方式进入器内内件,在内件中螺旋上升进行一次分离,达到净化要求的气体(占总气体流量的85%左右)直接从顶部排出,少部分气体连同被分离下来的粉尘由顶部特设旁路引入锥体,在锥体内进行二次分离,分离后的流体在锥体下部沿轴心返回一次分离区,少量气体将粉尘送入灰仓后返回器内。此新型旋风除尘器的特点在于:①压降低。85%的流体由直筒段底部旋转而上,直接从顶部出气口排出,流体流动路线短,且内件中只有一个向上的旋涡,流体沿径向、轴向速度梯度小,流体剪应力小,故压降和能耗低(压降仅为常规型旋风除尘器的1/2左右)。②放大效应小。由于器内剪应力小、能耗低,在大直径设备中仍能保证多相流分离所需要的旋转速度,器内流体不易发生湍动,故放大效应小。③分离效率高。特殊的流路设计,防止了流体的短路及锥体和灰仓内颗粒的卷扬,分离效率大幅度提高,且具有操作弹性大、操作稳定性好等特点。

图1

(3)旋风分离器设计方案。一级选用α型旋风分离器、二级采用高效低阻型环流式旋风除尘器。进入一级旋风分离器烟气仍较高,考虑设备安全因素旋风分离器的设计温度为500℃。除尘效率:一旋95%以上;二旋达到90%以上(两级串联99.5%以上),经两级旋风串联除尘后尾气含尘量≤300mg/m3。

2.2.3 布袋除尘器改造

经过上述改造后,可保证布袋除尘器入口气体含尘浓度小于300mg/m3,可延长布袋除尘器的使用寿命,解决布袋除尘器堵塞问题。针对布袋除尘器还存在的反吹风压力不高,反吹风分布盘漏气的问题。可增加一台反吹气增压风机,提高反吹风压力约2kPa;改进反吹风方式,以强化反吹过程。

2.2.4 系统防堵塞方案

现场测量并进行管道和设备的布置,在沉降冷却器、旋风分离器、布袋除尘器等设备下灰口除设置电磁振打器,在下灰管关键部位增加氮吹装置,利用振打器与氮吹双重作用避免下灰管及设备的堵塞。

2.3 分离效率计算

旋风除尘效率数学模型

式中,fi为进入除尘器中粉尘的分布密度。

经计算,对于上述工况条件下粉尘的分离效率一旋95%以上;二旋达到90%以上(两级串联99.5%以上),经两级旋风串联除尘后,尾气含尘量≤300mg/m3。

3 结语

此方案只是对后续尾气治理系统的改造,且没有引入其他介质,因而不会影响电石炉系统正常运转,也不会对烟气质量产生影响,整个系统安全可靠。