浅议模块化建造在准噶尔气田深冷工程中的应用研究

2022-03-25谢虎刘明明韩凌艾文婷朱建雄

谢虎,刘明明,韩凌,艾文婷,朱建雄

(新疆油田公司采气一厂,新疆 克拉玛依 834000)

新疆油田某凝析气田深冷工程拟建地位于准噶尔盆地古尔班通古特沙漠腹地,冬季平均气温-30℃以下,春季平均风力6级左右,有效施工期220天。由于工程建设计划工期短、单项工程数量多、工艺控制设计难度大,如果使用传统建设模式且在要求时间内完成,对于设计和施工均有较大难度。为改变这种现状,新疆油田某凝析气田天然气处理站首次在大型深冷装置建设工程中采用模块化建设模式,通过先进的三维技术完成工程模块化设计,依据设计模块模型和图纸,在符合制造要求的工厂分别对模块进行建造,然后运输至建设现场进行组装,减小了冬季对工程建设现场进度的影响,解决了全年有效施工周期短、现场许可作业多、施工总量大的问题,为后续集团公司实施工程建设积累了宝贵经验。

1 模块化设计与组装

1.1 模块布局与三维设计

模块布置过程中,结合场地面积限制、工艺控制设计,分子筛脱水模块和深冷凝液回收模块两个单元集中布置在增压单元和储罐单元之间,尽量避免两个单元与其他单元之间管道连接过长、绕弯过多,达到降低施工材料消耗过大和生产过程介质压力损失过多的目的。

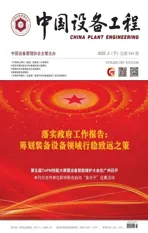

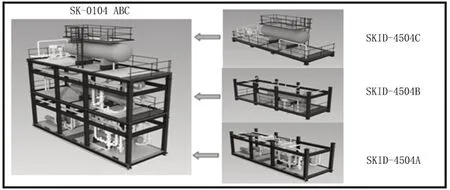

传统的平面设计,存在效率低、不易修改、易出现错漏碰缺等问题。本工程采用三维软件设计技术,模拟施工现场进行模块碰撞检查,优化模块结构、工艺设计,对提高设计质量和效率起到非常重要的作用。三维设计模型如图1所示,整个装置分为三层。

图1 三维设计模型

(1)钢结构设计。使用PDMS建立钢结构设计模型,对梁、柱、支撑等节点进行设定,并将工艺荷载加入到模型,与整体结构进行关联;为达到工艺设计要求,还需对土建自身荷载以及其他相关荷载进行补偿。同时,使用PSI将三维模型导入STAAD.Pro软件进行有限元法分析,以保证模型参数符合工程设计标准。经过设计调整、结构优化,所有结构的最大计算应力比按0.85进行控制,连接采取“梁——梁”拼接的形式,并在运往现场前进行预安装,以校核所有构件的精确性,确保在运输、吊装时钢结构的整体性,提高现场施工安装时效及精准率。

(2)管道设计。利用PDMS管道元件库模块的配置,在可视化界面下,配置和建立工程各模块所需要的管道材质、压力参数和保温、伴热等级。根据各模块功能不同,直接使用按照设计要求完成配置的管道,按照各模块工艺流程进行管道布置,对配置完成的管道进行人工检查和碰撞检查,检查是否符合工艺设计要求、布置是否方便操作和维修、管道与管道、设备、平台等是否有碰撞,有效降低了设计缺陷。同时,本工程通过PDMS软件的专用接口,利用Fluent软件进行应力和降压分析,为合理规划管线布置,在设备、机泵管口作用力和力矩不超出允许值的情况下,以最少的管道组成件,最短的长度将管道连接起来,使模块内管道材料消耗减少27%。

(3)模块尺寸设计。模块尺寸设计需要考虑工厂和施工场地之间道路运输条件、运输车辆、施工现场吊具能力等因素。通过考察工厂至施工场地的陆运运输能力,根据道路大型物件运输管理办法要求,结合运输车辆情况和施工现场机械吊具能力,最终确定本工程将模块拆分为长度小于15m,宽度小于3.5m,高度小于3.5m,便于长距离运输与施工现场吊装。

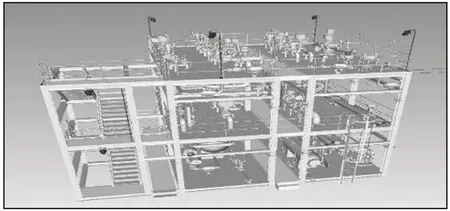

(4)模块拆分设计。模块拆分遵循从大到小的原则,根据制造工厂作业能力,将单元模块进行逐一拆分,直至拆分至最小结构——预制件。该工程将两个单元共拆分5个子模块、27个橇块、约8万个预制件,如图2所示。分子筛脱水单元整体模块设计尺寸:38×12×7.25m,分为两层钢结构模块,采用联合平台形式设计,脱杂质过滤器撬模块采用橇装化平台与分子筛塔子模块连通,共拆分3个子模块12个橇块、约3.6万个预制件。

图2 分子筛脱水单元三维模块拆分

深冷凝液回收单元整体模块设计尺寸:28×12.8×7.25 m,分为三层钢结构模块化设计,其中泵撬模块在一层平台,重沸器类撬模块在二层平台,回流罐类撬模块在三层平台;空冷器类单体模块布置在管廊上方,形成管廊空冷器模块;共拆分2个子模块15个橇块、约4.4万个预制件,如图3所示。

图3 深冷凝液回收单元三维模块拆分

1.2 模块组装

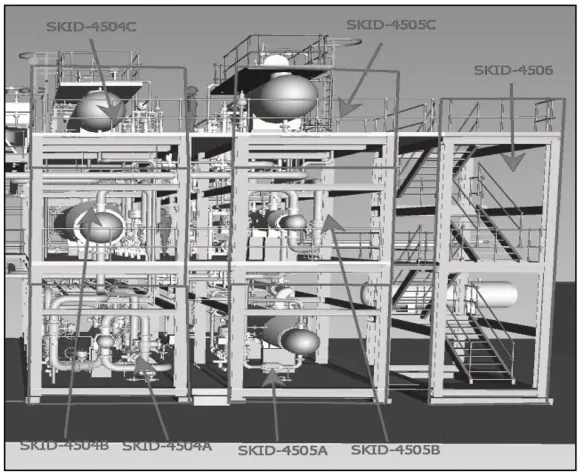

本工程橇块是由多个预制件和设备设施拼接形成,如:管道、法兰、弯头、阀门、钢结构、仪表、功能设备等。所有橇块预制时,工厂工程师先用水平仪进行测点,确认模块建造场地水平面。建造工人按施工图完成模块钢结构的组装,结构内部管道走向和设备的安装,则按图纸和3D模型相结合的方式进行,在主体设备未到货的情况下,预留出与设备连接的管线以及跨橇块管线的法兰接口,当橇块内管道和设备完成组装后,再进行仪表类的安装。子模块预制是在所有单个橇块组装完毕,按垂直一层、垂直二层、垂直三层的顺序分层进行,待橇座回厂后,主体设备就位,组合配管,完成各子模块的一层、二层、三层橇块在车间内完成组装与跨橇配管,并进行分层位置各结构立柱的检测、记录和编号。以本工程深冷凝液回收装置分馏模块组装过程为例,如图4和图5所示,分馏模块MO-0102由加热重沸回流子模块SK-0104ABC、冷却重沸回流子模块SK-0105ABC以及楼梯子模块SK-0106组成,共分为三层。首先,将SKID-4506底层与SKID-4504A和SKID-4505A连接在一起;其次,把SKID-4504B和SKID-4505B放置在SKID-4504C和SKID-4505C上面,与SKID-4506第二层连接;最后,SKID-4504C和SKID-4505C放在三层,与SKID-4506顶层连接。橇块在每层组装时,进行跨橇块之间管道法兰、钢结构和与楼梯子模块SK-0106的螺栓连接,最终形成分馏模块MO-0102。

图4 子模块组装图

图5 分馏模块组装图

1.3 精准化复装

在工程模块装置回装前,确保所有橇块及散运部件均已运抵安装现场,检查橇内所有部件完好稳固,施工吊具机械就位,橇块土建基础找平已经完成,对一层橇块、塔器设备基础地脚螺栓进行一次、二次灌浆硬化,待二次灌浆达到复装强度要求以后,利用吊机完成各类塔器设备的最终就位,待塔器设备安装完毕后,各橇块按照布置好的位置进行复装。首先,按照各子模块在工厂组装的顺序分层进行;其次,逐步完成各橇块之间的管道法兰连接、未保温部分施工、管线伴热保温的安装以及橇外散运管线、支架、设备平台、爬梯的回装;最后,安装塔器设备外部与各模块装置之间的交接口法兰、焊接外部工艺管线以及电气仪表橇块外的接线工作。同时,对装置内管线设备防腐、绝热进行施工和修补。

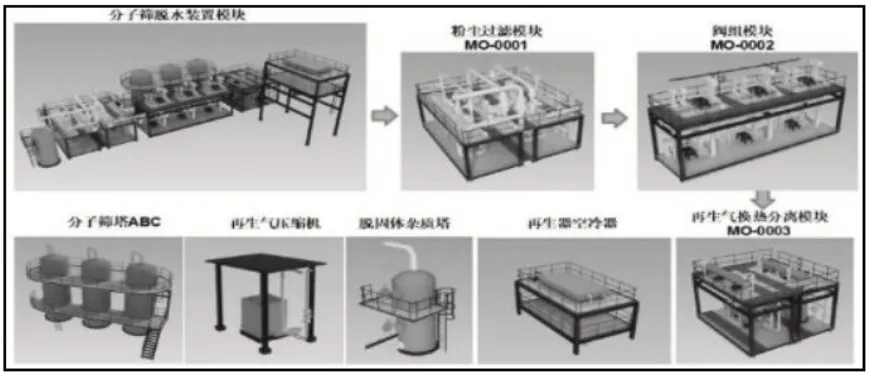

以分子筛脱水装置复装为例,如图6所示,该装置各橇块则按照从下往上的复装方式,粉尘过滤模块MO-0003位于分子筛脱水塔和脱固体杂质塔之间,先将该模块的两个橇模块SKID-0005B和SKID-0004B置于一层,再将剩余两个橇块SKID-0005A和SKID-0004A置于SKID-0005B和SKID-0004B上方,组成粉尘过滤模块MO-0003;阀组子模块位于分子筛脱水塔前方,SKID-0003A放置一层,SKID-0003B置于二层;换热分离子模块MO-0001位于分子筛脱水塔右侧,橇块SKID-0002B和SKID-0001B摆放至一层,SKID-0002A和SKID-0001A安装在二层。最后,将再生气压缩机橇与空冷器分别吊装至施工图安装位置。当所有设备、模块、塔器都摆放到位后,进行塔器设备外部与各模块装置之间的交接口法兰安装、焊接外部工艺管线以及电气仪表橇块外的接线工作,对装置内管线设备防腐、绝热进行施工和修补。

图6 分子筛脱水装置3D模型复装顺序图

2 应用效果

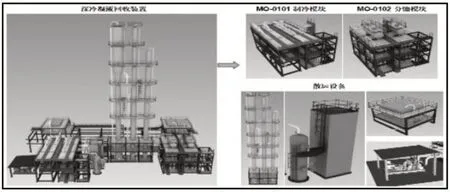

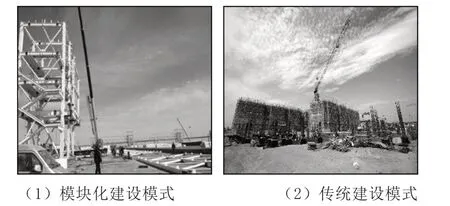

深冷工程建设主体装置依托工厂建造(如图7所示),厂内以流水线作业和数控加工的方式,在33天内完成约8万个预制件加工和27个橇块制造,焊接验收无损检测一次合格率高达98%。工厂内施工不会因冬季环境温度低影响工程进度,建设工期从计划490天缩短至240天,节约工期51%,提前增效约2600万元。

图7 模块化建设模式与传统建设模式工期比较图

模块化建造模式主要特点:一是三维模型设计;二是工厂化建造。工厂化建造是将现场施工最大限度地转移到工厂,通过三维模型拆分,将一个大型装置分解成多个模块或预制件进行加工、制造,以拼插、焊接的方式在拟建场地进行回装。如图8所示,以传统模式工程土建、管道安装、材料加工等方面施工量计算,该模式减少现场施工总量约50%。

图8 模块化建设模式与传统建设模式现场对比图

模块化建设模式由过去横向建设转变为现在纵向搭建,单项工程建设地面积比计划用地面积减少约41%。工厂化建造最大化减少现场施工总量,降低了人员、大型设备的租赁费用,节约了资金成本。

3 结语

未来石油石化工程建设趋势是以一个个单体模块,通过拼插、焊接的方式组建。新疆油田某凝析气田天然气处理站深冷工程采用模块化建设模式,通过三维设计将单项工程合理拆分为27个橇块转移到工厂制造,规避了冬季无法施工和沙漠风沙对焊接质量影响的难题。与传统建设模式相比,该模式不仅有效提高了工程建设质量,而且缩短了建设工期、节约了投资成本,对中石油北方特殊环境地区油气田工程建设具有重要的现实意义。