核电稳压器安全阀动作性能仿真及数学模型建立

2022-03-25王媛媛于新海商华政

王媛媛,王 亮,田 野,张 健,于新海,商华政

(1.华东理工大学 机械与动力工程学院,上海 200237;2.中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610094)

0 引言

稳压器安全阀是核电一回路系统中最重要的阀门之一,是保证反应堆冷却剂系统及其相连管道和设备安全的关键设备。在1979年发生的“三哩岛”核事故中,稳压器上所使用的弹簧式安全阀不能回座关闭,是造成该起严重核事故的主要原因之一,从而也使得稳压器安全阀的可靠性成为核工业界关注的焦点。目前该类阀门主要依赖进口,从保证国家核电安全战略高度出发,面对国际新经济环境,实现核电稳压器安全阀国产化、提高其可靠性是当前急需解决的重要工作[1-4]。

对于安全阀的研究有近50年的历史,早在20世纪六七十年代康德拉契娃就对稳定流动下阀门结构、流道形状、尺寸比例和弹簧刚度对阀门开启和关闭性能的影响开展了研究[5]。随着计算机技术的飞速发展,近年来数值模拟仿真技术逐步应用于安全阀设计中。SONG等[6-8]对安全阀动作性能数值模拟进行了系统的研究。例如,应用动网格技术对水介质安全阀的开启过程进行了三维数值模拟,分析了开启阶段阀内压力、速度随时间变化的云图;采用SDM模型对安全阀升力系数与阀前后压差之间的关系进行了分析,编制了预测安全阀启闭压差的程序[9]。CARNEIRO等[10]提出了3个用于计算稳压阀瞬态计算的方程,但是计算结果都不能完整地反映出稳压阀开启到回座的整个过程。华东理工大学于新海研究团队在安全阀动作性能方面做了较为系统的工作。例如,张玉们等[11]对安全阀内临界流进行了三维定常数值模拟;王周杰等[12]对安全阀进行了瞬态模拟,利用在阀门出口处添加大容器的方法提高了数值模拟的精度,并将模拟值与实验值进行了对比,吻合较好;杨留等[13]对带有背压腔结构的核电主蒸汽安全阀进行了动态模拟,模拟结果得到相关试验结果的验证。

目前国内外安全阀动作性能的仿真研究主要是针对主蒸汽安全阀这一类弹簧式安全阀,与主蒸汽安全阀不同,核电一回路稳压器安全阀为具有波纹管结构,其动作性能的试验和模拟研究都十分缺乏,造成该类安全阀研制周期长、成本高。此外,由于动态模拟仿真耗时长,难以在稳压器安全阀的设计和现场调试中实施,工程上需要简单易行的数学计算模型,目前此方面未见相关的研究报道。为此,本文建立了核电稳压器安全阀动作性能的瞬态模拟方法。采用了动网格、流域分块、外接虚拟大容器等模拟技术,并利用二阶微分方程对阀瓣的动态特性进行了编译,精确地计算了阀瓣的运动状态,实现了稳压器安全阀的动态模拟。在此基础上,基于响应面法对影响稳压器安全阀启闭压差的因素进行了分析,拟合了回座压力的计算公式,为稳压器安全阀的设计和现场调试提供了精确的数学模型。

1 数值仿真模型分析及网格划分

核电某稳压器安全阀的三维模型如图1所示。

图1 三维结构模型Fig.1 3D structure model

采用平均雷诺数方程与SST湍流模型耦合的方法进行流场计算[14]。为了更好地处理安全阀出口处的临界流,准确地定义边界条件,在阀门出口外接虚拟大容器来准确地模拟阀门出口外部环境及临界流工况,容器的直径大于出口管直径一个数量级。

安全阀进口连接一个10 m3容器。高温高压蒸汽从10 m3容器内经过安全阀排出到虚拟大容器中。随着10 m3容器压力的降低,安全阀回座。由于安全阀的瞬态模拟是一个动态的过程,既有运动的阀瓣等区域,又有静止的大容器、阀体等区域,所以有必要将其分割为不同的流体域来划分网格及前处理。因此,将该安全阀分割为4个流体域,包括进口容器部分、阀瓣部分、阀体部分、出口大容器部分。首先在SOLIDWORKS软件中单独对每个流体域建模。完成后再组合成装配体,转换成相应的格式之后再导入相关软件进行网格划分。为了适应网格的变形并保证足够的精度,采用六面体结构化网格,如图2所示。

图2 流道模型网格Fig.2 Meshes of flow channel model

2 CFX前处理及计算设置

2.1 阀瓣动力学分析

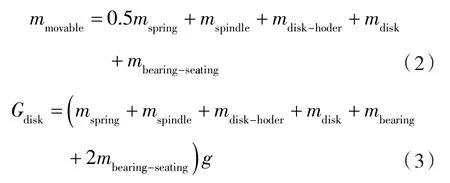

对安全阀模型的受力状态进行分析,由于轴套的限位作用,阀瓣可以看成是一个单一自由度的系统,阀瓣仅能够在阀座的垂直方向上上下运动,阀瓣的运动完全决定于垂直方向的耦合作用力。因此,阀瓣的位移可以通过一个一维的动力学方程来定义,其每一步运动都是基于力的平衡来实现的。根据牛顿第二定律,阀瓣的运动可以用下面这个二阶常微分方程来描述。

在ANSYS CFX 14.0商业软件中采用CEL语言对式(1)~(3)进行编译。

2.2 计算域及相关边界条件设置

在稳压器安全阀未到达稳定排放之前,在安全阀进口10 m3容器上设置一个入口条件,这样就可以保证容器内有源源不断的蒸汽进入,保证稳压阀的顺利开启。当稳压阀到达全开且进入稳定排放之后,便将入口边界改成壁面边界,切断蒸汽的流入,使容器的压力快速下降,便于安全阀回座。10 m3容器内的初始压力值为3.45 MPa,温度为360 ℃。除10 m3容器之外,其他3个区域(阀瓣、阀体、出口大容器)的初始压力为3.45 MPa,温度为243 ℃。安全阀出口大容器出口设置为压力出口边界,压力为3.45 MPa。所有区域的参考压力都是大气压。湍流模型为SST模型,传热模型为Total energy。为减少计算量,结构设置为对称模式。

3 基于响应面法的数学模型的建立

采用Design expert 10软件设计响应面模型对稳压器稳压阀启闭压差这一目标函数进行设计和数据分析,主要参数为弹簧刚度K及上调节圈位置D。K的变化范围为设计弹簧刚度的85%~115%。D值的变化范围主要基于阀门上调节圈的实际可调节范围。D为0表示上调节圈下平面与阀瓣阀座的密封面平齐;D为-3表示上调节圈下平面低于阀瓣阀座的密封面3 mm。

4 计算结果分析

4.1 稳压器安全阀动作性能数值仿真

在上述K及D变化范围内的所有算例均能实现稳压器安全阀的启闭。以K=3 529 N/mm,D=0.62 132 mm算例为例,对稳压器安全阀内部的流场特征进行分析。稳压器安全阀进口压力和开高随时间的变化如图3所示。稳压器安全阀在32 ms就可以实现全开启,开高为22.5 mm。在限位的作用下,开高22.5 mm保持44 ms不变。随着排放过程的继续,大容器中的压力逐渐降低,当压力降低至15.04 MPa后,安全阀开始回座,回座时间为83 ms。受到入口介质压力的影响,稳压阀回座过程慢于开启过程,这与先前报道的核电主蒸汽安全阀是一致的[15-18]。安全阀在整个启闭过程中未出现频调和颤振,机械性能合乎核电的要求。

图3 动作性能模拟结果Fig.3 Motion simulation results

图4示出了稳压器安全阀稳定排放动态阶段的阀内部压力场分布。喉径处压力达到15.1 MPa,约为整定压力的85%。一部分蒸汽流入阀瓣座和上调节圈之间的三角形空腔,空腔内压力达到13.7 MPa;该空腔内的蒸汽沿着导向套和上调节圈的间隙向上流动,由上调节圈上分布16个直径为20 mm的圆柱孔流出,圆柱孔前的压力达到11 MPa,圆柱孔后的压力为5.3 MPa。另一部分蒸汽经过阀座和阀瓣之间的间隙流入波纹管外侧,在波纹管外侧建立8 MPa压力。以上11.7 MPa的空腔压力和8 MPa的波纹管外侧压力会在阀瓣上形成背压,影响安全阀的动作性能,减小安全阀的回座时间,提高安全阀的回座压力。在实际设计中,可以通过改变圆柱孔的数量和尺寸改变安全阀内部流场分布,进而改变安全阀的动作性能。

图4 内部压力云图Fig.4 Pressure nephogram of internal pressure

图 5,6分别示出K=3 529 N/mm,D=0.621 32 mm时阀座及背压腔区域在 20,50,110,550 ms的马赫数云图和速度矢量。其分别代表了阀瓣初始开启、阀瓣快速上升、稳定排放和接近回座的4个典型动态阶段。从图5中的4个阶段的云图可以看出,蒸汽从进口大容器中流入安全阀入口时就开始加速,在阀瓣出口下调节圈处,马赫数从0.8增加到1.5,上调节圈出口的马赫数从0.5增加到1.1,蒸汽流速从阀座区域流出时迅速加速到超音速。当时间为20 ms时,阀瓣和下调节圈之间的狭窄间隙处出现了超音速区域(马赫数=1.6),同样,在上调节圈处也出现了高马赫数区域(马赫数=0.8)。如图6(a)所示,在20 m时由于蒸汽开始从阀瓣内排出,上调节圈下方蒸汽产生吸力作用,连接阀瓣座的间隙内呈现压力降低趋势,所以上调节圈和阀瓣座之间的空腔内的气体先从间隙内向外排出,此时产生的压差有利于安全阀的快速开启。在50 ms时,随着阀瓣的升高,流出的蒸汽量加大,蒸汽开始从空腔入口间隙进入到上调节圈和阀瓣座之间的空腔中(见图6(b))。此时在空腔的入口处产生了旋涡,最大速度出现在下调节圈下上方(马赫数=1.7)。此时,通过阀瓣和阀瓣座之间的间隙、上调节圈圆柱孔、阀瓣座和上调节圈之间的间隙的质量流量分别为0.008 7,15.278 3,15.846 kg/s,蒸汽净流入量大于净流出量。当时间到达110 ms时,阀瓣已经上升至22.5 mm。此时,通过阀瓣和阀瓣座之间的间隙、上调节圈圆柱孔、阀瓣座和上调节圈之间的间隙的质量流量分别为 0.000 67,15.480 5,15.481 17 kg/s,此时蒸汽净流入量等于净流出量,安全阀达到稳定排放状态。同时,在背压腔内部下方可以看到一个漩涡区域(图6(c))。进出上调节圈和阀瓣座之间空腔的蒸汽质量流量达到平衡,内部平均压力达到稳定,其值为15 MPa(如图4所示)。

图5 内部马赫数云图Fig.5 Nephogram of internal Mach number

图6 内部速度矢量云图Fig.6 Nephogram of internal velocity vector

当时间到达550 ms时,入口喉径处马赫数降低到接近于0的数值,此时依靠弹簧力和移动部件的质量力使得阀瓣完成回座。

经过模拟计算,对所有算例的结果进行统计,绘制出弹簧刚度和调节圈位置分别对阀门开启时间,回座时间和回座压力的影响情况曲线,如图7所示。由图7可见,K增加7.7%(从3 741 N/mm增加到 4 028.5 N/mm),D 分别为 0,-1.5,-3 mm时,阀门开启时间增加了9%,5%,2%,相应地的阀门回座压力增加了28%,31%,35%,阀门回座时间减少了 25%,18%,14%。K减少 19%(从3 741 N/mm降低到3 029.78 N/mm),D分别为0,-1.5,-3 mm时,阀门开启时间减少了14%,8%,7%,相应地的阀门回座压力减少了7%,6.5%,6.2%,阀门回座时间增加了61%,57%,29%。所以随着弹簧刚度增加回座压力上升,回座时间减小。上调节圈的位置越往下,阀门的开启时间越小,回座压力越小,回座时间越长。

图7 弹簧刚度、调节圈位置对开启时间、回座压力、回座时间的影响Fig.7 Effects spring stiffness and adjusting ring position on opening time,reseating pressure and reseating time

4.2 基于响应面法的安全阀回座压力数学模型

基于响应面法,将K和D的值根据设计模型按照响应的不同水平进行调整,对该稳压器稳压阀进行了16次数值分析。通过响应面拟合后响应值(回座压力Pd)和变量之间的关系(K和D)如式(4)所示:

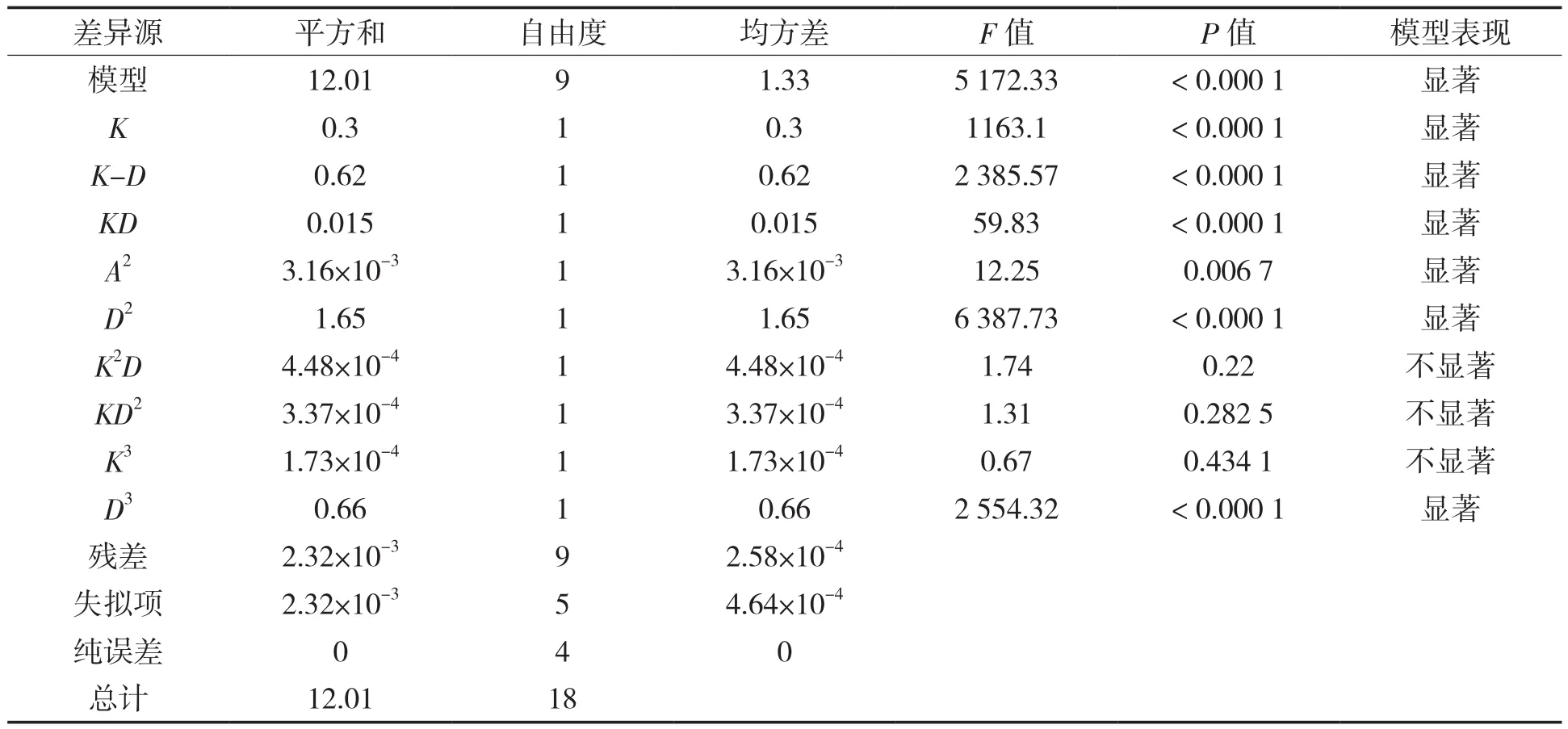

对该响应面模型进行了方差分析(ANOVA),结果见表1。

表1 ANOVA分析结果Tab.1 The results of ANOVA analysis

第1列代表模型主要因素作用效果K和D和二者相互作用效果KD-D3因素。第2列显示了用来衡量数据可变性的平方和SS。第3列代表自由度df,第4列为均方差MS,其值等同于SS除以df,第5列为F值,第六列为P值。F值较大,为6 387,说明这个回归模型的精度较好。理论上,当P值小于0.05时,说明该模型项在统计上是显著的,当P值大于0.1时,说明该模型项在统计上是不显著的,P值越小,则该因素对启闭压差影响较大。AP值代表了启闭压差响应的吻合度,当其大于4时是可取的,在本文的案例中AP值为267.208,说明吻合度较高。同时,该模型的决定系数和调整决定系数分别是0.997 0和0.999 6,说明得到的二次多项回归方程具有很高的准确性和可靠性,可以用来分析响应的趋势。

从表1的分析结果中能够看出弹簧刚度、调节圈位置对稳压器稳压阀回座压力均较大。K2D,KD2和K3项的P值大于0.01,为非显著项。为了改进模型并且优化结果,可以通过移除非显著项来进行优化,所以式(4)简化为式(5)。根据式(5)既可以实现稳压器安全阀的高效设计,又可以在工业现场对稳压器安全阀启闭压差进行精确和快速的调节,显著缩短设计、试验及调试的时间,降低相应的成本。

5 试验验证

热态试验是验证仿真模拟结果的重要手段,通过热态试验,对稳压器安全阀的启闭压差进行测试,检验模拟值与实验值误差是否小于5%,验证先导式稳压器安全阀动作性能瞬态模拟方法的正确性。

在华东理工大学前期牵头建设的安全阀热态试验台架开展试验研究。该台架有如下特点:拥有一大口径调节阀,可利用手操器实现安全阀实验容器的蒸汽的快速补充与切断;带有安全联锁的紧急放空装置可实现被测安全阀的超压保护;可通过安全阀阀杆的激光测量装置实现测量精度为10 ms的安全阀开启状态测试,更为准确地测量安全阀开高随时间的变化;通过PLC系统在安全阀测试阶段和准备阶段设置不同的扫描周期,提高安全阀各参数的测量精度并兼顾整个测量系统的稳定性和安全性。试验装置如图8所示。

图8 安全阀热态性能试验装置流程Fig.8 Flow chart of hot state performance experiment device

被测弹簧式稳压器安全阀的弹簧刚度K为3 882 N/mm,D=0。热态试验过程中弹簧式稳压器安全阀的开高、阀门进口压力的变化曲线如图9所示。阀门的回座压力试验值为16.1 MPa,整定压力为17.7 MPa,测试的安全阀的启闭压差为1.6 MPa,在该条件下,稳压器安全阀的模拟仿真结果的回座压力为16.15 MPa,模拟的安全阀的启闭压差为1.55 MPa,试验值(1.6 MPa)与模仿模拟(1.55 MPa)的偏差为3.1%,小于5%。所以本文建立的稳压器安全阀动作性能瞬态模拟方法的精度是满足要求的,这一方法可应用于先导式安全阀,开展先导式安全阀的仿真计算。

图9 安全阀动作性能测试曲线Fig.9 Action performance test curve of safety valve

6 结论

采用动网格、流域分块、外接虚拟大容器等模拟技术,并利用二阶微分方程对阀瓣的动态特性进行了编译,精确地计算了稳压器安全阀阀瓣的运动状态,实现了稳压器安全阀的动态模拟。研究发现,安全阀在整个启闭过程中未出现频调和颤振,稳压器安全阀在32 ms就可以实现全开启,开启时间短于回座时间。随着弹簧刚度增加回座压力上升,回座时间减小。随着上调节圈的位置往下调,阀门的开启时间减小,回座压力下降,回座时间延长。在CFD模拟基础上,基于响应面法对影响稳压器安全阀启闭压差的因素进行了分析,发现弹簧刚度、上调节圈位置对稳压器稳压阀回座压力均较大。进而拟合了回座压力的计算公式,为稳压器安全阀的设计和现场调试提供了精确的数学模型。利用热态试验证实了仿真计算方法的准确性,确定可以将该模拟方法用于先导式安全阀的动态模拟中去。