基于LabVIEW的汽车电动座椅振动检测系统设计

2022-03-25刘明康李立顺沈辉丁晓亮刘健

刘明康 李立顺 沈辉 丁晓亮 刘健

文章编号: 10069798(2022)01003806; DOI: 10.13306/j.10069798.2022.01.006

摘要: 针对现有高标准静音房检测方法成本高、效率低以及人工主观判定偏差较大的问题,本文基于LabVIEW软件设计了一套汽车电动座椅振动检测系统。采集座椅驱动电机运行时的振动加速度信号,对信号进行时域及频域分析,得到振動加速度信号的均方根值、峭度、波形因子、峰值能量及功率谱密度等相关参数,将参数计算结果与系统预设阈值进行比较,判断汽车座椅是否合格,最后将该系统应用于实际生产中进行检测验证。检测结果表明,该检测系统在工厂环境下能高效准确地检测出质量不合格的电动座椅,具有一定的实际应用价值。

关键词: 振动检测; LabVIEW; 信号分析; 电动座椅

中图分类号: U463.83+6; TM301.4+2 文献标识码: A

汽车座椅是体现汽车舒适性的主要设备之一,尤其是轿车座椅[1]。现在普遍采用的汽车电动座椅调节运行过程中振动噪音较大,不仅影响乘车人员的舒适性,还会在行车过程中分散驾驶员的注意力,影响驾驶安全。为了保证电动座椅的安全可靠性和舒适性,在生产完成后需要进行电动座椅的振动检测。目前,振动检测方法普遍采用主观感受评价和静音房检测方法,但这些方法易受外界环境干扰,效率低、成本高,且具有一致性较差的缺点[2]。为了提高座椅舒适性,研究人员[34]利用人机工程学合理布置人体模型,优化座椅外形尺寸,进行腰部支撑设计,科学地设计座椅有效旋转点,从而优化座椅舒适性。陈良松等人[5]对座椅客观舒适性与乘员主观舒适性之间的关联性进行研究和分析;杜天强等人[6]对电动座椅的关键部件进行了一系列耐久试验,为汽车电动座椅的优化提供了参考;张忠海等人[7]通过对比不同车型座椅的关键尺寸、发泡硬度、发泡结构、座椅骨架结构以及面套结构等差异,分析了不同因素对座椅乘坐舒适性的影响,并讨论了座椅挠度测试方法;王光南[8]通过加速度计量法进行人体动态舒适性评价,研究了不同加速度对人体的影响,计算结果表明较大的汽车座椅加速度会使人不适,甚至影响人体的正常机能;黄莉萍等人[9]对汽车座椅感知质量评价方法进行研究,在数据阶段进行感知质量评审及问题改进,有效减少实物阶段的设计变更问题,从而降低汽车座椅的开发成本;时培成等人[10]设计了一种具有准零刚度的非线性座椅,提升车辆座椅悬架的隔振性能,在随机路面激励下并联机构非线性座椅悬架系统的人体各部位加速度均方根值下降了86%,位移均方根值下降了38%;孙卫国[11]对电动座椅驱动电机进行电流检测,通过检测电流的大小判断电动座椅是否合格。基于此,本文基于LabVIEW设计了一套汽车电动座椅振动检测系统。通过采集电动座椅运行时的加速度信号,对信号进行时域、频域分析,得到振动加速度信号的相关参数,将参数计算结果与系统预设阈值进行比较,检测电动座椅是否合格。实验结果表明,该检测系统能高效准确地检测出质量不合格的电动座椅,并能长期稳定运行,为汽车电动座椅的优化提供了参考。

1汽车电动座椅振动产生机理

汽车电动座椅调节过程中振动产生的噪音主要由驱动电机运行和传动部件结构不合理引起。驱动电机运行引起振动主要有两方面的原因。一方面是因为电机内部磁场的不平衡引起定子、转子和电机整体结构的低频振动,使定子和转子配合不当,转子铁心的径向振动以及内部线圈绕组断、短路等;另一方面是由于电机转动部分的摩擦、撞击、不平衡以及结构共振引起的机械摩擦振动[1214]。传动部件结构不合理引起振动的原因是齿轮和齿条、丝杠和导轨、蜗轮蜗杆等传动副的配合不符合要求[15],齿轮啮合时刚度过激、载荷变化、齿廓磨损以及单双齿啮合交替都会产生振动影响电动座椅的平稳运行。

2检测系统检测原理

电动座椅运行过程中,由3个驱动电机分别驱动电动座椅进行前升、前降、前进、后退、后升及后降6个动作。在电动座椅振动测试中,通过加速度传感器采集电动座椅6个动作产生的加速度信号,对信号进行时域及频域的采样分析,检测电动座椅的质量。为了更符合实际工作情况,检测时对电动座椅施加固定载荷,质量为70 kg,模拟乘客在使用电动座椅时的运行情况。为了保证采集到的信号频率不发生混叠,根据香农定理[16],采样率必须满足ωs≥2ωM,其中,ωM为采集信号频率的最高频率。本文检测系统采样频率选取5 kHz。

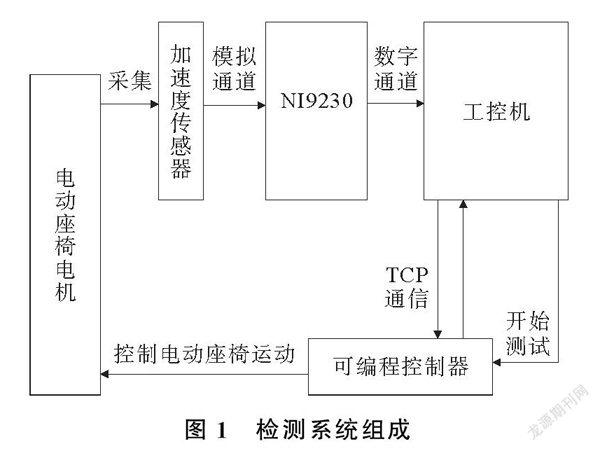

检测系统组成如图1所示。加速度传感器型号为BK4534B,测量频率范围为02~128 kHz,测量精度可达到98 mV/g。为了更真实地反映乘坐人员的感受,加速度传感器安装在座椅两侧中间部位,加速度传感器安装位置示意图如图2所示。

可编程控制器S71200与工控机通过TCP通信,S71200在接到工控机发出的测试指令后,运行电动座椅驱动电机,加速度传感器将采集的数据直接传输给采集卡NI 9230,采集卡对数据进行A/D转换,并传递到工控机,之后LabVIEW检测程序进行数据处理,包括实时波形显示[1719]、数据分析和对比、数据存储和查询。

3检测系统设计

检测系统主要由系统配置、检测程序、数据存储以及历史记录查询4个功能模块组成。检测系统LabVIEW软件运行流程如图3所示。

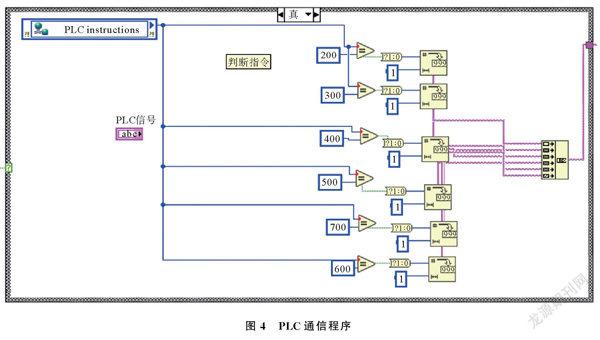

启动检测前,首先建立检测系统和可编程控制器之间的通信,使检测系统通过可编程控制器控制电动座椅的运行状态,从而针对不同型号的座椅设置不同的检测参数。PLC通信程序如图4所示。PLC发送指令“PLC instructions”到检测系统,检测系统将指令与预设指令进行对比验证,判断座椅电机的运行状态。如PLC发送指令“200”,电机进行前进动作,检测系统进行数据分析,与前进动作的预设参数进行对比,判断座椅是否合格,动作结束后将分析数据结果存入数据库。

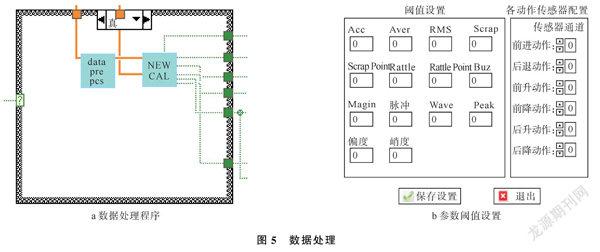

检测程序是对采集的数据进行时域参数和频域参数的计算。数据处理如图5所示。结合预设参数阈值,对座椅的质量进行判定。数据处理程序如图5a所示。检测系统使用data_pre_pcs.vi对数据进行预处理,包括去趋势项和剔除野点,通过NEW_CAL.vi实现对数据的参数计算,并与预先设定的参数阈值进行比较,得出结果。参数阈值设置如图5b所示。对于不同型号的电动座椅,可以对加速度、均值、均方根值、偏度、峭度、裕度、峰值因子、波形因子等14个参数进行不同的阈值设置。

检测程序主界面如图6所示。对采集到的电流电压值进行实时监测显示,当电流电压值超过设定值时,向可编程控制器发送反馈,防止驱动电机因电流电压过大造成损坏。对采集到的加速度信号进行时域波形的显示,在界面上对每个检测状态及检测用时进行显示,每个动作结束后对检测结果进行显示,绿色的表示合格,红色表示不合格。

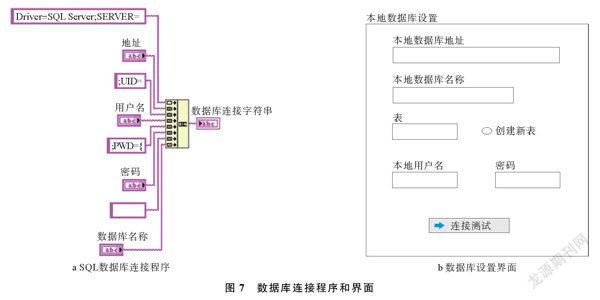

数据通过SQL Server数据库存储,相比于其它数据库,SQL Server的易用性、适合分布式组织的可伸缩性等优点对数据管理与分析的灵活性更好,也与更多的服务器软件存在关联集成性。数据库通过ActiveX 数据对象(activeX data objects,ADO)方式与LabVIEW进行连接,与开放数据库互联(open database connectivity,ODBC)等方式相比,该方式无需设置数据源,应用场景广泛。数据库连接程序和设置界面如图7所示。由图7a可知, 通过编写的LocalSQL_Connect.vi实现对本地数据库的连接,方便存储检测数据;由图7b可知,系统对本地数据库和服务器数据库的名称地址等参数进行配置,电动座椅检测完成后,将数据直接存入本地数据库,上传至服务器数据库。

传感器采集到的前进运动振动加速度信号时域波形如图8所示。通过对信号波形的时域及频域分析,得到峰值、幅值、均方根值、峭度、波形因子、峰值因子、脉冲因子、裕度、 偏度、功率谱密度等信号参数,与设定阈值进行对比,判定电动座椅的运行质量。

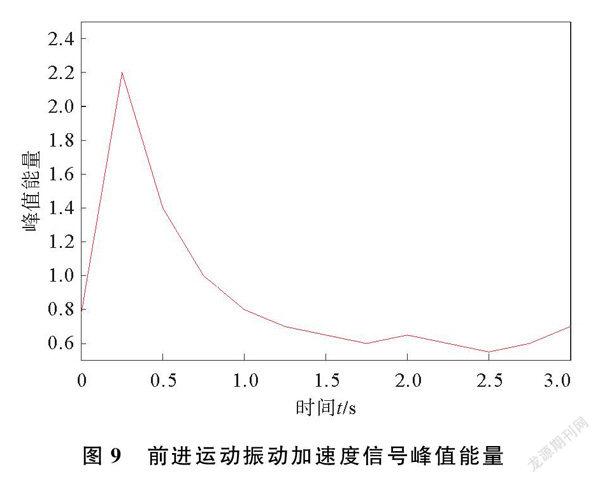

峰值能量是非常短的脉冲能量,用来检测运行过程中的故障,前进运动振动加速度信号峰值能量[20]如图9所示。由图9可以看出,当t=0~05 s时,峰值能量明显高于其它时刻,说明此时振动存在一定问题。

历史记录查询是对已检测的座椅数据进行查询,方便工厂查看生产产品的质量。检测系统对检测的信号数据处理后存储于SQL Server数据库,通过内部以太网对检测数据进行查询,也可根据日期或产品序列号查询检测完成的产品。另外,该查询检测系统也可单独查看每个动作的检测信息。历史数据查询检测界面如图10所示。

4检测系统验证

该检测系统应用于江苏中科君达物联网股份有限公司的实际生产中进行生产验证。检测之前,工作人员设定不同的参数阈值,将组装好的电动座椅送入检测系统,PLC将读取到的座椅编号信息发送给检测系统后,检测系统开始接收NI 9230发送的电流电压值以及加速度传感器采集到的电动座椅加速度值。同时,该系统与PLC通信控制电动座椅驱动电机进行前升、前降、前进、后退、后升及后降6个动作,数据处理实时显示并给出判别结果。通过优化程序算法,该系统可以在60 s内对电动座椅的6个动作进行检测并得到检测结果。检测完成后,合格的电动座椅进入下一生产环节。为了避免偶然误差影响检测结果,不合格的电动座椅会在检测系统内进行二次检测,结合两次检测结果对电动座椅的质量进行判别。

5结束语

本文基于LabVIEW软件平台设计开发了一套汽车电动座椅振动检测系统。通过采集座椅驱动电机运行时的振动加速度信号,对信号进行时域及频域分析,得到振动加速度信号的均方根值、峭度、波形因子、峰值能量及功率谱密度等相关参数,并将参数计算结果与系统预设阈值进行比较,判断汽车座椅是否合格。将该系统应用于江苏中科君达物联网股份有限公司实际生产检测中,检测结果显示,该系统可在60 s内对电动座椅的6个动作进行检测并实时给出检测结果。与传统的主观判断检测方法相比,该检测系统具有信号采集速度快、判别准确率高、可靠性好、抗干扰能力强的优点,具有广阔的应用前景。

参考文献:

[1]王虎, 于保军.轿车电动座盆振动测试系统研究[J]. 机械工程师, 2012(2): 3739.

[2]陈润灿. 汽车座椅弹性元件的舒适结构设计原则[J]. 广东公路交通, 1995(2): 5358.

[3]张程. 乘用车座椅舒适性开发及其提升方案[C]∥四川省第十五届汽车学术年会论文集. 成都: 四川省汽车工程学会, 2021: 275281.

[4]曹海燕. 基于人机工程学的汽车驾驶室座椅设计研究[J]. 汽车实用技术, 2021, 46(7): 5759.

[5]陈良松, 宋俊, 邱毅, 等. 汽车座椅振动舒适性主客观测试及关联性分析[J]. 汽车工程, 2021, 43(8): 12631269.

[6]杜天强, 杜长江, 王培中, 等. 汽车座椅可靠性测试方法[J]. 汽车工程师, 2015(6): 4750.

[7]张忠海, 胡仁其. 汽車座椅舒适性分析研究[J]. 汽车与配件, 2021(8): 6770.

[8]王光南. 汽车座椅振动舒适性评价[J]. 机械工程师, 2005(11): 6264.

[9]黄莉萍, 孟祥龙, 张宝龙. 汽车座椅感知质量评价方法与应用[J]. 汽车工程师, 2021(8): 5658.

[10]时培成, 李云龙, 肖平. 基于并联机构的车辆座椅参数优化及性能分析[J]. 应用力学学报, 2021, 38(3): 10011010.

[11]孙卫国. 汽车电动座椅自动检测系统[D]. 秦皇岛: 燕山大学, 2015.

[12]刘敏, 周鋐. 汽车电动座椅异响在线检测方法研究及应用[C]∥2016中国汽车工程学会年会论文集. 上海: 中国汽车工程学会, 2016: 10271030.

[13]王伟功, 钱晓琦, 何中原. 基于LabVIEW的齿轮箱振动信号采集与分析[J]. 农业装备与车辆工程, 2020, 58(5): 123126, 141.

[14]刘艾强, 李智, 李青萌. 基于LabVIEW的行星齿轮箱故障分析系统设计[J]. 青岛大学学报(工程技术版), 2020, 35(01): 1621.

[15]吴舒. 传动机构噪声控制及分析研究[C]∥第十四届中国标准化论坛论文集. 海口: 中国标准化协会, 2017: 16211629.

[16]贾民平, 张洪亭. 测试技术[M]. 北京: 高等教育出版社, 2016.

[17]苏东. 基于循环谱的电动滑轨舒适性测试与分析[D]. 苏州: 苏州大学, 2011.

[18]张军, 潘泽鑫, 郑玉新, 等. 振动信号趋势项提取方法研究[J]. 电子学报, 2017, 45(1): 2228.

[19]苏东, 王金娥, 夏天凉. 汽车座椅电动滑轨的振动信号分析与特征提取[J]. 噪声与振动控制, 2011, 31(3): 5559, 64.

[20]张铁新. 峰值能量技术原理及其应用[J]. 电机技术, 2010(3): 5759.

Design of Vibration Detection System for Automobile Electric Seat

with the LabVIEW Software

LIU Mingkang LI Lishun SHEN Hui DING Xiaoliang LIU Jian

(1. College of Mechanical and Electrical Engineering, Qingdao University, Qingdao 266071, China;

2. Jiangsu Zhongke Kingda Electronic Tech. cn., Ltd, Suqian 223800, China)

Abstract: Aiming at the problems of high cost, low efficiency of the existing high standard silent room, as well as the large deviation of the manual subjective judgment, a vibration detection system for automobile electric seat is designed with the LabVIEW software. The system acquires the acceleration signal of the seat vibration during motor operation, and then analyzes the signal in time domain and frequency domain, respectively. Thus, the root mean square value, kurtosis, waveform factor, peak energy, power spectral density and other related parameters of vibration acceleration signal are obtained. In the detection system, these parameters are automatically compared with the preset threshold, and finally determine whether the seat should be accepted or rejected. The actual production results in the factory show that the detection system can effectively and accurately detect the unqualified electric seats in the factory environment, and has a certain practical application value.

Key words: vibration detection; LabVIEW; signal analysis; electric seat

收稿日期: 20210812; 修回日期: 20211115

基金項目: 国家自然科学基金资助项目(51975303)

作者简介: 刘明康(1997),男,硕士研究生,主要研究方向为测控技术与智能仪器。

通信作者: 沈辉,男,博士,副教授,硕士生导师,主要研究方向为测控技术与智能仪器。Email: shenhui@qdu.edu.cn