水电解制氢技术的现状与展望

2022-03-24徐瑶谭粤夏莉李蔚鲁雪生

徐瑶,谭粤,夏莉,李蔚,鲁雪生

(1.广东省特种设备检测研究院,广东 佛山 528251;2.上海交通大学 制冷与低温工程研究所,上海 200030)

随着全球经济发展,人口增加,消费的能源也必将增加。而煤、石油等化石能源储量有限,产物造成污染等问题,迫使消费能源类型必须从化石能源转化为可再生能源。

可再生能源有氢能、风能、太阳能、地热能等。其中氢能被认为是21世纪最有发展前景的能源。目前世界各国都在积极开展利用风电、太阳能、潮汐能等发电制取二次能源-氢能等工作,如德国的“Power to Gas”发展计划,美国的“Wind H2”计划、中国能源局发布的氢能产业发展规划等。这可解决风能、太阳能等不稳定性、间接性、区域性等问题。从世界趋势判断,预计2050年,全球氢气市场规模可达10兆亿元[1]。水电解作为一种氢气制造法,具有产物无污染、无需分离操作、设备可随制氢容量改变的优点。水电解制氢工艺可分为碱性水电解技术、固体聚合物水电解技术和固体氧化物水电解技术。

1 碱性水电解技术的国内外研究现状

作为工业上使用规模最大的水电解技术,碱性水电解(AWE)具有成本低、装置简单等优点。其中,AWE电解液一般为25%~30%KOH或NaOH溶液。反应式如下:

阳极:2OH-→H2O+1/2O2+2e-

阴极:2H2O+2e-→H2+2OH-

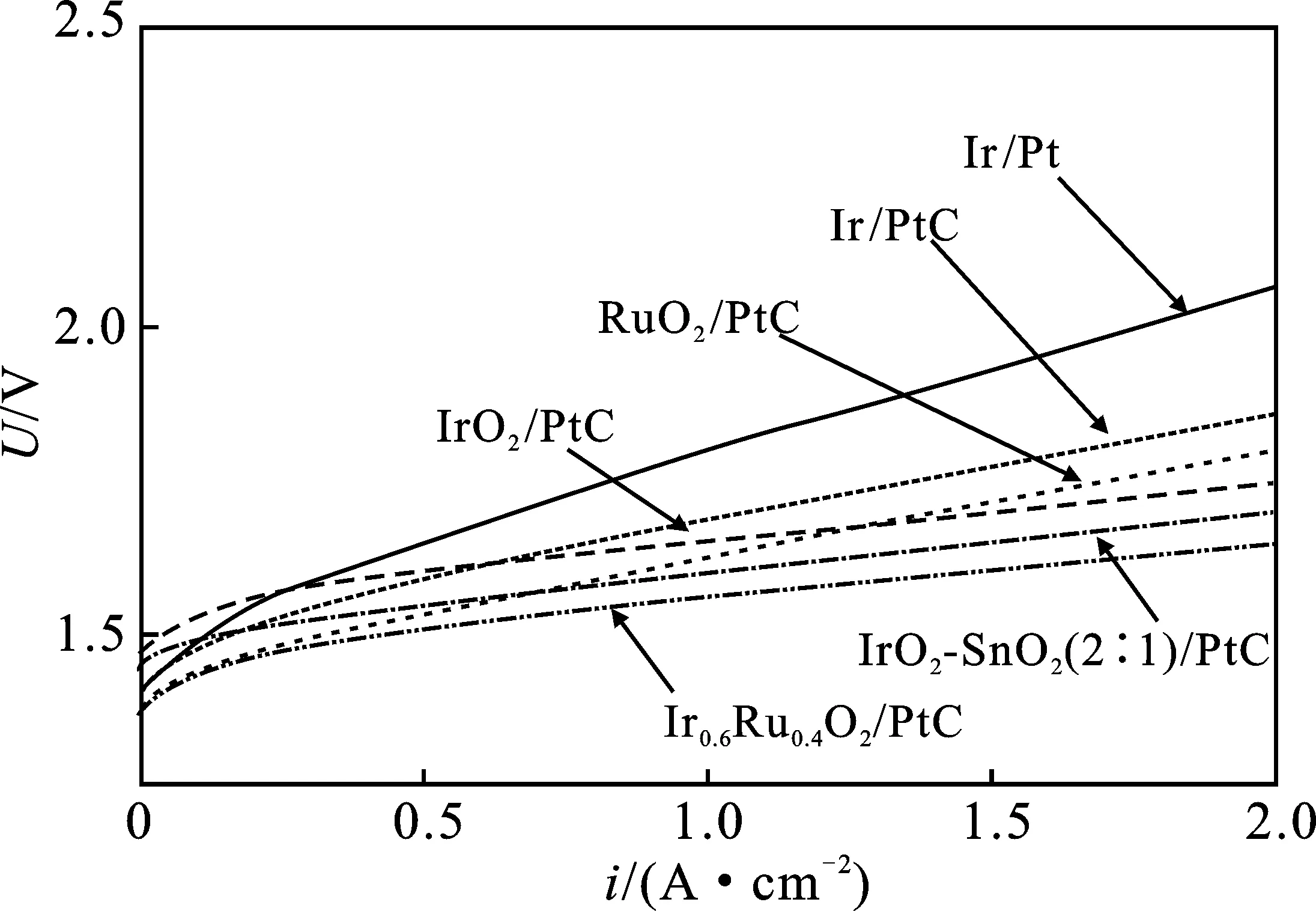

图1为使用各种阳极/阴极材料的碱性水电解极化曲线[2-5]。目前商业碱性水电解槽电流密度在0.2~0.4 A/cm2。有文献表明研发阶段的电流密度高于0.4 A/cm2,但水电解的槽电压相应增加,能量转换效率降低[2]。提高电解槽能量转换效率的主要方法是降低水电解的槽电压和优化电解槽结构。降低槽电压可通过降低阴阳极的析氢、析氧过电位来实现,而可开发新型隔膜材料、零间隙等新型电解槽结构来进行结构优化。

图1 使用各种阳极/阴极材料的碱性水电解极化曲线

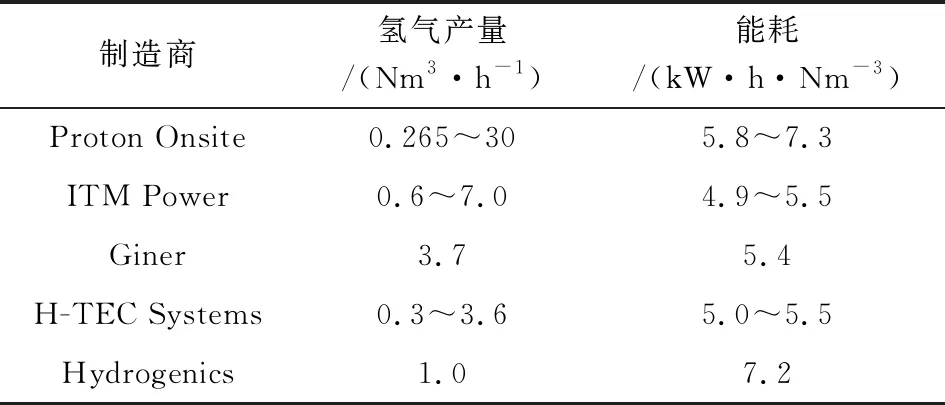

表1列出了各碱性水电解品牌商制氢能力及能耗[6]。由表1可得,10 000 Nm3/h级别的大规模制氢能耗比小规模制氢的平均能耗更小。大型水电解厂侧重于高效率设计,因此电流密度在一定范围内控制的较低。而小型电解槽制氢能力更强,为降低设备成本而选择较高的电流密度。对比而言,后者所消耗的能源更大。

表1 各碱性水电解品牌商制氢能力及能耗[6]

1.1 析氧阳极材料

过电位是衡量电极材料电催化活性的标准之一,过电位越低,电催化活性越高。目前析氢过电位已经降到0.2 V以下,而析氧过电位仍在0.6 V以上。

镍由于其良好的催化性能,耐腐蚀性和相对较低的价格在工业上被广泛用作阳极材料。Zhao等[7]通过化学气相沉积制备的Raney Ni拥有特殊的隧道状孔结构,因此增大了比面积从而提高了电化学活性。电解槽温度90 ℃时,Raney Ni的过电位可比常规的Ni低60 mV。Herraiz-Cardona等[3]制备的Raney-NiCo多孔结构电极材料也拥有很高的电催化性能和耐久性。1.8 V时电流密度可高达 0.48 A/cm2。Fujita 等[8]使用(CH3COO)2Ni·4H2O、LiNO3作为前驱体通过热分解法制备LixNi2-xO2/Ni电极,通过掺杂Li可提高氧化物涂层的电导性,提高OER(氧气析出反应)活性,从而降低过电位[9]。20 000 次耐久性实验(循环伏安法)后,1.7 V时Ni的电流密度从 0.450 A/cm2降至0.026 A/cm2,而 LixNi2-xO2/Ni电极的电流密度从未被激活的 0.059 A/cm2增至 0.213 A/cm2,由此可见LixNi2-xO2/Ni电极比Ni具有更强的耐久性能。

钙钛矿型氧化物因在氧化氛围中晶体的热稳定性和组成元素的多样性,被广泛使用为阳极材料。其中LaNiO3、LaCoO3因具有金属水平的导电性能和电催化能力而备受关注。Niwa等[4]将LaNiO3中一部分Ni置换成Fe形成LaNi1-xFexO3,发现可进一步提高电极催化活性。x=0.25时析氧催化活性最高,在25 ℃、1 mol/L KOH溶液中,1 A/cm2时 LaNi0.75Fe0.25O3的析氧过电位为395 mV,比相同条件下的LaNiO3低30 mV。

尖晶石型氧化物由于催化活性高、耐腐蚀以及相对廉价易得等优点被认为是很有前景的AWE阳极材料,如Co3O4、NiCo2O4等[5]。近年来Co3O4与石墨烯、纳米材料杂化组合形成新型复合材料成为研究热点。Liang等[10]利用Co3O4和石墨烯之间的协同化学偶联效应,杂化Co3O4和石墨烯后掺杂氮后形成Co3O4/N-doped杂化材料,杂化物在碱性溶液中的稳定性优于贵金属Pt,同时表现出很高的ORR活性,使其有潜力成为ORR和OER的高性能非贵金属双催化剂。Yang 等[11]通过往Co3O4纳米颗粒中掺杂氮、碳制备出的Co3O4/NPC纳米材料。该材料作为OER催化剂时,过电位低达0.3 V,起始电位为1.41 V,Tafel斜率为83 mV/dec,10 h实验后,OER活性仍保存94.6%。

1.2 析氢阴极材料

早期析氢阴极多采用Pd、Pt等贵金属材料,但其自然储量低且价格昂贵不适于工业化生产,发展电催化能力强的非贵金属阴极材料是近年来的研究方向。

其中,具有代表性的非贵金属阴极材料当属金属镍和镍基材料。Tanaka学者[12]通过将Ni-Al前体合金(NiAl3、Ni2Al3、NiAl和Ni3Al)浸泡在碱性溶液中除去铝来制备不同结构的Raney-Ni。在30 ℃、1 mol/L NaOH溶液中,制备Raney-Ni电极的合金Al比例越高,析氢催化能力就越强,NiAl3产生了活性最高的Raney-Ni阴极。这是因为合金中Al的比例越大,相应的Raney-Ni微孔越多,比表面积越大。

常见的镍基二元合金电极Ni-Fe、Ni-Co、Ni-Mo,其中Ni-Mo被认为是最有工业化前景的二元镍基合金电极[13]。二元合金电极的电催化性能有所提高,稳定性却不高。为了进一步提高合金电极的综合性能,不少学者研究了三元合金电极,Ni-Mo-Fe、Ni-Mo-Co、Ni-Co-P等[14]在 30%KOH 溶液中均有较好的催化活性和稳定性。

1.3 隔膜材料

长期以来,国内外AWE的隔膜采用的是石棉材料。但是由于石棉材料自身的溶胀性、高温碱性环境下的不稳定性,以及对人体会造成危害等缺点,不少国家已停止使用石棉,开始研究探索新型隔膜材料。

目前无机隔膜有TiO2、NiO为基底的新型隔膜,例如(K2O)x(TiO2)z隔膜 、掺杂TiO2的NiO隔膜等[15]。有机纤维类隔膜例如聚苯硫醚隔膜(PPS)[16]、聚醚醚酮(PEEK)[16]、聚砜隔膜(PSF)[17]等具有耐高温性、耐腐蚀性、高机械性能的特点,被认为是很有市场前景的隔膜材料。但是纤维材料均有疏水性的特点导致隔膜电阻大,因此有机纤维类隔膜研究热点在于亲水性的改善。

2 固体聚合物水电解技术的国内外研究现状

固体聚合物型水电解(SPEWE)。SPEWE槽工作温度为60~100 ℃,结构与燃料电池相同,是由电解质膜-电极组件(MEA)组成。电解质膜一般使用100~300 μm阳离子交换膜(如NafionTM,FlemionTM),具有优异的气体分离功能,可得到纯度 99.99% 以上的氢气。电极反应如下:

阳极:H2O→2H++1/2O2+2e-

阴极:2H++2e-→H2

图2为使用各种阳极/阴极材料的固体聚合物水电解极化曲线[18-21]。对比图1、图2可得,SPEWE在相同条件下比AWE的电流密度大。这是因为MEA结构缩短了电极之间的距离,使得电解质的欧姆损耗变小,因此可以实现高电流密度。表2列出了各固体聚合物品牌商制氢能力及能耗[6]。对比表1、表2可发现SPEWE的制氢能耗比AWE更大,这是因为同等电压情况下,固体聚合物水电解槽的电流密度更大,消耗能源就更大。

图2 使用各种阳极/阴极材料的固体聚合物水电解极化曲线

表2 各固体聚合物水电解品牌商制氢能力及 所消耗能源量[22]

2.1 阳极材料

在SPEWE中,离子交换膜显酸性,因此电极必须耐酸、耐高温。作为阳极催化剂的贵金属Ir[18]具有优异的耐久性,但是其催化活性不足,使得阳极过电位占据大部分电压损失。

Xu等[19]制备出IrO2电催化剂及IrO2/SnO2混合氧化物层电极。将催化剂应用于膜电极组件(MEA),使用循环伏安法(CV)、电化学阻抗谱法(EIS)等研究表征出催化剂的电化学性能。结果表明,IrO2/SnO2的催化性能取决于铱与锡的质量比,最佳质量比为2∶1。使用IrO2/SnO2(2∶1)阳极,40%Pt/C阴极和1.2 mg/cm2的总贵金属(Ir,Pt)负载情况下,在80 ℃,0.1 mol/L H2SO4溶液中,电流密度为2 A/cm2时电位为1.61 V。比同等条件下IrO2电催化剂的电位低0.12 V。

Cruz等[20]用胶体制备法在200~350 ℃不同温度下合成了RuO2电催化剂,将RuO2催化剂以 3 mg/cm2的负荷喷涂到Nafion 115膜上,阴极使用0.6 mg/cm2的Pt/C催化剂。电化学活性测试后发现,在300 ℃下、煅烧3 h的RuO2催化剂性能最好,电流密度为1 A/cm2时的电压仅为1.59 V。

Cheng等[21]利用亚当斯熔融法制备 IrxRu1-xO2(x=0.2,0.4,0.6)催化剂,将各电催化剂应用于膜电极组件(MEA),发现IrxRu1-xO2化合物(x=0.2,0.4,0.6)比纯IrO2更具活性,更稳定,其中Ir0.6Ru0.4O2催化剂拥有最佳电催化性能。使用Ir0.6Ru0.4O2阳极,28.4%Pt/C阴极(贵金属总负载为1.7 mg/cm2),在80 ℃、0.5 mol/L H2SO4溶液中电流密度1 A/cm2时的电位为1.56 V。

2.2 阴极材料

在大多数早期的研究中,Pt被作为阴极侧(HER)的标准催化剂。后来,由于在开发质子交换膜燃料电池催化剂方面的经验,研究人员开始使用不同制造商(ETEK/BASF、Tanaka)的(Pt/C)纳米粒子[18]作为HER的催化剂。20世纪70年代,阳极和阴极都需有约4 mg/cm2的贵金属负载,随着研究进行,目前阳极贵金属负载量在 1 mg/cm2左右,阴极已减少到约0.5 mg/cm2并且有希望降到0.2 mg/cm2以下。

Xu等[22]测试了与碳纳米管(CNT)与钨磷酸(PWA)的杂化物。CNT比常规碳颗粒具有更高的电子电导率和耐腐蚀性,因此通常被用作载体。PWA拥有原料储量丰富,制备简单等特点。结果发现杂化物的催化活性为Pt/CNT的20%,但未与标准Pt进行比较。Millet等[23]对Pd/CNT催化剂进行了测试,结果表明Pd/CNT催化剂与Pt/CNT具有相似的电催化活性。因此被认为有望代替Pt催化剂的非贵金属催化剂之一。

3 固体氧化物水电解技术的国内外研究现状

固体氧化物型水电解又称高温蒸汽电解法(SOEC或HTES),是O2-为传导体的固体电解质分解水蒸气的方法,工作温度800~1 000 ℃。反应式如下:

阳极:H2O(g)+2e-→O2-+H2(g)

阴极:O2-→2e-+1/2O2

SOEC系统热量可自身再利用,所以与传统的水电解技术相比,可将制氢所需的能量减少20%~30%。AWE系统电解与总制氢效率均较低,分别为56%和25%;SPEWE系统电解效率虽提高到76%,但其总制氢效率仍较低,约35%,而SOEC制氢系统电解效率可达90%以上,总制氢效率高达55%,分别是SPEWE与AWE制氢系统的1.5和2倍[24]。

但另一方面,单位产氢量小,因工作温度高对各部件材料的热稳定性、机械性能要求高、成本较高等缺点阻碍了SOEC产业化,仍处于实验室研发阶段。

3.1 阳极材料

在SOEC中,析氧过电位是析氢过电位和电解质欧姆损耗的2倍。阳极材料需具有以下特点:高温热稳定性、强机械性能、与电解质有良好的相容性以及高电导性。目前常用的电极有含有稀土元素的钙钛矿结构的(ABO3)结构材料,如锰酸镧锶 LaMnO3(LSM)等。Wang等[25]比较了同等条件下,La0.8Sr0.2MnO3(LSM)、La0.8Sr0.2FeO3(LSF)和 La0.8Sr0.2CoO3(LSC)等阳极材料的的电化学性能。SOEC的槽电压大小按以下顺序排列:LSM-YSZ>LSF-YSZ>LSC-YSZ。LSC-YSZ槽电压最低,但是由于 LSC和YSZ材料之间相互反应,100 h试验之后,LSC-YSZ复合电极性能下降较快。而LSF-YSZ在低于800 ℃的温度下短期内显示出相当好的稳定性。由于关于SOEC阳极电极的报道有限,需要更多的研究工作来提高电极催化性能及稳定性能。

3.2 阴极材料

阴极侧的氧分压通常在10-11~10-15mPa的范围内,贵金属(例如Pt)和非贵金属(例如Ni和Co)可用作SOEC阴极材料。目前广泛使用的为Ni-YSZ金属陶瓷电极,Ni颗粒与电解质相同的离子导电颗粒(YSZ)混合,可以扩展电化学反应区。Meng等[26]对SOEC电解槽进行了长达500 h耐久性测试后发现,大约运行450 h后,电流密度在1~10 A/cm2时电解槽电阻仅为5.5 mΩ。除了Ni-YSZ金属陶瓷外,其他阴极材料的研究非常有限。Osada等[27]往氧化铈(SDC)纳米颗粒中掺杂不同含量的Ni颗粒,通过增加活性反应位点和降低电阻有效提高反应速率,发现Ni含量为17%时电催化性能最好。目前对SOEC阴极的研究重点在于阴极材料的微观结构与电化学性能、稳定性之间的关系。

3.3 电解质

电解质是SOEC的关键组成部分。SOEC中最常用的电解质材料是氧化钇稳定氧化锆(YSZ),它具有高的氧离子导电性和良好的机械强度。但是由于ZrO2在1 100~2 379 ℃期间会发生结构相变[28],会导致破坏性的体积变化。通过掺杂碱土或稀土氧化物,既稳定氧化锆的结构,又增加氧空位的浓度,从而可提高氧离子的电导率。表3是Prabhakaran等[28]总结关于掺杂氧化物后离子导电性变化情况。由表3可得,掺杂Y2O3、Sc2O3时,电解质具有较高的导电性。

表3 不同掺杂氧化锆材料的离子电导率

Polini等[29]研究发现La0.9Sr0.1Ga0.8Mg0.2O3(LSGM)在高温和中温下表现出高离子电导率。如在800 ℃时,LSGM的电导率约为0.17 S/cm,常规YSZ的电导率仅约为0.026 S/cm。600 ℃时LSGM电导率为0.03 S/cm,YSZ为0.001 73 S/cm。这些数据表明LSGM是有希望应用于中温固体氧化物水电解。

4 总结与展望

如上所述,目前碱性水电解适用于大规模制氢,固体聚合物水电解适用于小规模制氢,而固体氧化物水电解还在试验阶段。

(1)目前工业碱性水电解槽的电流密度在0.2~0.4 A/cm2,制氢总效率较低,仅为25%左右。因此为了提高AWE的性能,高活性的催化剂,低电阻、气体易分离的零间隙结构应为今后开发的重点。

(2)固体聚合物水电解槽中电解质欧姆损耗小,在低电流密度区域中的活化过电压更低。然而,SPEWE使用贵金属材料成本较高,因此可以开发在酸性条件下非贵金属的高活性电催化剂,或开发具有高离子电导率和高耐久性的阴离子交换膜以降低材料成本。

(3)固体氧化物水电解制氢效率最高,但是由于高温的工作环境,电极-电解质相容性和长期稳定性的问题还需要更多的研究工作。此外,热/质传递与电化学反应的耦合现象也仍有待研究。今后 SOEC 的数学建模是预测SOEC性能、优化SOEC运行参数和结构参数的一种经济有效的方法。